一模双冲复合模的结构探索与制造工艺分析

李宾飞,赵国存,赵红卫

中车永济电机有限公司工模具分厂(山西永济 044502)

1 引言

在冲压生产过程中,保证较低的废料率是现代冲压生产最重要的技术指标之一。在冲压生产中,冲压件材料消耗费用可达总成本的60%~75%,每降低1%的冲压废料,将会使成本降低0.4%~0.5%。合理利用材料是降低成本的有效措施,尤其在成批和大量生产中,冲压件的年产量达数十万件,甚至数百万件,材料合理利用的经济效果更为突出。

如图1为某种电机的定子的制件图,冲片材料为硅钢片;料厚0.35mm。定子冲片有48均布槽,要求冲片毛刺小于0.02mm,表面平整。

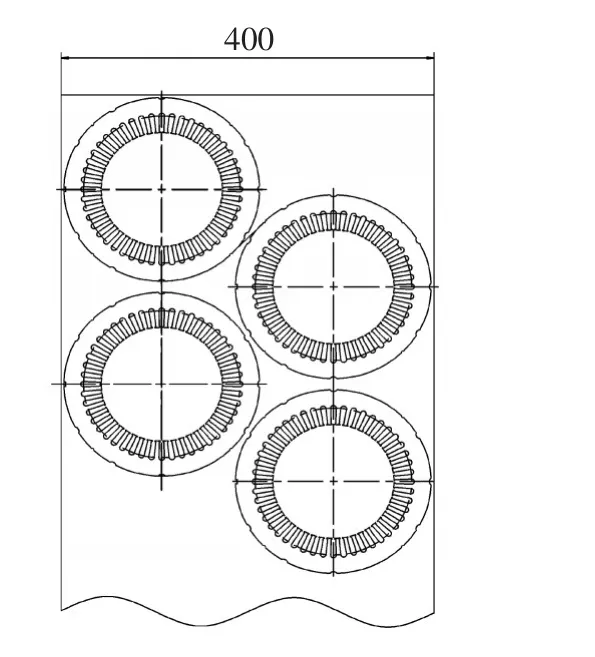

冲裁工艺分析:冲片生产批量大,采用带料一模双冲的设计方案冲制,以提高生产效率。排样方式的选用:采用图2的排样方式,原材料的利用率约为32%左右;采用图3的排样方式,材料的利用率约为39%左右,有效地提高了原材料的利用率,降低了生产成本。

2 制件结构与冲裁工艺分析

图3 排样图II

图1 电机定子

图2 排样图I

3 模具结构设计

图4所示为模具结构图。冲片采用图3宽度为400mm带料冲制,冲制时若采用制件随废料推出时,定子冲片随着带料一起推出,当推出一定的安全距离时,操作工需分拣出定子冲片与废料,定子冲片槽型多,冲片材料(料厚0.35mm)较薄,分拣难度相对较大,而且,此冲片废料需要套裁转子冲片,分拣时废料不能出现变形,否则不能进行二次冲裁,造成原材料的浪费,模具采用一模双冲,分拣的速度和难度明显增加,严重制约生产效率,影响生产周期。因此,模具采用漏料的方式,定子冲片采用自动接料,操作简单方便,不需要分拣废料,节省了人力,废料也不会出现变形。

定子冲片料厚为0.35mm硅钢片,根据经验,模具间隙采用0.02~0.04mm,属于小间隙冲裁,模具导向系统采用滚珠导向系统,以保证高精度的使用寿命;冲制过程中,为避免冲床以及其他因素的对模具间隙的影响,导向系统在整个冲裁过程保持导柱与导套不脱开。

4 模具主要零件的制造工艺

模具冲裁力的计算公式:

借助软件模拟凸凹模冲制过程中受力情况,受力变形情况如图5所示,废料在凸凹模型腔中堆积程度,会严重影响凸凹模的精度与强度,尤其对薄壁件,若漏料不畅,废料在凸凹模型腔中形成堆积,极易造成凸凹模的变形,从而模具间隙不均匀,冲片毛刺变大,制件不符合技术要求,凸凹模刃口也有可能拉伤;当废料堆积到一定的程度,会使凸凹模的撑裂,模具无法正常使用,因此,合理的漏料结构,对模具的精度与寿命有很大的影响。优化后的凸凹模结构如图6所示,内型腔沿周采用8'斜刃口,刃口有效厚度为12mm,其余均采用按单边扩0.2mm的结构形式,以保证在凸凹模强度的前提下达到漏料的顺畅。

图4 模具结构图

图5 凸凹模受力变形模拟

图6 凸凹模

模具关键件(凸模、凹模、凸凹模等)均采用耐磨性、淬火性较好的Cr12Mo1V1,主要通过淬火(硬度达58~62HRC)、回火、深冷处理(消除材料内应力)热处理工序,其主要制造工艺,热处理前粗加工,各孔(除销孔外)加工满足图纸要求,各型腔单边留1.5mm粗加工,以减少精加工过程中应力变形,全型慢丝两遍精加工,工艺台留外形,坐标磨校正接平工艺台。对于凹模与凸模(见图7、图8),可合二为一备料,节省原材料,精加工前留量分开,凸模精加工考虑到压装问题,分两次装夹加工,两次均以两销孔为基准,拼接处,钳工修油接平。很大的冲裁力;而且模具需要漏料,下模座呈中空状态,变形的可能性很大,影响模具的精度,因此,下垫板采用45钢,粗加工后淬火到43~48HRC,精加工后厚度要求45mm以上,以弥补下模座冲制时变形的缺陷。

5 模具组装

图7 凹模

图8 凸模

该模具属于一模两冲,模具两型腔相对位置需保证,因此凹模型腔采用整体结构,型腔位置精度由精加工慢丝保证;组装时采用倒装式,先将凹模、固定板、上模座组装一起,在凹模型腔均匀垫0.02mm间隙纸,组装下模体(凸凹模、下垫板、下模座),分合模,凸凹模内型腔均匀垫0.02mm间隙纸,组装凸模,螺钉固定,组装完后,凸凹模均匀垫间隙纸,确保各制件之间间隙的均匀性。若间隙不均匀,可继续调整凸凹模,修油线切面以保证间隙的均匀性。再用销子固定,保证位置的稳定性。

6 结束语

模具的上、下模座均采用Q235A板料,除制件上的导柱导套孔、型孔、及平面留适当的精加工磨量外,其余加工到位。精加工时平磨保证平面度及平面度,然后在数控床机上加工导柱、导套孔达到孔距位置精度±0.03mm以内,下模座与导向系统的衬套过度配配合;因导套与上模座固定方式采用厌氧胶粘结,考虑到加工精度和操作性,其配合间隙保证单边间隙保证在0.1~0.12mm,粘结前需用丙酮清洗油污,再涂胶粘结;卸料板、推板的加工制造,分为粗加工、精加工的3个阶段:①粗加工主要去除制件上成形部位的部分余量,留有适当的后道加工余量;②粗加工后需进行热处理调质,达到提高制件的韧性和强度及减少以后淬火变形量;③在精加工前需进行热处理时效,达到消除制件淬火后的脆性和内应力,精加工在精密平面磨床上磨两平面,平行度控制在0.01mm内,卸料板、推板均采用线切割加工达相关技术要求。再者,考虑到模具的单个冲裁力约为83.7t,一模两冲其冲裁力达到160t,冲制时,下模座的需承受

一模双冲模具结构探索经试制后,试模一次成功(见图9),冲出的制件毛刺小,表面平整,节约了原材料,解决了槽型多漏料困难的技术难题。而且,废料的二次冲裁时冲片的平整度也得到了解决,满足了制件的技术和公司批量生产的要求。

图9 电机定子冲片实物图