注射模斜顶受力分析

谭宪纲

(深圳市金三维模具有限公司,广东深圳518108)

1 引言

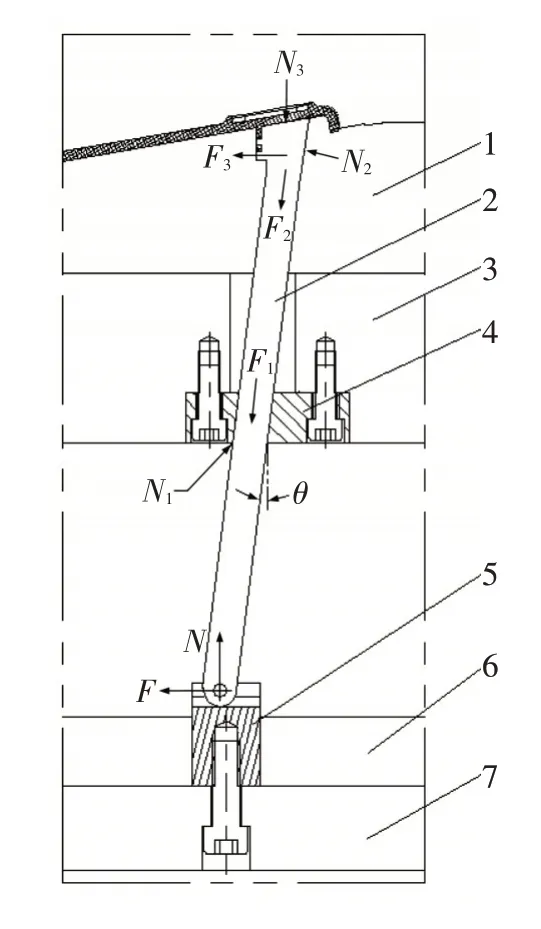

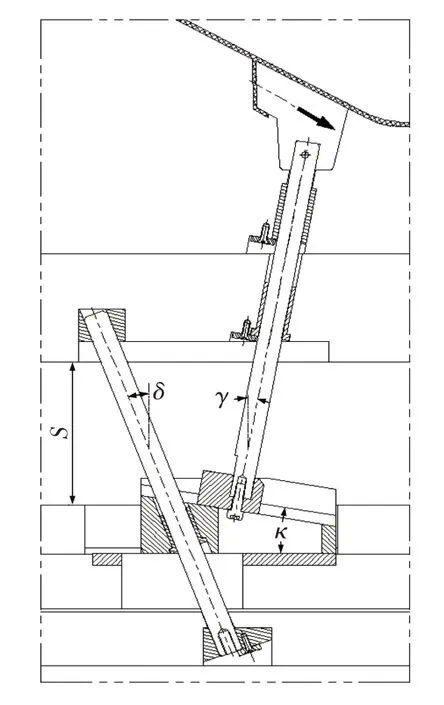

很多塑料制品都会存在出模倒扣结构,这类塑件的注射模通常都会采用滑块抽芯或者斜顶(也叫斜推杆)抽芯机构来解决脱模问题,特别是在塑件内侧出现倒扣时,斜顶机构是最优甚至是唯一的解决方案。斜顶机构除了抽芯的作用外,还兼具顶出作用,占用空间小等优点,所以,这种机构在注射模中应用非常广泛。图1是一个典型的斜顶结构局部构造图。

图1 常规斜顶结构图

斜顶机构通常由头部胶位型面及定位、中间导向斜孔及管位、底部斜顶滑座等组成,复杂的还有冷却水路等其它功能部件。而导向斜孔的夹角θ(顶出力方向与运动方向的夹角),会使顶出力产生一个径向的分力,这个径向分力随着θ的加大而变大,并增加斜顶功能失效的风险,如弯曲变形、卡死、折断等。所以夹角θ有一定限制,通常不大于15°~18°,那么这个经验值是否有什么理论依据呢?本文试图通过简化的力学分析来进行探讨。

2 斜顶受力分析

斜顶在运行过程中,主要受力是在顶出和回退(复位)这两个动作过程中产生的,特别是在注射成型后开模顶出启动的瞬间所受的力是最大的,这时候塑件顶出阻力(塑件包紧力)最大,而斜顶机构也正处于由静摩擦向滑动摩擦转换的前夕,摩擦阻力最大,斜顶杆的悬臂也是处于最长位置。所以,这个时候斜顶应该是承受最大破坏力的时机,此时,斜顶的受力如图1所示,N为顶出力,F为底座摩擦力,N1为导向块支撑力,F1为斜顶与导向块的摩擦力,N2为型芯支撑力,F2为斜顶与型芯的摩擦力,N3为塑件顶出阻力,F3为塑件包紧力及摩擦力,θ是斜顶角度。

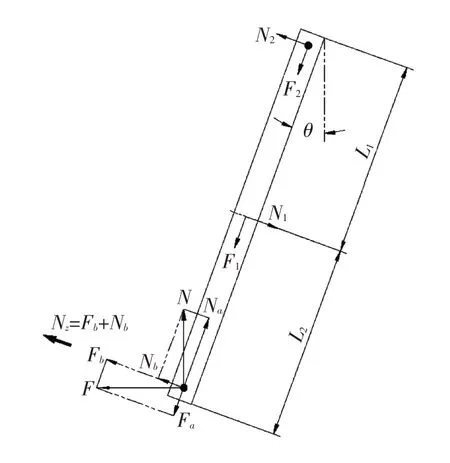

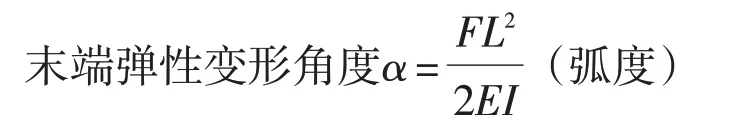

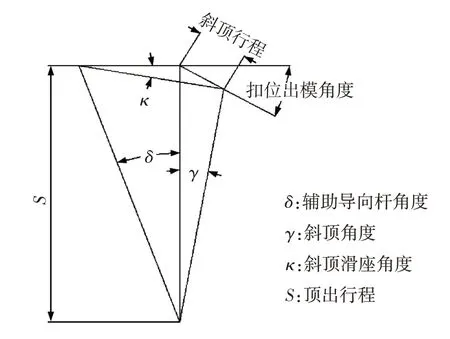

对于同一副模具上,上述N3和F3基本稳定,可以理解为一个常值,为了方便研究和简化计算,暂不考虑这两个值的影响(相当于未射胶空顶状态),把导向定位部分和型芯部分的支撑力N1、N2简化为两个支点力,并且把斜顶简化为一根长条,这样的简化受力图如图2所示。

图2 简化斜顶受力分析图(顶出启动瞬间)

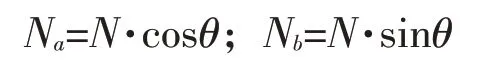

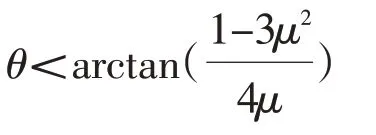

图2中,N可以分解为Na(斜顶杆轴向力)、Nb(斜顶杆径向力),F力同样分解为Fa、Fb,由此可得:

模具和斜顶的材料都是以模具钢为主,它们之间的最大静摩擦系数为μ,则:

F=μN;

Fa=μN·sinθ;Fb=μN·cosθ;

Nb与Fb叠加合力为下端点的径向力Nz:

Nz=Nb+Fb=N·sinθ+μN·cosθ;

图2中,L1相当于模架管位以上部分(藏在模架内),L2相当于管位以下到斜顶座的部分(方铁顶出空间内)。为简化计算且也大致符合常规模具结构尺寸,这里简化设定L1=L2,根据杠杆和力的平衡原理,可得:

N2=Nz;N1=N2+Nz=2Nz

摩擦力F1、F2分别为:

F1=μN1=2μN·sinθ+2μ2N·cosθ

F2=μN2=μN·sinθ+μ2N·cosθ

2.1 斜顶轴向受力分析

斜顶轴向力由顶出分力Na和若干阻力的合力:

动力:Na=N·cosθ

阻力:F1+F2+Fa=4μN·sinθ+3μ2N·cosθ

要推动斜顶,斜顶动作不自锁,要满足动力大于阻力,即:

Na>F1+F2+Fa

N·cosθ>4μN·sinθ+3μ2N·cosθ

即斜顶的最大安全顶出角应该是:

理论上,钢材之间静摩擦系数在0.1~0.15mm,考虑到模具的加工情况及工作环境,实际应该会大于这个理论值。模拟斜顶及斜顶孔的加工工艺及材料,进行摩擦系数的简单验证:

取200×50×50mm的长方形1.2738H材料零件A,其中一个面用慢走丝割出(200×50mm);取40×40×40mm长方体材料1.2344(46~50HRC)零件B,其中一个面磨削到Ra0.5μm。对应这两个面贴合,按图4所示方法进行简单测试。

图4 最大静摩擦系数验证方法

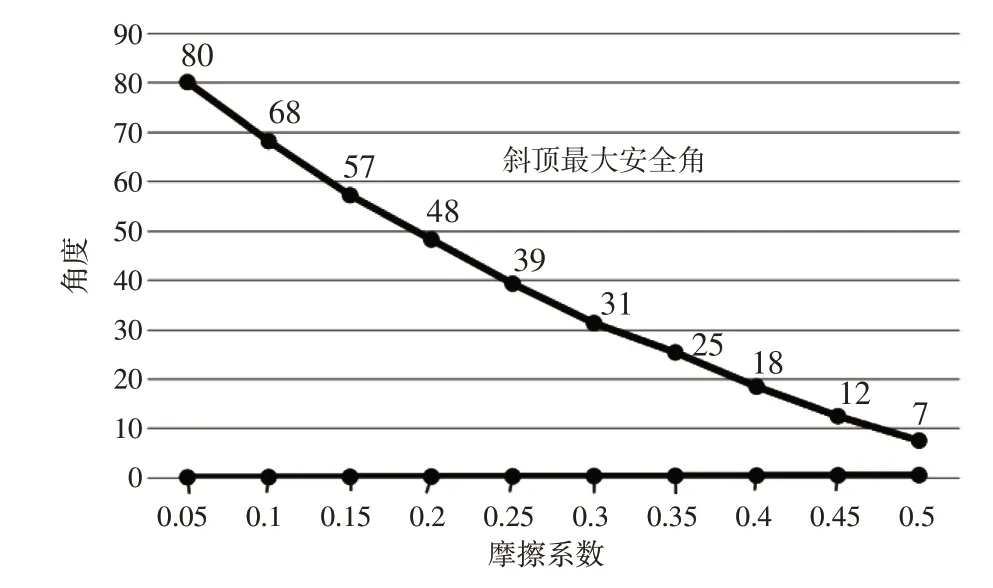

多组数据数据试验,B滑动的临界状态,角度C从15°到19°之间,平均约17°,求tan17°≈0.31,得出这两种材料在这种表面状态的摩擦系数μ≈0.31,代入前述轴向受力分析公式,求出:

最大安全角度θ<30°

民族图腾图案纹样风格。这类风格的纹样基本是以蒙古民族特有的图腾纹样为基础,利用描摹纸将图案描摹到皮上走一遍刀线,然后利用敲边工具,敲打出阴影和立体感。用到的印花工具也是相对比较简单。

考虑到加工精度及装配精度、注射成型中热变形等影响,对摩擦系数取一个1.2倍的安全系数,即取μ=0.37,通过上述计算,可得:θ<21°。

这个结论与经验值比较接近,特殊情况下,斜顶角做到20°也是有实例的。

从图3可以看出,减少摩擦系数,会显著降增加斜顶的最大安全角度,从而降低斜顶失效的风险。所以,在加工制造中要尽可能提高模具零件表面光洁度、选用合适的材料和表面硬度、提高加工精度和装配精度、改善斜顶的润滑条件等等。

图3 斜顶最大安全角与摩擦系数的关系

2.2 斜顶径向受力分析

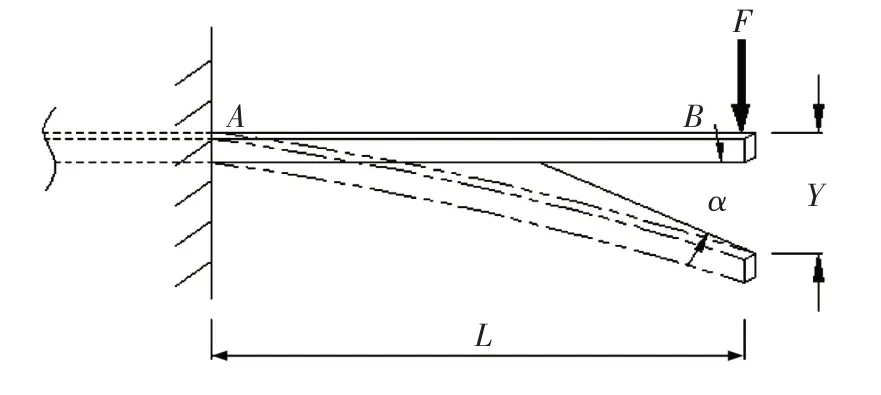

从图2简化斜顶受力分析图中看,径向力只有3个,N1、N2和合力Nz。径向没有位移,力学上总体是平衡的。其中L1段有型芯和管位支撑,但L2段是悬臂,在受力情况下会发生变形。把径向力简化为一个悬臂梁结构,如图5所示。

图5 斜顶挠度变形简化

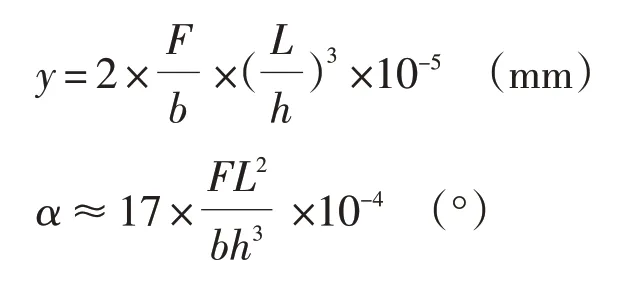

悬臂梁挠度变形计算公式如下:

长度单位是毫米,力的单位是牛,角度单位是度。

模拟一个斜顶截面为20×20mm,悬臂长L2=200mm,并且假定合力Nz=200N(约20公斤)的场景,则得:

y=0.2mm α≈0.09°

如果其它条件不变,但斜顶的截面改为20×10mm(h=10),则计算结果是:

y=1.6mm α≈0.64°

从公式和上述计算结果对比可知,斜顶悬臂L和厚度h之比(简称长径比)对变形结果的影响是立方级的,其它因素相对小些。所以,在斜顶设计时尽可能将管位向下(顶杆板方向),以及加大斜顶杆的厚度(或加粗斜顶杆)可以有效的减少变形量。

这种弯曲变形会加大摩擦阻力,导致顶出力加大,从而产生一系列影响,当变形量达到一定程度时会导致斜顶的塑性变形(弯曲)甚至断裂,出现功能失效。另一方面,L1段的长期磨损,可能会导致配合面表面粗糙度情况恶化,配合间隙加大等,这样也会加大摩擦系数,随着摩擦系数的加大,上述两个方向的失效风险也会加剧,从而进入恶性循环。所以,模具在生产过程中必须进行定期检查和维护,特别是针对斜顶等运动部件,应尽可能避免或推迟失效情况的发生。

3 大角度斜顶的改善方法

在特殊的情况下,如抽芯行程较大、顶出行程受限等,斜顶的顶出角会超出最大安全角度,除了尽可能减少摩擦系数加大安全角度之外,是否还有更可靠的方法呢?

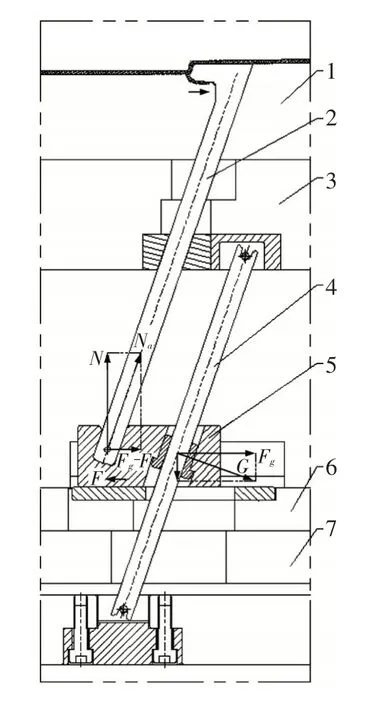

从上述斜顶轴向及径向受力分析中,可以发现一个重要的参数,那就是斜顶下端的一个径向合力Nz,它是产生径向力的源头,并进而产生摩擦力,也是图5中使斜顶杆产生挠度变形的F力。图6所示为这种平行导向杆结构可以直接减少或消除力Nz。

图6 大角度平行导向杆斜顶结构

辅助导向杆和斜顶平行,上下两端分别固定在动模板和动模座板上,当顶出力向上推动顶杆垫板时,辅助导向杆对滑座的压力会产生一个向右的分力Fg,这个力Fg在消除顶杆垫板对滑座摩擦阻力后,其合力(Fg-F)会与顶出力N再形成的合力Na指向斜顶的轴向,推动斜顶运动,这样基本消除了Nz这个径向力。当然,这种结构的导向杆部分也仍然受摩擦力自锁的制约,其角度并不能任意加大,这个力学模型和前述原理类似,在此不再分析计算。

实际运用中,由于加工精度及配合间隙的存在,向右的分力Fg会存在滞后的风险,并不能达到力学模型的理想状态,但仍然可以很好地保护斜顶杆的运动。

这种结构的缺点是模具上需要有足够的安装空间(可能会和其它顶出产生干涉等),结构的复杂度也更高,加工和装配要求更高。

在此基础上,通过对辅助导向杆及斜顶滑座进行复杂角度的计算拟合,可以解决斜顶斜角度抽芯的同步问题,以下两种结构供参考。

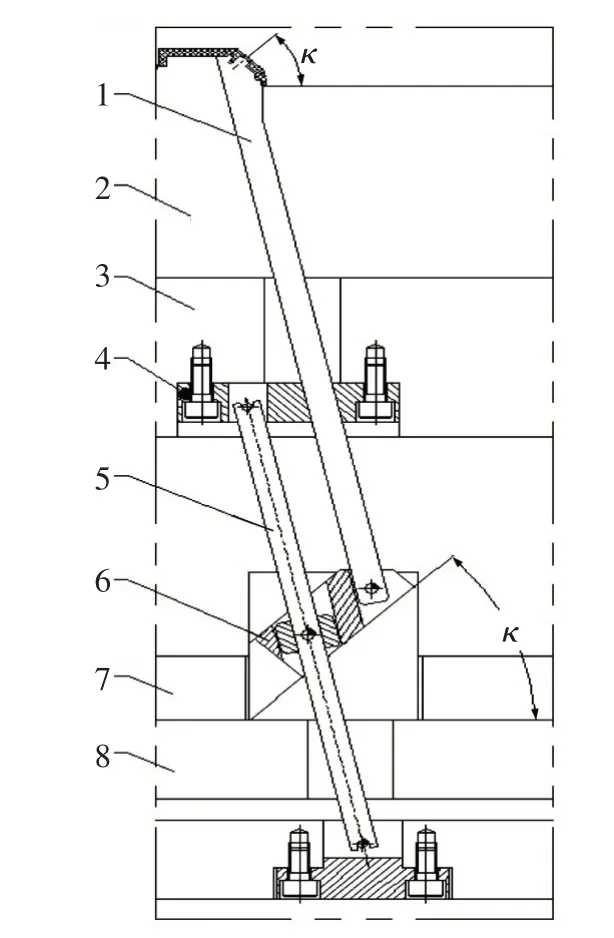

(1)平行导向杆,如图7所示。

图7 倾斜角度平行导向杆斜顶结构图

斜顶的抽芯方向与分型面存在K角度,常规斜顶方案不能脱模,设计时斜顶滑座也设计为K角度斜面,并利用辅助导向杆来辅助驱动和保持脱模同步。

(2)交叉导向杆双滑座,如图8所示。

图8 交叉导向杆双滑座结构图

交叉辅助导向杆来需要采用双滑座配合的复合运动,角度计算更复杂,其角度拟合如图9所示。

图9 交叉导向杆角度拟合

4 结束语

本文仅是个人的一些理解和分析,水平有限,某些方面自我也感觉不够严谨,难免存在错误或疏漏,仅仅在于抛砖引玉,期待读者批评指正,并进一步探讨。