细晶氧化铝陶瓷基板的流延成型和显微结构控制研究

邓佳威,熊新锐,徐协文,刘 鹏,杨现锋,谢志鹏

(1.长沙理工大学材料科学与工程学院,长沙 410004;2.清华大学材料学院新型陶瓷与精细工艺国家重点实验室,北京 100083)

0 引 言

氧化铝陶瓷具有原料来源丰富、价格低廉、绝缘性高、耐热冲击、抗化学腐蚀及机械强度高等优点,是一种综合性能优异的陶瓷基片材料,占陶瓷基片材料总量的80%以上。国内电子封装领域的氧化铝基板年需求量超过100万平方米。在功率器件、5G通信、压力传感器等领域,高性能96(Al2O3质量分数约为96%)和99(Al2O3质量分数达到99%)氧化铝陶瓷基板得到了广泛应用。为适应器件高功率、高密度封装和长寿命的要求,氧化铝基板需要具备更高的热导率、抗弯强度、介电常数、可靠性以及更低的介质损耗[1-2]。陶瓷基板的流延成型主要采用有机流延浆料或水系流延浆料体系。有机流延浆料采用二元或三元共沸溶剂体系,具有挥发速度快、浆料稳定、坯体缺陷尺寸小以及与其他有机添加剂相容性好等优点,在氧化铝基板的工业化生产中得到广泛应用。但有机流延体系所用的有机溶剂对人体和环境有害,对尾气处理要求高,限制了其进一步应用。水系流延体系使用水代替有机溶剂,虽然克服了有机流延体系的环境危害问题,但是存在水与有机添加剂相容性较差的问题,流延浆料极易发生沉降,并且由于水中羟基含量较高,粉体团聚现象明显。此外,由于水的挥发速度较慢,干燥过程中容易发生干裂和翘曲现象[3-4]。

细晶化是提高氧化铝基板性能的主要途径,细晶氧化铝陶瓷的显微结构更均匀,机械性能和可靠性显著提升[5-6]。氧化铝粉体的颗粒大小和粒度分布是影响氧化铝陶瓷显微结构的首要因素,粒度分布窄的亚微米氧化铝粉体有利于制备细晶氧化铝陶瓷[7-8]。此外,采用纳米级的烧结助剂或者采用新型的烧结助剂也是降低烧结温度和控制氧化铝晶粒尺寸的主要途径[9-10]。影响氧化铝陶瓷晶粒大小的另外一个决定性因素是烧结制度,研究者一般采用低温烧结或者二步烧结、放电等离子体烧结、震荡压力烧结等特种烧结技术来抑制氧化铝晶粒长大,从而获得细晶结构[11-15]。然而,这些研究主要关注单一影响因素对氧化铝陶瓷显微结构的影响,而高性能细晶氧化铝陶瓷基板的制备需要建立粉体特征、浆料流变学性质、烧结制度和力学性能之间的关联。

本文采用砂磨+喷雾干燥工艺,获得粒度分布集中的亚微米氧化铝粉体并使助烧剂均匀分散,然后研究了有机溶剂组成对浆料流变学性质和成型性能的影响;重点通过优化烧结制度获得微晶化显微结构并分析了烧结制度对基片抗弯强度的影响,采用透射电子显微镜分析了烧结助剂的分布与存在形式,旨在为高性能氧化铝陶瓷基板的材料设计和工艺优化提供参考。

1 实 验

1.1 原 料

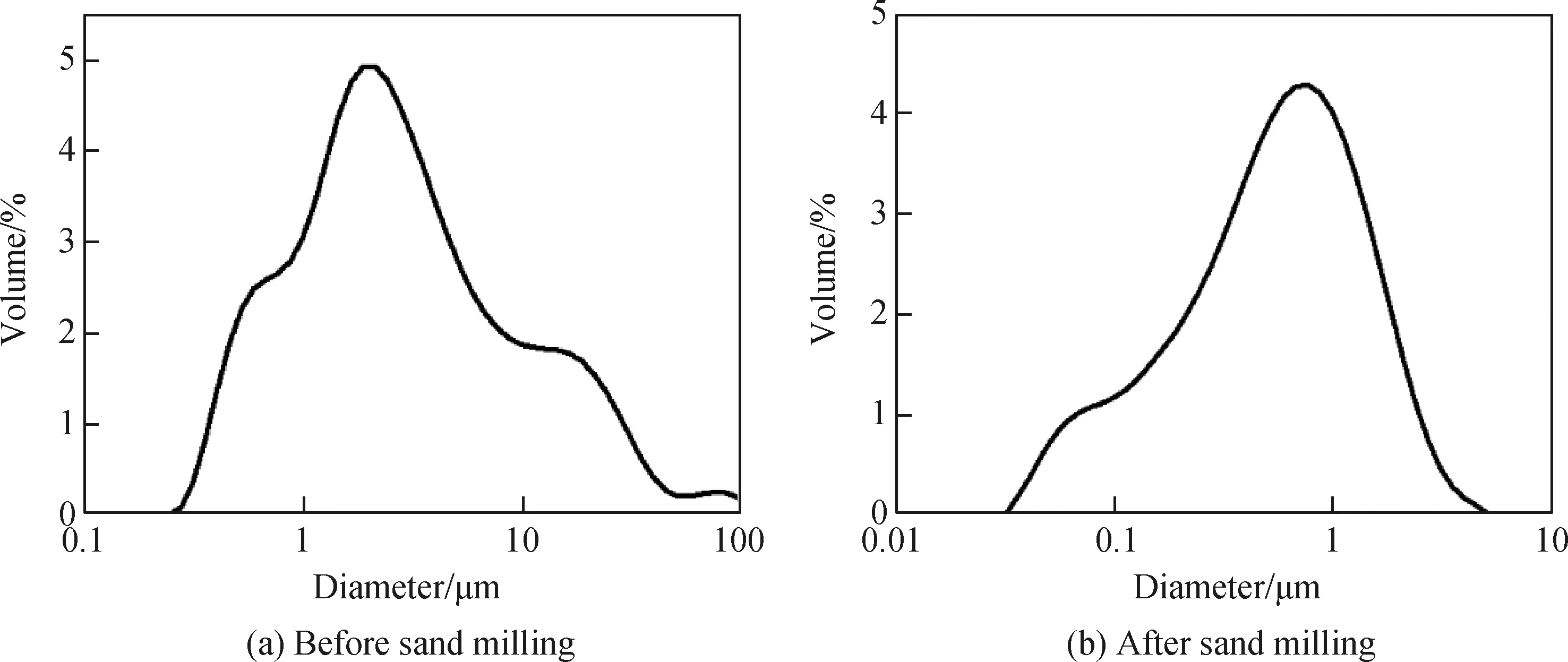

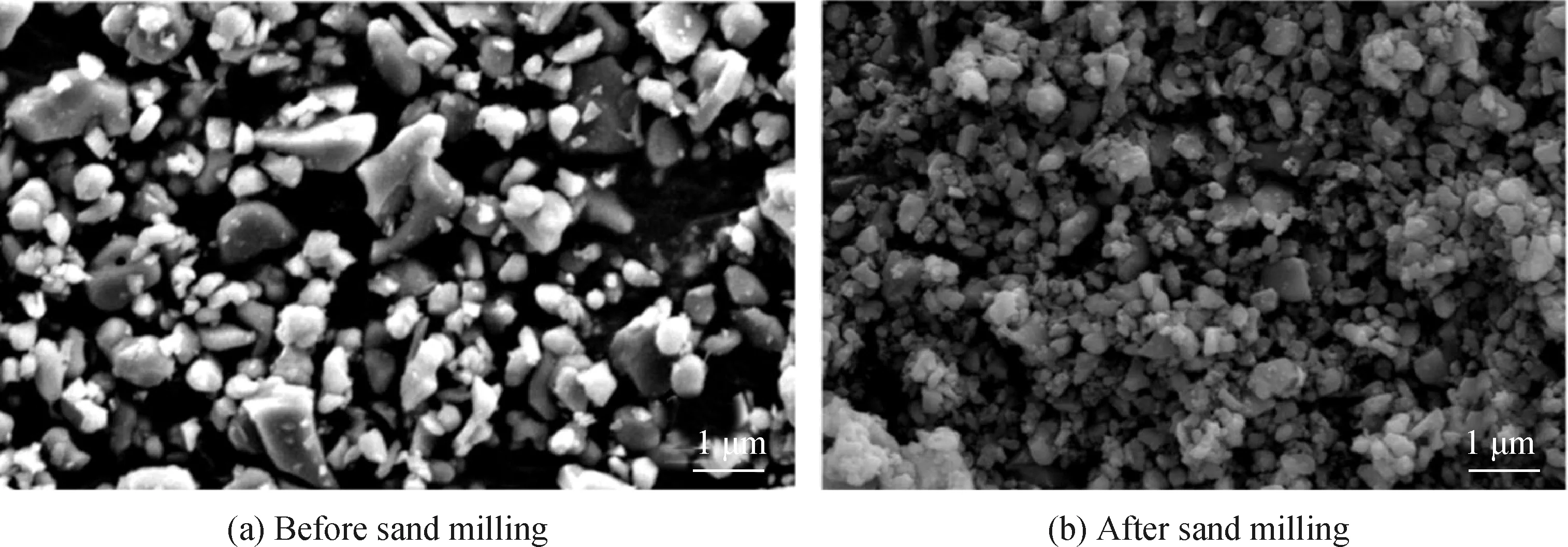

采用Alteo公司的氧化铝粉体(P662 LSB),D50为3.4 μm。流延成型采用有机溶剂体系,包括无水乙醇(国药集团药业股份有限公司)、乙酸乙酯(国药集团药业股份有限公司)和乙酸丁酯(国药集团药业股份有限公司)。有机黏结剂采用聚乙烯醇缩丁醛(PVB,国药集团药业股份有限公司)。增塑剂采用邻苯二甲酸二丁酯(DBP,国药集团药业股份有限公司)。烧结助剂为CaCO3(上海亮江钛白化工制品有限公司,D50为300 nm)、纳米SiO2(江苏天行新材料有限公司,D50为60 nm)、纳米MgO(宣城晶瑞新材料有限公司,D50为100 nm)。分散剂为蓖麻油(CHO)和三油酸甘油酯(GTO)。按照Al2O396%+CaO 1%+MgO 1%+SiO22%的质量比在砂磨机(长沙西丽纳米研磨科技有限公司, XL-1L,0.8 mm锆球,转速1 200 r/min)中研磨40 min,得到的浆料通过喷雾干燥制得原料粉体。氧化铝粉体和砂磨后粉体的粒度分布、颗粒形貌分别如图1、2所示。砂磨后,原料粉体的D50为0.8 μm。

图1 砂磨处理前后粉体的粒度分布曲线

图2 砂磨处理前后粉体的SEM照片

1.2 试验过程

将原料粉体和溶剂在行星球磨机中混合120 min,转速为600 r/min,然后加入黏结剂和增塑剂继续混合120 min,转速为600 r/min,最后将转速降至300 r/min混合30 min得到流延成型用的浆料。得到的浆料在真空除泡机(TPJ,北京东方泰阳科技有限公司)上除泡,除泡后在流延成型机(LYJ-253-3,北京东方泰阳科技有限公司)上流延得到生坯片。将生坯片裁剪后放入排胶炉中排胶,然后在马弗炉中进行常压烧结。排胶制度为:在0~200 ℃以0.5 ℃/min的速率升温,在200~600 ℃以1 ℃/min的速率升温,达到600 ℃后保温120 min。

1.3 测试与表征

采用排水法测试材料的体积密度。采用电脑式伺服拉压力试验机(PT-1176,东莞市宝大仪器有限公司) 测试流延生坯片(13 mm×1.4 mm×2.0 mm)的拉伸强度和应力-应变曲线。切割烧结后的基片,得到13 mm×1.0 mm×2.0 mm的样品,测试基片材料的三点抗弯强度。采用旋转流变仪(DHR-2, TA,美国)测试浆料的流变学性质。对陶瓷基本表面进行抛光研磨后,在马弗炉中进行热腐蚀处理(1 200 ℃×0.5 h),然后使用场发射扫描电子显微镜(Hitachi, S4800,日本)观察晶粒形貌并采用ImageproPlus软件统计测量晶粒平均尺寸。采用透射电子显微镜(Tecnai, F30,日本)分析表征晶界结构和助烧剂元素的分布状况。

2 结果与讨论

2.1 浆料组成对浆料流变学性质的影响

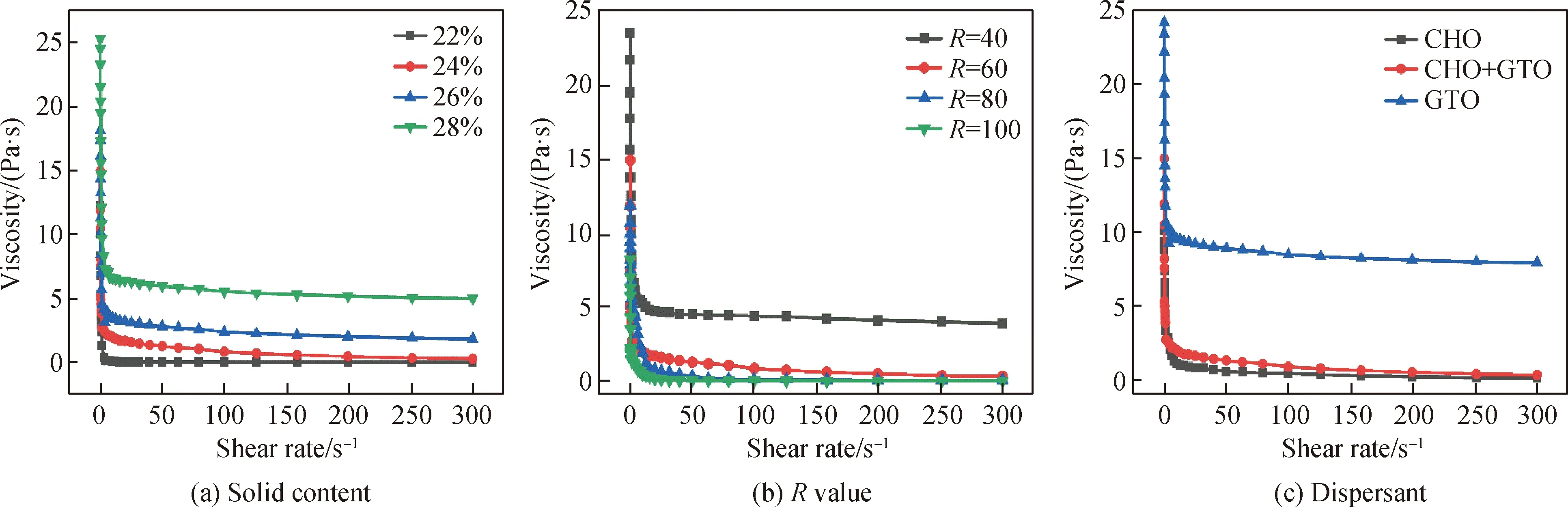

浆料黏度是陶瓷粉体-液相分散体系内部复杂相互作用的综合反映,是影响流延坯片质量的重要参数。本文研究了固相含量、R值和分散剂含量对浆料黏度的影响,剪切黏度随剪切速率的变化曲线如图3所示。流延成型过程中,剪切速率可以通过膜带速率和刀口高度之比进行估算。对于本研究制备的浆料,当剪切速率在1~3 s-1时,表观黏度-剪切速率曲线陡峭,剪切速率轻微变化就会导致黏度剧烈变化,对流延过程产生不利影响。固相含量是影响流延浆料黏度的首要因素。由图3(a)可知,当固相含量由26%(体积分数)增大到28%时,浆料黏度显著增大。图3(b)为不同R值时剪切黏度随剪切速率的变化。由图可知,随着R值增大,浆料黏度显著降低。这是因为增塑剂小分子插入黏结剂聚乙烯醇缩丁醛(PVB)高分子链之间,增加了长链的距离,起到了润滑作用从而降低了黏度。图3(c)分别采用了蓖麻油(CHO)、三油酸甘油酯(GTO)和CHO与GTO的混合分散剂(质量比1∶1),考察了不同分散剂对浆料流变学性质的影响,可以发现GTO的引入可以显著降低浆料的黏度。但当单独采用GTO时,由于GTO的引入量较高,GTO在润湿粉体表面的同时,显著减弱了粉体颗粒之间的粘合力,导致生坯容易出现开裂缺陷。因此本研究采用GTO和CHO复合分散剂[16]。

图3 浆料组成对流变学行为的影响

2.2 坯片流延成型

本研究接着探讨了R值对流延生坯拉伸强度、体积密度和应力-应变行为的影响,结果如图4所示。由图4(a)可知,随着R值增大,生坯片的拉伸强度呈下降趋势,这是由于在黏结剂和增塑剂总量不变的情况下,R值增大意味着黏结剂PVB降低,而黏结剂PVB是生坯强度的主要决定因素。此外,R值增大,生坯片的密度也明显下降,这是因为增塑剂DBP的密度低于黏结剂PVB,添加总质量不变的情况下,R值增大,增塑剂和黏结剂的体积增加,生坯片的密度下降。图4(b)为各R值下坯片的应力-应变曲线。结果表明R值为60时,生坯片可以承受更大的应变而不断裂,展现了更好的柔韧性。

图4 R值对生坯性能的影响

在基片的流延成型中,一般通过调节浆料的黏度来满足不同厚度基片的制备。本文对比研究了不同固相含量能够流延成型的最大基片厚度及其对应的干燥收缩,结果如图5所示。随着固相含量的增加,浆料黏度增加,可以成型的基片最大厚度变大。当固相含量为22%时,最大厚度约为0.6 mm,对应收缩率接近75%;固相含量为28%时,可以制备得到完好的基片生坯,其厚度约为1.4 mm,对应收缩率约为55%。以流延刀口高度2.5 mm为例,不同固相含量流片坯片外观如图6所示。当固相含量较低(22%和24%)时,由于浆料黏度较低,无法保持较厚液膜的稳定摊平,液膜厚度不一致。另外溶剂含量高,干燥收缩大,会导致干燥后的坯片出现开裂。当固相含量为30%时,浆料黏度过高,无法完成流延。对于固相含量26%和28%的浆料,黏度适中,可以得到外观质量好、无明显缺陷的坯片。但是,高黏度浆料中容易裹挟气泡,干燥过程中可能导致坯片表面出现针孔,需要通过添加消泡剂或者改善球磨和除泡工艺以消除此类缺陷。图7所示为优化工艺条件下得到的0.16~1.20 mm生坯片。

图6 不同固相含量浆料的坯片照片(刀口厚度2.5 mm)

图7 不同厚度的生坯片

2.3 烧结制度对基板显微结构和抗弯强度的影响

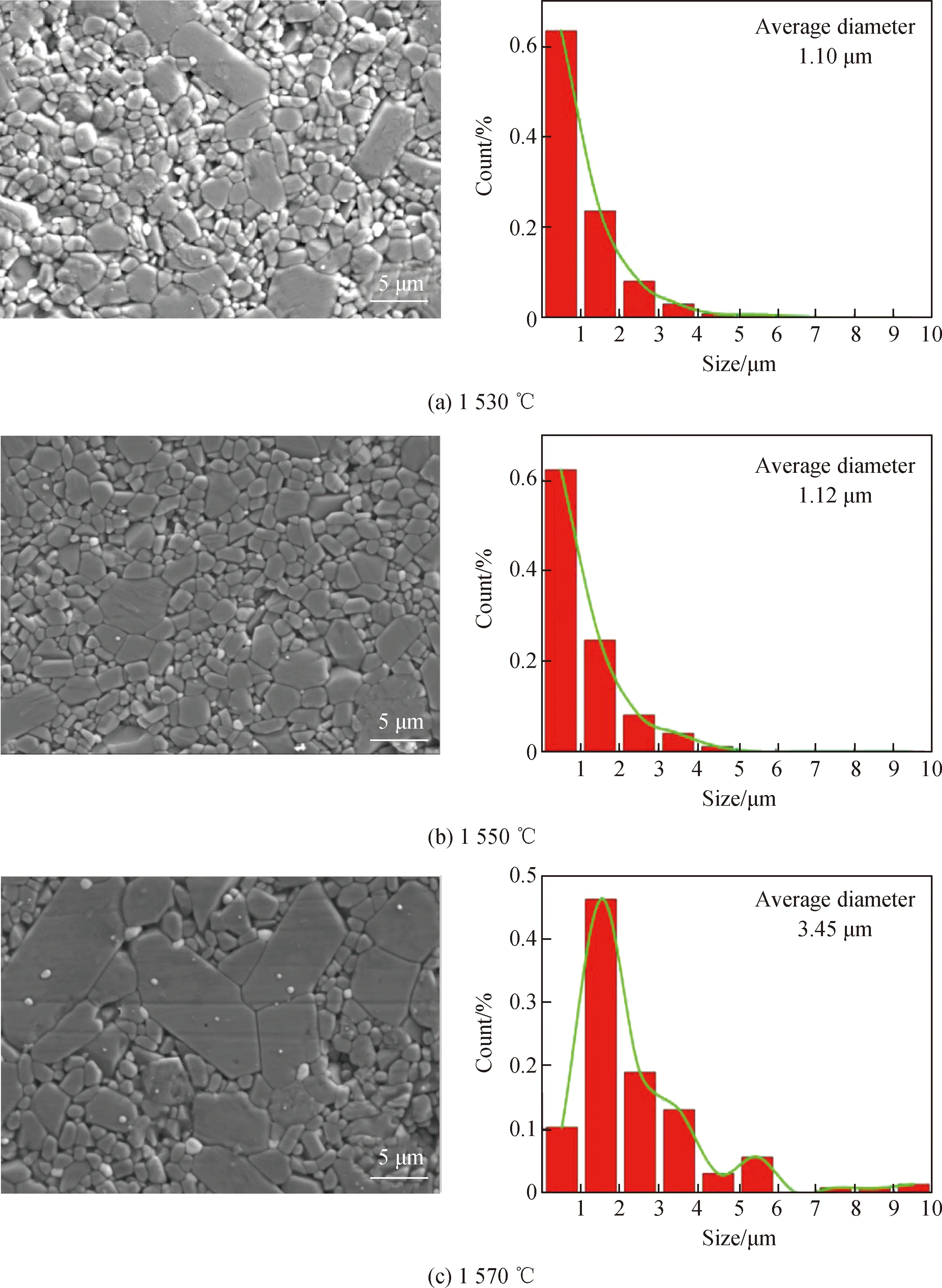

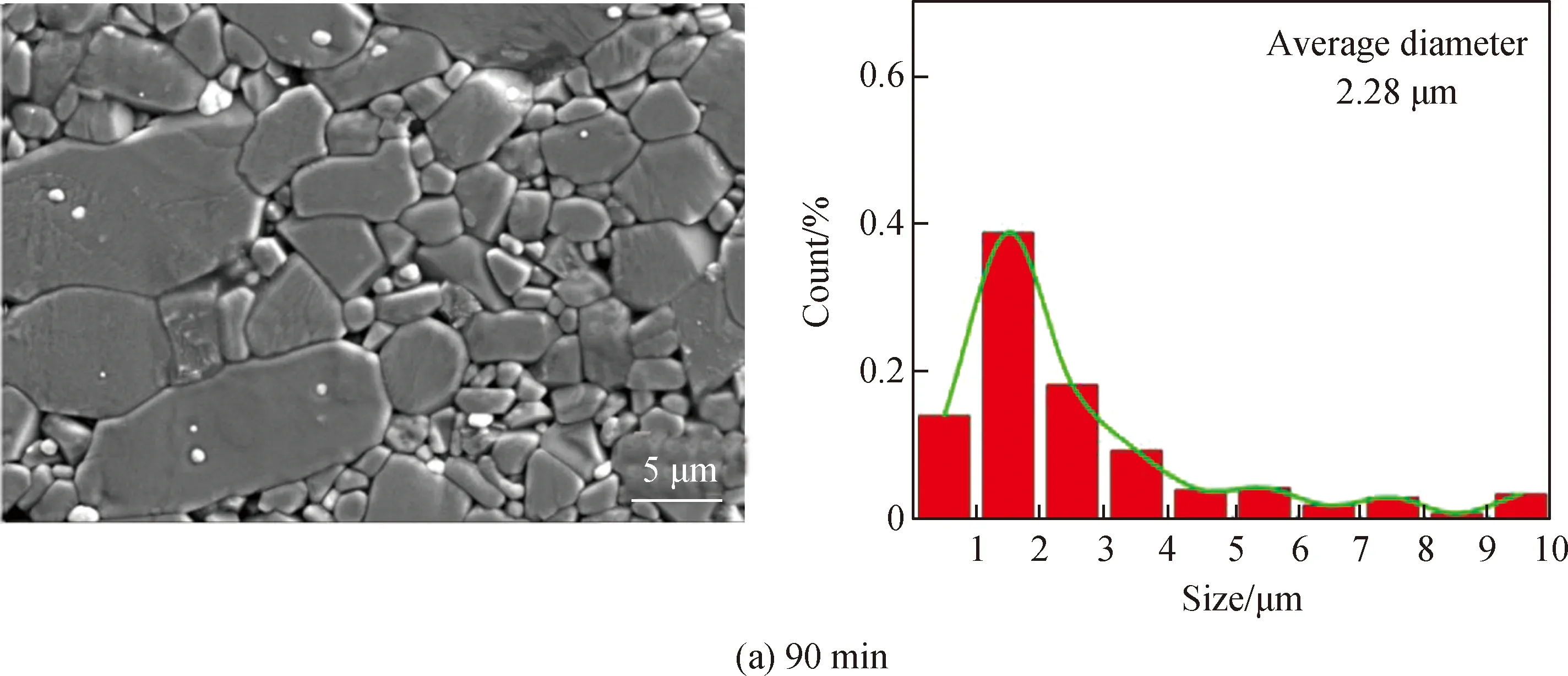

氧化铝陶瓷基板的致密度、晶粒尺寸及均匀性直接影响基板的强度、韧性和可靠性。烧结过程中氧化铝晶粒的生长对温度非常敏感,易快速生长或各向异性生长。本文研究了烧结温度、保温时间和升温速率三个关键因素对氧化铝陶瓷基板显微结构的影响。图8为不同烧结温度下的基板的断片显微结构及晶粒尺寸分布统计。当烧结温度为1 530和1 550 ℃、保温时间为60 min、升温速率为2 ℃/min时,平均晶粒尺寸约1.1 μm,晶粒尺寸分布均匀。当烧结温度为1 570 ℃时,出现了明显的异常长大,平均晶粒尺寸超过3.4 μm。烧结基板的体积密度测试结果表明,当烧结温度为1 530 ℃时,基片的密度为95%,烧结温度为1 550 ℃时,相对密度达到98%。因此,选择烧结温度为1 550 ℃,分别研究保温时间和升温速率对基片显微结构的影响。图9为不同保温时间和升温速率下的断面SEM照片及晶粒尺寸分布。由图9(a)、(b)可知,延长保温时间会明显导致晶粒长大和晶粒尺寸分布不均匀。当保温时间为120 min时,平均晶粒尺寸超过3 μm。由图9(c)可知,当升温速率降低至1 ℃/min时,平均晶粒尺寸增大到3.39 μm。因此,降低升温速率也不利于抑制氧化铝晶粒的长大。

图8 不同温度下烧结基板的断面SEM照片和晶粒尺寸分布

图9 不同保温时间和升温速率下烧结基板的断面SEM照片和晶粒尺寸分布

助烧剂在氧化铝陶瓷的烧结过程中扮演着重要角色,本文采用透射电子显微镜表征了晶界结构和助烧剂元素的分布状态,如图10所示。由图10(a)可知,两个氧化铝晶粒之间的相邻晶界和三角晶界处存在非结晶的玻璃相区域。图10(b)所示区域的元素分布如图10(c)~(f)所示。对比发现,Ca和Mg元素主要富集在三角晶界处形成玻璃相。Mg元素均匀分布在样品中,没有参与玻璃相的形成。图10(f)中显示的ZrO2颗粒由砂磨介质磨损引入,ZrO2颗粒的引入能够起到应力诱导相变增韧的效果。

图10 氧化铝基板晶界区域结构的TEM照片和断面元素分布

图11所示为烧结制度对基板抗弯强度的影响。对比分析可知,抗弯强度的变化与晶粒平均尺寸的变化规律呈明显的相关性,平均晶粒细小的基板对应较高的抗弯强度。在烧结温度为1 550 ℃、升温速率为2 ℃/min、保温时间为60 min时,抗弯强度达到(440±25) MPa,达到同类产品的先进水平。图12为该条件下制备的80 mm×80 mm×1.0 mm陶瓷基板,外观平整,无明显翘曲和变形。

图11 烧结温度、保温时间和升温速率对陶瓷基板抗弯强度的影响

图12 氧化铝陶瓷基板照片(80 mm×80 mm×1.0 mm)

3 结 论

1)采用砂磨方法制备得到的亚微米复合粉体D50为0.8 μm,采用PVB作为黏结剂,DBP作为增塑剂,GTO和CHO作为复合分散剂,制备了最高固相体积分数为28%的适合流延成型的浆料,通过优化工艺制备了0.16~1.20 mm的坯片。R值增大导致生坯强度和密度降低,合适的R值为60。

2)烧结基板的平均晶粒尺寸与烧结温度、保温时间和升温速率等参数紧密相关。在烧结温度为1 550 ℃、升温速率为2 ℃/min、保温时间为60 min时,制备的陶瓷基板平均晶粒尺寸在1.1 μm左右,晶粒尺寸分布均匀,抗弯强度达到(440±25) MPa。