偏高岭土-磷石膏基复合胶凝材料性能试验研究

邱 伟,孔德文,崔庚寅,黄莹蓥,王玲玲

(贵州大学土木工程学院,贵阳 550025)

0 引 言

磷石膏(phosphogypsum,PG)是湿法生产工业磷酸时排放的固体废物,其主要成分是二水硫酸钙(CaSO4·2H2O),每生产1 t磷酸产生4~5 t PG[1-3]。PG主要用于水泥缓凝剂、胶凝材料、石膏构件等[4-5],但PG中的多种杂质会降低复合材料的力学和耐水等性能[6],从而限制了磷石膏的推广应用。目前,PG在国内外的利用率都比较低,我国的综合利用率仅有40%左右,大量PG得不到有效利用,只能露天堆放[7]。PG的大量堆存不仅会造成水体污染及富营养化等问题,还会影响堆存地的生态环境和磷化工企业的可持续发展[8-10],所以,解决PG堆存问题及提高PG的综合利用率是目前亟待解决的问题[11]。

地聚物(geopolymer)是由AlO4和SiO4四面体结构单元组成的具有三维立体网状结构的无机聚合物[12],具有优良的耐酸碱、耐火和耐高温特性,与普通硅酸盐水泥相比,地聚物的原料来源更广泛,能耗更低,CO2排放量更少[13]。所以国内外学者[14-15]常以地聚物的常用原料如矿渣、粉煤灰、硅灰、赤泥等为掺合料,制备磷石膏基复合胶凝材料,以达到大量消耗磷石膏的目的。研究[16-18]结果表明,单掺或者复掺矿渣、粉煤灰、硅灰等均能有效提高磷石膏基复合胶凝材料的力学性能及耐水性能,其中磷石膏-赤泥复合材料可以固定赤泥中的重金属元素,降低复合材料对环境的危害[19]。偏高岭土(metakaolin, MK)作为地聚物的原料之一,具有较高的火山活性,能与粉煤灰、矿渣等掺合料复掺制备出性能较优的复合地聚物[20]。Deveshan等[21]掺入MK改性混凝土的研究表明,MK有利于提高混凝土力学强度和耐久性。Nabil等[22]用MK代替水泥,研究不同MK替代率对混凝土抗硫酸盐侵蚀耐久性的影响,发现在不同养护环境下,混凝土的抗硫酸盐能力随MK替代率的增加而增加。

从上述研究可以看出MK多用于混凝土的改性,而利用MK改性磷石膏制备新型磷石膏基复合胶凝材料的研究较少,且MK对磷石膏基复合胶凝材料性能影响的相关研究也比较缺乏。基于此,为缓解PG堆存的危害,达到低成本、环保、工艺简单且大量消耗PG的目的,本文以原状磷石膏(raw phosphogypsum, RPG)、β-半水磷石膏(β-hemihydrate phosphogypsum, HPG)、水泥为原料,掺入偏高岭土地聚物以及不同激发剂,通过力学性能、耐干湿性能及耐水性能测试,探究偏高岭土对磷石膏基复合胶凝材料性能的影响及作用机制,为磷石膏的实际应用推广提供一定参考。

1 实 验

1.1 原材料

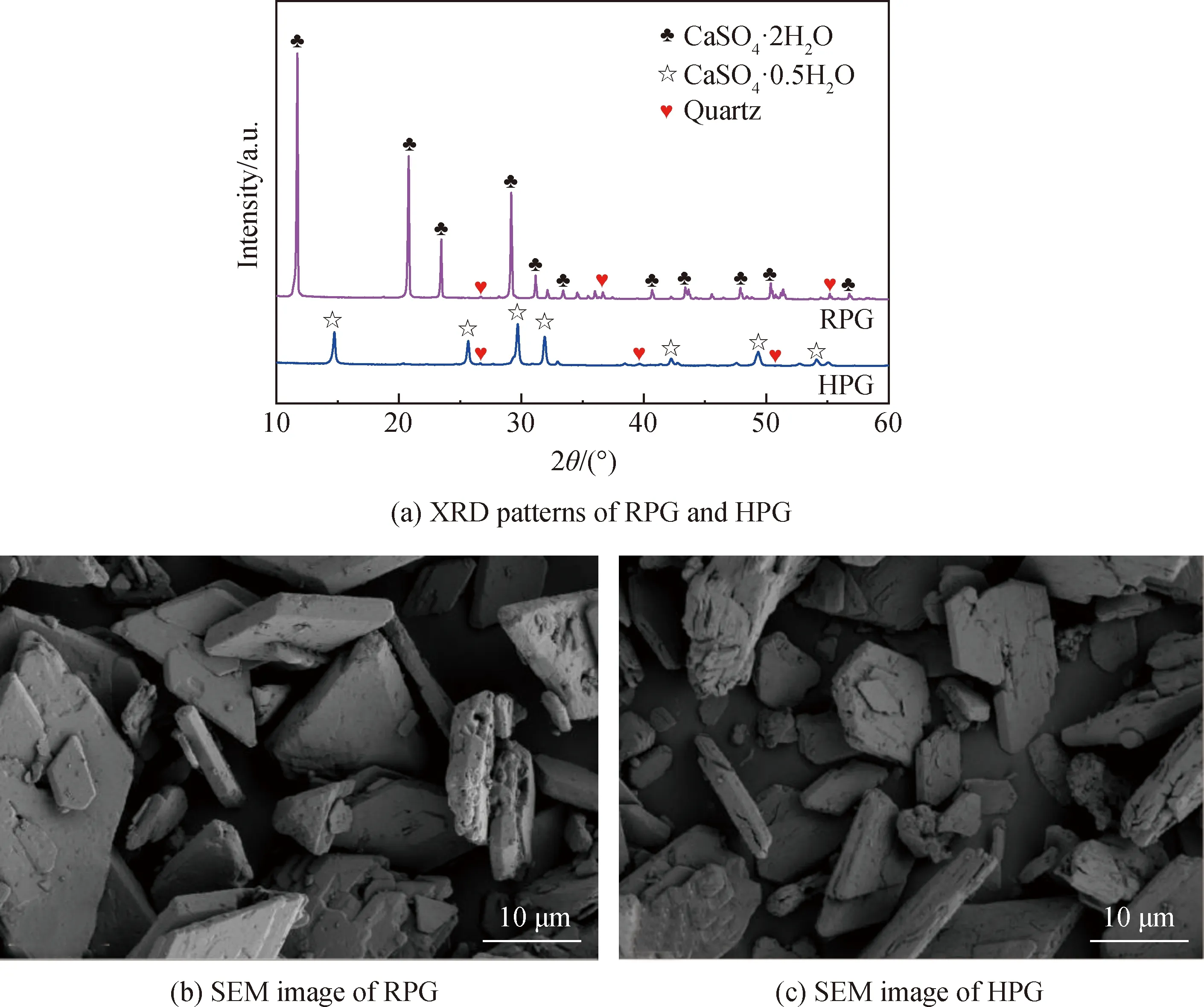

RPG取自贵州开磷磷石膏综合利用有限公司,在自然条件下风干,并过0.315 mm 孔筛,最后放入室温干燥处备用。HPG是RPG放入烘箱加热至160 ℃过2 h取出,然后密封陈化7 d得到。图1为RPG和HPG的XRD谱和SEM照片。其中图1(a)为RPG和RPG的XRD谱,可以看到RPG和HPG的物相分别为二水硫酸钙、半水硫酸钙以及少量的石英。图1(b)、(c)分别为RPG和HPG的SEM照片,由图可知RPG颗粒相对于HPG颗粒块状较多且粒径较大。MK产自山西超牌煅烧高岭土有限公司,平均粒径为10 μm,28 d活性指数为110。生石灰为市购普通生石灰,水泥为市购海螺牌P·O 42.5普通硅酸盐水泥,水玻璃为硅酸钠溶液和氢氧化钠溶液调配而成,模数为1.4,减水剂采用聚羧酸液体高效减水剂,缓凝剂为市购普通石膏缓凝剂。

图1 RPG和HPG的XRD谱及SEM照片

1.2 配比设计

干物料(除减水剂、缓凝剂)的总质量保持一定,其他各种掺合料(MK、生石灰、水泥)的掺量按照干物料总质量的质量分数计算,缓凝剂为各组试验HPG掺量的0.8%(质量分数),减水剂掺量为总质量的1.5%,水玻璃掺量按MK质量的质量分数计算,按标准稠度用水量确定水灰比,表1为单因素试验配合比。

表1 单因素试验配合比

1.3 试验方法

根据上述配合比制备浆体,浇筑到40 mm×40 mm×160 mm水泥胶砂标准模具中,24 h后拆模并进行标准养护,到达相应龄期以后参考《建筑石膏》(GB/T 9776—2008)中的测试方法测试试件的抗折、抗压强度;试件耐水性指标软化系数则根据《石膏砌块》(JC/T 698—2010)进行测试;耐干湿性能按《蒸压加气混凝土性能试验方法》(GB/T 11969—2020)进行测定;对于材料和试件微观形貌采用扫描电子显微镜(MERLIN, SEM)进行表征;材料的物相特征采用X射线衍射仪(Empyrean, XRD)进行分析。

2 结果与讨论

2.1 偏高岭土掺量对试件力学性能的影响

图2为生石灰激发下偏高岭土掺量对试件力学性能的影响,由图2(a)看出:试件7 d抗压强度(10.48 MPa)在MK掺量为1%时较低,比空白组抗压强度(12.62 MPa)降低16.96%,但随着MK掺量增加,抗压强度又呈先上升后下降的趋势,掺量为7%时抗压强度最大,为16.86 MPa;28 d抗压强度整体表现为随着MK掺量增加而增大,MK掺量为9%时抗压强度最大,为18.94 MPa,较空白组抗压强度(13.19 MPa)增大43.59%。由图2(b)可知,在MK掺量为1%时,试件7和28 d抗折强度(3.88、3.98 MPa)较空白组7和28 d抗折强度(3.97、4.25 MPa)分别降低2.27%和6.35%,在MK掺量为7%时,试件7和28 d抗折强度最大,分别为5.11和5.12 MPa,较空白组分别增加28.71%和20.47%。图2表明在生石灰的激发下,MK掺量较低时不利于偏高岭土-磷石膏基复合胶凝材料(metakaolin-phosphogypsum-based composite gelling material, MKPGBM)抗压、抗折强度的提升,但随着MK掺量在一定范围内增加,MKPGBM力学性能的增强,其掺量在7%~9%为宜。

图2 生石灰激发下偏高岭土掺量对试件力学性能的影响

生石灰的主要成分CaO与磷石膏的酸性杂质如可溶性P2O5和F-等能进行中和反应,使其转化为难溶性的Ca3(PO4)2和CaF2沉淀,消除这些杂质对基体水化反应的不利影响[23]。生石灰可以为基体反应提供碱性环境,碱性环境可减少浆体泌出的自由水,降低浆体泌水率;同时生石灰还可以提供部分Ca2+,与硅质材料中的SiO2、Al2O3发生水化反应,为MKPGBM提供强度[24]。MK的分子排列是不规则的,呈现热力学介稳状态,有很高的火山灰活性,其火山灰活性与硅灰相似[25],生石灰可以作为MK的碱性激发剂激发其火山灰活性。图3为偏高岭土掺量不同时试件的SEM照片,观察SEM照片可知,MK是由超细高岭土经过低温煅烧而形成的无定形硅酸铝,其粒径较细,对MKPGBM有微集料填充效应。水泥和生石灰水化都会产生大量的Ca(OH)2,MK与Ca(OH)2反应生成水化硅酸钙(C-S-H)凝胶[26],使磷石膏基胶凝材料的结构更密实,强度提升。当MK的掺量较少时,Ca(OH)2与MK的水化反应不够充分,同时部分生石灰被消耗,偏高岭土的活性与生石灰溶解杂质的优势不能充分体现,所以材料的强度较低,但是随着偏高岭土的掺量增加,生成的C-S-H凝胶等胶凝物质增加,胶凝材料的强度明显提高。

2.2 水玻璃掺量对试件力学性能和耐水性能的影响

偏高岭土地聚物的碱性激发剂种类较多,大量学者[27-30]研究发现,水玻璃对偏高岭土地聚物的激发效果较优,但水玻璃掺量对MKPGBM性能的影响还需进一步研究。图4为激发剂(水玻璃)掺量对MKPGBM力学性能的影响。从图4(a)可以看出,空白对照组7和28 d抗压强度分别为11.79和11.83 MPa,表明MKPGBM无激发剂激发时,7 d以后抗压强度基本形成。水玻璃掺量较小时抗压强度随水玻璃掺量增加而增大,当掺量为18%时,水玻璃对MKPGBM的激发效果不明显,7 d抗压强度仅为11.39 MPa,比空白组低3.39%。当水玻璃掺量为24%时,试件28 d抗压强度达到19.16 MPa,比空白组高61.96%。从图4(b)可以明显看出,随着水玻璃掺量的增加,MKPGBM的抗折强度变化没有抗压强度明显。当激发剂掺量为0%时,7和28 d抗折强度分别为4.01与4.52 MPa,表明无激发剂的MKPGBM 养护7 d以后抗折强度也基本形成。当水玻璃掺量为12%时,MKPGBM抗折强度均略低于空白组,掺量为24%时7和28 d抗折强度又达到最大,分别为5.46和6.94 MPa,说明低掺量的水玻璃不利于MKPGBM抗折强度的提升。随着水玻璃掺量增加,基体中的酸性杂质逐渐被消耗,水化进程加速,同时MK的火山活性被激发,与基体发生水化反应,提高了试件强度,但是当水玻璃掺量超过15%时,基体碱性增强,硅铝酸盐迅速解聚,MK水化反应加快,生成的凝胶会包裹原料,阻止原料的水化反应,导致水化程度降低,试件强度减小。当水玻璃掺量超过18%时,在这种碱浓度下偏高岭土的解聚速度与反应产物的形成速度相匹配,原料的解聚与凝胶的生成逐渐均衡,试件强度也随之提高[27]。

图4 水玻璃掺量对试件力学性能的影响

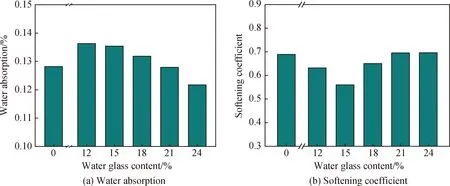

图5为水玻璃掺量对试件耐水性能的影响,从图5(a)可以看出,随着水玻璃掺量的增加,试件的吸水率先增加后减小,在水玻璃掺量为24%时,吸水率最小,为12.17%,比空白组低5.07%。从图5(b)可以看出,水玻璃的掺量在12%~18%时,试件的软化系数较小,均低于空白对照组,掺量为15%时,试件的软化系数最小,为0.560,比空白组低18.70%,当掺量继续增至21%~24%,试件的软化系数增加,掺量为24%时,试件的软化系数最大,为0.695,比空白组高1%。由此可知,水玻璃掺量较少时是不利于MKPGBM的力学性能以及耐水性能的提升,其掺量应大于18%。水玻璃的主要作用是激发MK的火山灰活性,其次水玻璃会与磷石膏的酸性杂质反应,消除其不利影响,为基体反应提供碱性环境。图6为不同水玻璃掺量试件的SEM照片,从试件的SEM照片看出:MK在碱性环境中能发生较强的火山灰反应,能与水泥的水化产物Ca(OH)2反应生成水化硅酸钙凝胶(C-S-H),使材料内部的结构更加密实;随着水玻璃掺量增加,基体中的SiO2增加,可以加快C-S-H凝胶生成[31],提高试件的力学性能与耐水性能。

图5 水玻璃对试件耐水性能的影响

图6 不同水玻璃掺量时试件的SEM照片

2.3 RPG与HPG相对掺量对试件力学性能和耐水性能的影响

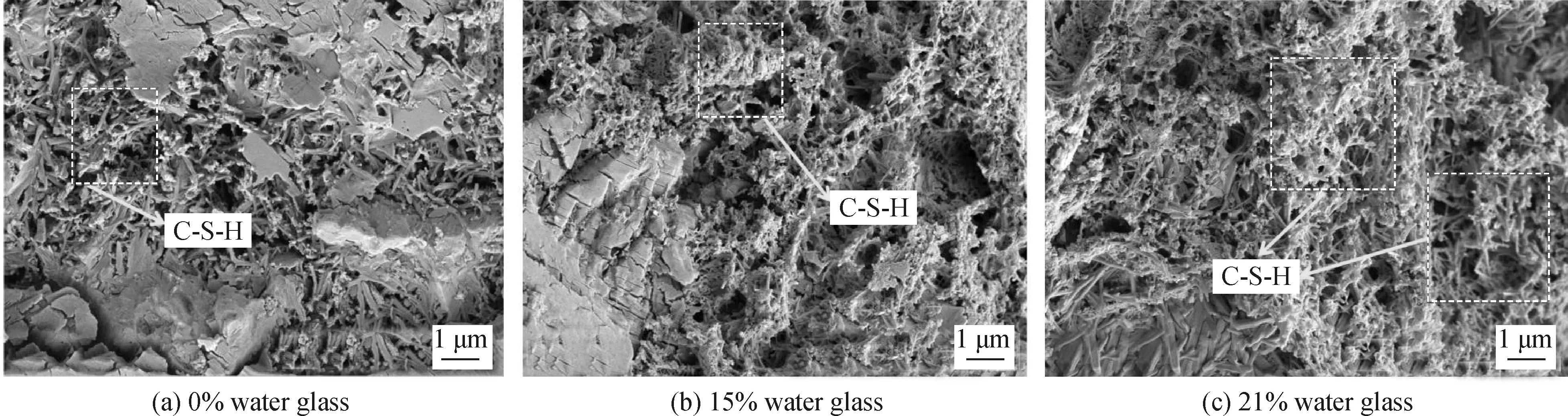

图7和图8分别为水玻璃激发下RPG与HPG相对掺量对试件力学性能以及耐水性能的影响。从图7(a)可知,随着HPG掺量增加,试件的抗压强度在7和28 d龄期下都有大幅增加,当RPG与HPG相对掺量为10∶0 时,试件7 d抗压强度为1.63 MPa,而在RPG与HPG相对掺量为5∶5 时,试件7 d抗压强度为16.68 MPa,28 d抗压强度也从4.19 MPa增加到19.58 MPa,提高了367.3%。分析图7(b)可知,7 d抗折强度均小于28 d抗折强度,随着HPG掺量增加,抗折强度也有很大提高,当RPG与HPG相对掺量从10∶0 增加到5∶5 时,7 d抗折强度从0.20 MPa增加到5.52 MPa,同时28 d抗折强度从0.83 MPa增加到7.44 MPa,提高了796.4%。表明RPG与HPG相对掺量为10∶0 时MKPGBM力学性能远小于RPG与HPG相对掺量为5∶5 时的力学性能。从图8(a)可以看出,HPG掺量可以一定程度上降低试件吸水率,当RPG与HPG的相对掺量为5∶5 时,试件吸水率比空白组降低了21.20%。由图8(b)可知,随着HPG掺量增加,试件28 d软化系数相对于空白组有一定增加,其中软化系数在RPG与HPG相对掺量为6∶4 时最高,为0.796。

图8 RPG与HPG相对掺量对试件耐水性能的影响

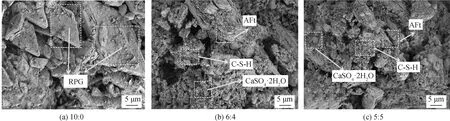

HPG和RPG的水化物CaSO4·2H2O不具有耐水性,导致试件耐水性能较低,当RPG相对掺量过高时试件软化系数极小或几乎为0[10]。试件在RPG与HPG相对掺量为10∶0时软化系数较高,主要是因为偏高岭土在水玻璃的激发下具有火山灰活性,对磷石膏有一定的改性作用,能够提高其耐水性能。从图1看出:RPG的颗粒是较大的块状,颗粒堆积时会产生较大空隙,进而导致黏结性不强,宏观表现为试件的强度较低;HPG的颗粒是体积较小的块状,RPG与HPG在充分混合后,HPG的颗粒能有效填补RPG颗粒之间的空隙,使他们的混合物更密实,进而提高试件强度。图9为RPG与HPG不同比例时试件的SEM照片。从图9可以看出,HPG水化产生的晶体会相互连接并形成固体依附在RPG颗粒的表面,其次HPG水化放出大量的热加快基体反应,随着HPG增加,水化更加剧烈,大量絮状晶体形成并包裹在RPG颗粒表面,RPG颗粒间的空隙得到填充[32],试件的密实度得到提高,进而使试件的力学性能及耐水性得以提升。

图9 不同RPG与HPG相对掺量时试件的SEM照片

2.4 水玻璃及RPG与HPG相对掺量对试件耐干湿性能的影响

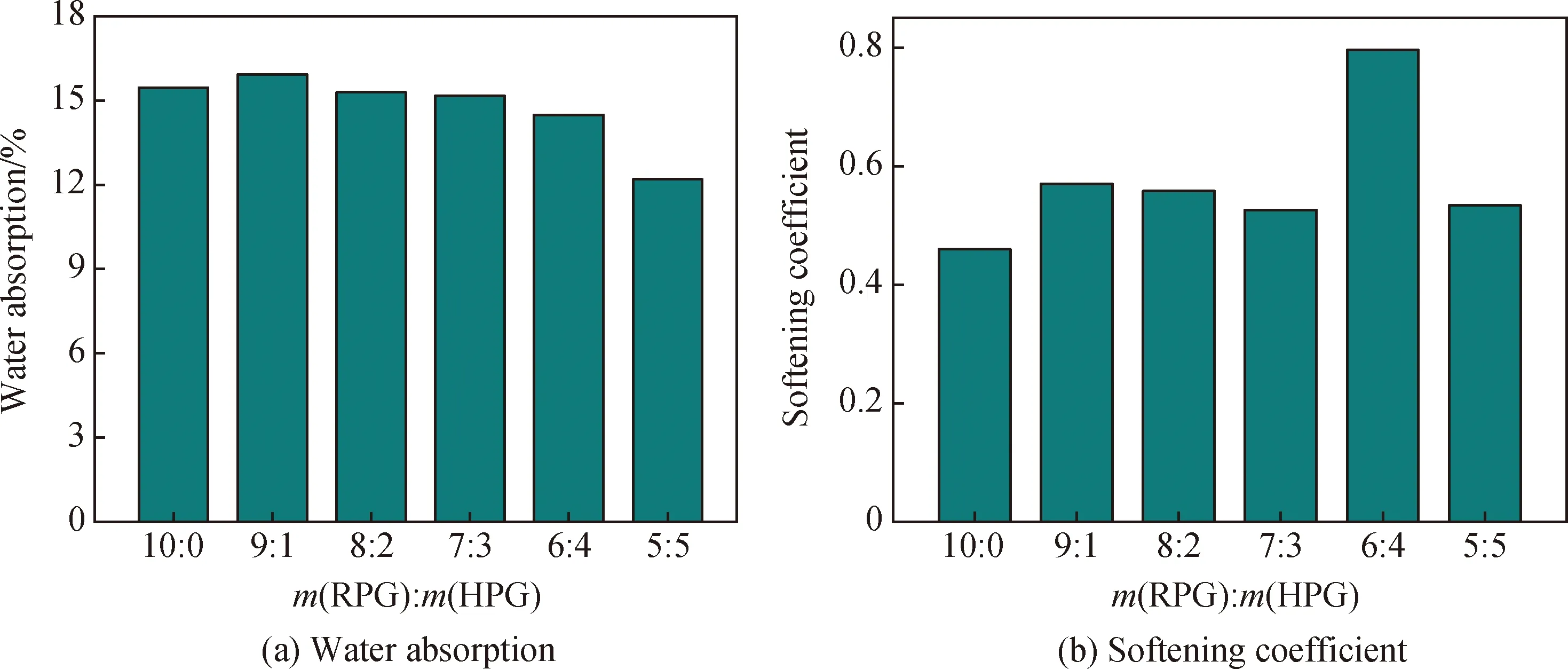

图10为不同激发剂(水玻璃)掺量试件经15次干湿循环后的溶蚀率和干湿强度系数。由图10(a)可以发现,当水玻璃掺量为12%时试件溶蚀率(1.67%)较空白组(1.03%)增加62.10%,当水玻璃掺量为15%时溶蚀率最小,为0.82%,较空白组降低20.40%,其后随着水玻璃掺量增加,试件溶蚀率逐渐增加。由图10(b)可以看出,随着水玻璃掺量的增加,试件的干湿强度系数波动比较大。当水玻璃掺量为18%时试件的强度系数最大,为0.984,说明适当的水玻璃掺量对试件的耐干湿性能有积极作用。水玻璃掺量增加,能有效增加胶凝材料基体的碱度,进而促进MK的快速解体,并与基体中的Ca2+反应生成C-S-H凝胶,提高试件强度与耐干湿性能。当基体的碱度达到饱和时,水玻璃掺量继续增加,不能有效提高基体碱度,反而会相对减少其他掺合料的掺量,导致试件的强度及耐干湿性能降低。

图10 水玻璃掺量对试件耐干湿性能的影响

图11为不同RPG与HPG相对掺量试件经15次干湿循环后的溶蚀率和干湿强度系数。由图11(a)可以看出:试件的溶蚀率在RPG与HPG相对掺量为7∶3 时最小,为0.28%,较空白组(0.76%)降低63.20%;当RPG与HPG相对掺量继续增加达到6∶4 与5∶5 时,溶蚀率分别为0.46%和0.47%,较空白组均大幅降低,说明HPG相对掺量增加有利于降低试件溶蚀率。从图11(b)可知,随着HPG相对掺量增加,试件的干湿强度系数波动增加,当RPG与HPG相对掺量为5∶5 时达到最大,为0.950,表明HPG相对掺量增加可以有效提高试件耐干湿性能。HPG水化反应生成的二水石膏晶体能有效填充到反应基体的空隙中,提高试件密实度,HPG相对掺量越多结构越紧实。HPG与水反应消耗一定自由水,同时放出大量热量加快基体反应进行,生成更多的二水石膏晶体,导致基体毛细孔数量减少,自由水侵蚀程度降低,试件的耐干湿性能得到提高。

图11 RPG与HPG相对掺量对试件耐干湿性能的影响

3 结 论

1)生石灰不仅可以为基体反应提供碱性环境,激发偏高岭土的火山灰活性,同时还能提供Ca2+与基体中的硅质材料发生水化反应,为偏高岭土-磷石膏基复合胶凝材料提供强度。MK掺量过低时不利于偏高岭土-磷石膏基复合胶凝材料的早期力学性能,故建议MK的掺量为7%~9%。

2)水玻璃模数为1.4时,随着水玻璃掺量的增加,偏高岭土-磷石膏基复合胶凝材料的力学性能整体呈波动上升趋势,在掺量为18%时抗压强度明显下降,而抗折强度在掺量小于12%时逐渐下降。此外,在水玻璃掺量为12%~18%时,试件的软化系数较空白组有显著下降;当掺量增加到21%~24%时,水玻璃的掺入更有利于试件软化系数的提高。

3)在水玻璃的激发作用下,RPG与HPG的相对掺量越小对偏高岭土-磷石膏基复合胶凝材料力学性能的提高效果越好。偏高岭土-磷石膏基复合胶凝材料在RPG与HPG相对掺量为5∶5 时力学性能最优,此时试件的28 d抗压强度和抗折强度分别为19.58 和7.44 MPa,较空白组分别提高了367.3%和796.4%。当RPG与HPG相对掺量为6∶4 时,试件具有最优软化系数0.796。

4)水玻璃掺量为15%时试件的干湿循环溶蚀率最小,为0.82%,掺量为18%时试件的干湿强度系数最大,为0.984。当HPG与RPG的相对掺量为7∶3 时,试件的溶蚀率最小,为0.28%,试件的干湿强度系数在HPG与RPG相对掺量为5∶5 时最大,为0.950,说明HPG能有效提高试件的耐干湿性能。