3MTM实心陶瓷微球在瓷器补配中的性能研究

宋子贤,温建华

(1.北京城市学院研究生部,北京 101309;2.中央民族大学民族学与社会学学院,北京 101309)

0 引 言

瓷器的主要组成成分包括高岭土、石英、云母等,烧结后硬度较高[1]。对破损的瓷器进行修复时,通常选用无机填料和树脂材料复配制成补配材料。目前常用的补配材料普遍存在硬度较低、耐老化性较差等问题,导致后续补色中会出现明显色差,影响文物最终的修复效果。针对补配填料的性能研究,兰德省[2]通过在常用补配材料中添加气相二氧化硅,提高了材料的抗压和抗拉性能;吴启昌[3]通过横向对比四种常用补配材料配方,在高温、湿热和冷冻等极端环境条件下,分析了补配材料的各项性能,为瓷器修复用补配材料的筛选提供参考依据。

3MTM实心陶瓷微球由碱性铝-硅酸盐陶瓷制成,是一种颗粒直径小、白度高、表面光滑的球体粉状材料,具有硬度高、抗压能力好、耐摩擦、耐腐蚀等特性[4]。刘海龙等[5]以空心陶瓷微球为骨料,通过改性提升了材料的抗压强度和抗形变能力。陈均炽等[6]使用陶瓷微球改性水性丙烯酸涂料,成功提升了涂料的硬度和耐划伤特性。Shefelbine等[4]使用陶瓷微球改性硅酸盐水泥,通过微观观察和表征测试,发现改性材料的力学强度得到显著提升。国外学者Le[7]使用陶瓷微球W-410改性水性丙烯酸涂料,结果表明与碳酸钙相比,3MTM陶瓷微球能够较好地提高涂膜的物理性能。

3MTM实心陶瓷微球作为一种新型填料,在瓷器补配修复中未见相关研究报道,各项性能是否适用于瓷器补配尚需探究。因此,本文以市售的三款3MTM实心陶瓷微球为主要研究对象,引入碳酸钙作为对照组,根据瓷器补配材料的相关要求,对补配材料的抗冲击强度、抗拉强度、抗折强度、硬度、色差、光泽度和耐老化性能进行测试。

1 实 验

1.1 原材料

1.1.1 3MTM实心陶瓷微球的成分和性能

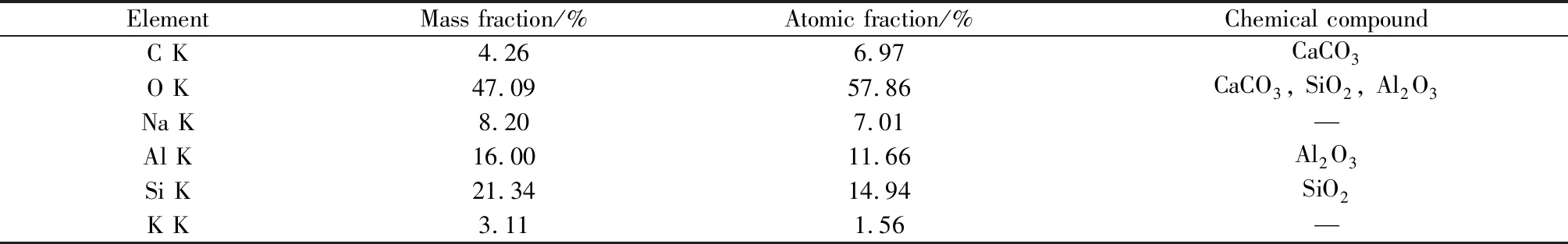

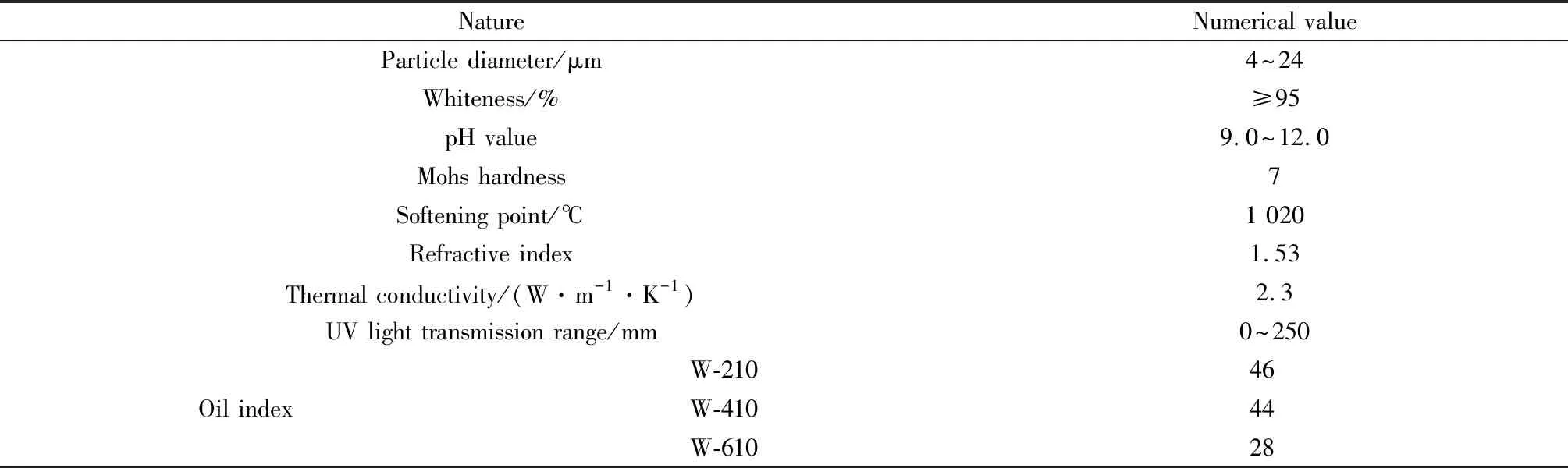

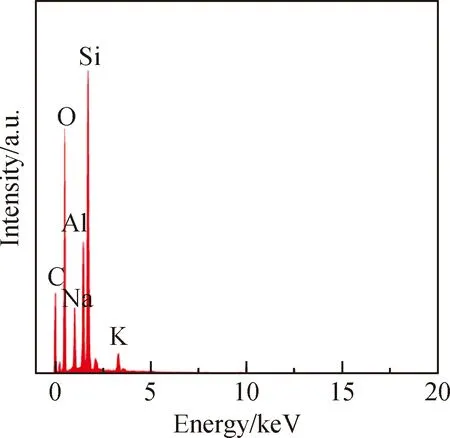

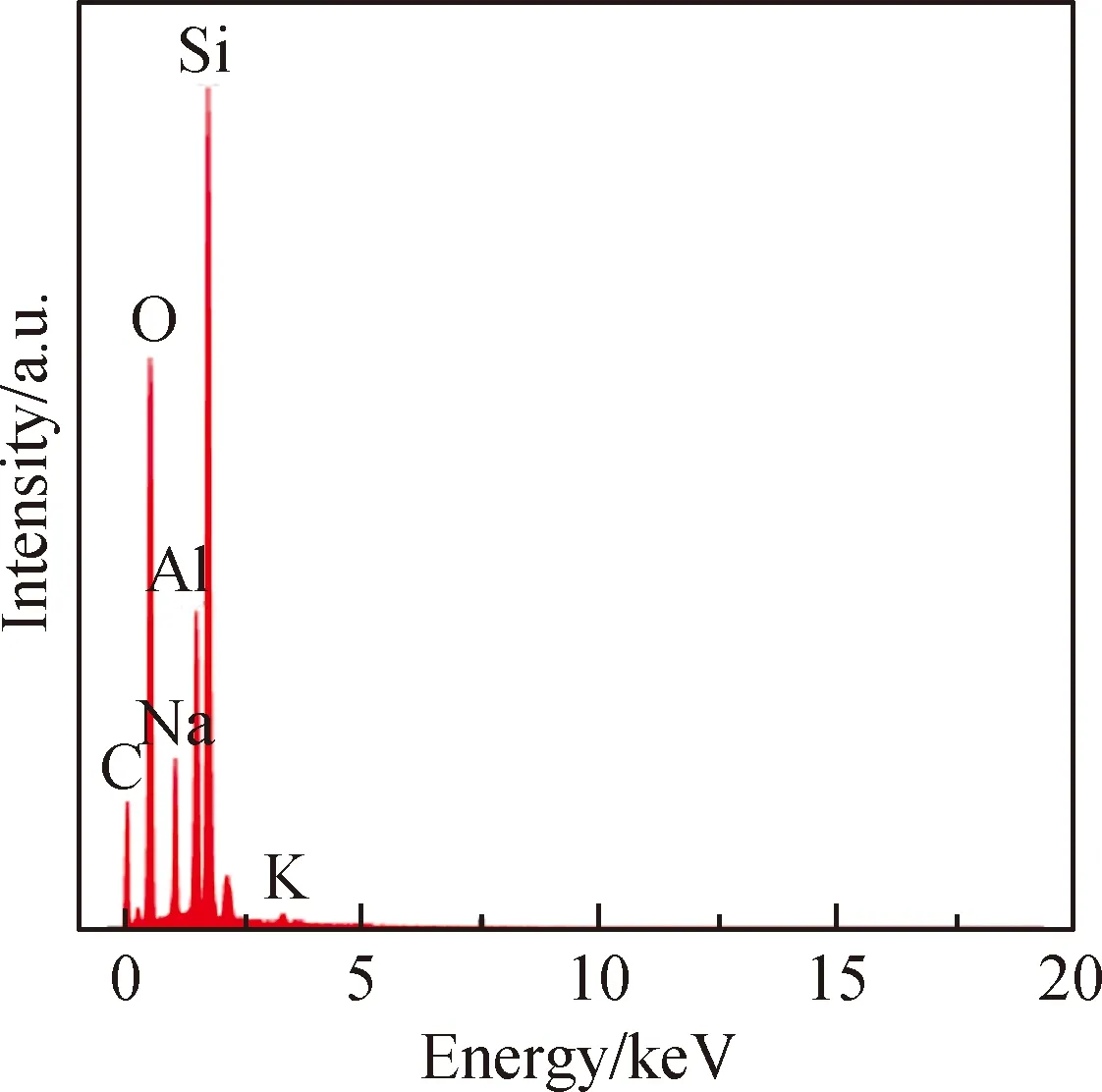

图1~3为3MTM实心陶瓷微球W-210、W-410、W-610的SEM-EDS谱,每组陶瓷微球在扫描电子显微镜(Oxford-MAX80,英国牛津仪器集团)下选取五个测试点,去除误差较大的组取平均值,得到陶瓷微球的成分,如表1所示。三款材料的组成成分基本相同,主要由氧、钠、铝、硅、钾等元素组成。其中含量最高的是氧元素、硅元素和铝元素,分别为47.09%(质量分数,下同)、21.34%和16.00%,通过对照标准库判断材料中富含SiO2和Al2O3。除以上三种元素外,还发现了少量的钠元素和钾元素。由此可初步判断,3MTM实心陶瓷微球由硅铝酸盐陶瓷制成。3MTM实心陶瓷微球的基本性能如表2所示。

表1 陶瓷微球成分

表2 3MTM陶瓷微球的基本性能[4]

图1 W-210的SEM-EDS谱

图2 W-410的SEM-EDS谱

图3 W-610的SEM-EDS谱

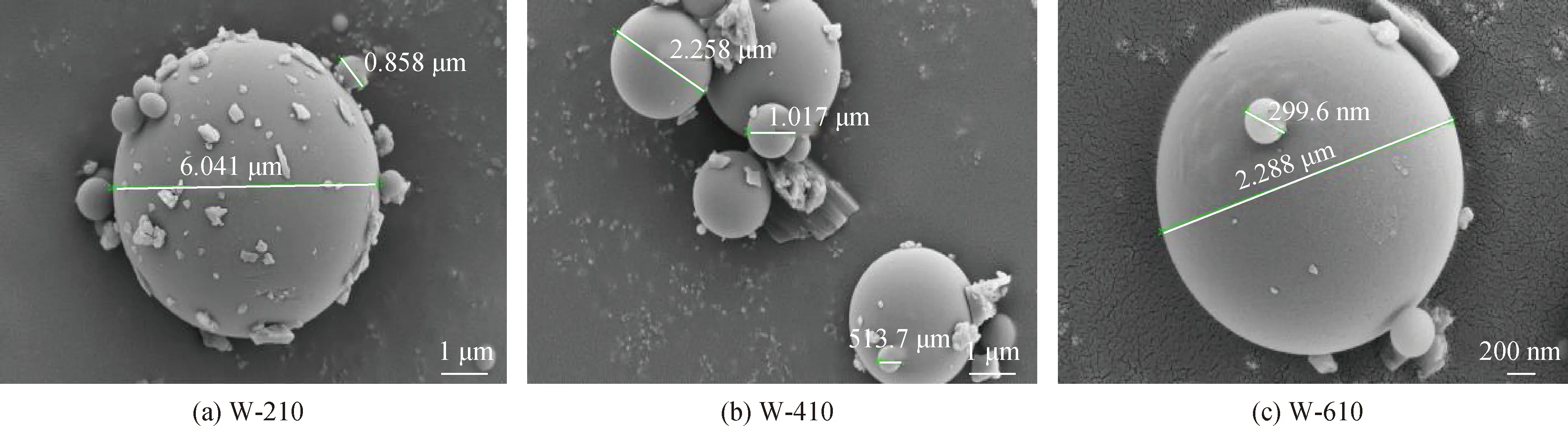

1.1.2 3MTM实心陶瓷微球的微观形貌观察

图4(a)~(c)为三款3MTM实心陶瓷微球的SEM照片。三款陶瓷微球呈规则的圆球形,表面附着细小的杂质碎片。颗粒直径为600 nm~20 μm,其中W-410平均颗粒直径最小,在3~8 μm,而W-610的颗粒直径最大,普遍大于15 μm。

图4 W-210、W-410和W-610的SEM照片

1.2 试片制备

研究试验对象为3MTM系列实心陶瓷微球,共分为W-210、W-410、W-610三款标号,试验对照组为分析纯碳酸钙,环氧胶黏剂选择东莞市富山胶黏剂出品的超清水晶滴胶型环氧树脂。在配制补配材料试样时,选择体积比的配制方法,使用量杯和试管作为称量工具。

力学试验所用试片需两种型号,其中一种为哑铃型试片,中段测试区域为3 cm×1 cm×0.5 cm的长方体,两端由1 cm×1 cm×1 cm的正方体组成,用于抗拉测试和抗折测试。另一种为6.35 cm×1.27 cm×0.46 cm的长方体试片,用于抗冲击测试。光学试验使用5 cm×5 cm×1 cm的长方体试片,在试片四角和正中心取五个测试点,便于检测材料的色差和光泽度变化。

1.3 测试条件及标准

1.3.1 抗冲击试验

使用XLB型数显式悬臂梁冲击试验机(厦门市弗布斯检测设备有限公司),参照《悬臂梁冲击试验方法》(GB/T 1843—2008)[8],测试摆锤自然下落所形成的离心力,锤击试片,测试补配材料在受到瞬时力时的断裂极限。计算公式如式(1)所示。

(1)

式中:FC为悬臂梁冲击强度,kg/m2;fC为冲击试样损耗的冲击能量,J;S为试样的横截面积,cm2。

1.3.2 抗折测试

使用HLD型推拉力试验机(乐清市艾德堡仪器有限公司),参照《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》(GB/T 528—2009)[9],测试补配材料的刚性强度。计算公式如式(2)所示。

(2)

式中:FZ为抗折强度,MPa;fZ为抗折断力破坏载荷,N;d为两端支点间的距离,mm;W为试样横截面宽度,mm;h为试样横截面高度,mm。

1.3.3 抗拉测试

使用HLD型推拉力试验机(乐清市艾德堡仪器有限公司),参照《陶瓷材料抗弯强度试验方法》(GB/T 4741—1999)[10],将试样固定在测试机支架中,在垂直于试片的方向施加均匀力,测试补配材料在拉扯力下的最大极限阈值。计算公式如式(3)所示。

(3)

式中:Fl为抗拉伸强度,MPa;FBE为最大抗折屈服力,N;W为试样横截面宽度,mm;T为试样横截面厚度,mm。

1.3.4 硬度测试

使用HLX-D型邵氏硬度计(乐清市艾德堡仪器有限公司),参照《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》(GB/T 2411—2008)[11],记录仪器压头下压过程中受到的反馈力,计算试样的硬度变化。

1.3.5 色差测试

通过WR-10型色差分析仪(源恒通科技有限公司),测试试片在加固前后及老化前后的色差差值,表征试样的耐老化能力。色差标准为0~0.5无感、0.5~1.5极轻微、1.5~3.0轻微、3.0~6.0明显、6.0~12.0严重、12.0以上强烈。计算公式如式(4)所示。

(4)

式中:ΔE为色差变化数值,NBS;L为明度(数值越大越白,数值越小越黑);a为红绿值,当a为正数时颜色偏红,负数时颜色偏绿;b为黄蓝值,当b为正数时颜色偏黄,负数时颜色偏蓝。

1.3.6 光泽度测试

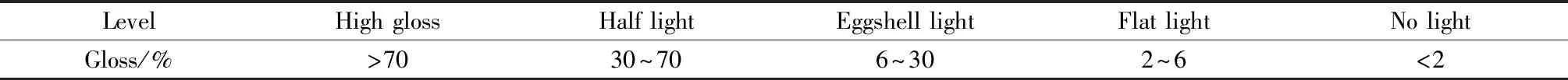

使用YG-60型光泽度分析仪(广东三恩时智能科技有限公司),通过记录光照射在补配材料上产生的反射光的数值,反映材料在老化过程中光泽度的变化,在本试验中使用60°入射角进行测试。光泽度评定标准如表3所示。

表3 光泽度评定标准[12]

1.3.7 湿热干冷交替老化

使用电热恒温干燥箱(202-2AB型电热恒温干燥箱,泰斯特仪器有限公司)进行测试,试验全长共计500 h。其中250 h在湿热条件下进行,保持温度为50 ℃,相对湿度为90%;另外250 h在干冷条件下进行,保持温度在0 ℃,相对湿度为15%。每24 h进行一次轮替,在交替老化环境时先将测试试样放置在室温环境中,回温1 h后再进行下一次测试。湿热干冷交替老化主要针对力学测试试验组展开(抗折测试、抗拉测试、抗冲击测试和硬度测试),目的是通过极端环境的影响,剖析补配材料的环境耐受力。

1.3.8 紫外光照射老化

使用UVA-340紫外光灯管(KE-2130-340型紫外耐候试验箱,华和振森试验机制造有限公司)模拟紫外线对补配材料产生的影响,试验全长500 h,在这期间设置固定时间节点监测材料变化。常规测试中使用的紫外线灯管最大功率约为8 W,测试样本距离光源约为10 cm,测得紫外辐照强度约为0.51 mW/cm2。装置通电运行2 h后恒定温度约为20 ℃,趋近于室温环境。极限测试使用的紫外光灯管辐照频率和释放能量较高,紫外辐照强度约为1.71 mW/cm2。装置通电运行2 h后,温度恒定为(40±3) ℃。

1.4 预试验

试验对象3MTM实心陶瓷微球此前在瓷器补配中尚无使用案例,无法确定三种填料最适宜的补配比例,需要通过预试验预先筛选填料补配比例的范围,去除无效试验组,达到试验数据精准化的目的。

1.4.1 流动性测试

在瓷器修复中,为适应瓷器表面弧度大的特点,在制备补配材料时通常会控制材料的流动性和可塑性,设置流动性测试的目的是排除流动性较强的比例配方,便于修复操作。通过试验发现,仅进行流动性测试,无法精确判断后续试验中需使用的试样配方比例,故仍需通过邵氏硬度测试缩小试验组范围。

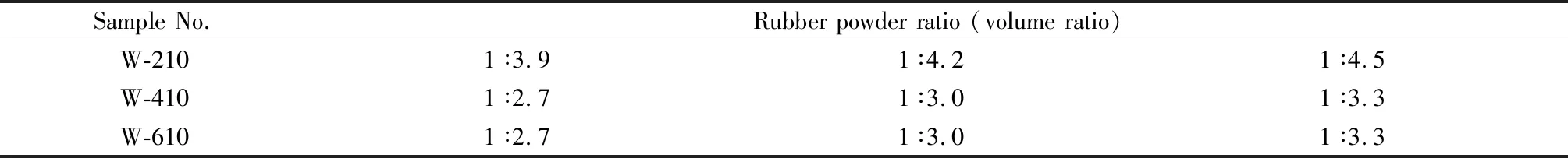

1.4.2 邵氏硬度

在对破损瓷器进行补全时,为适应瓷器自身的硬度,通常会选择固化后硬度较高的补配材料。通过预试验发现,随着填料的占比不断增大,材料硬度逐渐增大。但若继续增加填料添加量,材料硬度在达到峰值后有明显减弱趋势。初步确定后续试验组为以下9组,试样配合比见表4。

表4 试样配合比

2 结果与讨论

2.1 力学性能测试

2.1.1 抗冲击测试

材料抗冲击变化趋势如图5所示。对比空白对照组,除W-210试验组抗冲击性能略低之外,其余两组能够有效地增强或保持材料的抗冲击性能。碳酸钙对照组在未老化时的初始抗冲击性能较强,抗冲击强度高达381.44 kJ/m2,但在经历湿热冲击老化后,性能衰减接近50%,耐老化性能较差。W-410试验组初始抗冲击强度仅为251.77 kJ/m2,低于碳酸钙对照组,但老化后性能衰减仅有16%,耐老化性能优于对照组。

图5 老化前后抗冲击强度对比

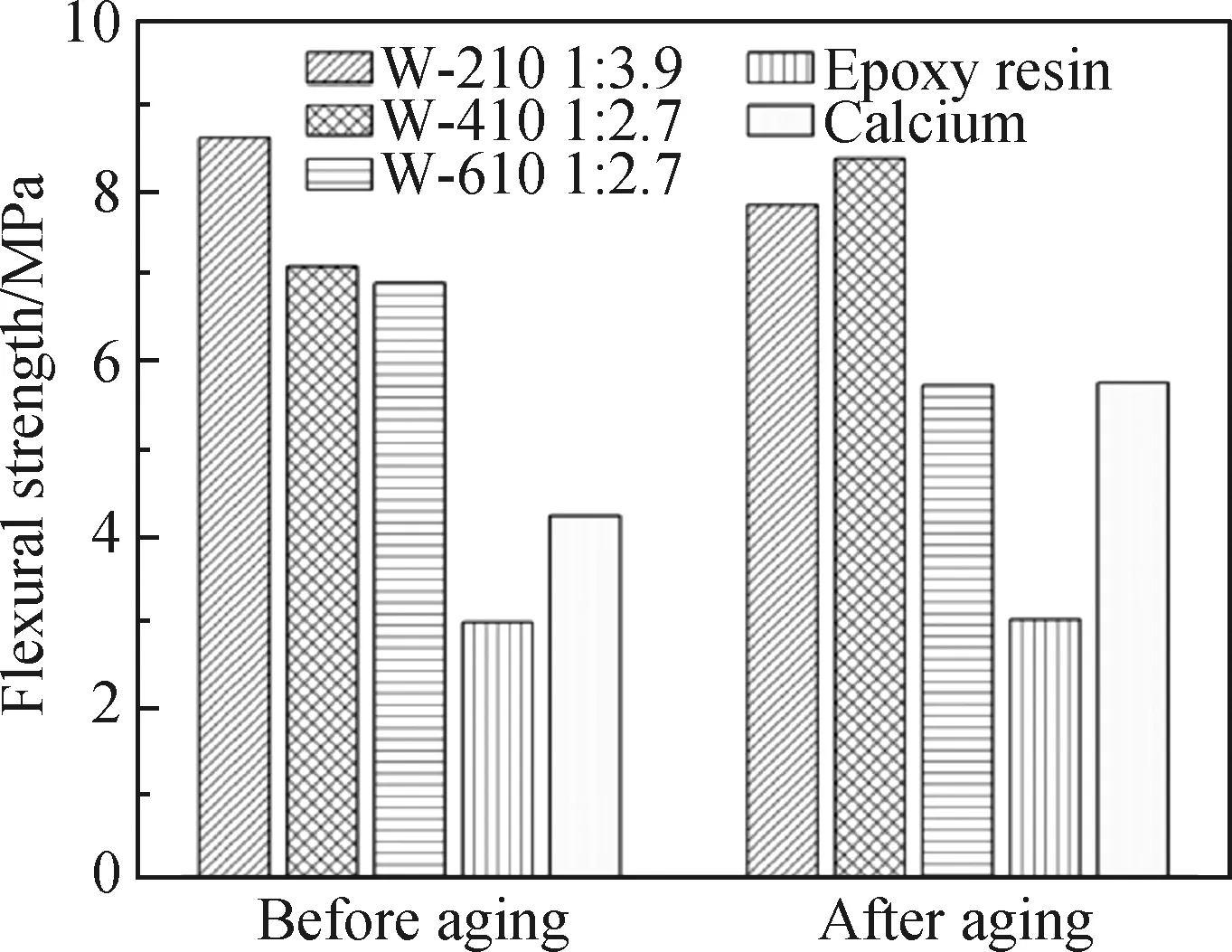

2.1.2 抗折测试

抗折测试结果如图6所示。老化前三组陶瓷微球试验组抗折断性能均优于碳酸钙对照组和空白对照组。老化后,W-210和W-610试验组均出现小幅度的性能衰减,W-410试验组出现了小幅度的性能提升。这是由于填料在胶体中均匀分散,进一步促进了环氧树脂自交联。

图6 老化前后抗折强度对比

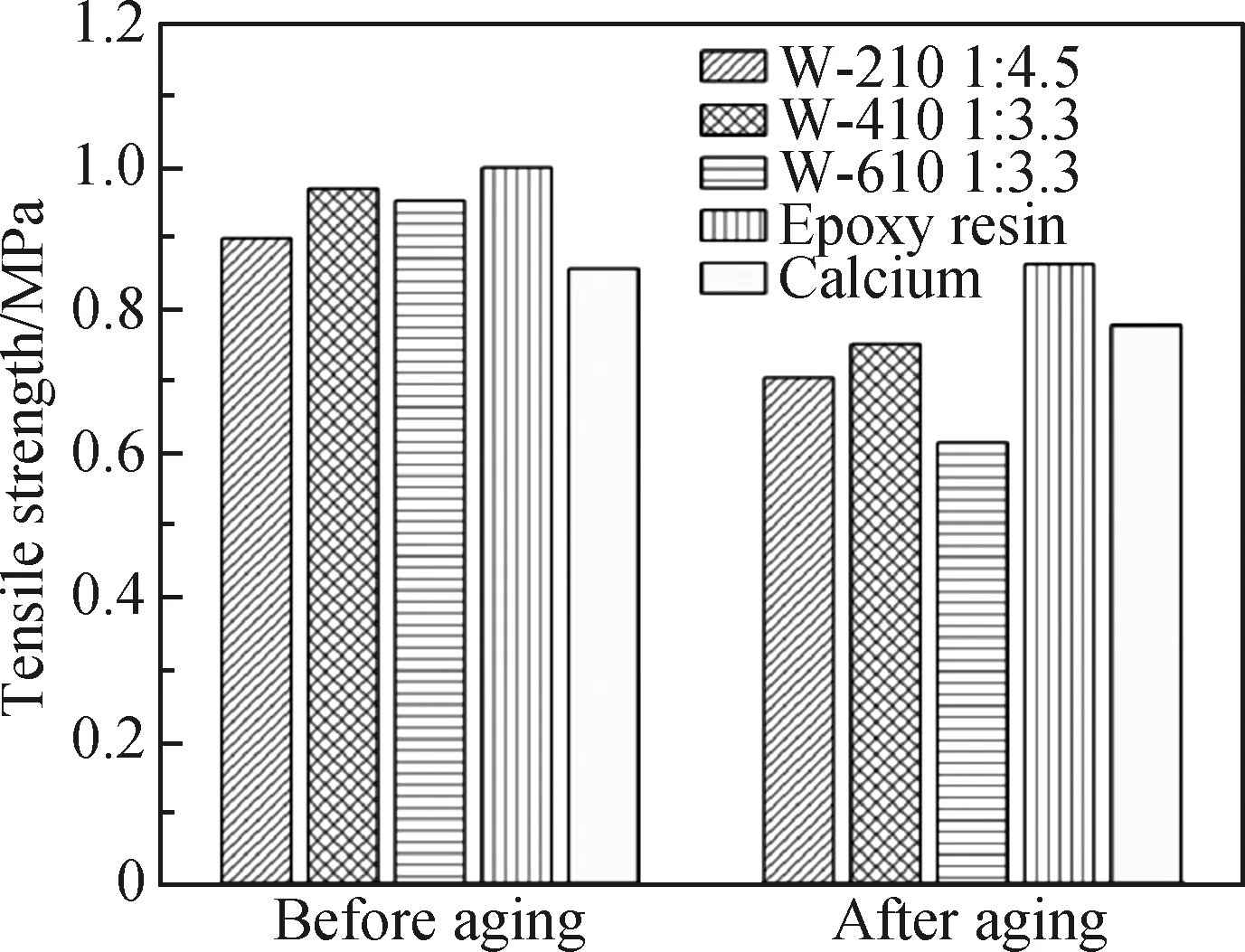

2.1.3 抗拉测试

图7为材料抗拉测试对比。通过对比变化趋势可以看出,以陶瓷微球为填料的试验组,抗拉性能弱于空白对照组和碳酸钙对照组。其中W-410试验组的抗拉性能最好,老化后性能衰减较小。

图7 老化前后抗拉强度对比

在力学测试中,陶瓷微球试验组在抗冲击测试和抗折测试中优于对照组,在抗拉测试中的性能略低。综合三项测试数据发现在加入陶瓷微球后,补配材料的力学性能得到了增强,相较对照组综合提升了25%~30%。

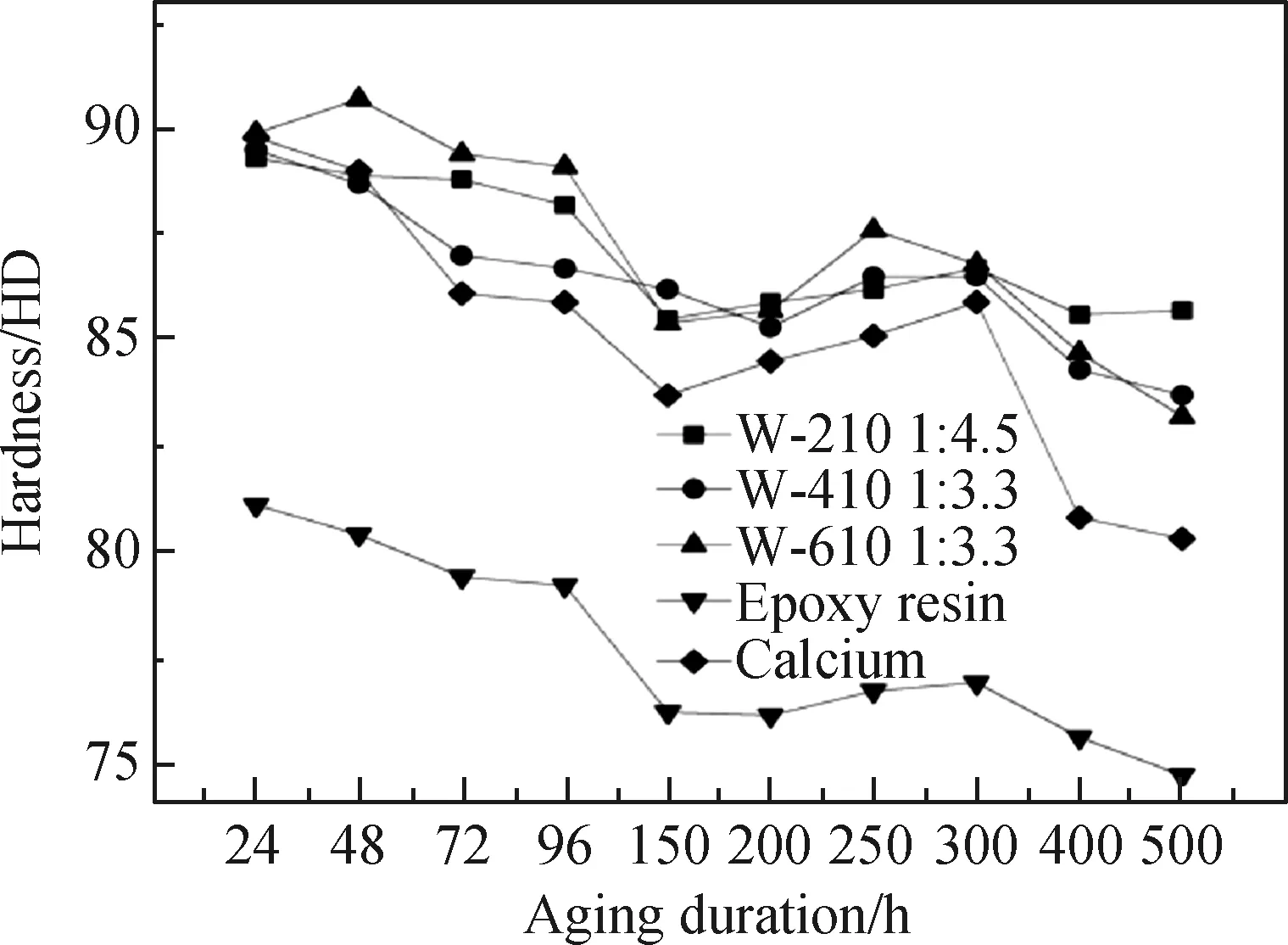

2.2 硬度测试

图8为补配材料硬度变化趋势,未老化时陶瓷微球试验组的硬度在90.0 HD左右,其中W-610的硬度最高,达到了91.4 HD。在老化开始阶段(0~150 h),补配材料的硬度出现了明显的下降趋势,150~300 h硬度小幅上升,在波动后逐渐趋于稳定。三组陶瓷微球试验组硬度均优于对照组,其中W-210试验组老化前后数据变化较小,变化曲线相比其他试验组和对照组更平缓。

图8 老化前后硬度变化趋势

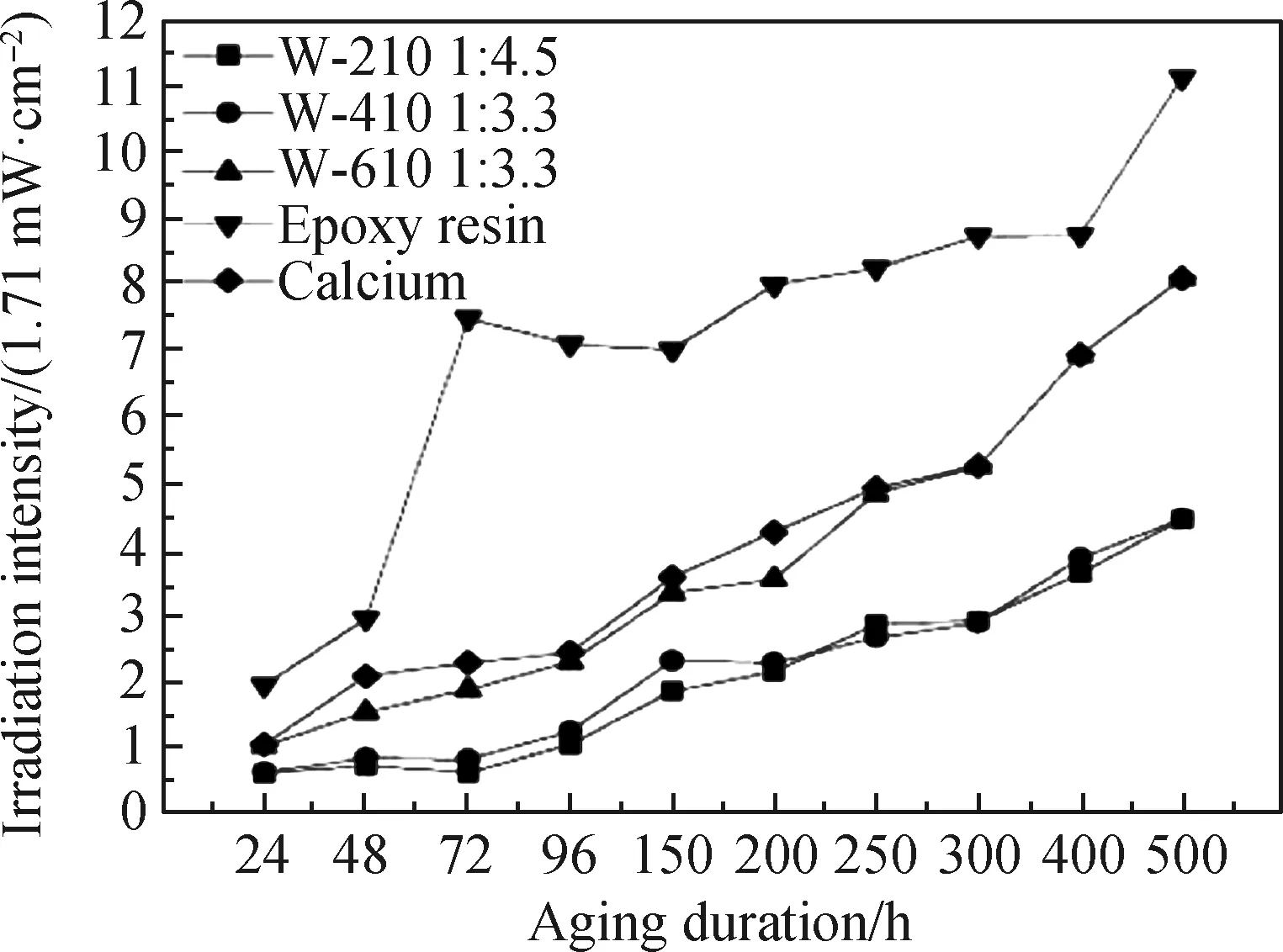

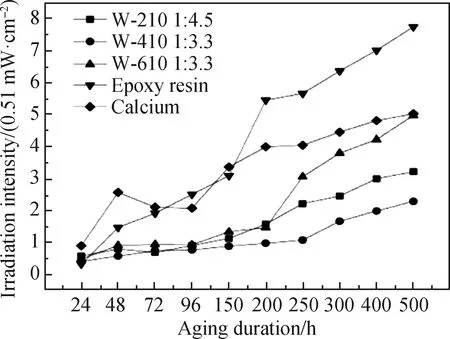

2.3 色差测试

补配材料在强弱紫外光老化氛围的色差变化趋势如图9、图10所示。从图9可以明显看到随着老化时间的延长,补配材料的色差变化越来越剧烈。变化最大的是环氧树脂对照组,老化48~72 h出现显著的色差变化。其次是碳酸钙对照组,经过500 h老化后,出现了人眼可识别的明显色差。对比两组对照组的数据,W-210试验组和W-410试验组的性能表现较为稳定。

图9 强紫外光辐照色差变化趋势

图10 弱紫外光辐照色差变化趋势

为更好地体现补配材料的综合性能,在强紫外老化试验后,增加进行了弱紫外光老化测试。从图10所示材料色差变化曲线发现,对照组之间的色差变化依然较为明显。且从变化趋势来看,减少紫外辐照量只能延缓材料老化进程,对色差变化幅度没有影响。而在弱紫外光老化中,推迟至150 h才出现明显色差变化。对照两次老化测试的数据,发现W-410(胶粉比1∶3.3)试验组在老化过程中色差变化较轻微,变化曲线平缓,耐老化性能较好。

在湿热干冷交替老化中,同样设置了测试节点对样本进行了色差测试。分析数据后发现,除环氧树脂对照组在500 h的交替老化结束后出现了6.48 NBS的明显色差外,其余的试验组和对照组均未出现明显色差变化,变化绝对数值小于3.00 NBS,属于肉眼难识别范畴。其中W-410(胶粉比1∶3.3)试验组的色差变化最小,仅有1.89 NBS的色差变化,性能较好。

综上所述,在强紫外光老化、弱紫外光老化和湿热干冷交替老化三种条件中,W-410(胶粉比1∶3.3)试验组的色差变化较轻微,抗老化能力较强,与对照组相比耐老化性能综合提升50%以上。

2.4 光泽度测试

在强紫外光老化、弱紫外光老化和湿热干冷交替老化三种条件中,环氧树脂对照组、碳酸钙对照组和陶瓷微球试验组的光泽度变化均不明显。其中值得注意的是,W-210(胶粉比1∶4.5)在湿热干冷交替老化结束后,表面出现了小面积弱反光区域,表明由于填充了更多的填料,以及陶瓷微球自身具备的高导热性特征,部分填料在试样表面聚集。故在使用陶瓷微球作为瓷器补配填料时,不应过多添加填料追求力学性能的提升,更应控制填料与胶黏剂的比例,在力学性能和光学性能中达到平衡,从而更适宜应用于瓷器修复。

2.5 偏光显微镜测试

通过观察发现,由于W-210试验组填入了较多的填料,试样内部填料与胶体结合程度较低,甚至还残有未完全融合的填料粉末。W-610试验组中,虽填入填料量较少,但材料吸油指数较低,导致填料与胶体结合后结团现象较为明显。W-410试验组胶粉结合状况较好,未发现明显的孔洞和材料结团现象。

2.6 傅里叶变换红外光谱

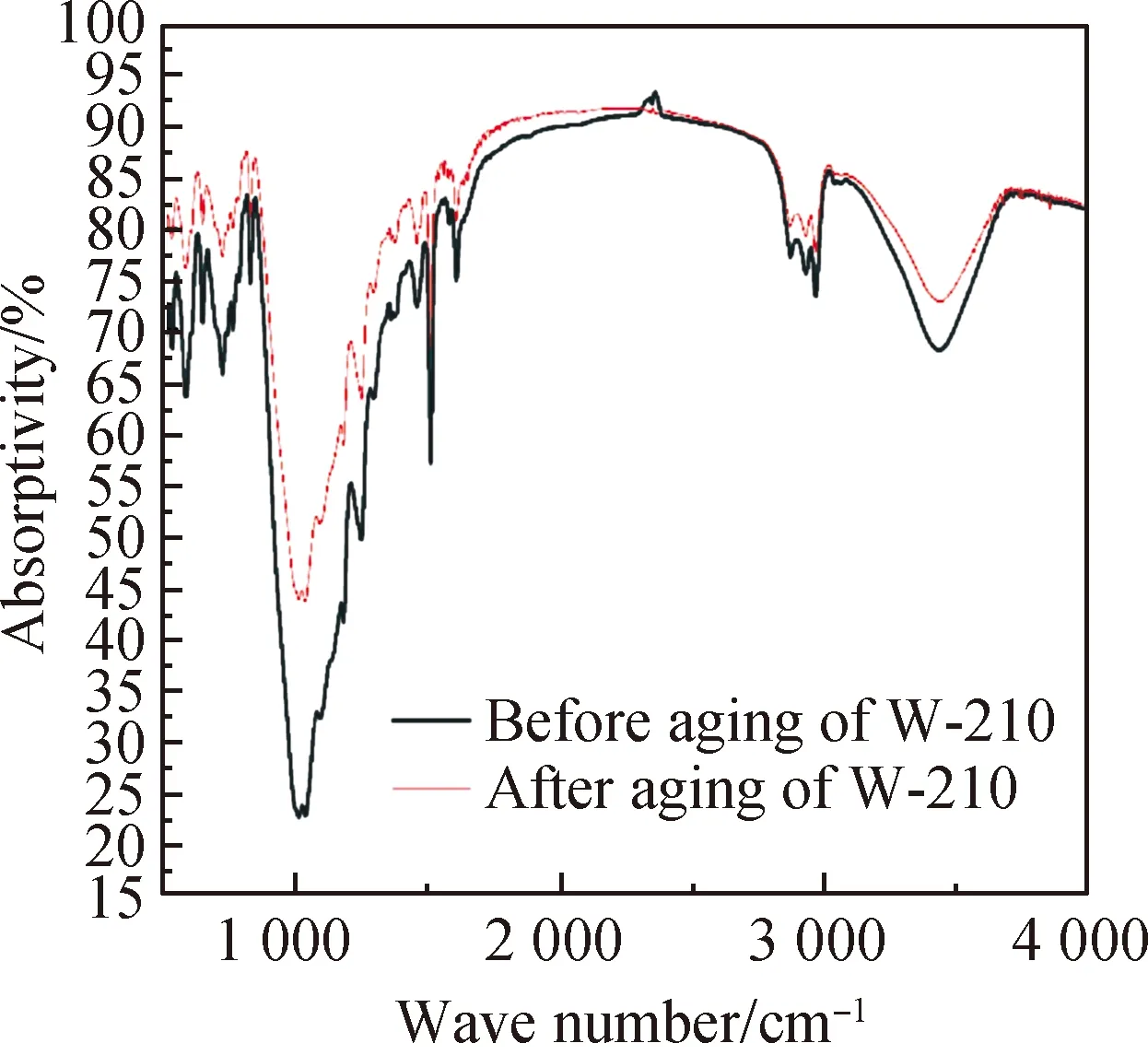

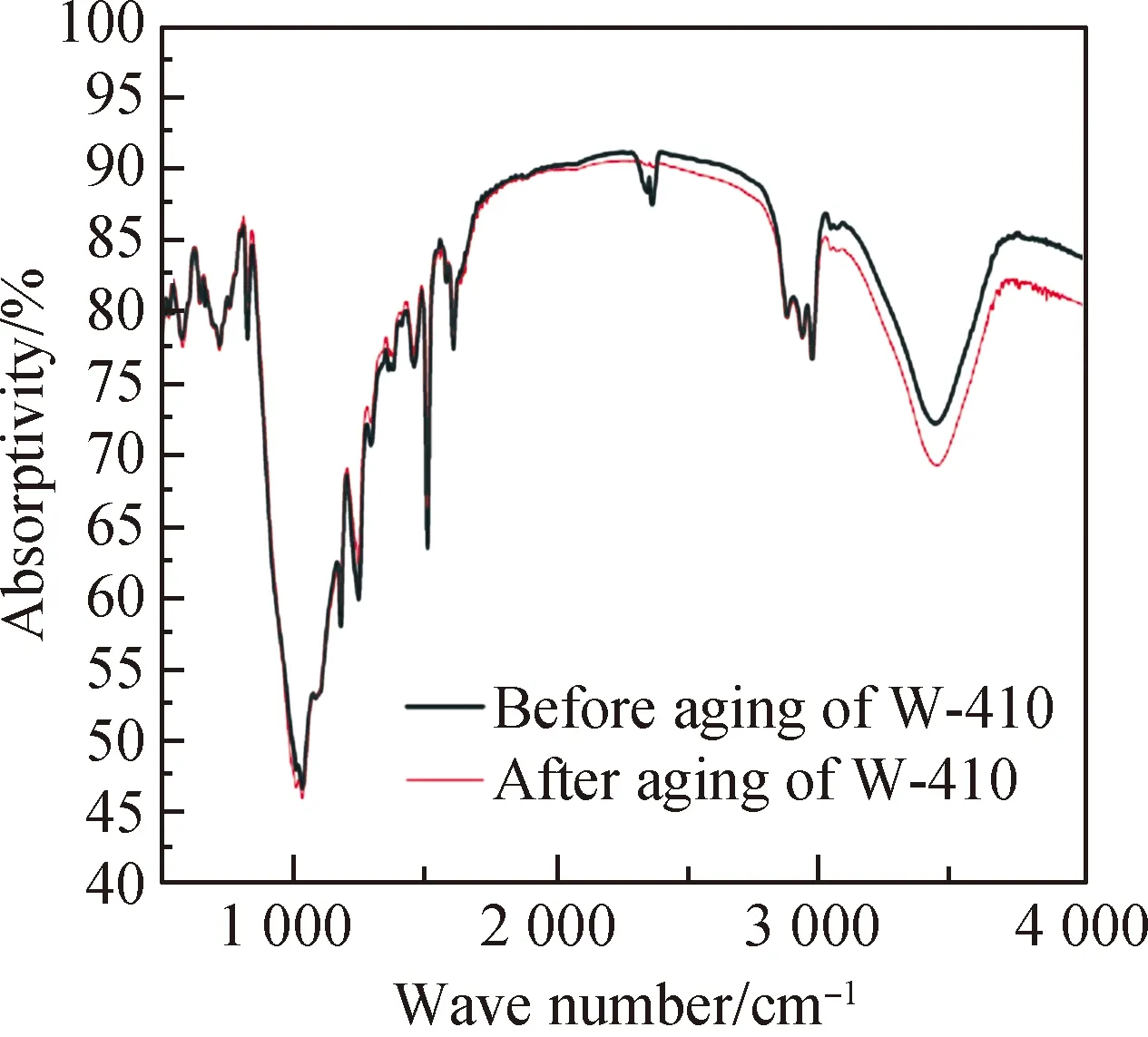

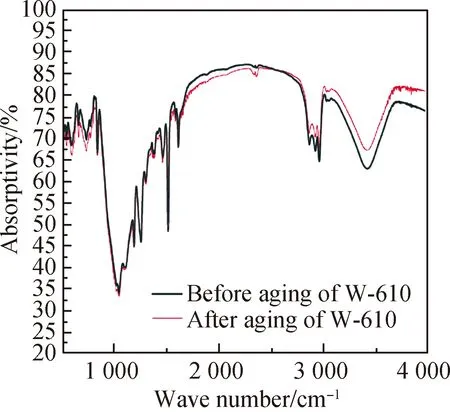

图11~13为三款陶瓷微球老化前后的红外光谱,通过对比试样老化前后的谱图发现,老化后的样品没有出现新的吸收峰,也没有出现吸收峰的迁移。证实三组补配材料老化后,在分子结构方面没有发生实质性改变,化学成分几乎保持不变。而在保持测试样品量完全相同的情况下,老化后试验组的吸收峰强度明显弱于未老化试验组,这一现象与力学性能测试结果基本相符,由此可解释试样老化后的力学强度略低于未老化试验组。

图11 W-210的FT-IR谱

图12 W-410的FT-IR谱

图13 W-610的FT-IR谱

3 结 论

1)陶瓷微珠的加入能够显著提升补配材料的硬度,未老化试验组的硬度均能达到90.0 HD左右。

2)加入陶瓷微球后,补配材料的力学性能均有一定的提升,对比对照组综合提升25%~30%。但抗拉性能略低于对照组,在修复后保存时,应避免拉扯力直接作用于补配部位。

3)加入陶瓷微球后补配材料的抗紫外光老化和耐老化性能均得到大幅提升,与对照组相比耐老化性能提升50%,材料稳定性较好。

4)综合各项测试数据得出,3MTMW-410(胶粉比1∶3.3)陶瓷微球最适宜应用于瓷器补配。