不同助熔剂对钙长石质日用瓷性能的影响

成振宇,苗立锋,包镇红

(1.景德镇陶瓷大学材料科学与工程学院,景德镇 333403;2.景德镇陶瓷大学国家日用及建筑陶瓷工程技术研究中心,景德镇 333001)

0 引 言

陶瓷是“泥”与“火”的艺术,根据使用领域和生产工艺,可将传统陶瓷分为日用瓷、建筑卫生陶瓷、电瓷以及化工陶瓷等[1]。日用瓷种类繁多,应用较为广泛的有骨质瓷、硬质瓷、镁质瓷和强化瓷。骨质瓷以牛骨灰、高岭土、长石等为原料,经“高温素烧、低温釉烧”二次烧成[2],瓷胎晶相含量高达70%(文中均为质量分数),具有透光性好、强度高、白度高等优点[3],但其主晶相磷酸三钙的热膨胀系数较大[2],导致瓷胎抗热震性较差,且制备与瓷胎匹配的釉料时使用了大量熔剂原料,使得釉面硬度较低,易产生划痕[4],骨质瓷承受机械洗涤、刀叉刻划以及耐高温消毒性能较差,不适用于餐饮等领域。硬质瓷烧成温度较高[5],瓷胎物相组成为莫来石、方石英及玻璃相,由于釉面富硅,且瓷胎热膨胀系数较小,所以硬质瓷具有釉面硬度高、抗热震性好等特点,但硬质瓷瓷胎中玻璃相含量较高,约为70%,导致其强度较低,约为骨质瓷强度的一半[6]。镁质瓷是以含MgO的铝硅酸盐为主晶相的陶瓷材料,按主晶相的不同可分为原顽辉石瓷(又称滑石瓷)、堇青石瓷、尖晶石瓷等,其中滑石瓷瓷胎中晶相含量可达65%[7],具有白度高、透光性好、强度高等优点,但存在成型性能差、烧成范围窄以及后期易老化开裂等问题[8]。近年来,虽然有不少学者尝试从原料粒度、外加矿化剂及烧成制度等方向进行研究,解决滑石瓷存在的相关问题,并取得了一定的成果[9-10],但目前仍存在制备工艺复杂、生产成本较高、产品综合性能不佳等问题。

酒店、餐饮等行业对陶瓷制品的巨大需求推动了强化瓷的发展。在传统“长石-石英-黏土”三元配方基础上,分别增加Al2O3和SiO2含量得到高铝质强化瓷和高硅质强化瓷[11-13],它们均具有强度高、釉面硬度大、抗热震性好等优点,但也存在一些不足,如高铝质强化瓷的抗弯强度虽可达230 MPa,但其制品存在半透明性差、韧性较差、质地较脆等问题[11]。任允鹏[11]采用通过控制粒径进而控制方石英转化的方法,制备得到抗弯强度高(达155 MPa)、抗热震性好的高石英质瓷,但其制备工艺复杂、生产成本较高。目前,同时具备强度高、釉面硬度大、抗热震性好、半透明性好、工艺简单、生产成本低的日用瓷仍有待研发。

钙长石具有热膨胀系数小、折射率与玻璃相接近等特性,因此以钙长石为主晶相的日用瓷可以在实现瓷胎高晶相含量的同时具有良好的透光性,从而解决日用瓷高强度和高透光性不可兼得的矛盾。此外,钙长石质日用瓷瓷胎可与富硅高硬度釉匹配,从而实现集强度高、热稳定性好、釉面硬度高以及具有良好的透光性等优良性能于一体[14],满足市场需求,具有广阔的发展空间[15-19]。本文借助CaO-Al2O3-SiO2三元系统相图,根据钙长石理论化学组成进行配方计算,以方解石、高岭土、氧化铝等为主要原料制备钙长石质日用瓷,研究长石、烧滑石和白云石等助熔剂对其烧结性能、力学性能及表观性能的影响。

1 实 验

1.1 原材料

试验所用高岭土产自福建龙岩,方解石、长石和白云石产自江西宜春,氧化铝购自中国铝业河南分公司,烧滑石购自江西诚信矿业有限公司,高岭土、方解石、长石、白云石等均为天然矿物原料,原料的主要化学组成见表1。

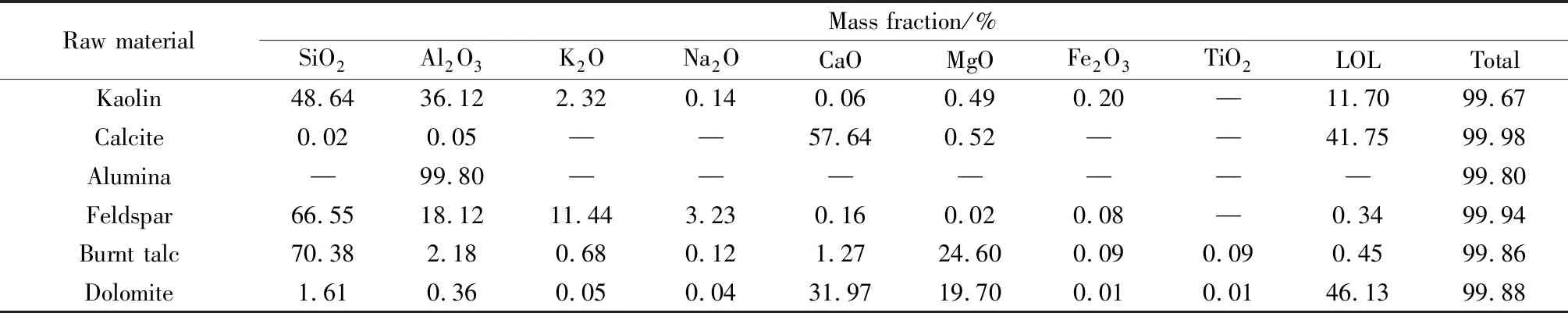

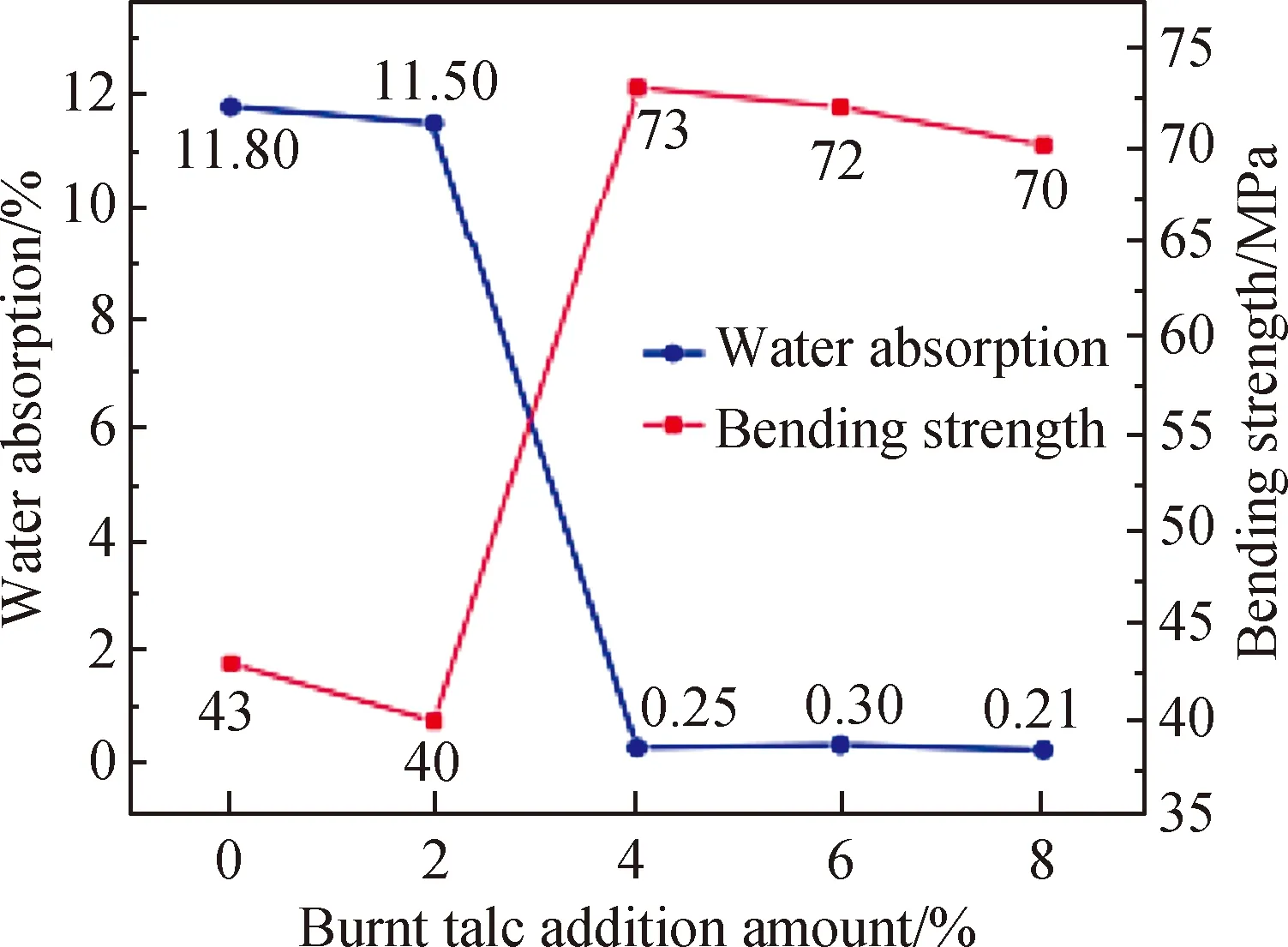

表1 原料的主要化学组成

1.2 试样制备

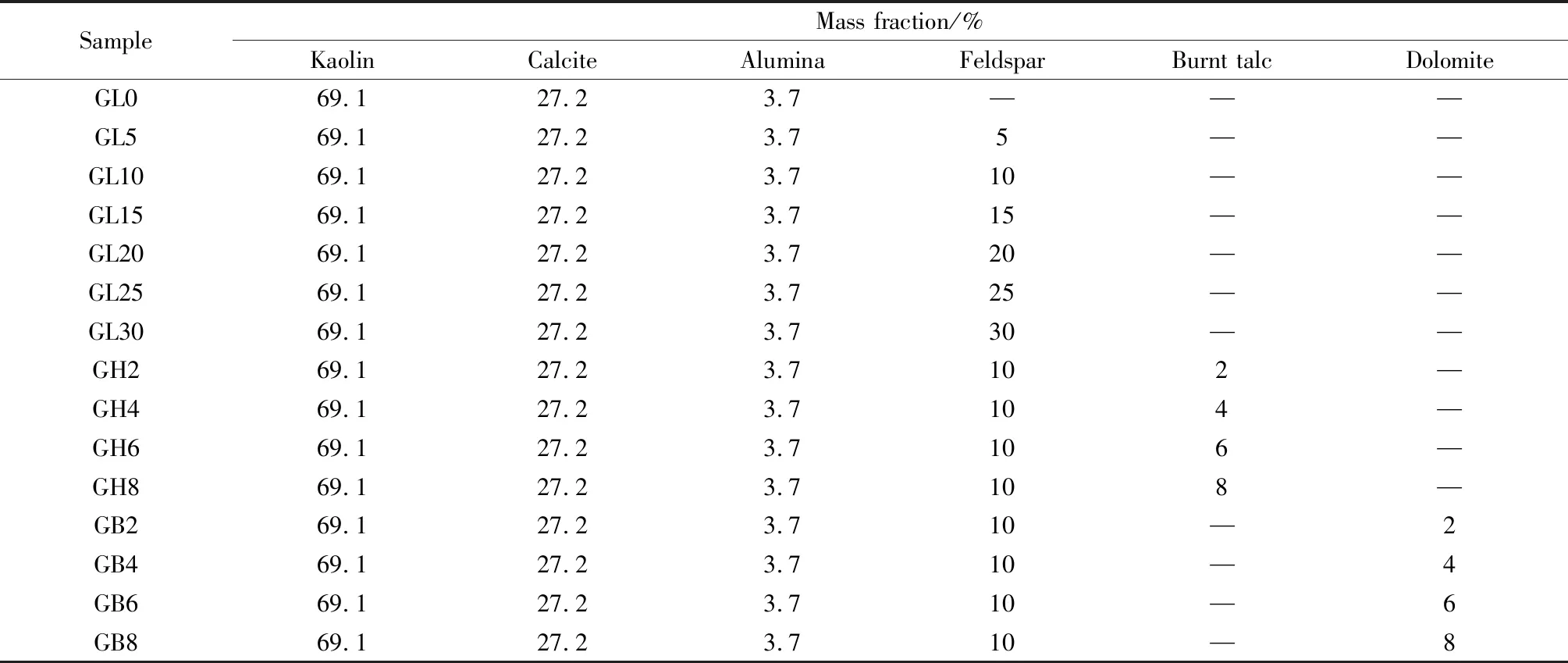

钙长石的化学式为CaO·Al2O3·2SiO2,其中CaO质量占比20.1%,Al2O3质量占比36.7%,SiO2质量占比43.2%。以方解石、高岭土、氧化铝等为原料,按照钙长石理论组成进行配方计算,得到基础配方GL0,以该配方为基础,分别外加5%、10%、15%、20%、25%、30%(质量分数)的长石,记为GL5、GL10、GL15、GL20、GL25和GL30。以优选配方GL10为基础,外加2%、4%、6%、8%(质量分数)的烧滑石,记为GH2、GH4、GH6和GH8。以优选配方GL10为基础,分别外加2%、4%、6%、8%(质量分数)的白云石,记为GB2、GB4、GB6和GB8。具体配方组成如表2所示,各配方对应坯体的化学组成如表3所示。

表2 配方组成

表3 坯体的主要化学组成

按配方精确称取原料并置于球磨罐中,使用行星式球磨机进行球磨,料、球、水质量比为1∶2∶1,球磨时间为40 min。球磨后的浆料经过筛、除铁后置于电热鼓风干燥箱中干燥,将干燥好的坯体用研钵破碎并过80目(178 μm)标准筛造粒,装袋备用。

试样采用干压成型,使用粉末压片机压制得到尺寸为50 mm×7 mm×5 mm的条形试样和直径为40 mm的圆片试样。经电热鼓风干燥箱烘干后置于箱式炉中1 300 ℃烧成,升温速率为10 ℃/min,保温时间为0.5 h,自然冷却至室温后对其进行测试与表征。

1.3 测试与表征

使用上海昕瑞仪器仪表有限公司生产的WSB-2A白度仪测试试样白度;使用阿基米德法测试吸水率及体积密度;使用济南永科试验仪器有限公司生产的WDW-100电子万能试验机并采用三点抗弯法测试抗弯强度;使用丹东浩元仪器有限公司生产的DX-2700B 型X射线衍射仪进行物相分析,步长为0.02°,扫描范围为10°~70°,管电压为40 kV,管电流为30 mA;采用荷兰Phenom-world公司生产的Phenom Pro型台式扫描电子显微镜进行显微结构观测;圆片试样厚度统一打磨至约3 mm,借助日光灯管观测试样透光性能。

2 结果和讨论

2.1 长石对试样性能的影响

图1为不同长石添加量试样的吸水率和体积密度曲线。由图1可知,随着长石添加量的增加,试样吸水率逐渐降低,体积密度逐渐增大。当长石添加量为30%时,试样吸水率最小,体积密度达到最大。图2为不同长石添加量试样的透光性实物效果图。由图2可知,试样的透光性随长石添加量的增加而增大。图3为不同长石添加量试样吸水率和抗弯强度曲线。由图3可知,试样抗弯强度随吸水率降低呈先增大后减小的变化趋势,当长石添加量为10%时,试样的抗弯强度最大。随着长石添加量继续增加,试样吸水率逐渐降低,但抗弯强度却不升反降。

图1 不同长石添加量试样的吸水率和体积密度

图2 不同长石添加量试样的透光性实物效果图

图3 不同长石添加量试样的吸水率和抗弯强度

图4为不同长石添加量试样的XRD谱。由图4可知,试样物相组成均为单一钙长石晶相,随着长石添加量的增加,钙长石特征峰强度逐渐降低,且最强峰周边“类馒头峰”逐渐显现,说明随长石添加量增加,试样中钙长石晶相含量降低,玻璃相含量增加。选取GL0、GL10、GL20和GL30试样进行显微形貌观测,结果如图5所示。由图5可知,钙长石晶体呈板片状或板块状,玻璃相填充晶相空隙。随着长石添加量增加,试样中钙长石晶体数量减少,且晶体规整度变差,玻璃相含量增加,这与XRD分析结果一致。因此,尽管长石添加量增多会使试样的吸水率下降,但同时试样内部的钙长石晶体数量减少,玻璃相增多,从而导致其抗弯强度出现不增反降的现象。

图4 不同长石添加量试样的XRD谱

图5 GL0、GL10、GL20和GL30试样的SEM照片

当长石添加量为30%时,虽然GL30试样吸水率降低至0.5%,但其抗弯强度极低,仅为23 MPa(见图3)。为究其原因,对GL30试样进行低倍率的SEM观测,结果如图5(e)所示。由图5(e)可以看出,GL30试样中分布着大量尺寸不同的气孔,大量气孔的存在使其具有较低的体积密度,为2.22 g/cm3。此外,由于试样的吸水率为0.5%,这说明试样中存在大量闭口气孔。闭口气孔一方面会使试样承受载荷的有效截面减小,另一方面会引起应力集中产生微裂纹[20-21],这两方面均会对试样抗弯强度产生不利影响。因此,虽然GL30试样具有较低的吸水率,但抗弯强度仍较低。

综上所述,试样中存在大量闭口气孔、钙长石晶相含量减少、玻璃相含量增加的情况共同导致试样抗弯强度随吸水率降低出现不升反降现象。因此,在该体系中添加少量长石并不能有效促进试样烧结,且添加量过多会对试样抗弯强度和晶相生长发育带来不利影响。

2.2 烧滑石对试样性能的影响

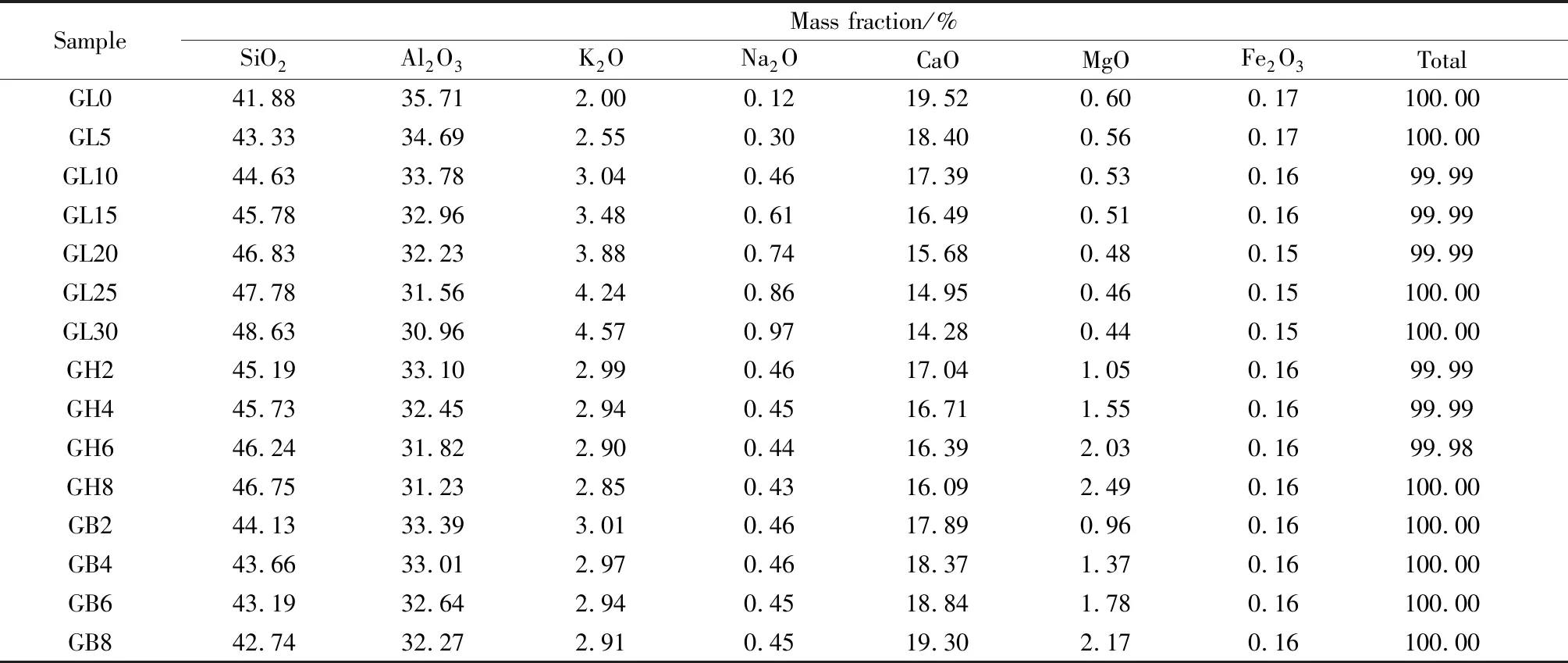

图6为不同烧滑石添加量试样的吸水率和体积密度。由图6可知,随烧滑石添加量增加,试样的吸水率整体呈降低趋势,但其体积密度逐渐增大。当烧滑石添加量较低(2%)时,吸水率小幅降低,由11.80%降低至11.50%。当烧滑石添加量增加到4%时,试样吸水率骤降至0.25%,体积密度由1.93 g/cm3升高至2.25 g/cm3。图7为不同烧滑石添加量试样的吸水率和抗弯强度。由图7可知:当烧滑石添加量较低(2%)时,试样抗弯强度出现小幅降低;当烧滑石添加量为4%时,试样抗弯强度最大,为73 MPa。

图6 不同烧滑石添加量试样的吸水率和体积密度

图7 不同烧滑石添加量试样的吸水率和抗弯强度

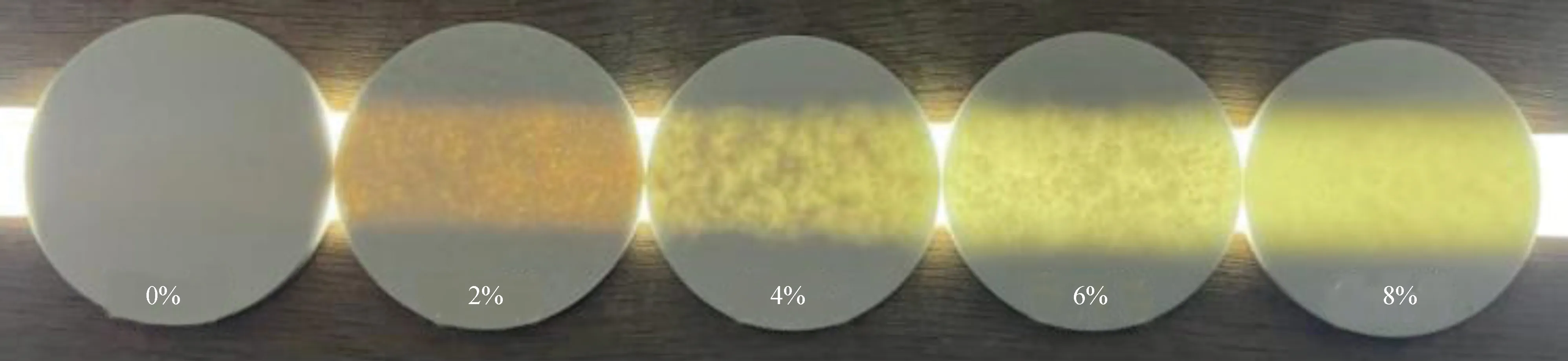

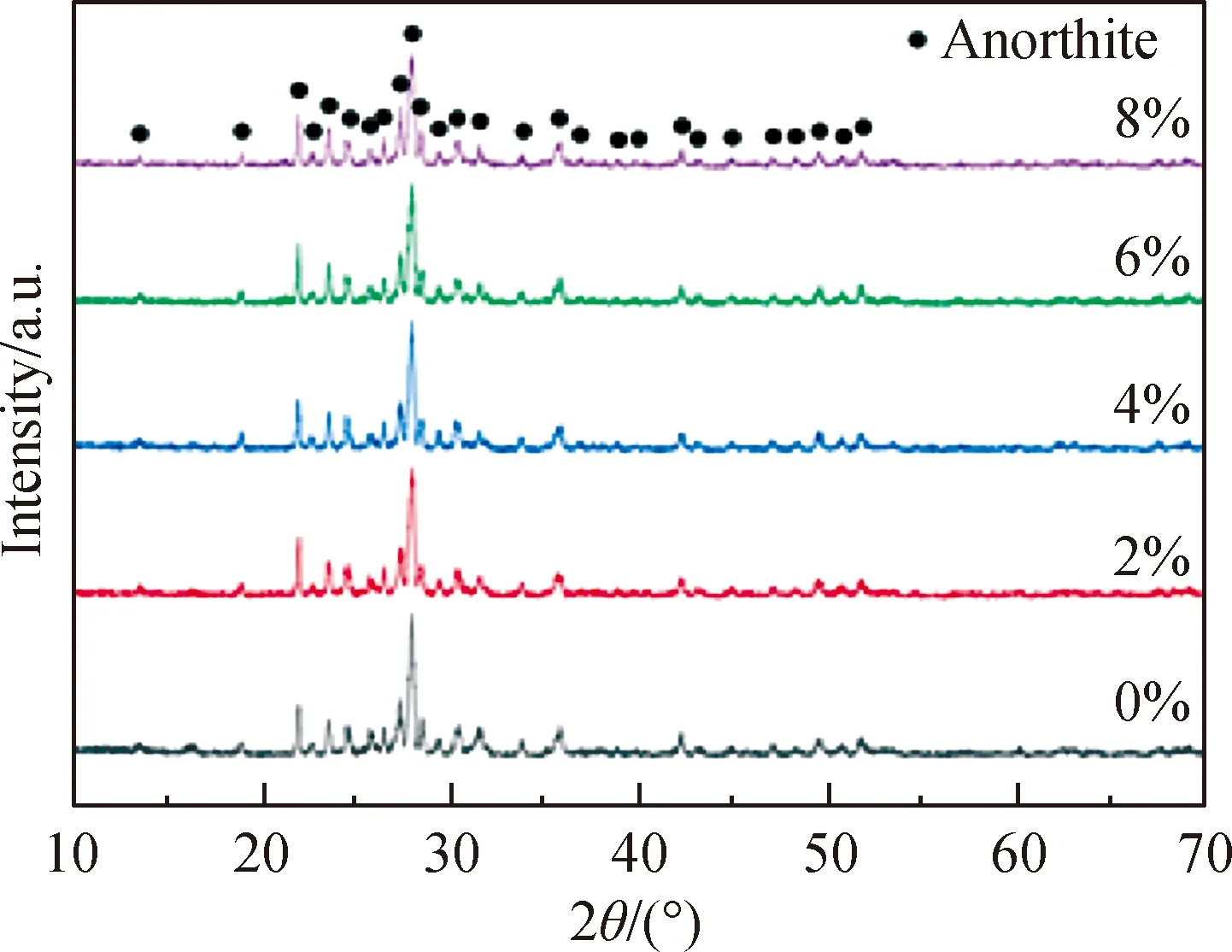

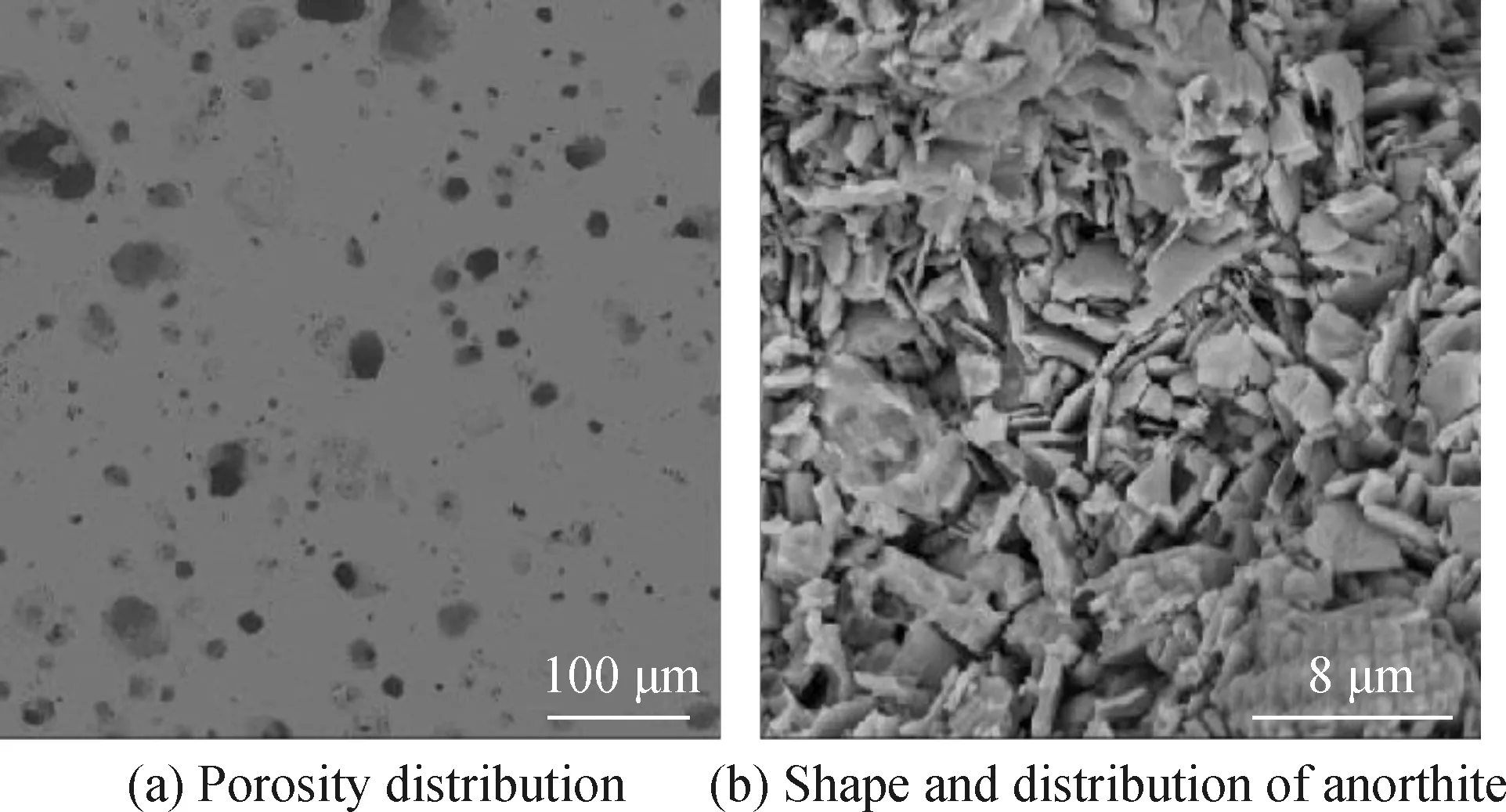

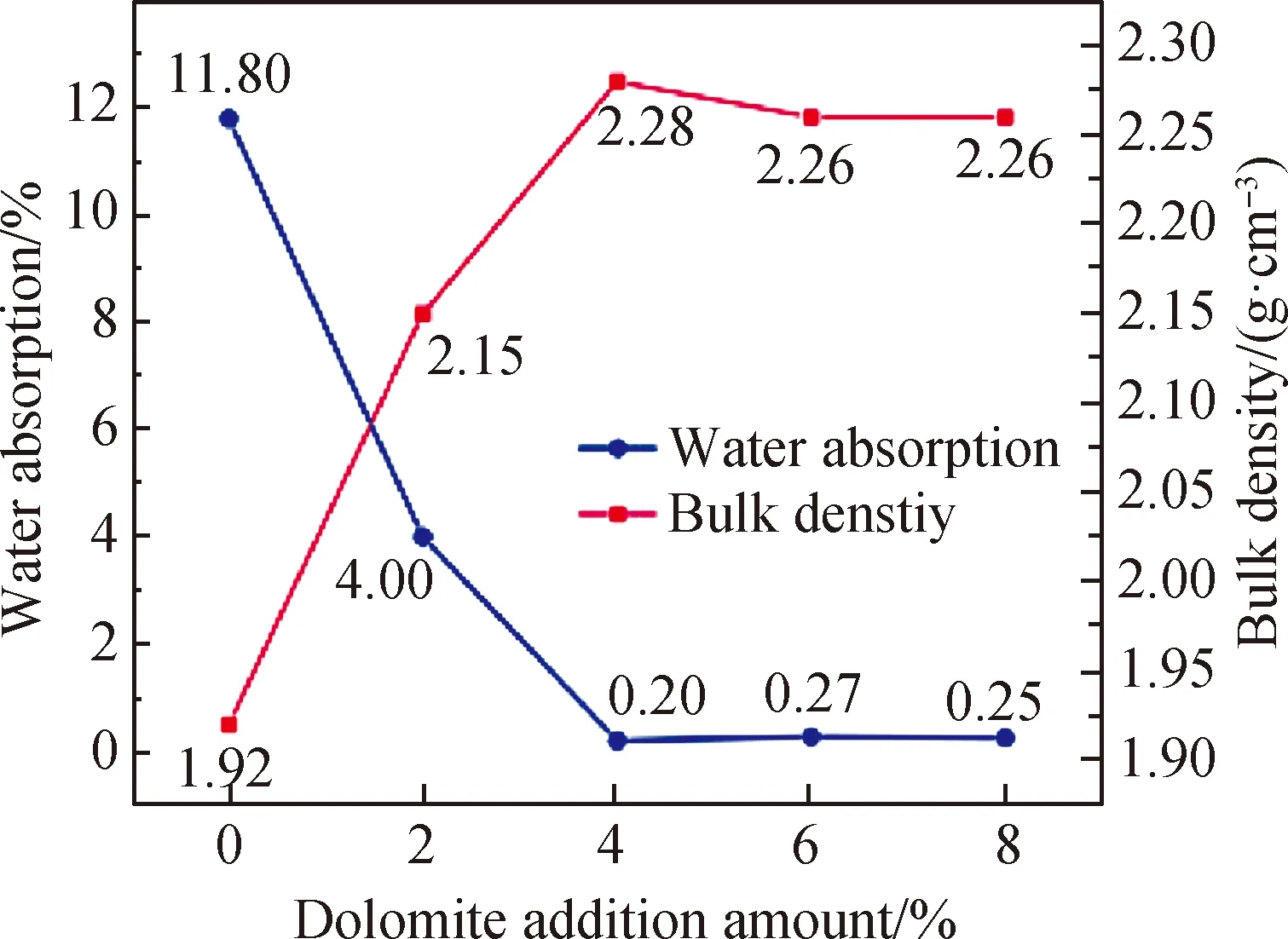

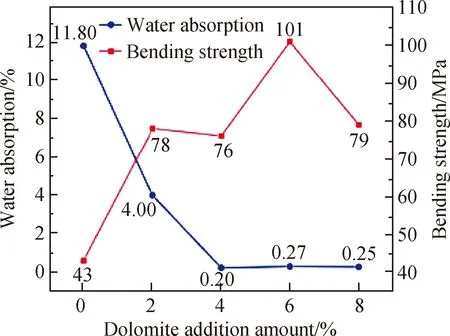

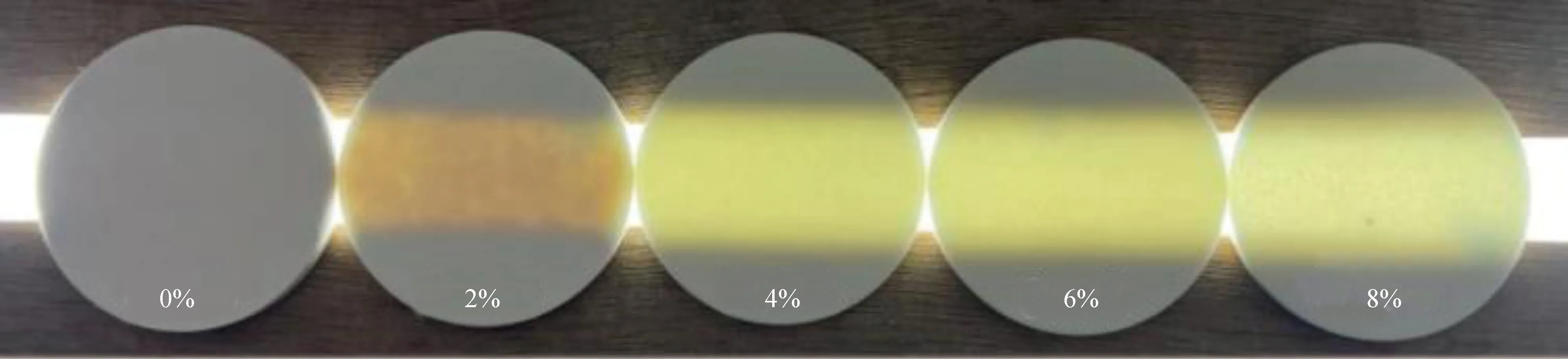

图8为不同烧滑石添加量试样透光性实物效果图。由图8可知,GH4、GH6试样内部均存在较多暗斑,且暗斑面积随烧滑石添加量的增加而显著减少,当烧滑石添加量为8%时,内部暗斑基本消失。试样内部暗斑的存在说明试样内部各部分的烧结情况不一致,存在暗斑的区域烧结情况较差,玻璃相较少,导致其透光性较差,而烧结良好的区域则含有较多的玻璃相,使得该区域具有较好的透光性,最终试样在光照条件下出现了明暗的差异。文献[22]表明在含碱玻璃熔体中,随着二价金属离子半径增大,熔体黏度下降,这是因为离子半径r(Mg2+) 图8 不同烧滑石添加量试样的透光性实物效果图 图9为不同烧滑石添加量试样的XRD谱。由图9可知,试样物相组成均为单一钙长石晶相。当烧滑石添加量为4%时,试样中钙长石晶相特征峰强度最高,随着烧滑石添加量继续增加,钙长石晶相特征峰强度略有下降。这是因为随着烧滑石添加量的增加,试样中助熔成分增多,导致玻璃相含量增多,一部分钙长石晶体回熔于玻璃相,从而导致XRD谱中钙长石特征峰强度下降。 图9 不同烧滑石添加量试样的XRD谱 选择GH8试样进行SEM观测,SEM照片如图10所示。图10(a)为试样内部的气孔分布,图10(b)为试样内部钙长石晶体的形态和分布。由图10(a)可知,GH8试样内部存在大量尺寸不一的圆形气孔,结合试样的吸水率和体积密度可知,该气孔为闭口气孔。由图10(b)可知,钙长石晶体主要呈板片状和板柱状,玻璃相填充晶相间空隙。 图10 GH8试样的SEM照片 图11为不同白云石添加量试样的吸水率和体积密度。由图11可知,试样吸水率和体积密度呈负相关,当添加量低于4%时,试样吸水率降低明显,随后趋于平缓。图12为不同白云石添加量试样吸水率和抗弯强度曲线。由图12可知,试样抗弯强度随白云石添加量增加而先增大后减小,当白云石添加量为6%时,试样抗弯强度最高,为101 MPa,吸水率为0.27%。图13为不同白云石添加量试样的透光性实物效果图。由图13可知,试样透光性随白云石添加量增加而增大,当白云石添加量为8%时,试样透光性最好。图14为不同白云石添加量试样的XRD谱。由图14可知,试样物相组成均为单一钙长石晶相,白云石添加量较少时对试样衍射峰强度无明显影响,当白云石添加量较多(8%)时,钙长石晶相特征峰强度有所降低。 图11 不同白云石添加量试样的吸水率和体积密度 图12 不同白云石添加量试样的吸水率和抗弯强度 图13 不同白云石添加量试样的透光性实物效果图 图15为GB2、GB4、GB6、GB8试样内部气孔分布。由图15可知,试样中均含有较多气孔,随着白云石添加量增加,气孔数量逐渐减少,尺寸逐渐增大,当白云石添加量由6%增加至8%时,气孔尺寸异常增大。结合吸水率和体积密度可知,未添加白云石时,试样吸水率为11.80%,试样表面存在大量开口气孔,随白云石添加量增加,玻璃相含量增加,吸水率显著降低,开口气孔数量迅速减少,当白云石添加量为4%时,试样吸水率小于0.5%,说明试样表面绝大部分开口气孔已被玻璃相填充,因此GB4试样SEM照片中的气孔绝大部分为内部闭口气孔。当白云石添加量继续增加,试样中气孔一部分被液相填充,一部分气孔相互聚集形成大气孔,气孔数量减少,尺寸增大。当白云石添加量为8%时,试样中气孔数量进一步减少,但是气孔异常增大。图16为GB2、GB4、GB6、GB8试样的SEM照片。由图16可知,当白云石添加量较少时,试样中的钙长石晶体数量较多且晶体外形棱角分明,呈板片状和板柱状,当白云石添加量为8%时,钙长石晶体数量减少,玻璃相增多,这与XRD分析结果一致。这说明当白云石添加量为8%时,试样开始出现过烧倾向,闭口气孔内气体受热膨胀,导致气孔异常变大,同时玻璃相增加,晶相减少,最终导致其抗弯强度由101 MPa降低至79 MPa。 图15 GB2、GB4、GB6和GB8试样内部气孔分布 图16 GB2、GB4、GB6和GB8试样的SEM照片 综合考虑试样的吸水率、透光性、抗弯强度等因素,GB6试样综合性能较好,其吸水率为0.27%,抗弯强度为101 MPa,并具有良好的透光性。 1)单一长石作为助熔剂效果较差且对提高试样强度不利,当长石添加量为30%时,试样吸水率为0.5%,抗弯强度仅为23 MPa。长石添加量过多会导致试样中钙长石晶体数量减少,晶体形貌变差。 2)当烧滑石与长石复合作为助熔剂时,烧滑石添加量较少,助熔效果不明显;当烧滑石添加量为4%时,试样吸水率显著降低,由11.50%降低至0.25%,抗弯强度明显提升,由40 MPa提高至73 MPa,但试样内部有暗斑出现,当烧滑石添加量为8%时暗斑消失。 3)白云石和长石复合作为助熔剂时具有较好的助熔作用,随着白云石添加量的提高,试样抗弯强度先增大后减小。白云石添加量为6%的试样综合性能较优,试样吸水率为0.27%,抗弯强度为101 MPa,并具有良好的透光性。随着白云石添加量继续增加,气孔异常长大,试样出现过烧,从而导致抗弯强度下降。 4)长石、烧滑石和白云石作为助熔剂虽然均能促进烧结,但烧结试样的内部均存在大量闭口气孔,使得试样的体积密度较小,抗弯强度相对较低。

2.3 白云石对试样性能的影响

3 结 论