煤系偏高岭土对混凝土力学性能及微观结构的影响机理

李学亮,赵庆朝,李伟光,李 勇,朱阳戈,宋厚彬,杨 浩,张艳平

(1.矿冶科技集团有限公司,北京 100160;2.黑龙江紫金铜业有限公司,齐齐哈尔 161041)

0 引 言

矿物掺合料是制备高性能混凝土的重要组成材料,其逐渐广泛应用在混凝土中[1]。根据中国建筑材料联合会发布的《建筑材料工业二氧化碳排放核算方法》计算得到的水泥行业碳排放量占全国碳排放总量的10%左右,且近几年我国水泥产量逐渐增加,不符合“碳中和”发展理念,使用矿物掺合料不仅能够减少水泥用量,还能够提高混凝土的各项性能,延长混凝土的使用寿命[2-3]。煤系偏高岭土(metakaolin, MK)是由煤矸石在600~900 ℃下煅烧制备的具有高反应活性的铝硅酸盐基矿物掺合料[4-5],具有与粉煤灰、矿渣和硅灰等矿物掺合料相似的火山灰活性,且煤系偏高岭土来源广泛,可通过调节生产工艺来满足不同市场需求[6]。采用煤系偏高岭土作为混凝土矿物掺合料,不仅能够降低水泥用量,还能提高煤矸石的资源利用率,缓解固废堆积的环境压力,实现大宗固废的资源化利用。因此,偏高岭土在高性能混凝土应用中具有广阔的前景[[7-8]。

在偏高岭土对混凝土性能影响研究方面,莫宗云等[9]认为随偏高岭土掺量增加,高性能混凝土强度逐渐增强。董猛等[10]研究发现将偏高岭土、矿渣、粉煤灰等复掺后混凝土强度更高,且对混凝土3~7 d的强度更加有益。Li等[11]研究发现向混凝土中加入5%(质量分数)的偏高岭土时,混凝土28 d的抗压强度提高了24%,56 d的抗压强度提高了22%。Shaik等[12]发现随着偏高岭土的掺入,混凝土和易性逐渐降低,但抗压强度和抗折强度均逐渐增大。

已有学者对偏高岭土对混凝土力学性能的影响进行了表征,但是相关机理缺乏系统研究。针对偏高岭土在高性能混凝土中的应用特点,本文利用煤系偏高岭土作为混凝土掺合料等量替代部分水泥,探讨偏高岭土在混凝土中应用的可行性,并重点探究了不同掺量、细度的偏高岭土对混凝土力学性能、微观结构的影响,以期为偏高岭土在高性能混凝土中的应用提供理论参考。

1 实 验

1.1 原材料

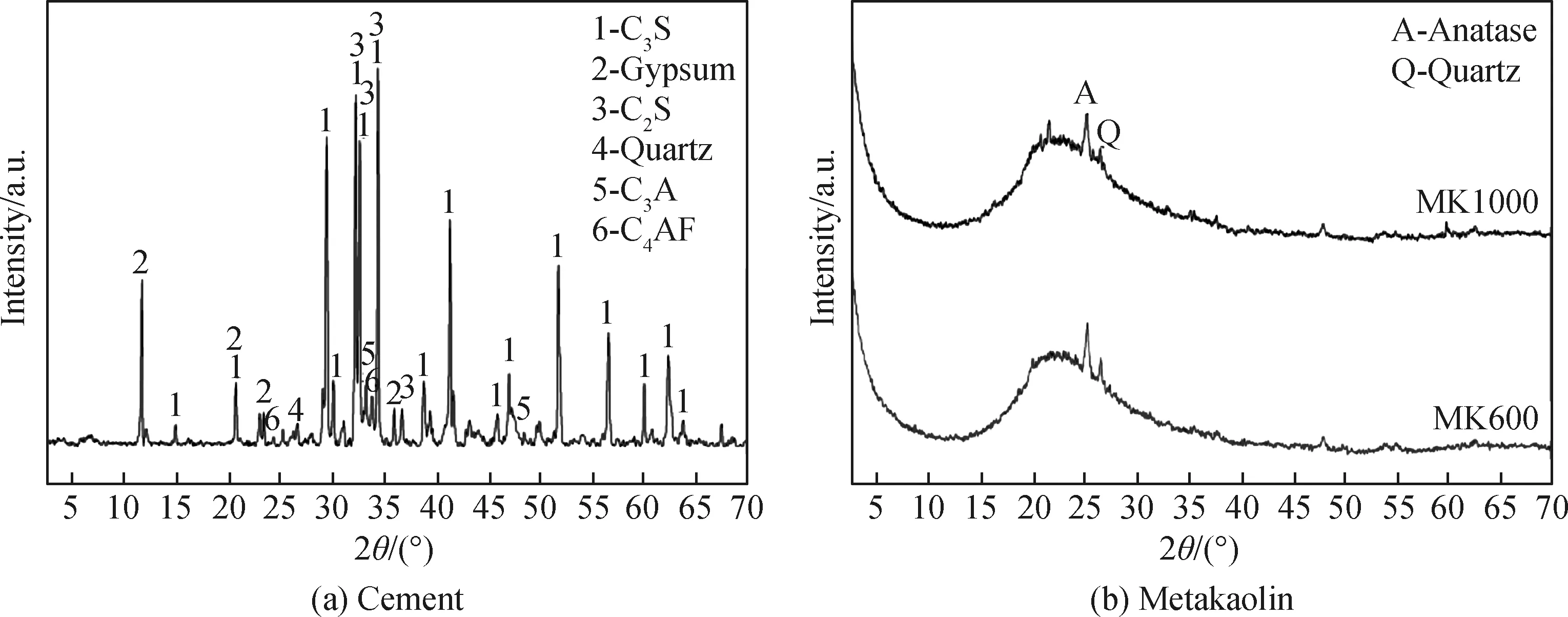

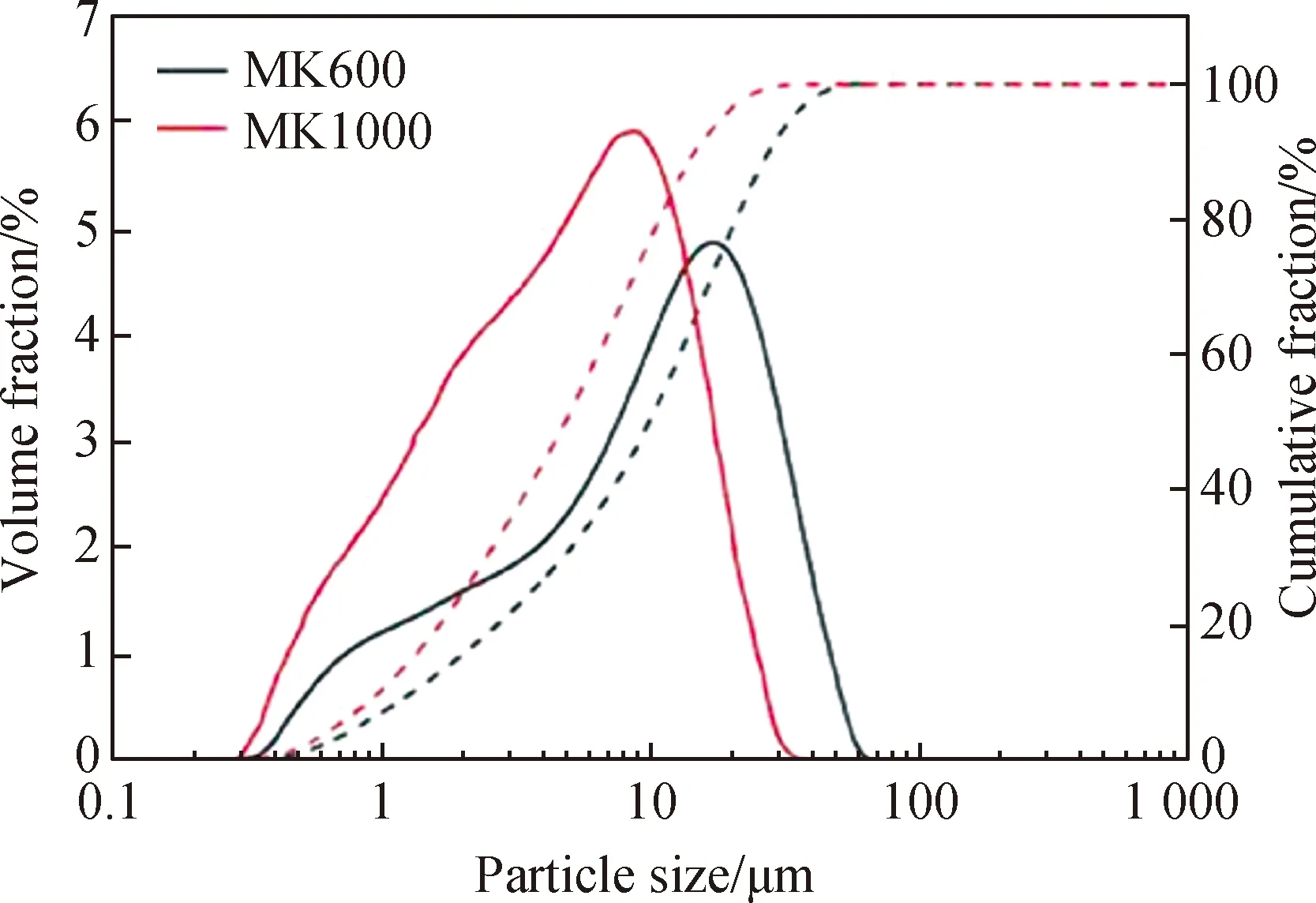

原材料的主要化学组成如表1所示,物相组成如图1所示。水泥为北京金隅集团生产的P·O 42.5级普通硅酸盐水泥,主要矿物组成有硅酸三钙(C3S)、硅酸二钙(C2S)、石膏(CaSO4·2H2O)、铝酸三钙(C3A)、铁铝酸四钙(C4AF)及石英等(见图1(a))。偏高岭土由平朔矿区高岭岩型煤矸石煅烧制成,粒径分别为600目(23 μm)和1 000目(13 μm),分别记为MK600、MK1000,其物相组成、粒径分布及微观形貌分别见图1(b)、图2和图3。细集料为细度模数为2.76的天然河砂;粗骨料为连续粒级的碎石,最大粒径为25 mm,表观密度为2 523 kg/m3,堆积密度为1 431 kg/m3;减水剂为北京杨杨润华科技开发有限责任公司生产的聚羧酸高性能减水剂,减水率为25%。

图1 原材料的物相组成

图2 偏高岭土的粒径分布

图3 偏高岭土的SEM照片

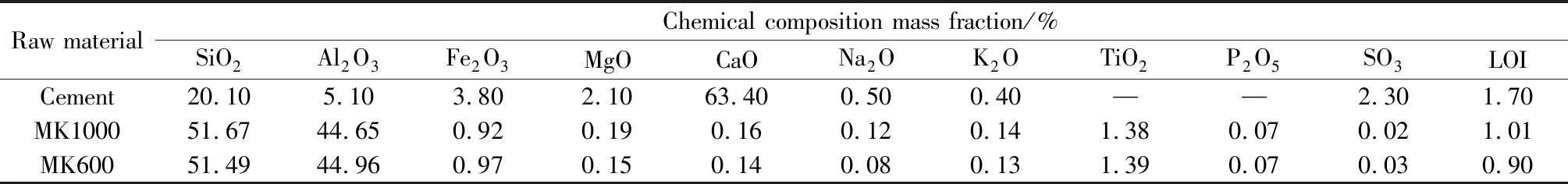

表1 原材料的主要化学组成

1.2 试验配合比

为了对比研究不同掺量、不同细度的偏高岭土对混凝土力学性能的影响,采用1 000目和600目的偏高岭土分别以0%、5%、10%和15%(质量分数,下同)等量取代水泥制备混凝土,混凝土水胶比固定为0.4,具体配合比如表2所示。

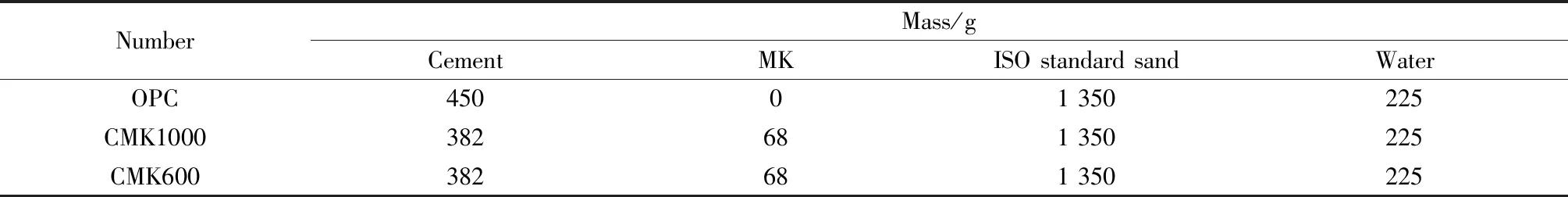

表2 混凝土试验配合比

为了对比研究偏高岭土细度对其活性的影响,制备了一组不含任何矿物掺合料的对照组OPC和两组掺量为15%且粒度分别为1 000目和600目的偏高岭土水泥胶砂,即CMK1000和CMK600。水泥胶砂具体配合比如表3所示。

表3 水泥胶砂试验配合比

1.3 分析和测试

1.3.1 偏高岭土活性测试

主要通过测试偏高岭土的活性指数来表征偏高岭土的活性。按照《高强高性能混凝土用矿物外加剂》(GB/T 18736—2017)对偏高岭土进行活性指数测试。

1.3.2 抗压强度测试

按照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)在3、7、28、56和90 d用100 mm×100 mm×100 mm的立方块测定混凝土抗压强度。按照《水泥胶砂强度检验方法(ISO法)》(GB/T 17617—2021)在3、7、28 d测定胶砂试块抗压强度。

1.3.3 微观结构表征

采用X射线衍射仪(Rigaku D/MAX-2500PC)对净浆试样进行物相分析,采用Cu Kα辐照,工作电压为45 kV,电流为100 mA,扫描速率为4 (°)/min,扫描范围为2.5°~70°。

采用热重分析法(TGA/DSC-1,Mettler Toledo)分析了水泥浆体在各温度段质量损失,结合水泥浆体中不同水化产物的热分解温度进行定量分析。样品从30 ℃到1 100 ℃在氮气气氛下以10 ℃/min的恒定速率加热。

采用扫描电子显微镜(JSM-6380 LV)对试样的微观形貌进行分析。

采用氮吸附法(麦克TriStar II 3flex)分析水泥硬化浆体的孔结构。

2 结果与讨论

2.1 偏高岭土活性分析

图4为胶砂3、7、28 d抗折和抗压强度变化趋势。由图4可知,在3 d时,偏高岭土的掺入对胶砂抗折强度的影响无明显规律,但随着偏高岭土的掺入及其细度的减小,胶砂抗压强度逐渐降低。造成这一现象的原因:一是水泥水化速度比偏高岭土快,在偏高岭土等量替代水泥后,胶砂材料体系中水泥量减少,因此在前期相同时间内,掺偏高岭土水泥胶砂的凝胶产生量小于纯水泥胶砂,颗粒间孔隙多,结构密实度低,造成强度降低;二是在水化早期,水泥生成水化产物的碱度不能满足激活偏高岭土的要求,这个龄期的偏高岭土主要是以物理填充的方式参与到胶砂体系中,因此对整个胶砂体系的力学性能产生了不良的影响[13]。

图4 不同细度偏高岭土胶砂3、7、28 d强度

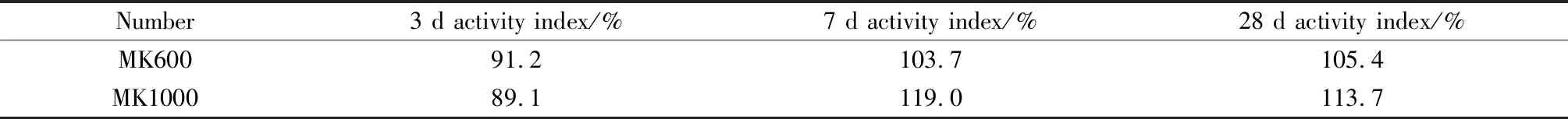

掺偏高岭土胶砂在7 d后抗折、抗压强度均随偏高岭土细度的减小而逐渐增大,在28 d时,掺600目偏高岭土水泥胶砂CMK600、掺1 000目偏高岭土水泥胶砂CMK1000的抗压强度分别较基准组OPC增加了5.4%和13.7%。表4为偏高岭土活性指数结果,由表4可知,在28 d时,MK600和MK1000活性指数分别为105.4%和113.7%,即偏高岭土细度越小,其火山灰活性越强。

表4 固定用水量下偏高岭土的活性指数结果

2.2 偏高岭土对混凝土力学性能的影响

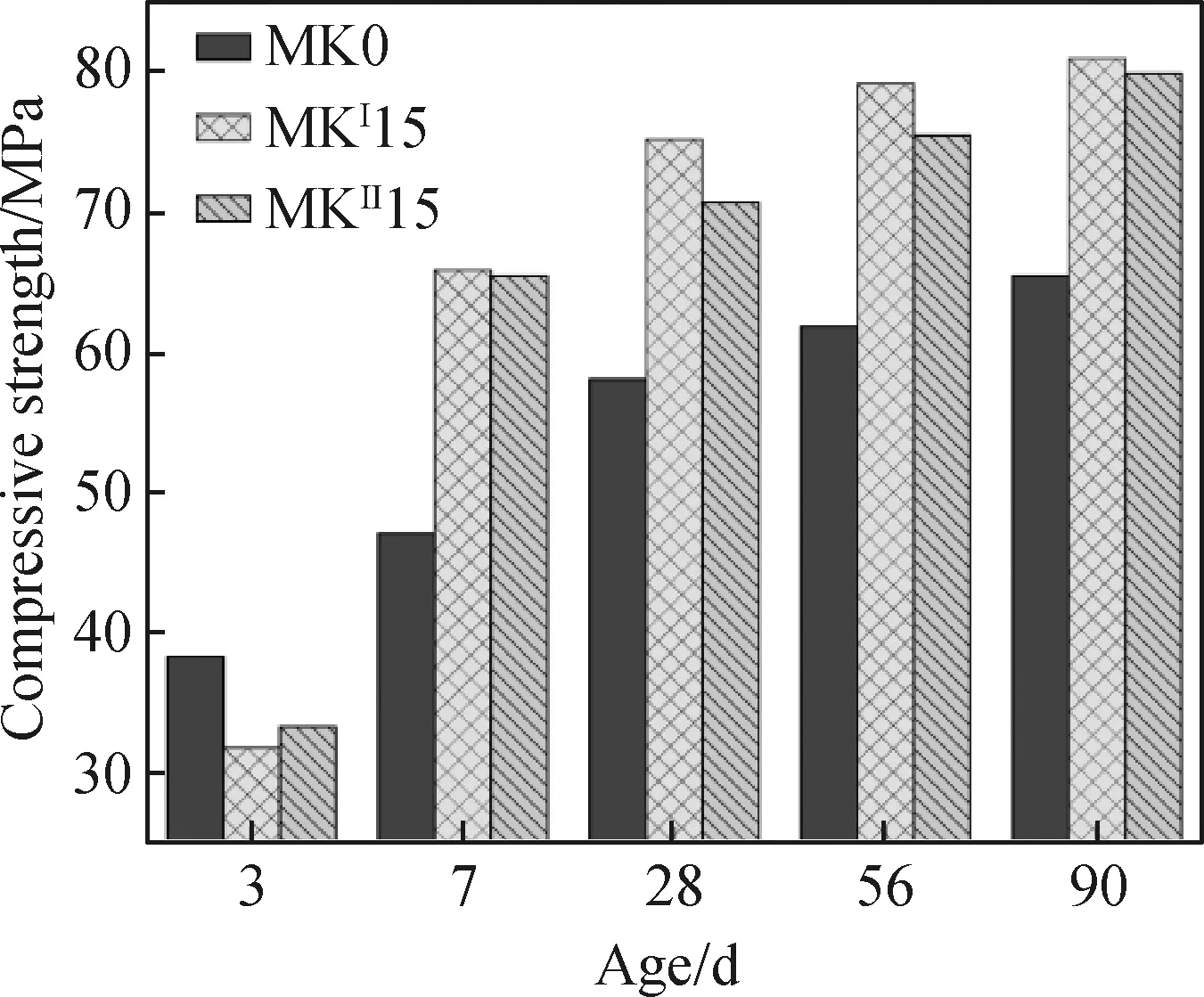

图5表示偏高岭土掺量对混凝土抗压强度的影响。由图5可知,3 d时偏高岭土的掺入会降低混凝土抗压强度,其影响机理与胶砂相似。但随着龄期的增长,偏高岭土对混凝土抗压强度的增强效果逐渐显著,在7 d时掺偏高岭土混凝土抗压强度已经全部高于基准组混凝土,且随着偏高岭土掺量的增加其强度增加,其中15%掺量最优,在7、28、56、90 d时,MKⅠ15抗压强度分别为65.8、75.2、79.2、81.0 MPa,比基准组MK0分别提高了39.7%、29.2%、27.9%和23.7%。这说明偏高岭土在3 d后水化非常快,对混凝土早期强度提升非常明显。

图5 偏高岭土掺量对混凝土抗压强度的影响

图6表示偏高岭土细度对混凝土抗压强度的影响。由图6可知,偏高岭土不论细度多少,在3 d时都不参与水化反应,混凝土强度均低于基准组。而随着龄期的增长,粒径更细的MKⅠ15的抗压强度更高。即偏高岭土细度越小,其活性越强。

图6 偏高岭土细度对混凝土抗压强度的影响

2.3 偏高岭土对混凝土微观结构的影响

2.3.1 XRD分析

图7为掺偏高岭土试样水化7 d的XRD谱,其中P0为纯水泥净浆试样,1000-P5、1000-P10、1000-P15分别为1 000目偏高岭土分别以5%、10%、15%(质量分数)等量取代水泥制备的净浆试样,600-P15为600目偏高岭土以15%等量取代水泥制备的净浆试样。由图7可知,在水化龄期为7 d时,偏高岭土的掺入并未改变水泥水化产物的种类,水化产物的晶相主要有氢氧化钙(CH)、钙矾石(ettringite)、类水滑石(hydrotalcite)等,水化硅酸钙(C-S-H)凝胶等非晶相的水化产物未能被XRD检测出来。随着偏高岭土掺量的增加,CH含量减少,说明偏高岭土在7 d时已经与水泥进行二次水化。

图7 掺偏高岭土试样水化7 d的XRD谱

图8为掺偏高岭土试样水化28 d的XRD谱。与图7相比可知,未掺偏高岭土试样P0的CH含量随水化龄期的增长而增加,说明在28 d内水泥水化程度一直在加深。掺偏高岭土试样28 d时CH含量与7 d相比明显减少,说明在7~28 d掺偏高岭土试样水化剧烈,偏高岭土中活性Al2O3和SiO2与CH反应而导致CH减少的速度大于水泥水化产生的速度。比较28 d时600-P15和1000-P15两组试样的XRD谱,发现掺有偏高岭土细度更小的1000-P15组CH含量更少,说明偏高岭土细度越小其二次水化反应速度越快,生成C-S-H等凝胶量越多,从而填充混凝土孔隙,提高混凝土密实度,使混凝土力学性能更佳[14-15]。

图8 掺偏高岭土试样水化28 d的XRD谱

2.3.2 TG-DTG分析

表5为混凝土试样在不同温度的热分解情况。图9为掺偏高岭土试样水化7 d的综合热分析图。由图9可知,在DTG曲线50~200 ℃有两个谷叠加在一起,伴随TG曲线上质量损失,主要原因为水分的逸出及C-S-H凝胶、钙矾石等的失水[16]。在450 ℃附近DTG曲线上出现的谷伴随TG曲线上的质量损失主要为水泥水化产物CH的分解,其反应式如式(1)所示。

表5 试样在不同温度的热分解情况[17]

(1)

在700 ℃附近DTG曲线上出现的谷伴随TG曲线上的质量损失主要为水泥中少量的CH被碳化成碳酸钙,然后被热分解后产生二氧化碳气体逸出,其反应式如式(2)、(3)所示。

(2)

(3)

根据上述反应式,将DTG曲线在450 ℃附近的谷对应的TG曲线上的质量损失设为A,将DTG曲线在700 ℃附近的谷对应的TG曲线上的质量损失设为B,则CH的总含量W的计算公式如式(4)所示。

W=A×74/18+B×74/44

(4)

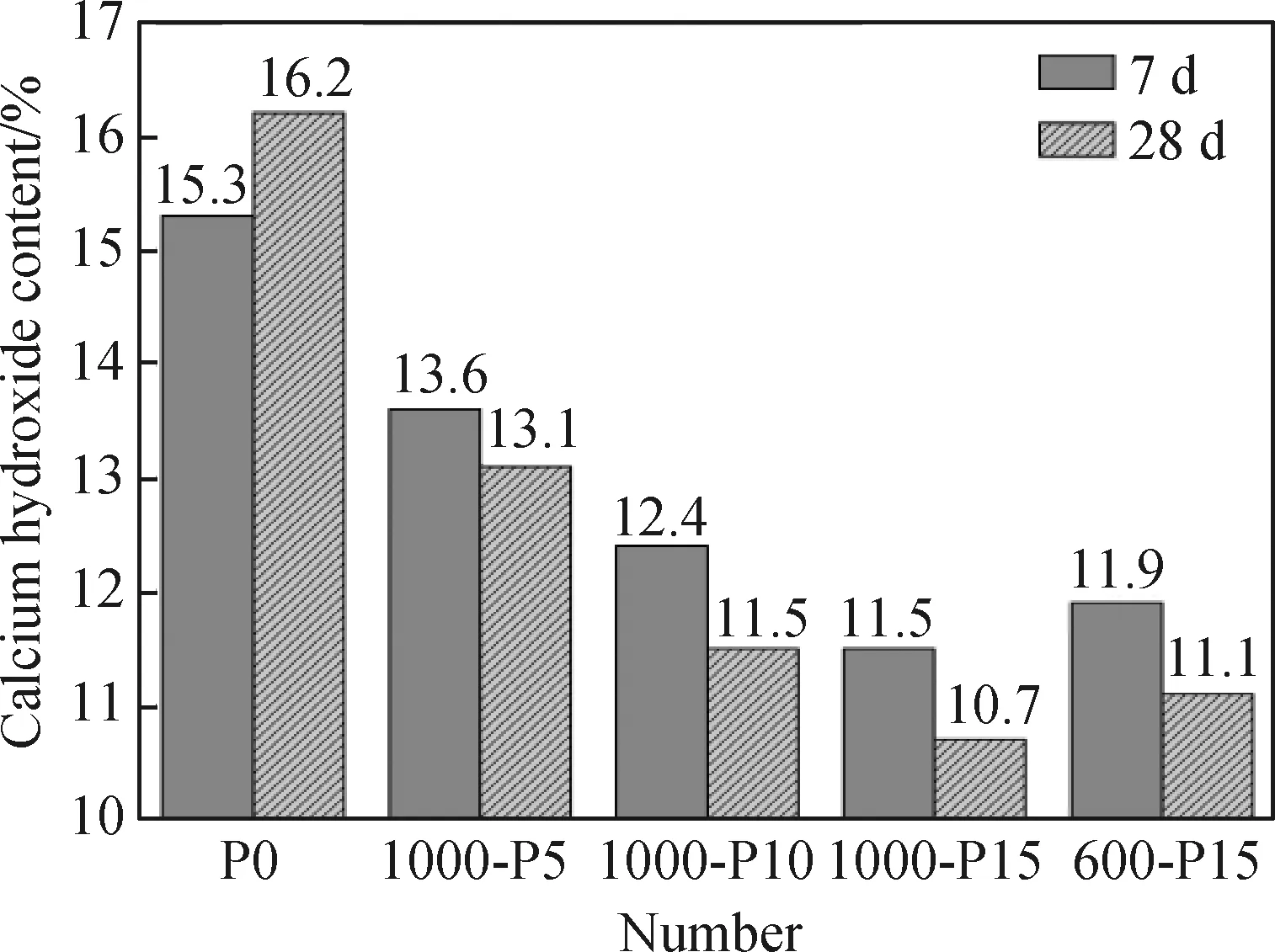

对应图9中TG、DTG曲线各温度段质量损失,结合式(4)计算得:在水化7 d时,P0组CH含量为15.3%(质量分数,下同),1000-P5组CH含量为13.6%,1000-P10组CH含量为12.4%,1000-P15组CH含量为11.5%,600-P15组CH含量为11.9%。

图10为掺偏高岭土试样水化28 d的综合热分析图。对应图10中TG、DTG曲线各温度段质量损失,结合式(4)计算得:在水化28 d时,P0组CH含量为16.2%,1000-P5组CH含量为13.1%,1000-P10组CH含量为11.5%,1000-P15组CH含量为10.7%,600-P15组CH含量为11.1%。

图10 试样水化28 d综合热分析图

图11为掺偏高岭土试样水化7、28 d时水化产物CH的含量。由图11可知,随着水化龄期的增加,未掺偏高岭土试样中CH含量由15.3%增长到16.2%,说明其28 d内水化反应一直在进行,水化程度加深。对于掺偏高岭土试样,随着水化的进行,CH的含量逐渐降低,这是由于偏高岭土中活性SiO2和Al2O3与CH反应,部分CH被消耗,这也表明偏高岭土在7 d时就参与了水化反应。同一水化龄期时,CH含量随着偏高岭土掺量的增加而降低,这是由偏高岭土自身的火山灰效应引起的,表明偏高岭土-水泥体系中偏高岭土掺量越多其水化越激烈。比较1000-P15和600-P15两组水泥浆体CH含量,发现偏高岭土细度越小,水化反应越剧烈,对相关材料性能提升效果越好。

图11 掺偏高岭土试样氢氧化钙含量

2.3.3 SEM分析

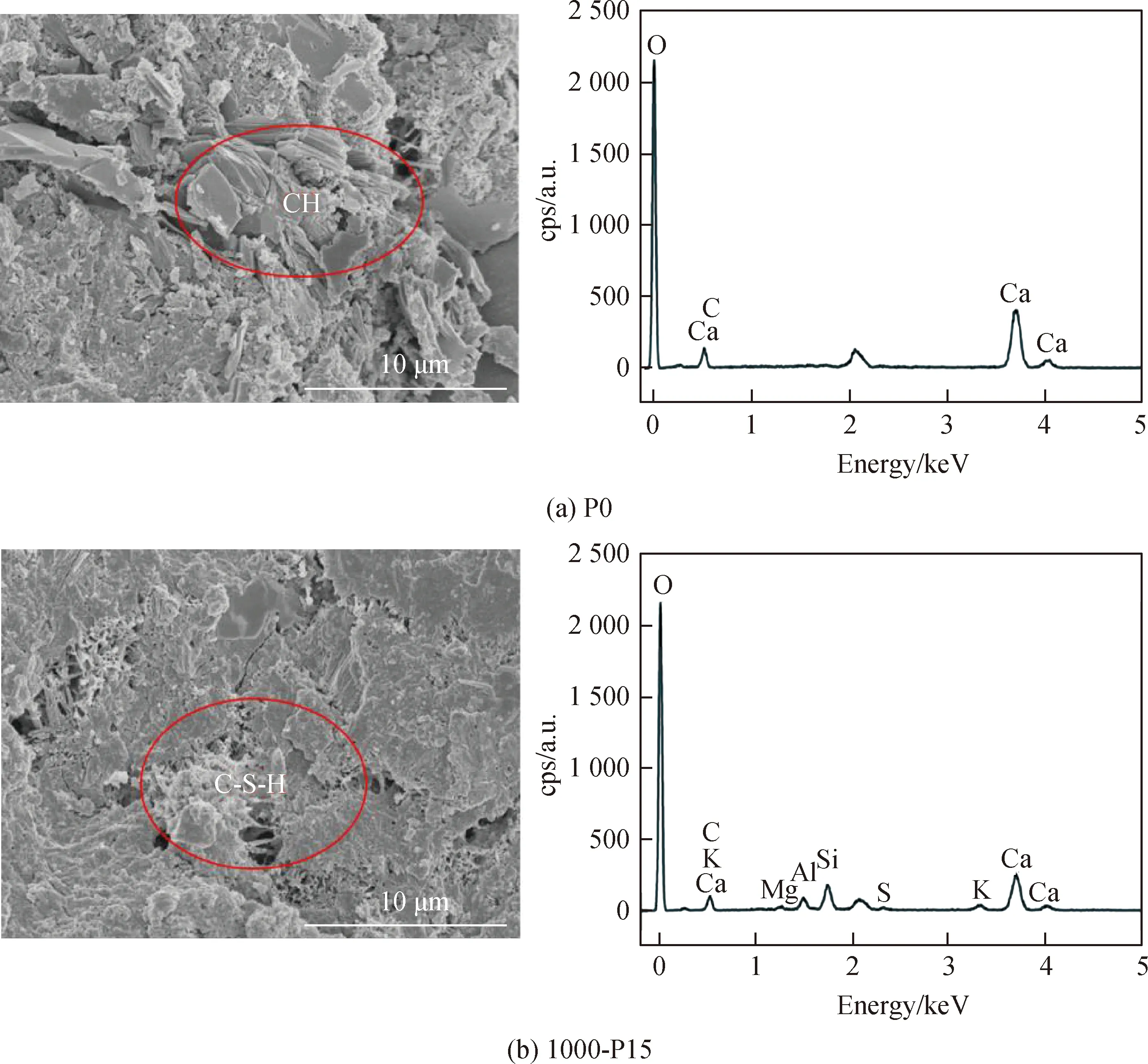

图12为P0和1000-P15两组试样水化28 d时的SEM照片和EDS谱。由图12可知:未掺偏高岭土P0组试样表面含有大量片状CH及针棒状钙矾石,C-S-H凝胶量较少,不利于试样强度的发展;与P0组相比,1000-P15组试样孔隙中填充大量絮状C-S-H凝胶和钙矾石,絮状的凝胶相互交织在一起包裹在钙矾石表面,填充孔隙,增加试样致密性,有效提升试样的力学性能,这与上述XRD、TG-DTG数据分析结果相对应。

图12 试样水化28 d时的SEM照片和EDS谱

2.3.4 孔结构分析

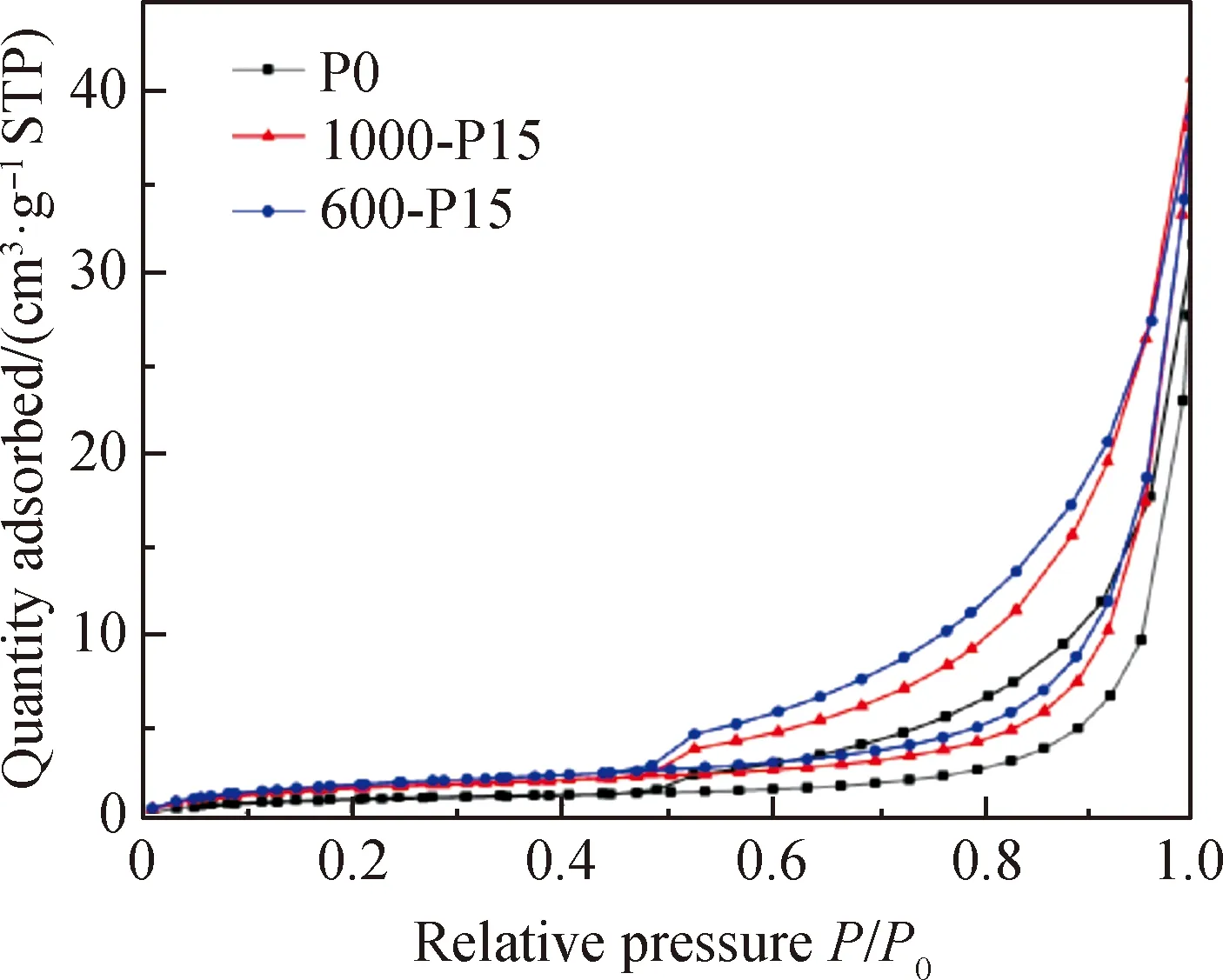

图13为掺偏高岭土试样28 d时的吸附-脱附等温线。图13中各试样均属于Ⅱ型等温线,呈“S”型,该吸附等温线在相对压强P/P0<0.5以前较平缓上升,呈凸起状,在P/P0>0.5时,等温线急速上升,表明毛细凝聚现象出现[18]。在图13中观察到等温线滞后现象,即吸附等温线与脱附等温线不重合,形成滞后环。这是因为毛细凝聚开始发生时是在孔壁的环状吸附膜液面进行,而脱附在孔的球形弯月液面开始,从而吸附、脱附等温线间形成了一个滞后环,根据国际纯粹与应用化学联合会(IUPAC)分类,滞后环分为四种类型介孔回滞环[19]。图13所示为H3型回滞环,同时根据回滞环形状推测试样内部存在平板狭缝结构或楔形结构的毛细孔。

图13 不同偏高岭土掺量试样28 d时低温氮气吸附-脱附等温线

由于氮气在液化过程中,除产生毛细张力外还产生一种抗拉强度效应,脱附曲线在4 nm附近出现假峰[20],因此本研究采用吸附曲线计算各组试样的孔径分布。图14为掺偏高岭土试样养护28 d孔径分布。从图14中可以看出,随着偏高岭土的掺入,峰值逐渐向左偏移,即试样的最可几孔径变小,其中1000-P15组试样最可几孔径为29.63 nm,600-P15组最可几孔径为29.97 nm,P0组最可几孔径为46.38 nm,P0组最可几孔径远远大于掺偏高岭土的两组。可见偏高岭土可以显著改善孔隙结构及孔径大小,这主要是由于偏高岭土与水泥水化产物发生二次水化反应,产生大量C-S-H凝胶及水化铝酸钙(C4AH13)等物质,填充孔隙,进而增加水泥净浆密实度,提高混凝土的力学性能等宏观性能。

图14 不同偏高岭土掺量试样养护28 d孔径分布

3 结 论

1)偏高岭土的活性随着细度的减小而增强。600目和1 000目偏高岭土的28 d活性指数分别为105.4%和113.7%。

2)偏高岭土的掺入有效提高了混凝土的抗压强度。当偏高岭土细度为1 000目、掺量为15%时,混凝土抗压强度最高,试件在7、28、90 d抗压强度分别为65.8、75.2、81.0 MPa,比未掺偏高蛉土混凝土分别提高了39.7%、29.2%和23.7%。

3)偏高岭土的掺入并未改变水泥水化产物的种类,水化产物主要由C-S-H、氢氧化钙、钙矾石和类水滑石组成。偏高岭土的掺入对混凝土力学性能的提高主要归因于偏高岭土与水泥水化产物氢氧化钙发生二次水化反应,产生大量C-S-H凝胶及水化铝酸钙(C4AH13)等物质,填充孔隙,进而增加结构密实度。