搅拌站废料对胶砂性能的影响

胡玉婷

(中铁十八局集团第五工程有限公司,天津 300450)

0 引言

在我国大部分地区,建筑用砂主要采用的是天然砂和机制砂。 然而,随着基础建设的不断发展,优质砂资源逐渐减少,甚至出现天然砂和机制砂短缺的窘境[1]。 与此同时,水泥生产行业带来的碳排放量大,在建设过程中急需降低水泥用量,以符合国家倡导的可持续发展战略。 因此,探寻新型建筑材料,替代部分水泥和天然砂,以制备水泥基材料显得较为迫切[2,3]。

从现有工业体系中,开发具有潜在活性的固体废弃物作为水泥基材料原材料是一种常用的研究思路和技术[4,5]。 混凝土搅拌站生产过程中会产生大量碱性的废料和废液,直接排放会对当地水源和土壤造成环境污染[6],而废料和废液中含有一定量的水泥、粉煤灰、矿粉和其他胶凝材料组分以及不同尺寸的粗细骨料[7,8],经过相应的技术处理后,具有成为水泥基材料原材料的潜力。张岩岩[9]通过测试抗压强度、SEM 和孔结构,研究了搅拌站污泥取代水泥对砂浆性能的影响。 结果表明,随着搅拌站污泥掺量增加,砂浆强度降低,但掺量小于10%时与基准组强度相近。 张敏[10]通过测试抗压强度、干燥收缩和SEM,研究了新、老搅拌站污泥粉对混凝土性能的影响。 结果表明,新搅拌站污泥粉掺量不超过10%增加了混凝土抗压强度,同时降低了干燥收缩。 这表明搅拌站废料应用于水泥基材料具有可行性。 搅拌站废料资源化利用符合国家倡导的“无废城市”建设战略,而固废资源化利用也是建筑行业实现“双碳”目标的重要举措。

基于此,将搅拌站废料粉和废料砂分别取代部分水泥和标准砂制备胶砂,研究搅拌站废料对胶砂流动度和强度的影响,结合扫描电镜研究内部微观结构,揭示其影响机理,从而减少搅拌站废料的无序排放,实现其高附加值利用。

1 原材料和实验方案

1.1 原材料

试验所用的水泥为P·O42.5 级水泥,比表面积为348 m2/kg;所用的搅拌站废料来源于残存于混凝土搅拌车内,生产时间在2 h 内的新拌混凝土,搅拌站废料砂细度模数为2.4;搅拌站废料粉比表面积为451 m2/kg,28d 的活性指数为81%。 混凝土搅拌站生产废料粉和废料砂的生产工艺,如图1 所示。 采用ISO 标准砂;拌和水选用城市自来水。 水泥和搅拌站废料粉的化学成分,见表1。

图1 搅拌站废料粉和废料砂的生产工艺

表1 水泥和搅拌站废料粉的化学成分%

1.2 试件制备

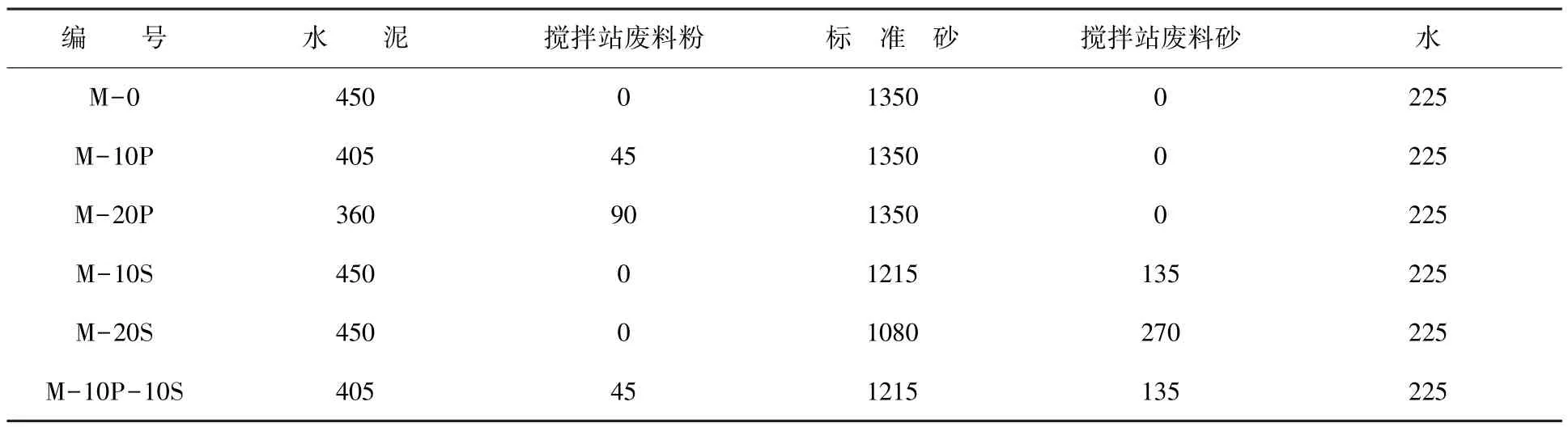

胶砂是由水泥、搅拌站废料粉和废料砂、标准砂和水混合而成,其质量配合比,见表2。 试验共设计6 组配合比,其中M-0 为不掺搅拌站废料粉和废料砂的基准组,M-10P 和M-20P 分别为搅拌站废料粉取代10%和20%水泥的胶砂试件;M-10S 和M-20S 分别为搅拌站废料砂取代10%和20%标准砂的胶砂试件;M-10P-10S 为搅拌站废料粉取代10%水泥,同时搅拌站废料砂取代10%标准砂的胶砂试件。 胶砂水胶比恒定为0.5。

表2 搅拌站废料的胶砂配合比g

先将水泥、搅拌站废料粉和废料砂以及标准砂干拌2 min 混合均匀,加水继续搅拌3 ~4 min,而后测定拌和物流动度,随后将胶砂倒入40 mm×40 mm×40 mm 塑料模具中成型,将成型好的模具放到振动台上振动60 次,使胶砂变得均匀密实,贴上标签,置于温度(20±2)℃,湿度95%的养护箱中直至脱模和测试龄期。

1.3 试验方法

不同搅拌站废料粉和废料砂的胶砂流动度,采用水泥胶砂流动度测定仪(型号HFD-LDD-3)按照(GB/T2419-2005)《水泥胶砂流动度测定方法》进行测试。

采用水泥胶砂搅拌机(型号JJ-5)成型胶砂,24 h 后拆模,养护至3 d、7 d 和28 d 龄期时,测试其立方体抗压强度,使用3 个立方体试件抗压强度的平均值,作为每组试件的抗压强度,具体参照(GB/T17671-2021)《水泥胶砂强度检验方法(ISO 法)》进行。

胶砂微观形貌采用电子扫描显微镜(型号JSM-6360LV)进行分析。

2 试验结果与讨论

2.1 废料对胶砂流动度的影响

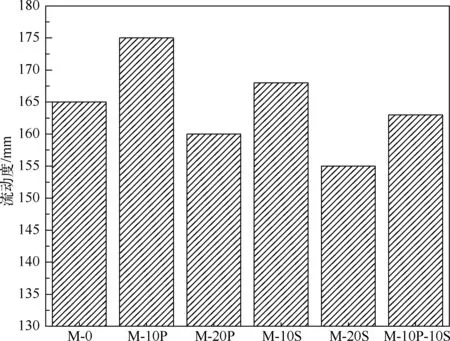

流动度是反映胶砂工作性能的一个重要指标。 图2 为搅拌站废料对胶砂流动度的影响。 由图2 可知,胶砂流动度随搅拌站废料掺量增加,呈先增后减的趋势,掺加10%的搅拌站废料粉和搅拌站废料砂分别取代水泥和标准砂的胶砂流动度分别为175 mm 和168 mm,相比于基准组M-0 分别提高了6%和1.81%;而掺加20%的搅拌站废料粉和搅拌站废料砂分别取代水泥和标准砂的胶砂流动度分别为160 mm 和155 mm,相比于M-0分别减小了3.03%和6%;而同时掺加10%搅拌站废料粉和10%搅拌站废料砂时,胶砂流动度略小于基准组。

图2 不同掺量搅拌站废料对胶砂流动度的影响

掺加少量搅拌站废料粉或搅拌站废料砂改善了胶砂流动度,进一步增加掺量则会降低胶砂流动性。 由于废料粉颗粒细、活性低,细小颗粒可以起到填充效应,少量废料粉能够填充浆体中部分空隙,释放更多的自由水,与水泥和砂形成连续的水膜。 胶砂内部水膜之间起着润滑剂的作用[11],提高了胶砂流动性[12-16]。 此外,因为废料粉比表面积大,含有较多的内部孔隙,吸收水分,因此随着掺量增加,部分自由水被吸附导致需水量增加[17,18],同时降低了固体颗粒的水膜厚度,使得内部阻力增大导致胶砂拌和物流动度减小[19]。另一方面,相比于标准砂,掺加少量废料砂有助于增加流动度;但是废料砂中存在大量相互连通的孔隙,其孔隙率和吸水率均比标准砂大,导致胶砂吸水能力增强,表面吸附水增加,内部阻力增大,从而引起胶砂流动度下降[20,21]。

2.2 废料对胶砂抗压强度的影响

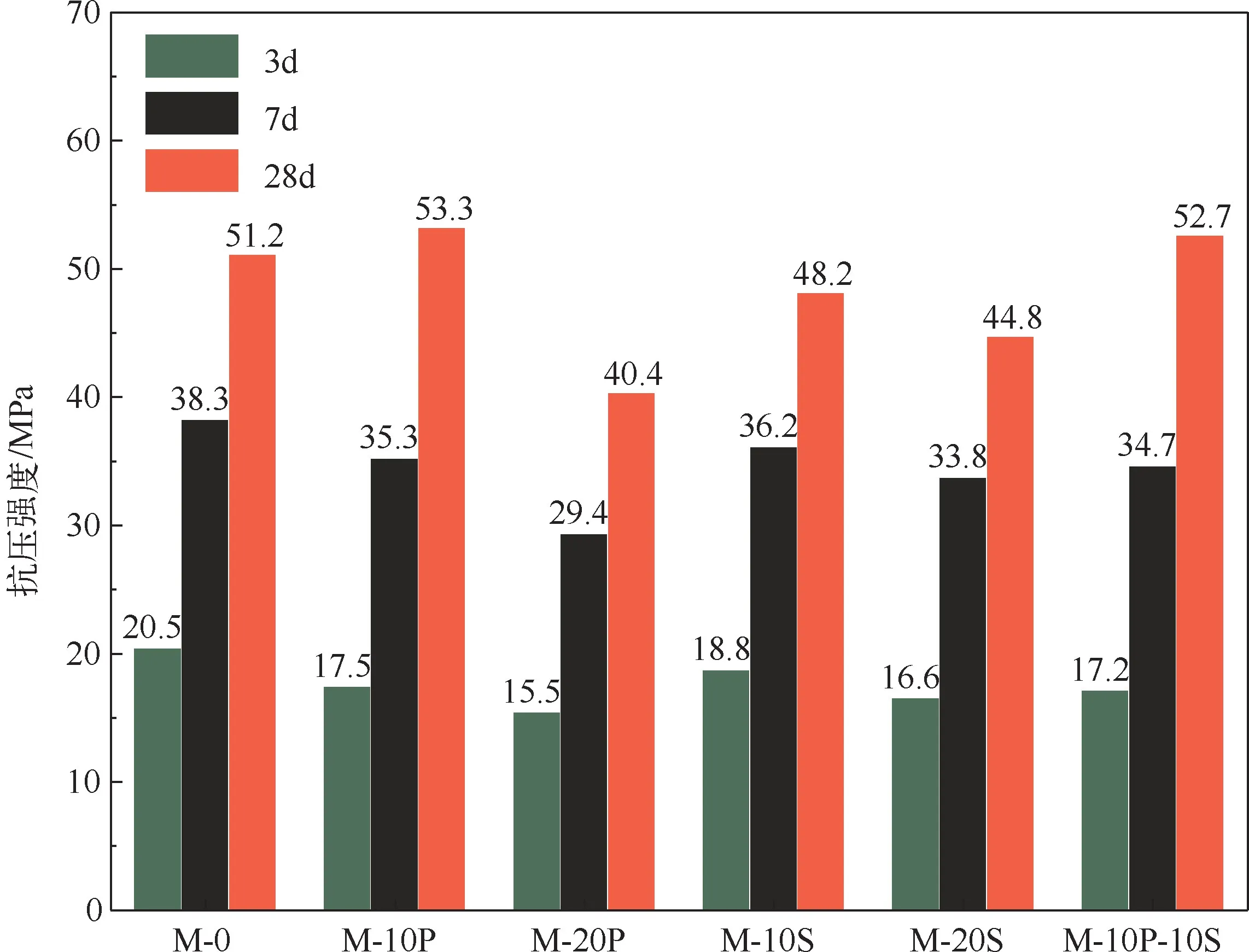

搅拌站废料粉和废料砂对胶砂3d、7d 和28d的抗压强度影响,如图3 所示。 由图3 可知,随着搅拌站废料粉或废料砂掺量的增加,胶砂抗压强度呈下降趋势。 在早龄期3 d 和7 d 时,搅拌站废料胶砂的抗压强度低于基准组胶砂。 养护至28 d,掺加10%和20%搅拌站废料粉的胶砂抗压强度分别为53.3 MPa 和40.4 MPa,相比于基准胶砂分别增加了4.1%和降低了21.1%;掺加10%和20%搅拌站废料砂的胶砂抗压强度分别为48.2 MPa 和44.8 MPa,相比于基准胶砂分别降低了5.9%和12.5%;而同时掺加10%搅拌站废料粉和10%废料砂的胶砂28d 抗压强度相比于基准胶砂增长了2.9%,也高于单掺20%搅拌站废料粉或废料砂的胶砂。 究其原因在于混凝土搅拌站废料含有未水化颗粒,会发生二次水化反应,产生更多的水化产物[22],随着养护龄期增长,有助于提高抗压强度;但随着废料掺量的逐渐增大,废料稀释作用的效果逐渐明显,导致水化产物量减少,降低了胶砂抗压强度[23]。 而搅拌站废料砂由于具有较大的孔隙率和吸水率,会吸附周围的自由水,降低胶砂的工作性,减少了水泥水化所需的用水量,导致生成的C-S-H 凝胶减少,不利于提高抗压强度[24]。

图3 不同掺量搅拌站废料对胶砂抗压强度的影响

2.3 废料对胶砂微观形貌的影响

选取有代表性的胶砂试件,观察其28d 微观形貌,如图4 所示。 从图4 可以看出,基准胶砂具有较为紧密的内部微观结构,未见明显的大孔孔隙和微裂缝,水化产物含量较多,少量细孔孔隙分散其中;掺加10%搅拌站废料粉胶砂,水化产物更多,其原因可能在于废料粉中含有未水化颗粒,发生二次水化反应,产生了更多水化产物。 此外,微小颗粒填充了较大孔隙,改善其孔隙结构,相比于基准胶砂,内部微观结构更加紧密,未见连通的孔隙和微裂缝等缺陷;掺加10%搅拌站废料砂胶砂内部存在明显的孔隙和微裂缝,部分大孔孔隙和裂缝连通,内部结构较为疏松,水化产物较少;而掺加10%搅拌站废料粉和10%搅拌站废料砂的胶砂内部结构也较为紧密,没有连通的大孔隙和裂缝,这与胶砂抗压强度发展规律对应。

图4 搅拌站废料胶砂微观形貌

3 结论

(1) 掺加10%搅拌站废料粉或废料砂有利于提高胶砂流动度,但掺加20%搅拌站废料粉或废料砂,或同时掺加10%搅拌站废料粉和10%废料砂降低了胶砂流动度。

(2) 混凝土搅拌站废料胶砂早龄期抗压强度低于基准胶砂;掺加10%搅拌站废料粉的胶砂28d 抗压强度高于基准胶砂。 而同时掺加10%搅拌站废料粉和10%废料砂的胶砂28d 抗压强度高于单掺20%搅拌站废料粉或废料砂的胶砂。

(3) 掺加10%搅拌站废料粉细化了胶砂内部孔隙;掺加10%搅拌站废料砂增加了胶砂内部孔隙,疏松了其内部结构;同时掺加10%搅拌站废料粉和10%废料砂胶砂内部结构也较为密实。