喷尘压力对磷酸二氢铵分散状况及抑制甲烷爆炸影响实验研究

李睿德,徐景德,张延炜,荣晶晶

(1. 华北科技学院,北京东燕郊 065201;2. 中国矿业大学(北京),北京 100083)

0 引言

煤炭开采伴随着多种安全风险,其中,瓦斯爆炸的风险严重威胁到矿工的生命安全,也给煤炭产业的可持续发展带来了挑战,探索和应用有效的爆炸抑制技术成为煤炭开采安全领域的一个重要研究方向[1,2]。

因此,国内外专家学者开展了在(粉剂、水、惰性气体)抑爆剂选取方面的研究。 张迎新[3]、陈金健[4]、余明高[5]利用不同实验设备,通过对瓦斯爆炸超压的变化分析,进行喷射不同种惰性气体对瓦斯爆炸的抑制效果的研究。 裴蓓[6,7]、杨克[8]等采用喷射不同形式细水雾进行瓦斯爆炸实验,分析其对瓦斯爆炸超压以及火焰传播速度的影响。 其中磷酸盐中磷酸二氢铵作为ABC灭火剂的主要成分,各国学者对其展开了大量的研究,丁超[9]通过控制喷射超细ABC 粉体的剂量和抑爆装置触发的时间进行试验,观察分析这些参数对瓦斯爆炸的超压和火焰传播的影响。 张宇明[10]以粒径和ABC 粉体中磷酸二氢铵的含量作为控制变量,研究该变量对爆炸超压的影响。Qingming Liu[11]在长直管道中以爆炸超压变化为特征参数,分析ABC 粉体对甲烷/煤尘/空气爆炸的抑制效果,结果表明ABC 粉末云在抑制甲烷/煤尘/空气爆炸方面表现出高效性。 随着智能化和信息化的不断发展,主动式抑爆技术凭借其灵活的安装方式和精准的智能识别触发等优势日益受到关注。 配备主动式喷粉抑爆系统使得在爆炸发生后能够迅速喷出抑爆剂,形成抑爆云团可以迅速削弱瓦斯爆炸的强度,从而有效地减少瓦斯爆炸事故造成的损失[12]。 其中喷尘压力决定了抑爆云团的分散状况及对瓦斯爆炸抑爆效能的影响[13]。 现有研究尚未明确确定在不同磷酸二氢铵质量下,实现充分分散所需的喷尘压力。 为确保磷酸二氢铵发挥最佳的抑爆作用,有必要开展不同喷尘压力下对磷酸二氢铵抑爆效果影响的研究,考察喷尘压力对磷酸二氢铵分散状况及其抑爆效果的影响。

因此,本文采用不同的喷尘压力实现不同分散状况,喷射不同浓度磷酸二氢铵在60 L 定容燃烧弹内进行9.5%甲烷抑爆实验。 使用磷酸二氢铵纯度含量99%以上,试剂未经处理,粒径介于300 目与270 目之间。 通过高速摄像记录点火前分散状况,数据采集系统记录分析甲烷爆炸过程中的压力—时间数据,来评估不同喷尘压力下磷酸二氢铵的分散状况及其对甲烷爆炸抑制效果的影响,从而为实现最佳抑爆效果提供重要的实验依据。

1 理论分析

1.1 抑爆机理

磷酸二氢铵无色晶体固体,常见的晶体形式是正交晶系,使其在常温下稳定,但是在高温下会分解,如图1 所示。

图1 磷酸二氢铵构型图

磷酸二氢铵(NH4H2PO4)受热分解会吸收大量环境的热,发生分解,如下[14]:

在标准状况下,利用Hess 定律,计算磷酸二氢铵分解反应热量:

ΔH°fof products 为生成物标准生成焓,ΔH°fof reactants 为反应物标准生成焓。

通过查找标准生成焓的值得到[15]:

计算反应热量:

根据计算磷酸二氢铵受热分解会吸收热量116.7 kJ/mol。 因此,磷酸二氢铵抑制甲烷爆炸作用可以体现磷酸二氢铵吸热,吸收火焰前沿预热区热量。

在爆炸反应中甲烷高温分解生成的自由基·OH、·H,以维持链式反应。 这些自由基与NH4H2PO4热分解产生的N原子和PO·结合,表达为:

此外,产生的NH3(g)具有稀释可燃气、氧气浓度的作用[16]。 在甲烷爆炸过程中呈现爆炸压力峰值下降,以及爆炸相关时间参数延长[17,18]。

1.2 喷尘特征

根据流体动力学原理分析,喷尘压力(P0)通过影响射流速度进而对于磷酸二氢铵的分散性产生影响,这一影响可以通过伯努利方程来解释:

其中,ρ是空气密度;v是喷尘速度;P是流体压力。 整个系统保持能量守恒,随着喷尘压力增加,射流速度也会增加。 根据质量守恒方程可知,随着射流速度增加,喷流的质量流率也会增加,m·是质量流率,A是喷嘴的截面积。

粉尘颗粒与气流之间的相互作用进一步由颗粒的停留时间和颗粒的输运动力学描述。 粉尘颗粒的雷诺数Rep是一个重要的无量纲参数,表征颗粒在流体中的流动状况:

其中,d是颗粒直径;v是颗粒速度;μ是流体的动态粘度。

进一步考虑喷流的膨胀和混合过程,引入空气动力学效应和湍流效应,湍流能量方程如下所示。

其中,k表示湍流动能;表示湍流动能变化率;表示湍流动能的对流项,表示湍流动能随着流体运动而输送的过程;ε为湍流动能的耗散率。 喷尘压力的变化会影响流体速度进而影响湍流动能和耗散率,从而改变湍流的强度和特性。

此外,考虑到涡旋效应在流体中形成并影响颗粒运动,引入涡旋度ω方程:

在整个射流过程中,随着射流离开喷嘴,高速射流逐渐膨胀并与周围环境混合,磷酸二氢铵颗粒的动力学行为受到其惯性、流体阻力、重力和升力等多种力的作用,可以通过动力学方程来描述:

其中,mp是颗粒的质量;是颗粒速度;是颗粒所受的阻力;是升力,这些力共同决定了磷酸二氢铵在气流中的运动轨迹。

喷尘压力的不同导致复杂的流场,包括涡旋和湍流区域。 这种流场中的湍流和涡旋效应通过改变磷酸二氢铵在气流中的运动状态来影响其分散性,形成有效的抑爆云团。 然而,高速射流具有较大的惯性,可能导致喷射物质的流动不稳定,流线可能会较难形成均匀的分散态势。 不同的喷射条件可能导致流场结构的变化,从而影响磷酸二氢铵的分散范围和速度,当湍流和涡流过于强烈时,抑爆剂可能会在某些区域过度集中,而在其他区域分散不足,这可能导致爆炸抑制效果的不均匀性。

系统研究分散状况对磷酸二氢铵作为抑爆剂效能的影响,对于提高瓦斯爆炸防控的整体效果具有重要意义。 这不仅涉及抑爆剂的物理分散特性,还包括其在极端环境下的化学稳定性和反应动力学。 正确理解并优化分散状况,可以显著提高磷酸二氢铵在实际应用中的抑爆效率,为煤矿安全管理提供重要的技术支持。

2 实验系统及方法

2.1 实验系统

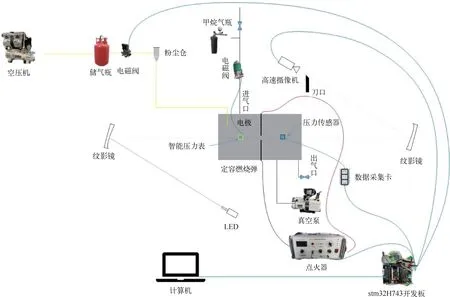

为研究不同喷尘压力下对磷酸二氢铵分散状况及抑爆效果的影响,设计了如图2 所示的实验系统。 该系统包括定容燃烧弹、进气系统、排气系统、喷尘系统、同步控制系统、点火系统、压力数据采集系统和纹影系统。

图2 实验系统图

定容燃烧弹是一个直径40 cm,高50 cm,容积为60 L 的圆柱形容器,两侧设有直径为14 cm 的观察窗,如图3 所示。 在实验前,进行了多次预喷尘试验,发现喷尘压力0.6MPa,喷尘时间100ms,可驱动粉尘仓50 g/m3磷酸二氢铵几乎完全喷入定容燃烧弹内,此时喷入定容燃烧弹内空气压力为5.25 kPa。

图3 定容燃烧弹

根据前期实验室的实验研究[19,20],放置不同位置压力传感器,压力变化趋势相同,所以选取1个压力传感器,布置在定容弹顶端位于电极间隙正上方,点火能量225 mJ,如图4 所示。

图4 压力传感器布置

2.2 实验方法及步骤

实验选取甲烷浓度为9.5%,分别加入低50 g/m3、中100 g/m3、高150 g/m3三种浓度磷酸二氢铵,即喷尘系统喷射3 g、6 g、9 g 质量磷酸二氢铵,选取0.6 MPa、0.8 MPa、1 MPa、1.2 MPa 喷尘压力进行驱动。

根据波义耳定律:

在0.8 MPa 的喷尘压力下,100 ms 压入60 L罐体气体的最终压入空气约为7 kPa。 而在1 MPa 压力下,通过计算预测气体的最终压力为8.75 kPa。 在进行了一系列的喷气实验后,观察到实际喷气压力与理论计算值非常接近,基本稳定在理论值上下5%的范围内,重复性好,能够可靠地模拟在不同喷尘压力条件下的瓦斯爆炸现象[21]。

实验工况见表1。

表1 实验工况

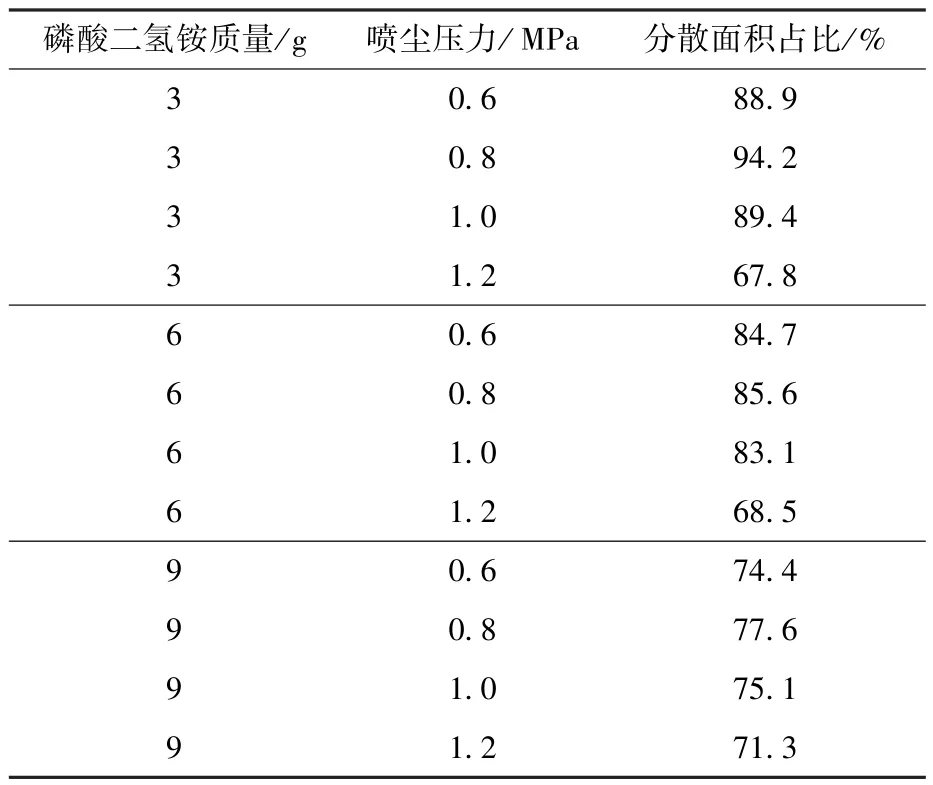

表2 不同喷尘压力下磷酸二氢铵分散面积占比

实验步骤如下:

(1) 按照试验系统图连接系统各部分。 用电子秤称量磷酸二氢铵抑爆材料,铺放在粉尘仓内。分别用空压机充气进入储气罐,使其与粉尘仓连通后储气罐压力表示数为0.6 MPa、0.8 MPa、1 MPa、1.2 MPa 作为喷尘压力,等待电磁阀触发驱动磷酸二氢铵喷入定容燃烧弹内。

(2) 打开真空泵,对定容燃烧弹抽真空,直到智能压力表显示-101 kPa 为止。 将智能压力表分别设定为-5.25 kPa、-7 kPa、-8.75 kPa、-10.5 kPa,此时进气口电磁阀处于非导通常开状态。 根据分压规律计算出注入9.5%甲烷空气预混气体所需要的甲烷和空气,先进入甲烷,再进行空气补足。当压力达到设定值时,此时还差空气驱动粉尘所压入的空气体达到9.5%浓度甲烷空气预混气体,智能压力表自动控制进气口电磁阀导通常闭。

(3) 进行同步控制。 通过开发板控制粉尘仓处电磁阀,设置持续喷尘100 ms,喷尘结束500 ms后[22],为保证能拍摄到点火前的分散状况,先触发高速摄像再进行点火器和数据采集卡的同步触发。 为减少误差,至少重复三次,选择重复性好的实验结果作为有效爆炸压力数据。

同时依据国家标准GB 803—2008,对数据采集系统采集到的不同喷尘初压磷酸二氢铵抑制甲烷爆炸压力—时间数据进行处理,以爆炸压力峰值、压力峰值时间,以及其他爆炸时间作为特征参数进行分析[23]。

最大压力上升速率(dP/dt)max,定义为压力-时间曲线上升阶段的最大斜率,是评估可燃气体爆炸强度的关键参数。 为了削减燃烧室形状对(dP/dt)max的影响,利用“三次方定律”关系,得到爆炸指数KG来表示,如下式[24]。KG作为一种反映爆炸强度的度量,指数越大可能导致更严重的爆炸后果[25]。

爆炸时间可分最大爆炸压力时间(Ta)也叫做爆炸持续时间,即记录从点火时刻到爆炸压力峰值时刻所用的时间;快速燃烧时间(Tb)即点火时刻到达最大压力上升速率时刻的时间;爆炸诱导时间(Tc),计算并记录压力提升7%的时刻[26]。

3 实验结果及分析

3.1 不同喷尘压力下磷酸二氢铵分散状况

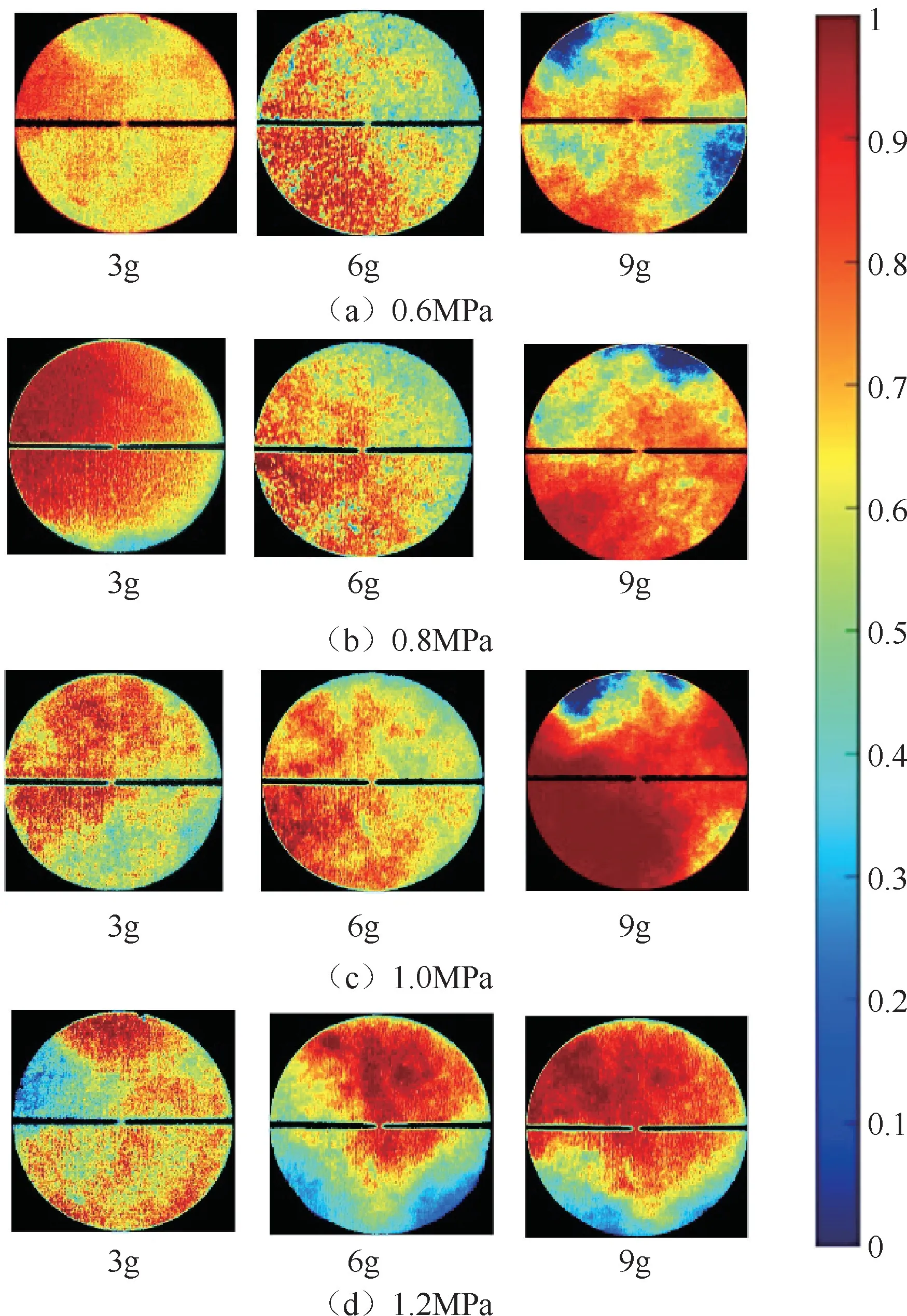

通过应用Matlab 进行图像处理,本研究将灰度图像转换成彩色映射的伪彩,以此增强图像的视觉效果和解释能力。 这种方法使得在不同喷尘压力和磷酸二氢铵浓度条件下,点火时刻的磷酸二氢铵分散情况得以清晰展示(如图5 所示)。在伪彩中,橙色的深浅被用来指示磷酸二氢铵的密度;具体来说,橙色越深表示磷酸二氢铵的密度越高,而蓝色越深则代表其密度越低。

图5 磷酸二氢铵在不同喷尘压力下的分散状况

通过分析3 g、6 g、9 g 磷酸二氢铵在不同喷尘压力下的分散状况,揭示了其分布特性。 使用Image-Pro Plus 软件,对磷酸二氢铵的分散面积占比进行了量化分析,其中超过70%的面积占比被认为是分散均匀的[27]。

对于3g 磷酸二氢铵,观察结果表明,在0.6MPa、0.8 MPa、1.0 MPa 的喷尘压力下,抑爆剂能够被有效地喷射出并均匀分散,其中0.8 MPa 下的分散面积占比最高,达到94.2%。 然而,在1.2 MPa的喷尘压力下,分散面积占比仅为67.8%,表明此时抑爆剂的分散不均,主要集中在上部。 这是由于高速射流的惯性效应及其引起的湍流和涡旋,导致了磷酸二氢铵颗粒的混合不均匀。

对于质量为6 g 的磷酸二氢铵,发现在不同的喷尘压力下(工况Ⅰ-2、Ⅱ-2、Ⅲ-2),分散面积占比分别为84.7%、85.6%、83.1%,显示出较为均匀的分散。 但在1.2 MPa 的喷尘压力(工况Ⅳ-2)下,分散面积占比下降至68.5%,这与3 g磷酸二氢铵的分散情况相似,未能完全布满视窗。

对于9 g 磷酸二氢铵的各工况(Ⅰ-3、Ⅱ-3、Ⅲ-3、Ⅳ-3),分散面积占比均超过70%,尽管存在未充满的区域。 特别是在0.8 MPa 喷尘压力下,分散面积占比达到最高,为77.6%,显示出相对较好的分散均匀性。

综上所述,喷尘压力能明显地影响磷酸二氢铵分散状况。 对于3 g、6 g 质量的磷酸二氢铵存在喷尘压力上限阈值,在达到1.2 MPa 喷尘压力时,由于高速射流惯性效应,分散状况变差。 对于9g 磷酸二氢铵,各喷尘压力喷射下,分散面积占比下降,但都达到70%以上,分散较为均匀。 0.6MPa、0.8 MPa、1.0 MPa 均能使各质量磷酸二氢铵分布均匀,其中0.8 MPa 喷尘压力下,分散状况相对较好。

3.2 不同喷尘压力下的磷酸二氢铵抑爆效果

图6 展示了在不同喷尘压力下,磷酸二氢铵对9.5%甲烷爆炸压力影响的时间曲线图。 从整体的压力-时间曲线来看,可以观察到以下特点:在0.6 MPa 的喷尘压力下,有三条分别对应于3 g、6 g、9 g 磷酸二氢铵的压力曲线。 这些曲线分布较为均匀,随着磷酸二氢铵含量的增加,甲烷的爆炸压力呈梯度下降,表明磷酸二氢铵有效地抑制了甲烷爆炸。 在0.8 MPa 和1.0 MPa 的喷尘压力下,两个条件下的压力曲线非常接近,说明在这两个压力水平下,磷酸二氢铵的抑爆效果相似。 而在1.2 MPa 的喷尘压力下,此时,各个压力曲线表现出较高的集中度。 这一特点揭示了在1.2 MPa的压力条件下,即便随着磷酸二氢铵含量的增加,其对甲烷爆炸的抑制效果也是四种喷尘压力条件中最弱的。

图6 9.5%甲烷爆炸压力-时间曲线图

如图7 所示,不同磷酸二氢铵质量下的爆炸压力峰值随喷尘压力的变化呈现出一致的趋势,即先减小后增加。 具体来说,在相同磷酸二氢铵浓度下,0.8 MPa 的喷尘压力表现出较为显著的抑爆效果,此时爆炸压力峰值相对较低。 特别是在9 g 磷酸二氢铵的情况下,观察到了最低的爆炸压力峰值,为337.2 kPa。

图7 不同喷尘压力驱动磷酸二氢铵的甲烷爆炸压力峰值

然而,在1.2 MPa 的喷尘压力下,磷酸二氢铵的抑爆效果相比于其他喷尘压力明显减弱。 即使在喷射最高质量的磷酸二氢铵情况下,爆炸压力峰值仍高达516.2 kPa。 这一结果表明,喷尘压力对于磷酸二氢铵的抑爆效果具有重要影响,且存在一个优化的喷尘压力范围,以达到最佳的抑爆效果。

通过python 处理压力—时间数据选取最大压力上升速率,由于爆炸指数KG可减少燃烧室形状的影响且与最大压力上升速率变化规律一致,所以选择KG进行分析,如图8 所示。

图8 不同喷尘压力对爆炸指数KG影响

进一步分析爆炸指数KG的变化,观察到不同磷酸二氢铵质量下的爆炸指数KG与爆炸压力峰值的变化具有一致性,也呈现出先减小后增加的趋势。 在相同磷酸二氢铵浓度下, 0.8 MPa 喷尘压力驱动时,爆炸指数最低,说明在此压力驱动条件下爆炸反应的发展速率得到了有效控制,减少了爆炸的整体危险性。 然而,在1.2 MPa 的喷尘压力下,其爆炸压力峰值较高,爆炸指数也相应较高,这可能意味着更剧烈的爆炸特性。

图9 为不同喷尘压力对磷酸二氢铵抑制9.5%甲烷爆炸的时间参数影响。 根据图9(a)的数据,观察到喷尘压力对最大爆炸压力时间(Ta)的影响随喷尘质量的增加而变得更为显著,这显著影响了整体爆炸的持续时间。 具体而言,在3g喷尘质量条件下,1.2 MPa 的喷尘压力导致爆炸持续时间最短,仅为100 ms,而在0.8 MPa 的压力下,爆炸持续时间延长,达到110 ms,相比之下爆炸速率减缓了9.1%。 在6g 磷酸二氢铵的条件下,爆炸持续时间的最长和最短情况与3 g 相同,但爆炸速率减缓了21.4%。 对于9g 喷尘质量,爆炸速率减缓达到39.4%。

图9 不同喷尘压力对9.5%甲烷爆炸时间参数影响

进一步地,图9(b)和(c)展示了快速燃烧时间(Tb)和爆炸诱导时间(Tc)的变化。 在1.2 MPa喷尘压力下,随着喷尘质量的增加,Tb和Tc时间的变化趋势相似且发展时间较短。 这一结果表明,在此喷尘压力下,磷酸二氢铵的分散状况影响了其对爆炸初始发展阶段的抑制效果,使得压力上升速率并未显著减缓。 相反,在0.6 MPa 的压力下,喷射6 g 和9 g 磷酸二氢铵时,Tc时间较长,这表明在这些条件下,磷酸二氢铵的热分解反应较为充分,有效吸收了甲烷爆炸环境温度,从而减缓了爆炸反应速率。 在0.8 MPa 的喷尘压力下,9 g 磷酸二氢铵的分散效果较好,增加了爆炸的快速燃烧时间,从而发挥出良好的抑爆作用。

综上所述,喷尘压力对磷酸二氢铵抑制9.5%甲烷爆炸的效果具有显著影响。 随着喷尘质量的增加,爆炸压力峰值在不同磷酸二氢铵质量下表现出先减小后增大的趋势,表明磷酸二氢铵在一定的喷尘压力范围内能有效抑制爆炸。 特别是在0.8 MPa 的喷尘压力下,喷射3 g、6 g 和9 g磷酸二氢铵时显示出较好的抑爆效果,表现为较小的爆炸压力峰值和较长的爆炸持续时间。 然而,在1.2 MPa 的喷尘压力下,抑爆效果明显减弱,即使在喷射最大质量的磷酸二氢铵条件下,爆炸压力峰值仍然较高。

4 结论

(1) 磷酸二氢铵的分散状况受喷尘压力的显著影响。 对于3g 和6g 质量的磷酸二氢铵,存在一个喷尘压力的上限阈值。 当喷尘压力达到1.2MPa时,其分散状况出现恶化。 相反,9 g 磷酸二氢铵在各喷尘压力下能够保持较为均匀的分散效果,特别是在0.8 MPa 的压力下,其分散效果表现尤为优异。

(2) 在0.8 MPa 喷尘压力下,喷射3 g、6 g 和9 g 磷酸二氢铵都表现出较好的抑爆效果,即爆炸压力峰值较小,爆炸指数最低,爆炸持续时间延长。 这表明在适中的喷尘压力条件下,磷酸二氢铵的分散和抑爆效果均相对较好。 而在1.2 MPa喷尘压力下,抑爆效果减弱,显示出高压力影响了其分散和抑爆效果。

(3) 喷尘压力显著影响磷酸二氢铵对9.5%甲烷爆炸的抑制效果。 随着喷尘质量增加,爆炸压力峰值与爆炸指数在不同喷尘压力下呈现先减小后增大的趋势。 在1.2 MPa 压力下,喷尘3 g 时到达爆炸压力峰值时间最短,而在0.8 MPa 压力下时间延长。 高喷尘压力下,磷酸二氢铵对爆炸初始发展的抑制效果减弱。

(4) 本次实验是在60 L 定容燃烧弹进行的,实现了磷酸二氢铵抑制甲烷爆炸的机理与基础数据积累。 从实用角度,还需要考虑尺度效应,需要在大尺度管道进行进一步模拟分析,加深理解和优化磷酸二氢铵在实际矿井条件下的应用。