湿法磷酸生产电池用磷酸二氢铵的工艺探索

祁晓萌

(云南省化工研究院有限公司,云南 昆明 650228)

1 概述

目前,我国锂电池产业正处于高速发展初期。生产磷酸铁(锂电池前驱体)一般采用目前较为成熟的“磷酸二氢铵(MAP)和硫酸亚铁”合成工艺,因此电池用磷酸二氢铵的需求量大幅增加。

制备工业级磷酸二氢铵的技术路线主要有热法磷酸路线和湿法磷酸路线。热法磷酸生产路线耗能高、污染大、成本高,该生产技术路线逐渐受限;溶剂萃取法净化湿法磷酸生产工业级磷酸二氢铵路线,产品纯度高、质量好、自动化程度高,但流程复杂、投资大、成本高。因此,近年来探索其他途径制备工业级磷酸二氢铵的研究不断增多[1]。

以湿法磷酸为原料的结晶法工业磷铵生产工艺的产品纯度较高、质量较好、投资较小、成本较低,是目前比较常规的制备工业级磷酸二氢铵的技术路线。

对比表1和表2发现,电池用磷酸二氢铵对金属离子的含量提出了更高的要求。

表1 工业磷酸二氢铵(HG/T 4133-2021)

表2 电池用磷酸二氢铵(HG/T 5742-2020)

电池用磷酸二氢铵可以使用工业磷酸二氢铵除杂后获得[2]。如果工业磷酸二氢铵生产装置改造后能满足电池用磷酸二氢铵的质量指标,效益将十分可观。

某企业目前有一套用湿法磷酸作为原料生产工业级MAP的生产装置,企业计划通过装置改造,使产品达到电池用磷酸二氢铵产品质量指标(HG/T 5742-2020)。产品如果能够达到要求,那么就可以找到一种投资较小、成本较低的生产电池用磷酸二氢铵的方法。

本文通过使用流程模拟软件,分析用湿法磷酸作为原料生产的磷酸二氢铵产品,质量是否满足表2电池用磷酸二氢铵的要求。

2 工艺流程简述

该企业的工业级MAP生产装置是结晶法工业磷铵生产工艺。

此工艺以湿法磷酸、液氨为主要原料,主要流程为先将磷酸进行中和,再送入蒸发器浓缩,最后送去干燥。此工艺已十分成熟和完善,可以利用含杂质较多的中品位磷矿,避免磷酸直接浓缩形成难以清除的垢层,使蒸发过程不能顺利进行,因而大大减轻了介质的腐蚀性,对料浆进行浓缩形成的较疏松的中性垢层,容易被流体冲刷掉,或者用化学方法清除。

因此,此工艺具有对磷矿适应性强、能量利用率高、设备材质要求低、装备完全国产化、流程简单、运行稳定、投资省、产品成本低等优点。

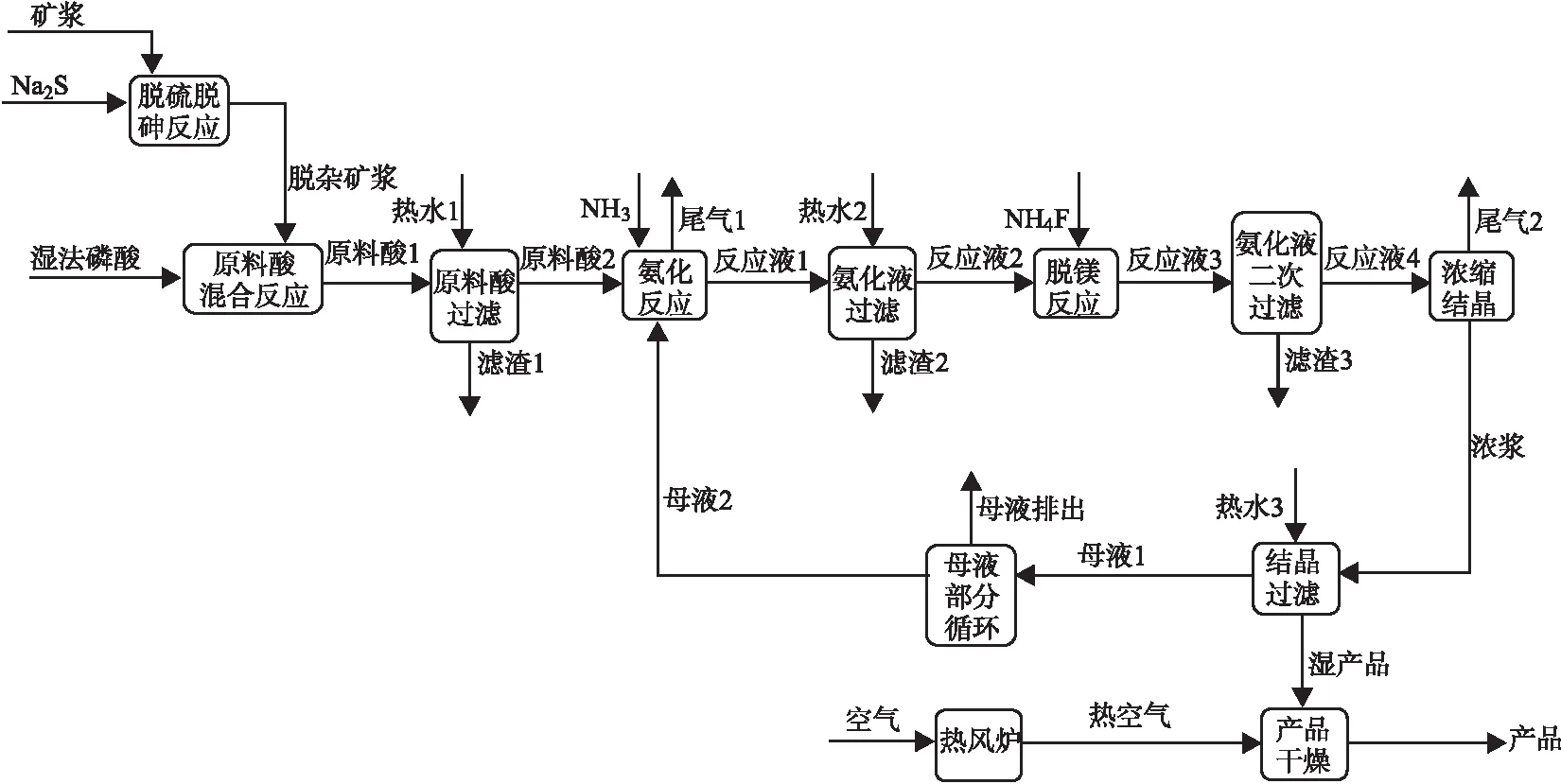

3 工艺改造方案

3.1 磷酸预处理工序的改造

原料湿法磷酸在反应槽内与加入的Ca(OH)2和Na2S反应,生成CaSO4、As2S3、CrS、PbS沉淀。经过滤器过滤后,磷酸清液去中和过滤工序。沉淀经一定量的脱盐水洗涤收集后,送渣场堆存。洗涤液混入磷酸清液,以保证后续氨化时不生成磷酸二氢铵沉淀。

3.2 中和过滤工序的改造

预处理后的湿法磷酸,经氨化反应器,与液氨反应。反应料浆pH控制为5.5~6.0。氨化后主要是产生(Fe/Al)NH4(HPO4)2沉淀。氨化液经板框压滤机过滤后,引入NH4F,脱除溶液中部分Mg2+,含MgF2沉淀的料浆再经板框压滤机过滤后清液送往后续工序。

3.3 结晶工序的改造

采用冷却结晶工艺,增加引入精制酸的流程接口。通过对原料酸品质调节,以降低产品中Cd2+、Co2+、Cu2+、K+、Na+等易溶离子的浓度,同时降低电池用磷酸二氢铵成本。

结晶母液含较高Cd2+、Co2+、Cr2+、Mg2+等杂质离子,如果不处理且全部循环,那么势必造成产品磷酸二氢铵的相关杂质超标。因此,可向母液中添加适量活性炭后,再进行过滤。利用活性炭对母液中的金属杂质离子进行吸附,再过滤脱除。为确保产品质量,约8%的母液将排出系统,作为工业级磷铵的原料。

这样结晶系统中的金属杂质离子浓度将得到有效抑制,使产品磷酸二氢铵的指标达到电池级要求。

浓缩工序不用改造。

改造后的湿法磷酸结晶法工艺物料流程图见图1。

图1 改造后的湿法磷酸结晶法工艺物料流程图

4 流程模拟软件分析

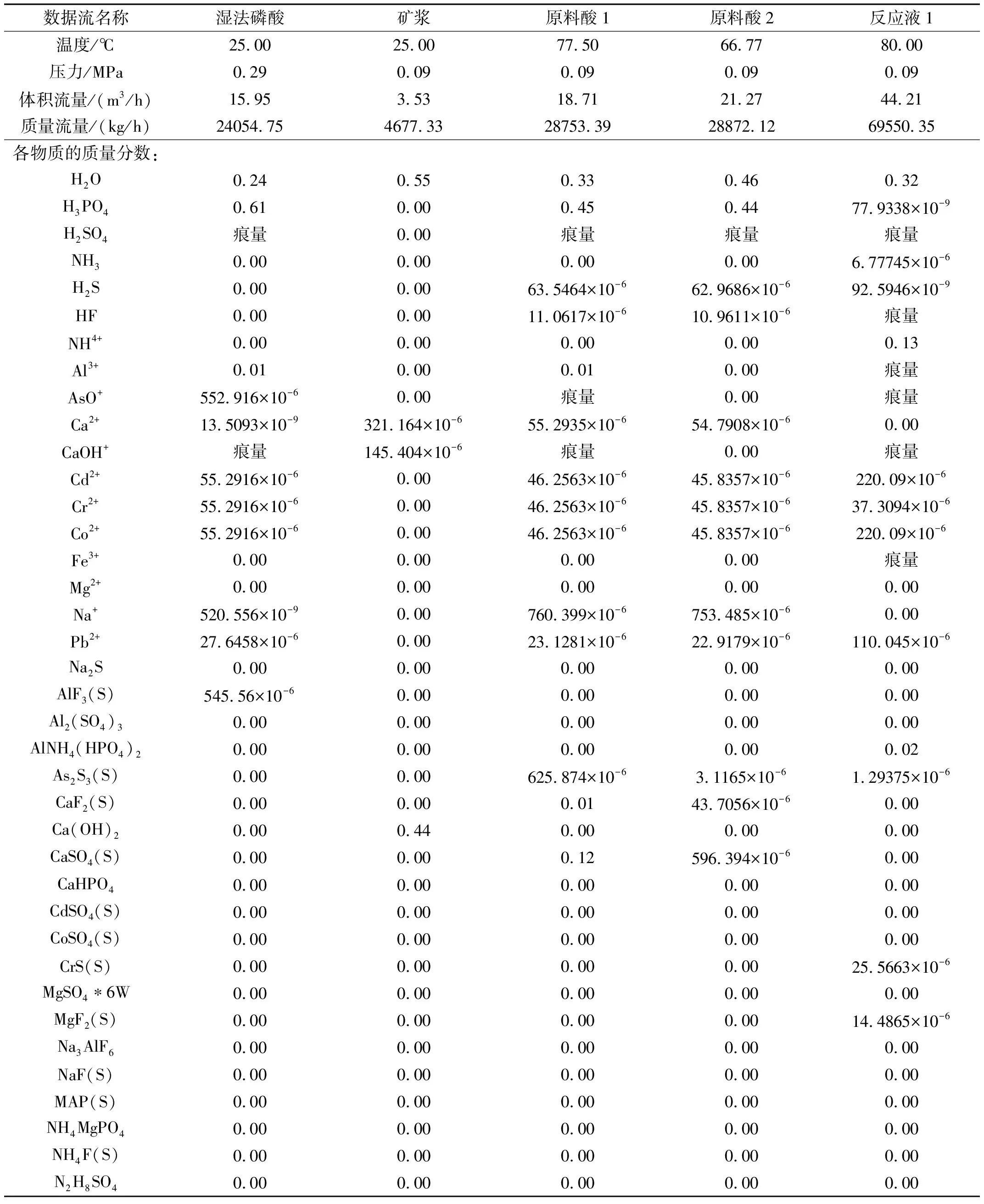

本次流程模拟分析软件选用Aspen Plus,使用改造后的工艺流程建模[3]。选取湿法磷酸、矿浆、原料酸、反应液、浓浆和产品等10个数据流进行对比分析,具体数据见表3、表4。

表3 湿法磷酸结晶法工艺物流数据Ⅰ

表4 湿法磷酸结晶法工艺物流数据Ⅱ

从表4中反应液2、反应液3、反应液4、浓浆和产品的数据看出,CaOH+、Cd2+、Cr2+、Co2+、Fe3+、Pb2+等含量明显下降,说明对中和过滤工序和结晶工序的改造是也有效的。

用表4中的产品数据与表2电池用磷酸二氢铵(HG/T 5742-2020)数据对比发现,用湿法磷酸生产的磷酸二氢铵产品质量与电池用磷酸二氢铵还有很小的差距。究其原因,主要是Mg超标,这是因为MgF2在料浆浓缩结晶时,仍会从液相析出带入MAP产品。如不加入NH4F去处理Mg2+,则产品中会产生超过1.5%的NH4MgPO4,严重影响产品质量。

5 结语

流程模拟软件分析表明,用湿法磷酸作为原料生产的磷酸二氢铵的产品质量,基本满足电池用磷酸二氢铵(HG/T 5742-2020)的要求,因此改造用湿法磷酸作为原料生产工业级MAP的生产装置,使其生产电池用磷酸二氢铵的方案基本可行。

该企业改造后的实际产品指标与流程模拟软件的产品指标基本相同,此改造方案在实际生产线上得到验证。

鉴于湿法磷酸成本与精制酸相比,优势非常明显,而且产品指标仅Mg这一项超标,所以应该着重研究并继续优化,以最终满足用湿法磷酸生产合格的电池用磷酸二氢铵的要求。