沸石微粉对磷酸钾镁水泥水化性能的影响

邓永刚,代婷婷,孙 晨,杨元全

(沈阳理工大学材料科学与工程学院,沈阳 110159)

0 引 言

磷酸钾镁水泥是由1 500~1 800 ℃重烧氧化镁、磷酸二氢钾、缓凝剂以及矿物掺合料等按照一定比例混合,在酸性条件下通过酸碱中和反应及物理作用而产生磷酸盐水化物为黏结相的新型无机胶凝材料[1]。磷酸钾镁水泥的早期强度发展很快,相比硅酸盐水泥要快得多,其1 h抗压强度能超过25 MPa,28 d抗压强度能超过75 MPa[2]。高早强、凝结硬化快成为磷酸钾镁水泥最大的特点,在某些特殊工程上应用,具有重大意义[3]。

Chen等[4]研究发现添加适量粉煤灰可以增加磷酸镁水泥浆料的工作性能,包括凝结时间和流动度,可以改善耐水性和干缩性能。Ma等[5]研究得到偏高岭土显著缩短磷酸钾镁水泥凝结时间,提高磷酸钾镁水泥净浆的抗压强度,但会对磷酸钾镁水泥砂浆性能产生不利影响,偏高岭土在磷酸钾镁水泥体系中会影响体系的水化过程、水化产物数量及结晶程度。侯磊等[6]研究高炉矿渣对磷酸镁水泥体系基本性能的影响,结果表明高炉矿渣对磷酸镁水泥体系的胶凝性和抗压强度有增强效果,但会使其抗折强度有所降低。综上所述,目前研究报道中利用矿物掺合料改性磷酸镁水泥的研究很多。沸石微粉作为一种矿物掺合料,有特殊的架状结构,具有多孔、空隙较大的特点。沸石微粉作为一种硅铝酸盐多孔晶体材料,其主要成分有SiO2、Al2O3、MgO、CaO、Fe2O3等[7],沸石骨架的基本结构构成是硅氧四面体和铝氧四面体,具有一定的火山灰活性。沸石微粉的研究更多是应用于改善硅酸盐水泥混凝土拌合物的和易性[8]、放射性废物的水泥固化[9]、重金属离子吸附、提高混凝土的力学强度。

在实际的大量制备生产中,成本是不容忽略的问题[10],会影响磷酸钾镁水泥在工业领域中的使用范围[11]。传统的磷酸钾镁水泥水化反应迅速,在无外加剂情况下,通常几分钟内便会凝结硬化并产生一定强度,失去工作性能,这对工程实际应用来说是一个巨大难点[12]。因此想要延长磷酸钾镁水泥凝结时间,降低其水化反应速率的同时保证其前期仍能达到一定强度,是一个有待研究和解决的问题[13]。我国沸石资源十分丰富,随着技术研发水平不断提高,沸石逐渐成了重要工业矿物之一。沸石微粉是一种优良的水泥外掺料,其在改善水泥浆析水、失水,提高稳定性,降低水泥浆密度等方面均有明显的效果[14]。沸石微粉是一种潜在的可改善磷酸钾镁水泥水化性能的矿物掺合料,可以通过增大沸石微粉的利用来减少磷酸钾镁水泥的成本和延长磷酸钾镁水泥的凝结时间[15]。但沸石微粉是如何影响磷酸钾镁水泥工作性能、力学性能以及水化产物的仍需要进一步阐明。因此,本文主要采用沸石微粉部分替代氧化镁,研究沸石微粉对磷酸钾镁水泥工作性能和力学性能的影响,同时结合水化放热测试分析其对磷酸钾镁水泥水化历程的影响。

1 实 验

1.1 原材料

重烧氧化镁由菱镁矿(MgCO3)在工业窑炉中经1 800 ℃高温煅烧制成,表面呈棕黄色,化学组成:w(MgO)=97.1%,w(SiO2)=0.9%,w(CaO)=1.5%,w(Fe2O3)=0.3%,w(other)=0.2%。磷酸二氢钾(KH2PO4,KDP)为工业级,纯度可达98%,外观为白色柱状晶体。硼砂为工业级。沸石微粉采用来自辽宁省朝阳市的斜发沸石,比表面积为12.8 m2/g,颗粒粒径在45 μm以上的质量分数为83.2%,化学成分:w(SiO2)=73.63%,w(Al2O3)=16.38%,w(MgO)=1.40%,w(CaO)=2.96%,w(Fe2O3)=1.56%,w(other)=4.07%。

1.2 配合比设计

设定磷酸钾镁水泥水灰比为0.2,重烧氧化镁与磷酸二氢钾摩尔比为4∶1,胶砂比为1∶1,缓凝剂硼砂掺量为氧化镁质量的3%。其中沸石微粉等质量替代胶凝材料(重烧氧化镁与磷酸二氢钾总和)的质量分数为0%、4%、8%和12%。

1.3 试验方法

1.3.1 凝结时间测试

磷酸钾镁水泥初凝时间的测定参考国家标准《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011)中规定的方法进行。采用维卡仪测定初凝时间,从加水搅拌开始计时。由于磷酸钾镁水泥的凝结硬化速度快,搅拌时间控制在2 min之内,开始时每隔30 s测一次,临近初凝时每隔10 s测一次。

1.3.2 力学性能测试

使用ISO-679水泥砂浆搅拌机(河北大宏试验仪器有限公司生产)对配制的磷酸钾镁水泥混合料进行搅拌,然后将加水拌和后的混合料转移至尺寸为40 mm×40 mm×160 mm的三联模具中成型,3 h后脱模,最后放在养护室中养护至相应龄期。依据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021),采用YAW-300D抗压抗折试验机进行抗压强度和抗折强度测试。

1.3.3 物相表征

取尺寸约为5 mm的片状磷酸钾镁水泥试样,浸泡于无水乙醇中使其水化终止,24 h后取出晾干并置于真空烘干箱中干燥6 h,干燥完成后使用玛瑙研钵进行研磨,直至样品可过200目(74 μm)筛,完成后便可进行X射线衍射(XRD)测试(X射线衍射仪,型号Rigaku D/MAX-iic)。

1.3.4 水化放热测试

按照配合比称取原材料,将原材料混合均匀后取5 g混合干料置于20 mL安瓿瓶中,再按照水灰比0.2称取适量的拌合水吸入注射器内,称量所用的电子天平(型号JA3000C)可精确到0.01 g,将准备工作完成的注射器和安瓿瓶放入TAM-air仪器(水化量热仪,型号TAM-air,8通道),温度为20 ℃。等待仪器稳定后,将注射器内拌合水全部推入装有混合干料的安瓿瓶中,并启动内置搅拌子在瓶内搅拌2 min,同步开始收集数据。

1.3.5 微观形貌表征

取尺寸约为5 mm的颗粒状磷酸钾镁水泥试样,浸泡于无水乙醇中使其水化终止,24 h后取出晾干并置于真空烘干箱中50 ℃下干燥2 h,干燥完成后进行打磨使测试块表面尽量光滑平整,用锡纸包住测试块的底部和侧面,然后将其粘在金属平台上,在真空状态下进行喷金,完成后便可进行扫描电子显微镜(SEM,型号S-3400N,USA)测试。

2 结果与讨论

2.1 凝结时间

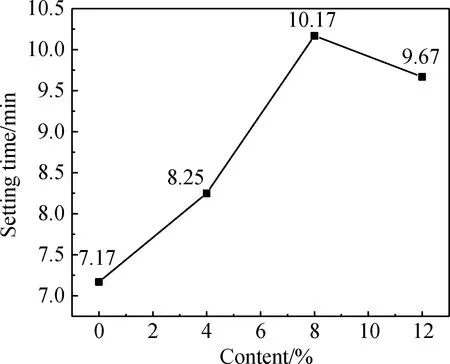

图1为不同掺量沸石微粉对磷酸钾镁水泥凝结时间的影响。从图1中可以看出,当沸石微粉掺量为0%时,磷酸钾镁水泥的凝结时间为7.17 min,随着沸石微粉掺量增加,磷酸钾镁水泥凝结时间先延长后缩短,当沸石微粉掺量为8%时,凝结时间最长,达10.17 min。与不掺加沸石微粉的磷酸钾镁水泥相比,沸石微粉掺量为4%、8%、12%的磷酸钾镁水泥的凝结时间分别延长了15.1%、41.8%、34.9%。

图1 不同掺量沸石微粉对磷酸钾镁水泥凝结时间的影响

沸石微粉的颗粒直径是水泥的10倍,但其架状空间结构易吸附水分子进入其空腔中,使水泥水化过程延迟,因而当沸石微粉掺量为4%、8%时,凝结时间比基准组增加;但当掺量增加至12%时,因沸石微粉具有更大的比表面积和特殊的结构,越来越多的水泥颗粒附着于沸石微粉结构上,增大了水化面积,也减小了水泥颗粒之间的距离,从而在一定程度上加快了水泥的凝结硬化,因此沸石微粉掺量为12%的磷酸钾镁水泥的凝结时间相较于沸石微粉掺量为8%的磷酸钾镁水泥缩短。

2.2 力学性能

2.2.1 抗压强度

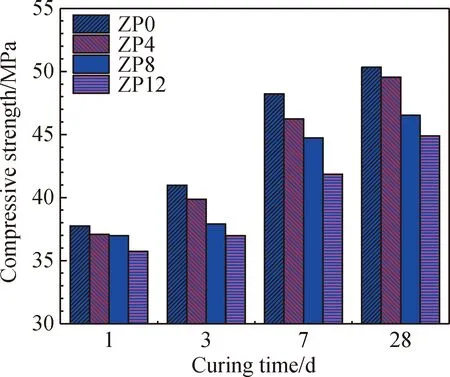

图2为不同沸石微粉掺量和养护时间下磷酸钾镁水泥的抗压强度,ZP0(基准组)、ZP4、ZP8、ZP12分别代表沸石微粉掺量为0%、4%、8%、12%的水泥试块。从图2中可以看出,沸石微粉掺量相同的情况下,磷酸钾镁水泥的抗压强度随着龄期的增加而增加,而强度的发展在水化初期(7 d)更快,在水化后期(28 d)更慢。养护时间由3 d延长到7 d时,ZP0、ZP4、ZP8、ZP12的抗压强度分别增长了17.6%、15.8%、18.0%和13.3%,7 d抗压强度分别为48.0、46.0、44.6和42.0 MPa;7 d至28 d时,水泥试块的抗压强度仅分别增长了为4.5%、6.7%、4.3%和7.7%,其中,基准组的抗压强度最高,可达50.5 MPa。

图2 不同沸石微粉掺量和养护时间下磷酸钾镁水泥的抗压强度

当养护时间为1 d时,掺入沸石微粉的磷酸钾镁水泥抗压强度下降幅度不大;当养护时间达到7和28 d时,基准组的抗压强度明显高于掺入沸石微粉的试验组水泥,且差距越来越大,当沸石微粉掺量为12%时,磷酸钾镁水泥28 d抗压强度为44.9 MPa,与未掺加沸石微粉的磷酸钾镁水泥相比,降低了10.5%。当沸石微粉掺量在12%以内时,磷酸钾镁水泥抗压强度随沸石微粉掺量的增加而逐渐减小。

2.2.2 抗折强度

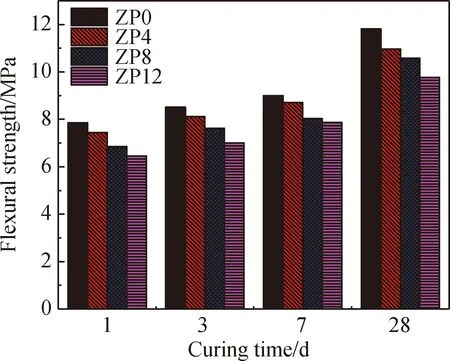

图3为不同沸石微粉掺量和养护时间下磷酸钾镁水泥的抗折强度。从图3中可以发现,在沸石微粉掺量相同的情况下,磷酸钾镁水泥的抗折强度随着龄期的增长而逐渐增大,与抗压强度不同的是,其早期抗折强度发展较为缓慢,养护时间从1 d到7 d时,抗折强度仅增长了1.2~1.5 MPa(例如,掺量8%时磷酸钾镁水泥养护1 d到7 d,抗折强度从7.0 MPa仅增加到8.0 MPa),而后期增长却较为迅速,养护时间由7 d延长至28 d时,ZP0、ZP4、ZP8、ZP12的抗折强度分别增长了31.0%、26.0%、32.5%、24.0%,其中基准组抗折强度最大,达12.0 MPa。随着沸石微粉掺量增加,磷酸钾镁水泥的抗折强度随之降低,当沸石微粉掺量为12%时,养护28 d的磷酸钾镁水泥的抗折强度为9.8 MPa,与未掺加沸石微粉的磷酸钾镁水泥相比,降低了16.9%。其中,沸石微粉掺量为4%的磷酸钾镁水泥与基准组相比抗折强度降低较少,养护28 d的磷酸钾镁水泥的抗折强度较基准组仅减少了8.3%。可见,磷酸钾镁水泥抗折强度随养护时间的增加而增大,随沸石微粉掺量的增多而减小。

图3 不同沸石微粉掺量和养护时间下磷酸钾镁水泥的抗折强度

2.3 物相分析

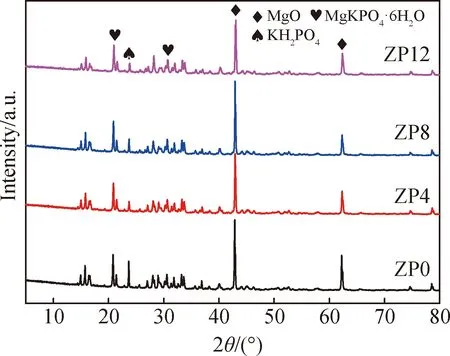

图4为不同掺量沸石微粉制备的磷酸钾镁水泥净浆试样水化7 d的XRD谱。由图4可见,磷酸钾镁水泥水化7 d的水化产物均主要是六水磷酸钾镁,也称为K型鸟粪石,证明了掺入沸石微粉后并没有新的水化产物生成,并且K型鸟粪石结构并未发生改变。4组试样XRD谱中MgO粒子的衍射峰强度基本相同,但水化产物K型鸟粪石的衍射峰强度与沸石微粉掺量成反比,这表明随着沸石微粉掺量的增加,磷酸钾镁水泥的水化产物K型鸟粪石的结晶程度降低,含量也随之减少,并且沸石微粉对其他反应产生的凝胶状物质的力学性能贡献不大。从宏观上看,沸石微粉的用量越多,磷酸钾镁水泥的抗压强度和抗折强度越低。

图4 不同掺量沸石微粉制备的磷酸钾镁水泥水化7 d的XRD谱

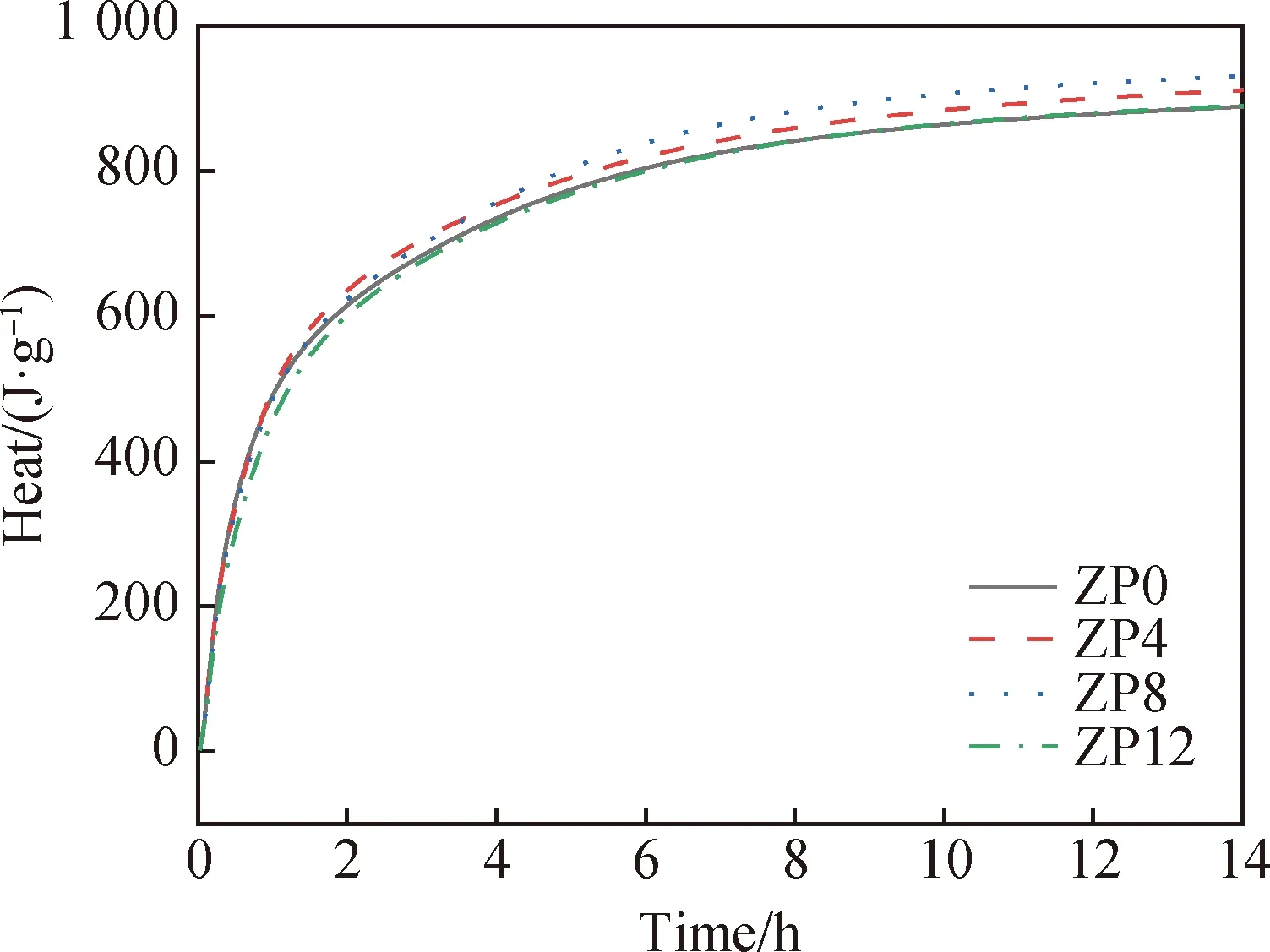

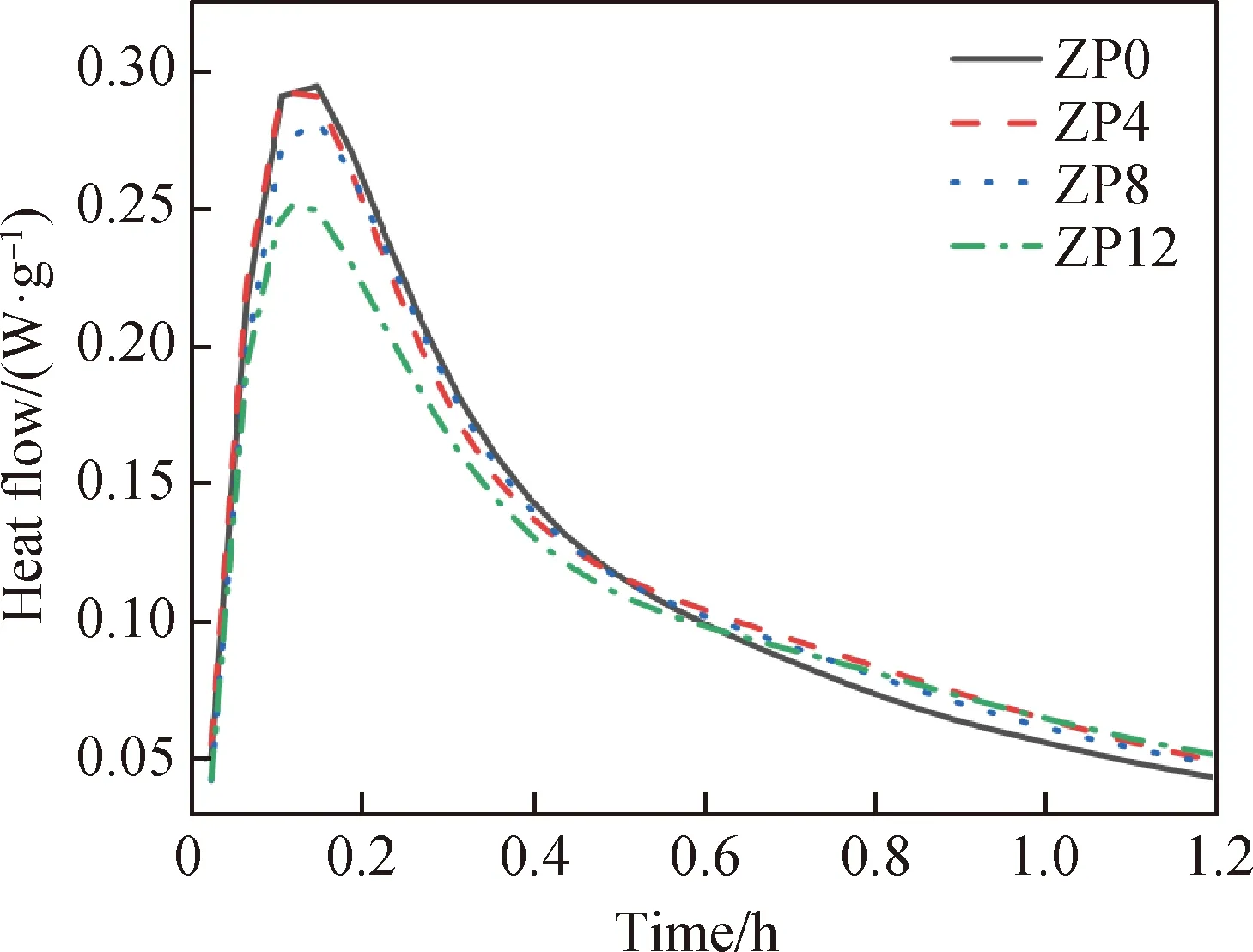

2.4 水化放热分析

图5和图6分别是不同沸石微粉掺量下磷酸钾镁水泥水化放热和水化放热速率曲线。从图5中可以看出:当沸石微粉掺量为4%和8%时,磷酸钾镁水泥水化放热均高于基准组;当沸石微粉掺量为8%时,磷酸钾镁水泥最终水化放热量为1 008 J/g;当沸石微粉掺量为12%时,磷酸钾镁水泥水化放热曲线与基准组曲线近乎重合,差值仅为18 J/g。此外由图6可以看出,在0~0.4 h,掺入沸石微粉的磷酸钾镁水泥水化放热速率均低于未掺加沸石微粉的基准组,在0.1 h左右水化放热速率达到峰值,水化反应速率随着沸石微粉掺量的增多而逐渐降低。沸石微粉掺量为4%时水化放热速率最高,可达0.29 W/g,而沸石微粉掺量为12%时水化放热速率峰值只达到0.25 W/g,这是由于沸石微粉中主要成分SiO2、Al2O3等水化为部分胶凝物质,包裹住磷酸钾镁水泥的部分反应物,且沸石微粉的比表面积较大,当其掺量增多时相当于降低参与水化反应的离子总数,导致磷酸钾镁水泥放热速率要低于未掺加沸石微粉的基准组,同时降低幅度随沸石微粉掺量增大而加大。0.5 h之后,随着水化反应的进行,沸石微粉中的SiO2、Al2O3等开始水化并释放部分热量,因此掺有沸石微粉的磷酸钾镁水泥水化放热速率略微高于基准组。同时,磷酸钾镁水泥中的反应物在胶凝物质的抑制下缓慢发生水化反应,此时的反应物还有非活性的氧化镁和磷酸盐。

图5 不同沸石微粉掺量下磷酸钾镁水泥的水化放热曲线

图6 不同沸石微粉掺量下磷酸钾镁水泥的水化放热速率曲线

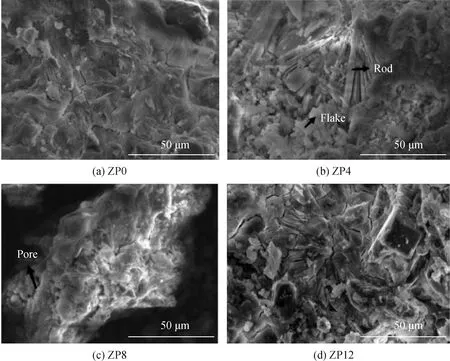

2.5 微观形貌分析

图7是不同沸石微粉掺量下磷酸钾镁水泥试件在标准养护条件下养护7 d时的SEM照片。从图7中可以看出:未掺加沸石微粉的磷酸钾镁水泥微观结构更为致密,孔隙率较低,排列紧密;当沸石微粉掺量为4%时,基体内部有些许片状细小的水化产物生成,同时水化产物尺寸也有所减小;当沸石微粉掺量增加到8%和12%时,水化产物之间有较多的孔洞,整体致密性与未掺加沸石微粉的磷酸钾镁水泥相比较差,导致强度差异较大。微观形貌分析结果与力学性能发展规律(见图2和图3)相吻合。沸石微粉的掺加虽然可以延长磷酸钾镁水泥凝结时间,但随着沸石微粉掺量的增加,磷酸钾镁水泥中胶凝材料(氧化镁)相对含量降低,磷酸钾镁水泥水化产物减少,因而在水化过程中产生的孔洞难以被水化产物及时填充,导致磷酸钾镁水泥密实性降低,力学性能下降。同时,随着沸石微粉的掺加,磷酸钾镁水泥中部分自由水被具有多孔结构的沸石微粉吸收,导致磷酸钾镁水泥有效水灰比降低,磷酸钾镁水泥流动度降低,搅拌过程中可能会引入较多空气,进而影响到磷酸钾镁水泥的密实性,因而力学性能下降。

图7 不同沸石微粉掺量下磷酸钾镁水泥水化7 d的SEM照片

3 结 论

1)沸石微粉的掺入在一定程度上可延缓磷酸钾镁水泥的凝结时间,掺量在0%~8%时,凝结时间随着沸石微粉掺量的增加而延长,凝结时间最长可达10.17 min,但当沸石微粉掺量超过8%时,凝结时间反而有所降低,因此添加适量的沸石微粉可延长磷酸钾镁水泥的凝结时间。

2)以沸石微粉直接掺入法制备磷酸钾镁水泥会降低其力学性能,当沸石微粉掺量为12%时,磷酸钾镁水泥28 d的抗压强度为44.9 MPa,抗折强度为9.8 MPa,相比于未掺加沸石微粉的磷酸钾镁水泥分别降低了10.5%和16.9%。

3)沸石微粉的掺入不会影响磷酸钾镁水泥的水化产物类型,主要水化产物是K型鸟粪石(MgKPO4·6H2O),随着沸石微粉掺量的增加,K型鸟粪石的生成量降低。

4)沸石微粉可显著降低磷酸钾镁水泥的早期水化放热速率,延长凝结时间,提高水化后期放热总量。但过量沸石微粉会提高磷酸钾镁水泥的需水量,降低其流动性,导致致密性降低,从而降低磷酸钾镁水泥的强度。