基于CIEDE2000的纺织品色差检测与检速匹配

刘孝锋,任静艳,王利飞,陆丹妮

(泉州师范学院 物理与信息工程学院,福建 泉州 362000)

在纺织印染生产过程中,色差是影响纺织品颜色与质量的一个主要因素,是决定纺织品和衣服等次优劣和价格的一个重要依据.若纺织品和衣物的颜色与消费者需要的实际颜色呈现出较大差距,将直接影响消费者的感官和消费体验,因此,色差检测是织物印染生产过程和销售中一项不可缺少的环节[1-5].针对传统人工进行目测法对纺织品色差检测所遇到的问题,结合机器视觉技术,基于CMC(1:c)、JPC79、BFD、CIE1976LAB、CIE94和CIEDE2000等一系列色差公式的色差检测广泛应用于纺织品质量检测和控制之中,通过对图像的识别和色差的计算,实现色差的检测[6-12].然而实际的色差检测要求检测质量合格的同时,其检测速度也要尽可能地快,或者实现可控、可预测以满足实际生产线需要,进而提高色差检测效率.基于不同色差检测公式的色差检测与色差检测速度的匹配需进一步的研究.本研究利用CIEDE2000公式进行区域色差计算,通过检测时间阈值设置,匹配区域色差检测时间,实现纺织品的色差检测与检测速度相匹配.

1 CIELAB颜色空间与CIEDE2000色差公式

1.1 纺织品色差检测CIELAB颜色空间

在纺织品和衣物色差检测和色差评价的过程中,由于RGB颜色空间往往是非均匀的,而CIELAB颜色空间相对均匀,RGB颜色空间通常不能直接转换成CIELAB空间.一般地,需先把RGB颜色空间转换成XYZ颜色空间,再由中间转换空XYZ颜色空间转换成CIELAB颜色空间L、a、b.其具体转换过程如下:

中间转换空间X、Y、Z和RGB颜色空间R、G、B值的对应关系[13-15]为

(1)

其中:X、Y、Z表示颜色空间的3个通道分量,也称三刺激值.

相对均匀的CIELAB 颜色空间L、a、b与中间转换空间X、Y、Z之间的对应关系为

(2)

其中:L代表光的亮度或明度;a表示红到绿轴;b表示黄到蓝轴;j=1,2,3,4,…代表图片通过预处理分区的编号;Xn、Yn、Zn表示理想白色物体的3个刺激值,通常由色差检测过程中使用的光源确定.在具体纺织品色差检测过程中,一般取Xn=94.812、Yn=100.00、Zn=107.209.转换函数(f)如

(3)

由式(1)~(3)可知,将被测纺织品图片与标准纺织品图片分别进行顺序分区后,相应提取两者的每一个区块的R、G、B值,经过XYZ颜色空间及线性转换后得到被测纺织品的Lj、aj、bj值和标准纺织品的Ls、as、bs值.

1.2 色差与CIEDE2000色差公式

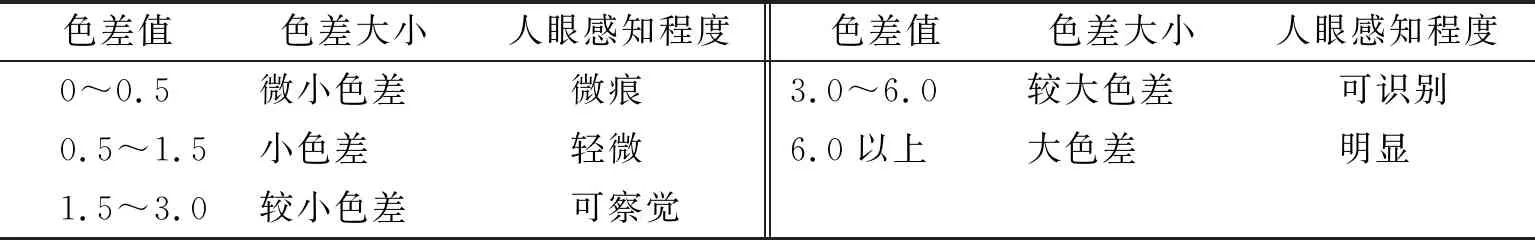

色差通常是指两种颜色的差别,一般用色差ΔE值表示色差.在无外界干扰的标准光源D65均匀照射下,ΔE=1表示1个NBS色差单位.然而实际纺织品色差检测环境往往与实验室环境相差较大,其色差值的大小难以按照国际或国家统一的标准判断.不同的纺织品生产企业往往按照各自的色差检测模型和色差检测要求,设定一套符合自身色差检测需要的色差阈值和判别标准.在纺织行业和纺织品生产的过程中,色差尽管分为可以接受的色差和可以感知的色差,但往往更强调可以接受的色差.常用的纺织品对照如表1所示[15].

表1 常用的纺织品色差对照

建立在CIE1976-Lab颜色空间基础之上的CIELAB色差公式[16]为

(4)

CIEDE2000色差公式[17-18]为

(5)

CIEDE2000色差公式因能检测出较小的色差,可有效解决CIELAB在检测小色差时颜色空间分布不均的问题.针对蓝色、比较深的颜色和一些接近中性的颜色,可提高一定的判断准确性,克服CIELAB等其他色差公式的一些局限性,广泛应用于纺织品行业的色差检测与质量控制之中.其计算步骤如下:

(6)

(7)

进而得出如式(8)的色度、饱和度和色调,分别为

(8)

(2)通过式(9)计算明度差ΔL′、饱和度差ΔC′、色调差ΔH′.即

(9)

(3)由式(10)计算明度、饱和度和色调权重函数SL、SC、SH,由式(11)得出旋转幅度(RC),旋转角度Δθ和旋转函数(RT).即

(10)

(11)

通过式(12)计算系数(T),则为

(12)

(4)选择合适的明度参数因子KL、色度参数因子KC和色相角参数因子KH.在实际纺织品色差检测生产过程中,参数因子一般取KL=KC=KH=1.

2 基于CIEDE2000的色差检测和检速匹配

与标准纺织物的颜色对比,纺织物在染色过程中往往因染色不均匀而存在色差,通过区域分块可有效进行色差检测.区域分块数越多,色差检测结果越精确,色差检测时间越长,因此,色差检测速度越慢而影响色差检测效率.通过标准图与待测图大小属性统一化、区域分块设置、检测时间阈值设置、色差值和检测时间的计算,实现色差检测与检测速度的匹配,具体流程图如图1所示.

图1 色差检测与检速匹配流程图

(1)标准图与待测图属性统一.为对比标准纺织物与实际待测纺织物的色差,通过对纺织物的标准图和待测图大小的统一,使标准纺织物与待测纺织物对应位置一致而有效计算和对比色差.

(2)图像区域分割.标准图和待测图M×N区域分块,M、N为自然数,其值越大,区域分块越细,色差检测越精确,检测所需时间越长,检测速度越慢.在纺织物色差检测过程中,花色纺织物色差检测分块数多于单色纺织物色差检测分块数,同时为实现色差检测和速度匹配,更快地确定较优色差分块,需根据不同颜色色差检测的实际需要,确定分块数M、N的上限值.(3)检测时间阈值的设定.区域分块数量增多,色差检测的速度会随之变慢.一个实际纺织物生产车间其色差检测生产线往往有一定的检测速度约束,每张图片的检测时间不超过αs,考虑到图像采集所需要的时间,以及检测过程中可能出现的延迟问题,需考虑其缓冲时间为βs,因此,实际色差检测时间为这两个时间的差值,即检测时间阈值δ=α-β.

(4)色差阈值的设定:依照存在色差的国际统一标准,各纺织物生产企业依据自家的色差检测要求,选择一套合适的色差评定标准,设定色差阈值ε.检测色差值大于或等于色差阈值ε,则表示与标准物比较,存在色差;检测色差值小于色差阈值ε,则表示与标准物比较,无色差.

(5)区域划分的步长设置.由于开始的图像区域分块数为上限值,若色差检测时间大于时间阈值δ,表明需要减少区域分块数,可采用宽的步长逐渐减1的方式得下一次色差检测区域分块M×(N-1),也可采用长的步长逐渐减1的方式得下一次色差检测区域分块(M-1)×N,还可采用长和宽的步长同时逐渐减1的方式得下一次色差检测区域分块(M-1)×(N-1),直至色差检测时间小于或等于时间阈值δ后,停止区域分块.

(6)流程说明.为了准确知道一张图片中色差存在的具体位置,先把采集的两张图像设置为相同大小,再将图像从上到下、从左到右分成大小相同的M×N个区域窗口后,对每个小的区域窗口进行色差检测,计算色差检测所用的时间.若色差检测时间大于检测时间阈值δ,则通过将M和N依次减1的方式,得到下一次色差检测新分块,直至色差检测时间小于等于检测时间阈值δ,得出色差检测检速要求的较优色差分块数,同时计算此时的色差检测值.对比色差阈值ε的大小,得出检测纺织物与标准物是否存在色差,实现色差检测与检测速度匹配.

3 仿真结果与分析

以福建省石狮市的某服装自动化生产线为例,图2是加工车间采集的标准样品图,图3是加工车间采集的待测样品图,色差检测时间阈值为0.5 s,色差阈值为0.25,初始分块上限数为12×12.

图2 标准样品图 图3 待测样品图

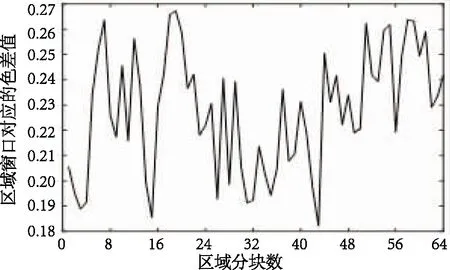

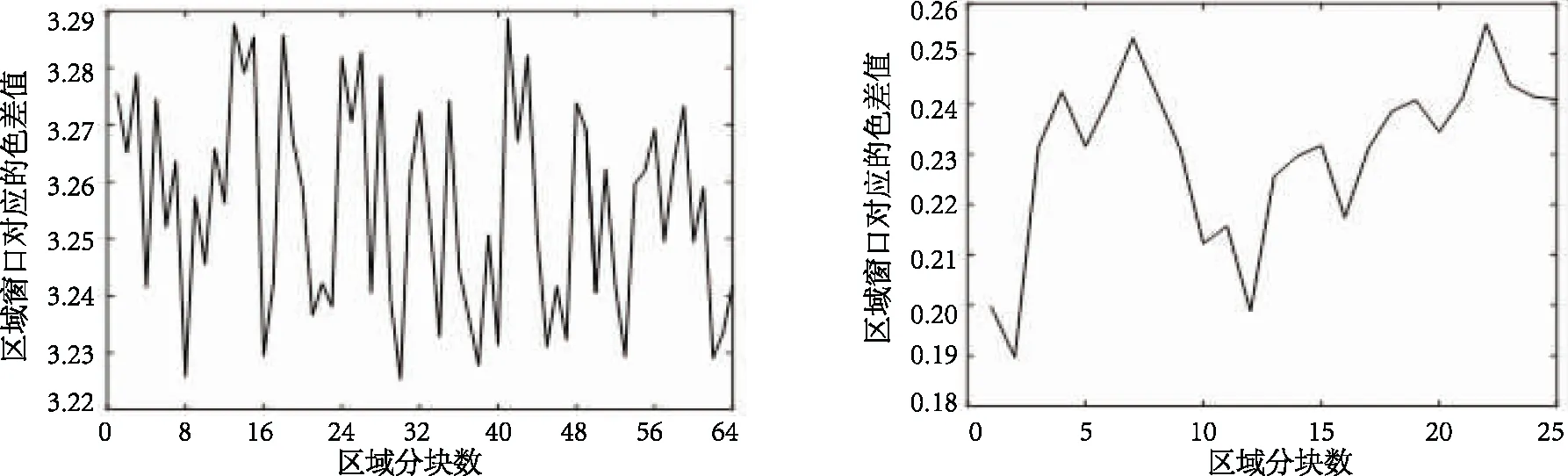

首先将肉眼分辨不清楚的标准图与待测图进行预处理, 按照流程依次进行区域窗口的划分并进行色差检测,检测出不同区域块下的色差值与消耗时间值,实现色差检测与检测速度的匹配.通过仿真计算,9×8分块或8×9分块色差检测时间都超过0.5 s,8×8分块色差检测时间值为0.492 2 s,满足色差检测时间阈值要求,64块区域色差检测折线图如图4所示.图4表明,标准样品图与待测样品图的色差在0.18~0.27,标准样品图与待测样品图部分区域存在色差,对标准样品图与待测样品图进行8×8分块,既能满足色差检测时间要求,又能检测标准样品图与待测样品图存在的较小色差,实现色差检测与检测速度匹配.

图4 8×8分块区域色差检测结果折线图

针对与标准样品图2存在明显色差的肉眼可分辨待测样品图5,按照同样的方法进行处理:通过仿真,8×8分块色差检测时间值为0.490 5 s,满足色差检测时间阈值要求,64块区域色差检测折线如图6所示.图6表明:标准样品图与待测样品图部分区域存在明显色差,对标准样品图与待测样品图同样进行8×8分块,既能满足色差检测时间要求,又能检测标准样品图与待测样品图存在的较大色差,实现色差检测与检测速度匹配.

图5 待测样品图

图6 8×8分块区域色差检测结果折线图 图7 5×5分块区域色差检测结果折线图

针对图2~3所示较小色差的色差检测,若提高自动化生产线检测速度,色差检测时间阈值调整为0.22 s,色差阈值要求0.25不变,通过仿真计算,5×5分块色差检测时间值为0.216 9 s,25块区域色差检测折线如图7所示.

对比色差折线图4和图7,通过8×8区域分块,标样与待测样品11个区域存在微小色差,通过5×5区域分块,标样与待测样品2个区域存在微小色差,但5×5区域分块色差检测速度相对更快,因此,在实际纺织品色差检测过程中,需根据实际生产需要确定色差检测精度和检测速度.

4 结语

针对纺织品色差检测过程中需要较精确检测色差的同时,满足实际生产过程中检测速度的需要,给出了一种基于CIEDE2000色差公式的纺织品色差检测与检速匹配的方法.通过检测时间阈值和色差阈值的设定,自动改变区域划分的步长,匹配纺织品色差值和色差检测时间,得出较优区域分割,并给出了仿真结果.该方法可有效实现纺织品色差检测与检测速度匹配,为进一步研究纺织品的色差检测和质量控制提供参考依据.