基于螺旋滚筒模型的采煤机装煤性能研究

乔 晋

(晋能控股集团大阳泉煤炭有限责任公司,山西 阳泉 045000)

螺旋滚筒作为采煤机的核心部件,对采煤机工作效率有直接影响,许多研究人员对此做了一系列研究。曹现刚等[1]基于神经网络算法,提出了一种新的采煤机工作状态的评估方法,并通过实际案例进行了验证,结果表明该方法精度较高。李明昊等[2]通过刚柔耦合虚拟样机技术,对采煤机进行了仿真模拟,研究了薄煤层采煤机截割部壳体的可靠性和抗疲劳特性。李泽宇[3]对MG650/1630-WD 型采煤机进行了一系列优化改进设计,提升了采煤机的稳定性和安全性。包从望等[4]提出了一种针对不同工况的采煤机故障诊断迁移学习方法,能够解决采煤机故障诊断时样本不足的问题。

近年来,随着计算机科学的发展,离散元方法已经证明了其在MG400/930 型采煤机的装煤性能模拟方面具有良好的有效性,是一种较为可靠的研究方式[5-6]。因此,本文基于离散元数值模拟理论,选定了煤颗粒接触模型,对MG400/930 型采煤机的装煤性能进行了研究,并基于螺旋滚筒模型,分析了螺旋升角、滚筒直径、筒毂直径、截割深度和滚筒转速对采煤机装煤率的影响程度。

1 离散元数值模拟理论

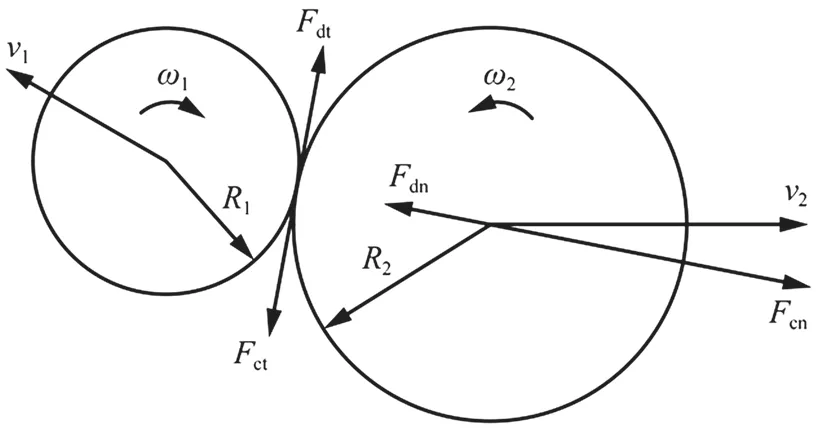

离散元方法的关键在于接触模型的构建,通过离散体之间的接触模型来进行整体的数值分析模拟。在本研究中,将煤颗粒看作球体进行考虑,图1 展示了煤颗粒的接触模型。图中,v1、v2分别表示两颗球体的速度,ω1、ω2表示两颗球体的角速度,R1、R2表示煤颗粒的半径,Fcn为法向接触力,Fct为切向接触力,Fdn为法向接触阻尼力,Fdt为切向接触阻尼力。

图1 煤颗粒离散元接触模型

在煤颗粒运动过程中,其法向刚度kn和切向刚度ks通过下式进行表示:

式中:μ表示煤颗粒的泊松比;E表示煤颗粒的弹性模量;Fn表示在碰撞过程中煤颗粒的法向力。

在采煤机工作过程中,煤层的截割是通过螺旋滚筒中的截齿实现的,然后通过螺旋叶片进行装煤。

2 螺旋滚筒装煤性能分析

2.1 物理力学特性

使用切割机制作煤标准试样,通过电阻应变片、试验机、烘干法、比重瓶以及捣碎法测得煤样的物理力学参数。结果显示,煤样的抗压强度为17.82 MPa,抗拉强度为1.12 MPa,弹性模量为4412 MPa,泊松比为0.22,天然含水率为8.72%,孔隙率为9.47%,密度为1 344.6 kg/m3,坚固系数为2.0。

2.2 耦合模型

根据上述测得的煤样物理参数,通过离散元软件建立了螺旋滚筒截齿耦合模型,研究对象为MG400/930 型采煤机。螺旋滚筒选用TY1150 顺序式排列型,截割方式为抛射截割。

2.3 装煤性能分析

以0.1 s 为计算步长,进行了10 s 仿真模拟。设置采煤机滚筒转速为58 r/min,牵引速度为4 m/min,统计了采煤机装煤的分布情况。通过对煤颗粒进行统计,装煤颗粒数为8031,未成功装煤颗粒数为5324,装煤率为60.13%。

3 装煤率影响因素分析

研究了装煤率的几个主要影响因素,分别为旋转升角、滚筒直径、筒毂直径、截割深度和滚筒转速。初始参数设置如下:旋转升角13°,滚筒直径1150 mm,筒毂直径525 mm,截割深度800 mm,滚筒转速58 r/min,通过单因素法研究了各因素对装煤率的影响情况。

3.1 螺旋升角

其余初始参数不变,研究了螺旋升角分别为8°、11°、13°、15°和18°时的采煤机的装煤率。图2 展示了装煤率随螺旋升角的变化情况。

图2 装煤率随螺旋升角变化曲线

由图2 可知,随着螺旋升角的提高,装煤率随之上升,装煤率与螺旋升角呈现正相关关系。增大螺旋升角,会提升煤颗粒与螺旋叶片的接触速度,进而导致落入区域Ⅰ的煤颗粒增多,使得装煤率提高。螺旋升角为8°时,装煤率仅为53.82%;螺旋升角13°时,装煤率为60.13%,提升了6.31%;螺旋升角15°时,装煤率为63.42%,提升了9.6%;螺旋升角18°时,装煤率为63.97%,提升了10.15%。由此可见,曲线斜率在11°~15°间较大,装煤率随螺旋升角增加而大幅上涨,在11°前和15°后,变化幅度较小,曲线较为平缓。

3.2 滚筒直径

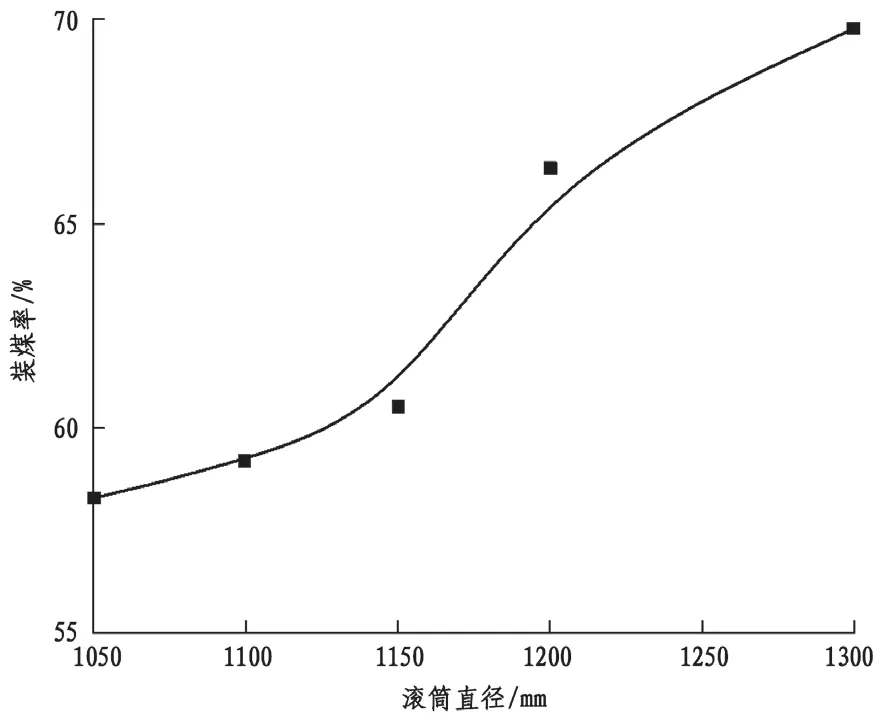

其余初始参数不变,设置螺旋滚筒直径分别为1050 mm、1100 mm、1150 mm、1200 mm 和1300 mm,进行了装煤率计算,计算结果如图3。

图3 装煤率随滚筒直径变化曲线

从图3 中可以看出,采煤机的装煤率与螺旋滚筒直径呈正相关关系,滚筒直径越大,装煤率越高,曲线斜率也是呈现出先增后减变化趋势,变化规律与上述螺旋升角情况较为类似。螺旋滚筒直径增大,会使得采煤机容煤量增加,进而导致更多煤颗粒落在区域Ⅰ上,装煤率提高。

3.3 筒毂直径

分别对筒毂直径475 mm、500 mm、525 mm、550 mm 和570 mm 时的工况进行了计算,其余参数保持不变,计算结果如图4。

图4 装煤率随筒毂直径变化曲线

从图4 中可以看出,筒毂直径增大,采煤机装煤率降低,筒毂直径与装煤率呈现负相关关系,且变化曲线接近直线,斜率较为稳定。筒毂直径为475 mm 时,其装煤率为65.42%;筒毂直径为570 mm 时,装煤率仅为57.13%,下降了8.29%。出现这种现象是由于增加筒毂直径后,会导致采煤机的容量减小,致使装煤率降低。

3.4 截割深度

截割深度分别设置为600 mm、650 mm、700 mm、750 mm 和800 mm,图5 展示了五种截割深度工况下装煤率的变化情况。

图5 装煤率随截割深度变化曲线

从图5 中可以看出,采煤机装煤率与截割深度呈现负相关关系,截割深度越大,装煤率越低,且变化曲线接近于直线。增大截割深度后,开采深度也随之增大,导致螺旋叶片不能及时排出端盘处的煤颗粒,致使落在区域Ⅱ上的煤颗粒增多,装煤率下降。截割深度为600 mm 时,装煤率为66%,截割深度达到800 mm 时,装煤率仅为60.32%,下降较为明显。因此,实际工程中应注意截割深度的选取,在加大采煤量的同时,也应注重装煤率的控制。

3.5 滚筒转速

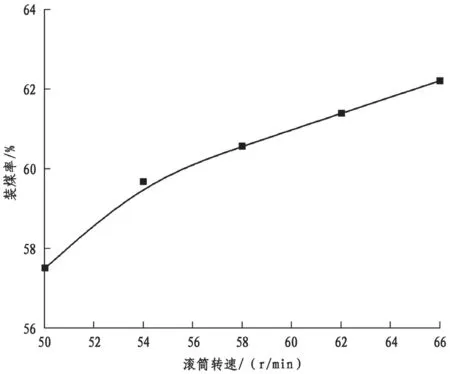

设计了滚筒转速为50 r/min、54 r/min、58 r/min、62 r/min 和66 r/min 五种工况,其余初始参数不变,计算五种工况下的装煤率,结果如图6。

图6 装煤率随滚筒转速变化曲线

从图6 中可以看出,随着滚筒转速的提高,采煤机装煤率提高。增加滚筒转速,能使螺旋叶片排出煤颗粒速度加快,进而提高了装煤率。前期装煤率增速较快,转速54 r/min 时出现拐点,曲线斜率下降,增长率降低。滚筒转速为50 r/min 时,装煤率为57.6%;滚筒转速为54 r/min 时,装煤率达到了59.4%;滚筒转速为66 r/min 时,装煤率达到了61.9%,整体提高幅度不是很明显。

4 结论

本文通过离散元数值模拟手段,研究了MG400/930 型采煤机的装煤性能。基于螺旋滚筒模型,对螺旋升角、滚筒直径、筒毂直径、截割深度和滚筒转速等参数进行了敏感性分析,得出主要结论如下:

1)随着螺旋升角的提高,装煤率随之上升,装煤率与螺旋升角呈现正相关关系。滚筒直径越大,装煤率越高,曲线斜率也是呈现出先增后减变化趋势,变化规律与螺旋升角情况较为类似。

2)增加筒毂直径后,会导致采煤机的容量减小,筒毂直径越大,采煤机装煤率越低,筒毂直径与装煤率呈现负相关关系,且变化曲线接近直线,斜率较为稳定。

3)采煤机装煤率与截割深度呈现负相关关系,截割深度越大,装煤率越低,且变化曲线接近于直线。增大截割深度后,开采深度也随之增大,导致螺旋叶片不能及时排出端盘处的煤颗粒,致使落在区域Ⅱ上的煤颗粒增多,装煤率下降。

4)增加滚筒转速,能使螺旋叶片排出煤颗粒速度加快,进而提高了装煤率。前期装煤率增速较快,转速54 r/min 时出现拐点,曲线斜率下降,增长率降低。