小峪煤矿采空区下巷道合理内错距及围岩控制技术研究

康保福

(晋能控股煤业集团朔煤小峪煤业有限公司,山西 朔州 038300)

1 工程概况

1.1 地质概况

小峪煤矿8208 工作面位于402 盘区,主采22#煤层平均倾角为3°、走向127°、倾向北东。煤层平均厚度10.75 m,结构较稳定,含三层夹矸,结构为煤4.2 m、泥岩0.25 m、煤2 m、页岩1 m、煤3.3 m。顶底板情况见表1。

表1 煤层顶底板结构

22#煤层上覆19#煤层,层间距3~12 m。19#煤层平均厚度为5.7 m,其顶板为碳质泥岩,底板为高岭岩。

1.2 巷道概况

目前正在掘进的2208 巷为8208 回采工作面进风兼运煤和运料巷道,设计长度1872 m,矩形断面,掘宽5.5 m、高3.4 m,掘进断面积18.7 m2。巷道沿22#煤层底板掘进,北部为实煤区,南部为实煤区,西部为402 盘区皮带巷,东部为矿界,上覆为19#层4808 工作面采空区。为保证采空区下2208 巷的正常掘进,需对巷道的合理位置选择及支护方案进行研究。

2 采空区下巷道合理位置

2.1 模型建立及方案

下位煤层巷道的稳定性主要与煤层间距及内错距离相关,为确定出巷道合理的位置,采用FLAC3D数值模拟软件,根据19#煤层、22#煤层及2208 巷的实际赋存条件建立模型,模型尺寸为:长×宽×高=300 m×200 m×50 m。为模拟上覆岩层的压力,在模型顶部施加5.7 MPa 均布载荷,通过位移边界条件对模型四周和底部进行约束。为使模拟结果准确度更高,采用fill 命令模拟垮落矸石充填采空区。模拟时,模型中煤岩体的受力屈服破坏统一遵循Mohr-Coulomb 破坏准则,各煤岩体的物理力学参数按表2 进行赋参。

表2 煤岩体物理力学参数

模拟中,煤层间距分别取3 m、5 m、8 m、10 m 及12 m,巷道与采空区煤柱的内错距离分别为5 m、10 m、15 m、20 m、25 m、30 m 及35 m,将两种因素组合,共计35 组模拟方案。

2.2 模拟结果分析

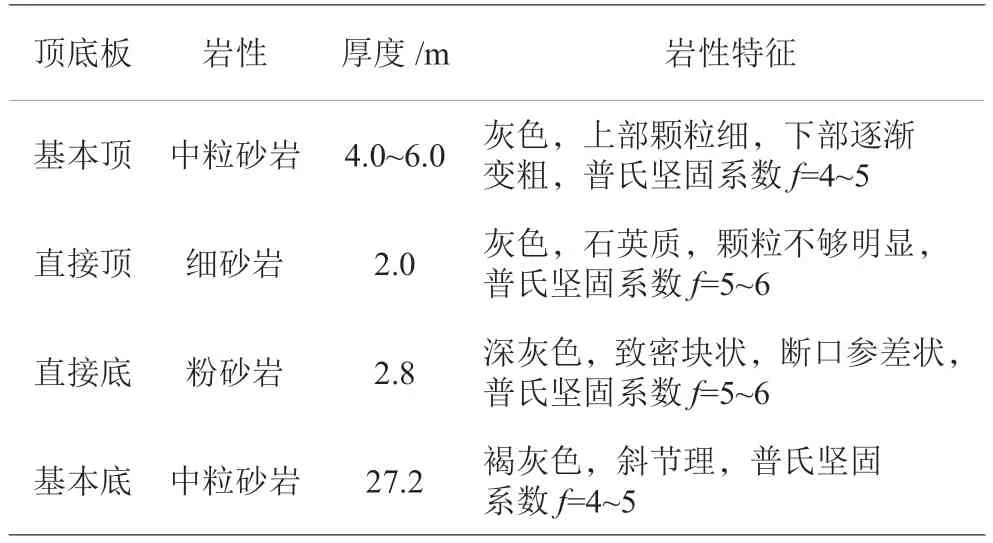

图1 为不同煤层间距及内错距离下,上位19#煤层开采后2208 巷的围岩变形规律。

图1 不同煤层间距及内错距离下巷道变形规律

由图1 可知:

1)巷道围岩的变形量随着煤层间距的增大而逐渐减小,其中巷道顶底板移近量的变化幅度最明显;煤层间距为3 m 及5 m 时,围岩变形量较大,且随着内错距离增加减小幅度明显;当煤层间距大于8 m 时,上位煤层开采对于下位巷道的扰动作用明显降低;不同煤层间距下,巷道围岩变形量均随着内错距离的增加而逐渐减小,并在30 m 内错距离时趋于稳定。

2)随着煤层间距的增大,内错距离对巷道围岩稳定性的影响逐渐减弱,即煤层间距的增大使下位巷道受采动的影响降低。以煤层间距为5 m 时为例,内错距离为5 m 时,巷道顶底板移进量为390 mm,而内错距为20 m 及30 m 时的顶底板移进量分别为294 mm 及236 mm,较5 m 内错距分别降低了22.05%、39.49%;5 m 煤层间距下,内错距离为5 m 时,巷道两帮移进量为920 mm,而内错距为20 m 及30 m 时的两帮移进量分别为392 mm 及261 mm,较5 m 内错距分别降低了57.39%、71.63%。

由模拟结果可以看出,当巷道内错距离小于30 m 时,适当提高内错距离可以显著降低围岩的变形量,但当内错距离大于30 m 时,提高巷道内错距离对围岩稳定性的影响不再明显,反而会影响后续工作面的布置。因此,结合现场实际条件及类似工程经验,确定出2208 巷与上位19#煤层采空区煤柱的合理内错距离为30 m。

3 采空区下巷道支护方案

由于巷道布置于近距离煤层采空区下,围岩不仅受掘进时的扰动,还受上位煤层及本煤层的采动影响,应力集中程度较高,导致围岩较破碎、承载力差,需及时支护并适当增大支护强度[1-4]。

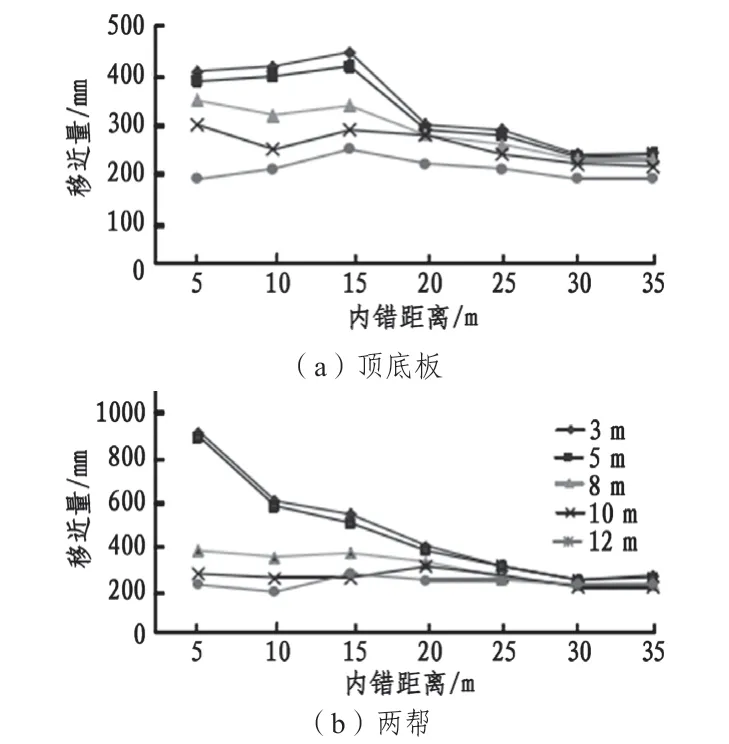

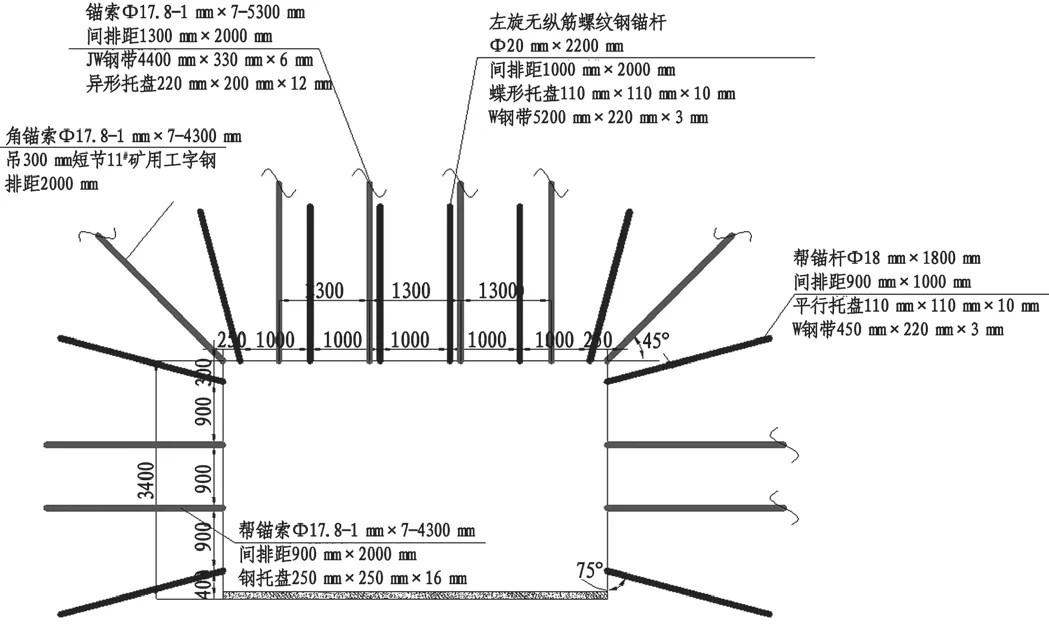

1)巷道顶板支护

顶锚杆采用直径20 mm、长度2200 mm 的左旋无纵筋螺纹钢锚杆,屈服强度大于400 MPa,每排布置6 根,间排距均为1000 mm,靠近巷道两帮的锚杆距巷帮250 mm 处施工,与水平线夹角为75°,其余锚杆均垂直顶板施工。锚杆托盘采用高强度蝶形托盘,长、宽均为110 mm,厚10 mm。另外,为防止碎矸掉落,每排布置一根长5200 mm、宽220 mm 的W 型钢带,并被直径为80 mm 的金属网进行护表。

顶锚索采用直径17.8 mm、长度5300 mm 的7股钢绞线制成,每排布置4 根,间距为1300 mm,排距为2000 mm,均垂直顶板施工。巷道两肩窝处布置角锚索,其直径为17.8 mm、长度为4300 mm,与水平线的夹角为45°,排距为2000 mm。每排锚索吊长度为4400 mm、宽度为330 mm 的JW型高强度钢带,并背金属网进行护表;角锚索吊短节的11#矿用工字钢进行护表,长度为300 mm。锚索托盘均为220 mm 长、12 mm 厚的异形托盘。

2)两帮支护

帮锚杆采用直径18 mm、长度1800 mm 的左旋无纵筋螺纹钢锚杆,锚杆间距为900 mm,排距为1000 mm。最上排帮锚杆在距巷道顶板300 mm 处施工,并向上倾斜15°;最下排帮锚杆在距巷道底板400 mm 处施工,并向下倾斜15°。锚杆托盘采用宽为110 mm、厚10 mm 的平托盘,中间的2 排锚杆与直径17.8 mm、长度4300 mm 的锚索交替布置,帮锚索采用宽250 mm、厚16 mm 的钢托盘。每排帮锚杆均配套长450 mm、宽220 mm、厚3 mm 的W 型钢护板及80 mm×80 mm 的菱形金属网进行护表支护。

3)锚固长度及预紧力

顶锚杆采用两支树脂药卷进行锚固,预紧扭矩不低于250 N·m,保证锚固力不小于125 kN;帮锚杆采用一支树脂药卷进行锚固,预紧扭矩不低于150 N·m,保证锚固力不小于85 kN;顶锚索采用三支树脂药卷进行锚固,锚索预应力不低于210 kN,保证其锚固力不小于320 kN。

巷道支护如图2。

图2 巷道支护设计图(mm)

4 应用效果

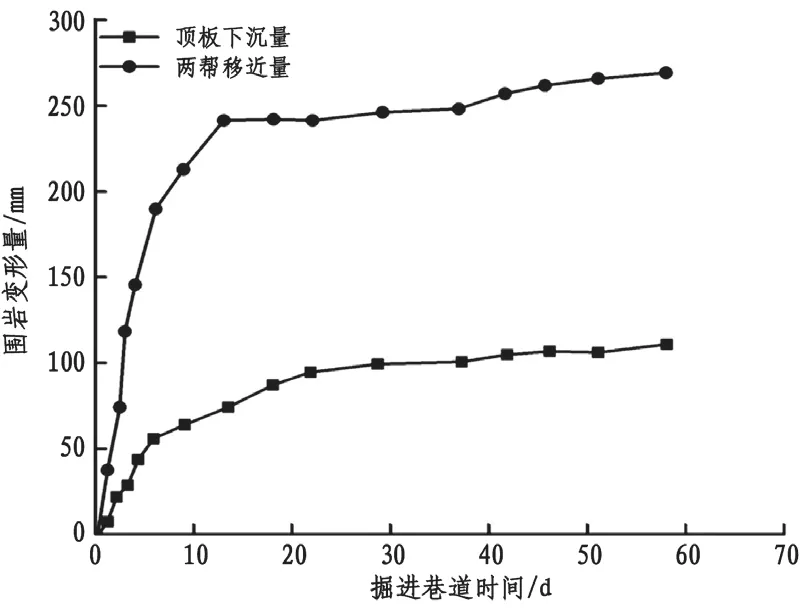

为分析2208 巷布置方式及支护方案的应用效果,在巷道内布置监测站,采用十字布点法监测巷道在掘进期间围岩变形量。监测结果如图3。

图3 掘进期间围岩变形监测

监测结果表明,在掘进支护初期变形速度较快,并于15 d 后逐渐趋于平稳,其中,巷道顶底板最大移近量为100 mm,两帮最大移近量为260 mm。巷道围岩整体的变形量均在允许范围内,保证了矿井的安全高效生产。

5 结论

1)通过数值模拟分析了不同煤层间距及内错距离对巷道围岩稳定性的影响,得出2208 巷与上位19#煤层采空区煤柱的合理内错距离为30 m。

2)基于工作面实际条件,对采空区下巷道支护方案进行了详细设计。现场应用结果表明:掘进支护初期变形速度较快,并于15 d 后逐渐趋于平稳,其中,巷道顶底板最大移近量为100 mm,两帮最大移近量为260 mm。巷道围岩整体的变形量均在允许范围内,保证了矿井的安全高效生产。