小回沟煤业构造带大变形巷道围岩加固技术

武星文

(山西小回沟煤业有限公司,山西 太原 030400)

1 概况

小回沟煤业目前主采的2#煤层平均厚度2.7 m(2.58~2.75 m)、倾角0°~8°,上覆03#煤平均厚度0.6 m,为不可采煤层,2#煤与上覆03#煤平均间距5.3 m。煤层顶底板情况见表1。

表1 煤层顶底板结构

目前正在掘进2204 回采工作面运输巷,在设备安装、运输、通风、行人等方面满足服务回采期间的需要。2204 运输巷位于二采区北翼中部,西邻2301 回风巷(已施工完成),平行相距135 m,东侧为2301 运输巷(已施工完成),平行相距40 m,南侧为四条大巷保护煤柱,北侧为G339 国道保护煤柱。巷道断面设计为矩形,掘宽5.0 m,掘高3.4 m,设计掘进长度为1222 m。2204 运输巷向北施工过程中存在多处背斜及向斜构造,褶皱构造在轴部时对巷道掘进影响较大。

2204 运输巷设计每排布置13 根Φ22 mm×2400 mm 左旋无纵筋螺纹钢锚杆,顶板锚杆间排距800 mm×900 mm,帮部锚杆间排距1200 mm×900 mm;顶板布置3 根Φ21.8 mm×8300 mm 的锚索,锚索间排距为2000 mm×1800 mm。顶部锚杆垂直于巷道顶板布置(顶部两侧锚杆与顶板夹角为80°),帮部锚杆垂直于帮部煤体(肩窝、底角锚杆分别与水平方向夹角为10°)。在该支护方式下,巷道掘进过构造带时围岩变形量较大,主要表现为底鼓和两帮变形,其中底鼓量达到了1500 mm,两帮变形量达到了1000 mm 左右。

2 巷道围岩破坏原因分析

1)构造带影响。2204 工作面回风巷沿煤层掘进,煤层整体呈南高北低,自开口向南构造形态依次为宽缓的背斜-向斜-背斜。其中,背斜轴部在挤压作用下,应力集中程度较高,巷道开挖后,高应力释放,巷道底板受垂直向上的应力作用,底板围岩裂隙发育并贯通,岩体体积膨胀,进而造成底鼓量大。另外,构造带附近的水平应力较大,导致巷道两帮出现张拉破坏,造成巷帮移进量较大。

2)围岩破碎。2204 运输巷沿2#煤层底板布置,巷道两帮均为实体煤,由于煤体强度较低、裂隙发育程度高,导致巷帮承载力较差,加剧了巷道的变形。另外,巷道底板为砂质泥岩,强度较低。对巷道底板的变形情况进行了钻孔窥视,得出底板下方3 m 内的岩层破坏严重,离层情况明显。

3)原支护方案不合理。原支护方案未对巷道底板进行有效的加固,导致底板围岩无约束破坏,并影响加剧了巷道两帮的变形破坏。

3 巷道加固技术[1-5]

3.1 底板加固方案

巷道底板采用注浆锚索的形式进行加固。注浆锚索具有强度高、预应力高、延伸率大等特点,可有效控制底板岩层的变形离层。另外,注浆锚索二次注浆时为带压注浆,浆液能够充填密实底板围岩中的裂隙,提高岩层的完整性及承压能力,进而提升加固支护的效果。

3.1.1 底板加固参数

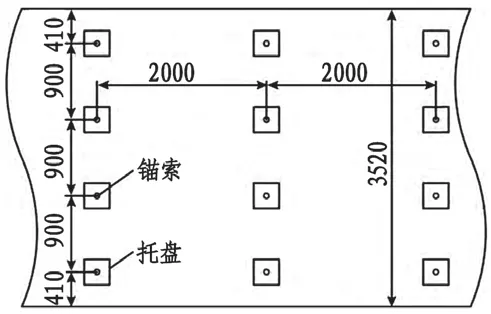

注浆材料为硅酸盐水泥及添加剂的混合料,浆液水灰比为0.8:1。底板注浆锚索钻孔直径为56 mm,钻孔深度5000 mm,钻孔间距为1500 mm,钻孔排距为2000 mm,每排布置3 个钻孔,最外侧钻孔距巷帮370 mm。底板加固方案如图1。

图1 底板加固方案示意图(mm)

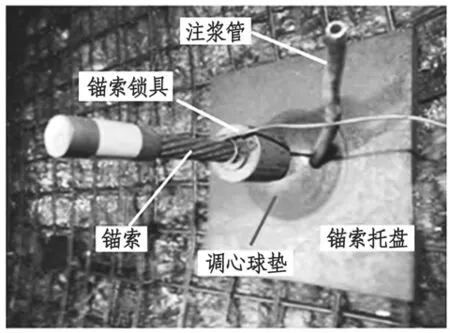

底板注浆锚索直径为21.6 mm,长5300 mm,外露端长度为300 mm,锚索拉断载荷大于520 kN,延伸率高于6%。锚索配合高强度拱形托盘,保证预紧力不低于200 kN。支护完成后,在底板铺设300 mm 的硬化层,强度为C30,如图2。

图2 底板注浆锚索(mm)

3.1.2 底板加固施工工艺

底板注浆锚索分两次注浆,初次为锚索端头2000 mm 注浆,进行锚索的锚固,二次为全段注浆。具体施工工艺如下:打孔→清渣→置入锚索→插入注浆管→无压力注浆10 L →水玻璃+水泥浆封孔→7 d 后进行二次注浆,注浆压力为2~3 MPa。底板注浆锚索施工如图3。

图3 底板注浆锚索施工图

3.2 巷帮加固方案

3.2.1 巷帮加固参数

巷帮同样采用注浆的方式进行加固,巷帮注浆材料与底板注浆材料相同,注浆方式分为两次,初次为浅部无压力注浆,二次注浆为深部高压注浆。钻孔布置参数如下:浅孔深度为2500 mm,深孔深度为8000 mm,两种类型钻孔沿巷道走向在巷帮呈交错布置,钻孔排距均为2000 mm;浅孔间距为1500 mm,钻孔直径为36 mm,一排布置3 个,上下两个钻孔距顶底板410 mm,中间钻孔垂直于巷帮施工,上下两个钻孔分别向顶底板倾斜15°施工;深孔间距为2000 mm,钻孔直径为56 mm,一排布置2 个,上下两个钻孔距顶底板910 mm,并分别向顶底板倾斜15°和5°施工,如图4。

图4 巷帮注浆钻孔布置图(mm)

巷帮注浆施工完成7 d 后,采用注浆锚索进行进一步加固,锚索长度为6300 mm,外露长度为300 mm,排距为2000 mm,间距为900 mm,一排布置4 个锚索。锚索先采用2 节树脂药卷进行端锚,随后采用注浆材料进行全长锚固,并配备高强度拱形托盘,保证其预应力不低于250kN,如图5。

图5 巷帮锚索布置图(mm)

待注浆及锚索加固施工结束后,在巷道两帮及顶板喷射一层厚度为120 mm 的混凝土,强度为C20,加强对围岩表面变形的控制。

3.2.2 巷帮加固施工工艺

巷帮钻孔注浆工艺流程为:布置钻孔→调节钻机钻进方位→钻孔→排渣→插入注浆管及孔口管(外露长度在150~200 mm)→水泥浆封孔→24 h后在孔口安装截止阀→连接注浆系统→进行注浆→达到终压后稳压10 min →关闭注浆系统→拆除管路,开始下一钻孔作业。注浆时先完成浅部注浆,再进行深部注浆,施工工艺相同。

巷帮注浆锚索工艺流程:采用Φ30 mm 钻头打孔→钻进至6000 mm →退钻并排渣→置入树脂锚固剂→置入锚索→连接搅拌器并旋转锚索进行端锚→在孔内安设注浆管及止浆塞→注浆至终压→安装托盘等护表构件→张拉锚索,如图6。

图6 巷帮注浆锚索现场施工图

4 工程实践效果分析

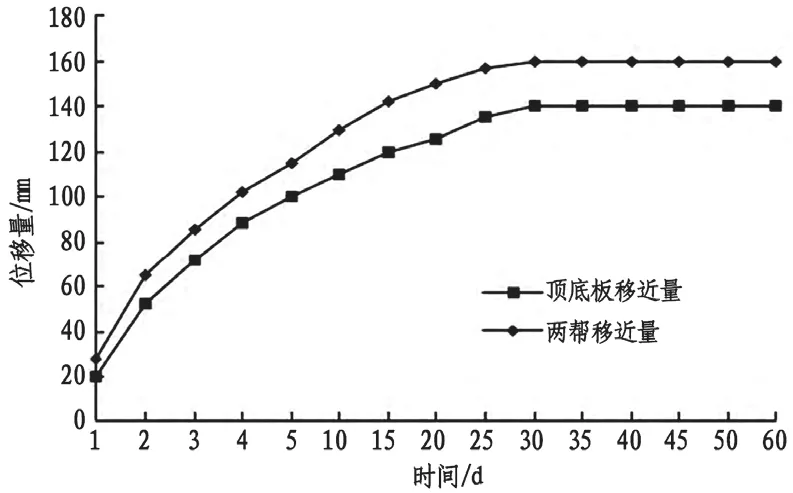

为分析巷道注浆、锚索加固技术对围岩的控制效果,在2204 运输巷过构造带处布置测点,采用十字布点法对围岩变形情况进行监测,如图7。

图7 围岩变形监测结果

由图7 可知,巷道掘进过背斜构造轴部后,围岩初期变形速度较快,30 d 后逐渐趋于稳定,其中顶底板最大移进量为140 mm,两帮最大移进量为160 mm,整体变形量较小,表明“底板施工注浆锚索+巷帮分次注浆+巷帮预应力锚索”联合支护方案的控制效果较好,能够保证构造处巷道的稳定性。

5 结论

1)根据2204 运输巷的实际赋存条件及破坏特征,分析了引起巷道破坏的原因主要为:构造处应力环境复杂、围岩较破碎及原支护方案不能有效控制底板变形。

2)根据巷道破坏原因,提出了“底板施工注浆锚索+巷帮分次注浆+巷帮预应力锚索”的联合支护方案,并确定出锚索支护及注浆加固的具体参数。

3)现场实践表明:在联合支护方案下,巷道掘进通过背斜构造轴部后,构造处围岩变形在30 d后趋于稳定,顶底板最大移进量140 mm,两帮最大移进量160 mm,整体变形量较小,控制效果显著。