东坡煤矿DSJ-140/220/400 型带式输送机智能节能控制系统设计研究

张 华

(中煤资源发展集团有限公司朔州分公司,山西 朔州 036000)

1 概况

东坡煤矿位于朔城区刘家口村东,设计生产能力210 万t/a,井田面积约为8.32 km2。9#层915 综放工作面煤层厚度平均16.6 m,煤层厚度较稳定,煤层含夹矸4~5 层,夹矸厚度0.1~1.5 m。工作面走向长度1119 m,倾斜长度130 m,倾角2°~6°。工作面揭露5 条正断层、1 条逆断层,落差3~10 m。胶运顺槽沿煤层底板布置,设置DSJ140/220/2×400型带式输送机,驱动电机功率的选配考虑了足够裕量。考虑到带式输送机满载运行情况很少发生,故采用变频器控制进行节能减耗[1]。但当前变频控制系统在启动后只能输出恒定频率值40 Hz 驱动带式输送机电机,无法根据运输煤量动态调节带式输送机运行速度,导致该变频器启动系统与软启动系统功能无异[2],尤其是在带式输送机轻载和空载时,节能减耗效果非常不理想。基于当前变频控制系统基础配置进行智能变频调速控制系统设计,达到根据运输煤量自动精准调节运输速度的效果。

2 系统架构与原理

针对当前DSJ140/220/2×400 型带式输送机控制系统进行改进设计,需要对运行状态下的带式输送机皮带速度、运输煤量以及耗电量等指标进行实时监测,作为控制系统逻辑控制程序基础数据,分别由功能传感器和检测仪表获取[3-4]。选择速度传感器采集皮带运行速度数据、采用电子皮带秤获取运输煤量数据、利用功率采集模块监测设备能耗[5],监测数据输出至PLC 控制器,经逻辑判断输出变频器控制指令,动态调整带式输送机运行速度,实现节能降耗。控制系统结构架构如图1。带式输送机动力由两台异步电机提供,原控制系统变频器为西门子6ES71 型,由两台1140 V 输出电压配电柜供电,PLC 控制器通过PROFIBUS 通信协议控制变频器输出电压和频率实现电机转速控制[6],整个系统信号通过工业以太网上传至井上控制室上位机。上位机兼具控制系统指令输入与系统状态显示功能,上位机组态界面能够实时显示皮带运行速度、运输煤量以及各状态监测传感器数据等,且具有历史数据查询与报警功能。

图1 智能节能控制系统结构架构图

3 系统设计

3.1 硬件设计

1)PLC 控制器选型

通过对系统数字量和模拟量输入输出点数统计,主控器、电源模块、数字量输入扩展模块、数字量输出模块、模拟量输入模块以及通信模块的选型见图2。

图2 PLC 控制器及相关模块连接及I/O 地址分配示意图

2)煤量、速度监测

煤量监测采用ICS-ST 矿用电子皮带秤,通过本安称重传感器完成质量信息采集。该型电子皮带秤最大量程10 000 t/h,动态监测误差不超过0.9%,精度达标,安装于机尾附近,与井下数显分机直接通信。数显分机通过485通信与PLC控制器数据交互。

GSH5 型矿用速度传感器固定于滚筒支架上,滚筒圆周上装设永磁片,利用霍尔原理可使滚筒转动时速度传感器产生脉冲信号。通过在程序中设置磁感线切割参数,结合脉冲周期即可计算带式输送机的运行速度。

3)PLC 模糊控制器

PLC 模糊控制器接收电子秤采集的煤量信息数据,通过程序控制得出对应速度值,原理如图3。在带式输送机皮带运行速度为v时,系统监测到煤量为Q,程序设定该煤量区间对应运行速度应为v1。PLC 控制器以煤量监测信号为输入信号,经逻辑判断得出速度偏差e和偏差变化率ec,PLC 模糊控制器对该指标运算处理后输出控制变频器的频率信号f,变频器接收到控制信号后执行动作,宏观表现为变频器控制带式输送机电机电压信号和频率信号调整,控制皮带运行速度为v1。

图3 带式输送机模糊控制系统原理图

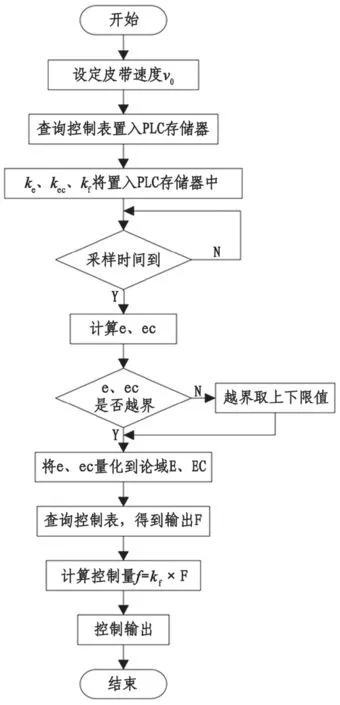

PLC 模糊控制器设计中变频器频率设定信号f与速度偏差值e和偏差变化率ec的对应关系是功能实现的关键。为了保证PLC 控制器在系统作业过程中控制调节功能的时效性和准确性,将对应关系模糊查询表存储在PLC 存储器中,实时计算控制对象的e值和ec值,通过与模糊查询表上下限值对比,得到输出量化值,经过系数处理后输出控制频率信号f。模糊控制流程如图4。

图4 模糊控制流程图

3.2 软件设计

1)调速程序

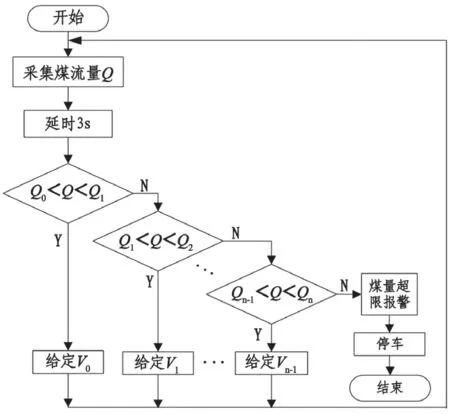

带式输送机煤炭运输量会随着综采作业实时变化,如果基于运输煤量的调速系统过于灵敏会频繁调节带式输送机运行速度,对设备寿命和能耗降低均不利,但灵敏度太低,则起不到降耗作用,因此调速程序的设定非常关键。设计遵循两个基本原则:① 运输煤量正常范围内的波动不会影响到皮带运行速度;②自动屏蔽煤量扰动。为降低煤量波动影响,采用区间煤量对应特定控制速度方法,将煤量按照区间划分,每一个设定速度对应一定范围的运输煤量;在一定时间段内,如果煤量变化超出某一区间值,为防止煤量扰动导致的系统调速,设计了判定规则:如果监测到煤量超过设定区间的变化保持5 s以上(包括5 s),则系统判定为煤量变化有效,执行调速控制程序;反之,则认为是煤量扰动信号,仍维持当前运行速度,不做调速控制。考虑到安全作业,在调速程序中设定了超量运输报警并停车的控制逻辑。调速控制流程如图5。

图5 带式输送机调速流程图

2)上位机可视界面

上位机界面利用WinCC 组态软件设计,主界面显示划分为三个区域:带式输送机运行状态区、配电柜状态区以及电动机状态区,分别显示带式输送机煤量、皮带速度和系统功率;配电柜电量和各相电压电流值;电机控制频率、温度和电压电流值。数据查询采用趋势曲线展示,操作者可以自行选择“在线数据查询”或“历史数据查询”。

4 应用效果分析

2022 年9 月完成DSJ140/220/2×400 型带式输送机节能控制系统改造,投入运行的节能控制系统有节能运行与恒速运行两种模式,为验证控制系统的实际效果,分别对系统监测功能和能耗进行检验。

4.1 系统监测功能

在系统运行时的主监控界面,节能模式下观察上位机监测数据,状态监测值的实时性和准确性完全满足作业需求。基于节能考虑,系统设定运输煤量在0~450 t/h 时,带式输送机运行速度不变均为1.82 m/s,但功率随煤量增加变大;在煤量超过450 t/h 时,皮带运行速度和功率均随煤量增大而增大。在节能模式下调节运输煤量为275 t/h 时,带式输送机运输速度为1.82 m/s,功率为593.09 kW,增大煤量为400 t/h,皮带运行速度仍为1.82 m/s,但功率为795.81 kW;煤量为826 t/h 时,带式输送机运输速度为3.41 m/s,功率1511.3 kW,煤量增加至1025 t/h 时,系统延迟5 s 后调整皮带运行速度为4.07 m/s,功率1 812.19 kW,由此实际调试可以看出,系统的调速功能达到了设计要求。

4.2 节能效果分析

节能效果分析通过恒速模式和节能模式下对比一周运输基本相同煤量的消耗电量,恒速模式的运输速度为4.03 m/s。经统计恒速模式下平均运输1万t 煤炭需要消耗24 627.85 kW·h 电能,而节能模式下运输1 万t 煤炭消耗20 136.91 kW·h 电能,节约电能约为18.3%,效果显著。

5 结语

针对东坡煤矿井下顺槽DSJ140/220/2×400 型带式输送机变频控制系统恒速控制运行,节能减耗效果不理想的问题,基于当前变频控制系统基础配置进行智能变频调速控制系统设计,形成以下结论:

1)节能控制系统总体架构包括PLC 控制器、变频器控制系统、速度、煤量、功率监测系统以及上位机状态显示系统;

2)通过模型模拟带式输送机在不同煤流量下系统功率最小时对应的速度最优解,采用运输煤量在0~450 t/h 时,1.82 m/s 恒速运行,但功率随煤量增加变大;煤量超过450 t/h,运行速度和功率均随煤量增大而增大的控制逻辑;

3)对改造完成的节能控制系统的监测功能和节能效果进行应用分析,系统的控制、监视功能有效,能耗节约18.3%,效果明显。