15212 工作面回风顺槽松软破碎围岩加固研究

李 鹏

(山西高平科兴龙马煤业有限公司,山西 高平 048400)

由于煤层赋存条件的多样性,部分工作面回采巷道的围岩存在较多裂隙及软弱结构面,在这种条件下掘进回采巷道将会导致回采巷道支护困难[1-3],巷道围岩裂隙迅速发育,进而导致岩体扩容,巷道变形严重,使应力集中位置向巷道两帮深部转移,进而使得围岩邻空面附近裂隙进一步扩展,导致邻空面两帮承载能力降低[4-5]。松软破碎的围岩体在工作面回采引起的超前应力和侧向应力的影响下会出现片帮、大变形的不良特征,此时若没有合理有效的强支护手段介入,将会导致巷道围岩出现更加剧烈的变形,严重时导致顺槽无法正常使用[6-7]。基于上述顺槽存在的一系列问题,研究表明:松软破碎围岩行之有效的补强支护方式为注浆加固,其基本原理为通过注浆的方式增强软弱结构面的黏聚力及围岩的内摩擦角,强化松散围岩的一体性,提升采掘影响段巷道破碎围岩的承载能力[8]。

1 工程背景

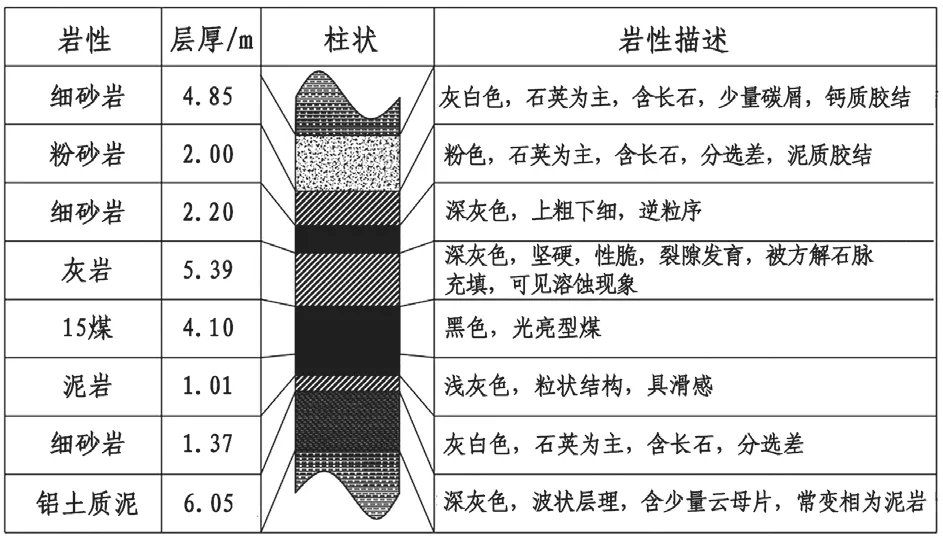

游仙山煤矿15212 工作面位于+810 m 水平二采区,开采15号煤层,倾角1°~7°,平均厚度4.1 m,普氏硬度系数f为2~3。工作面平均埋深200 m,倾向长152 m,走向长度802 m,回采巷道均沿15 号煤层顶板布置。15212 回风顺槽矩形断面,掘宽5.2 m,掘高4.2 m,采用锚、网、索喷联合支护。顶底板岩层综合柱状图如图1。

图1 15 号煤层顶底板岩层综合柱状图

本文以回风顺槽松软破碎构造围岩大变形为研究对象,对围岩变形规律、注浆加固机理和浆液扩散规律进行研究。

2 数值模拟

2.1 模型建立

通过3DEC 软件建立数值模型,研究注浆压力与浆液扩散半径及规律的关系。结合泵站设备注浆参数范围,设置不同的注浆压力梯度,分别为1 MPa、2 MPa、3 MPa、4 MPa、5 MPa、6 MPa 共六种不同参数,分析注浆压力不同时浆液扩散半径的差异性。

2.2 模拟结果分析

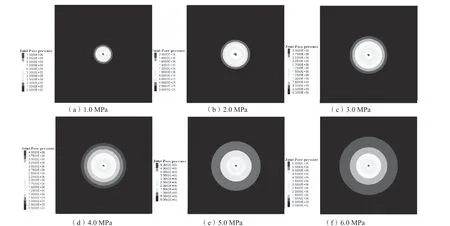

对图2 的模拟结果分析可知,在注浆压力为1.0 MPa 时,注浆液的扩散半径仅为1.0 m 左右;当注浆压力增加到2.0 MPa 时,注浆液的扩散半径为1.5 m,在注浆压力较小时,注浆压力增加1.0 MPa,注浆液扩散半径明显增加了50%;当注浆压力为3.0 MPa 时,浆液扩散半径为1.95 m,注浆压力从2.0 MPa 增加到3.0 MPa 时浆液扩散半径增加了30%;当注浆压力为4.0 MPa 时,浆液扩散半径为2.35 m,注浆压力从3 MPa 增加到4.0 MPa 时浆液扩散半径增加了20.5%;当注浆压力为5.0 MPa 时,浆液扩散半径为2.73 m,注浆压力从4.0 MPa 增加到5.0 MPa 时浆液扩散半径增加了16.2%;当注浆压力为6.0 MPa 时,浆液扩散半径已经为3.0 m,注浆压力从5.0 MPa 增加到6.0 MPa 时浆液扩散半径增加了9.9%。分析注浆液在裂隙内流动过程可知,注浆液在外源压力作用下渗流进入周围破碎围岩体的结构面或裂隙中,扩展形式为浆液以钻孔为中心逐渐向周围扩散,浆液的扩散半径随着注浆压力的增大逐渐增大。就扩散半径这一参数来看,注浆压力在1.0~3.0 MPa 范围内注浆液扩散半径的增长范围远大于注浆液在4.0~6.0 MPa 范围内注浆液的增长值,说明在压力较小时,浆液扩散范围对注浆压力的变化更加敏感。随着浆液不断进入岩体,在注浆口压力的推动下浆液逐渐向外扩散。由于浆液黏性、岩体孔隙流动时摩擦阻力和局部阻力的存在,使得浆液在破碎围岩体内流动过程中形成明显的压力梯度,较为明显的特征为浆液在钻孔附近即浆液进入岩体初始期压力降低程度大,在远离钻孔的远端浆液压力降低程度小,即岩体内浆液的扩散半径增长程度随注浆压力的增大呈减小趋势。综合分析,注浆压力为4.0~6.0 MPa 时,浆液的扩散半径为2.3~3.0 m,可以达到工程要求。

图2 不同注浆压力浆液扩散图

3 工程应用

3.1 注浆方案设计

1)注浆深度。15212 工作面回风顺槽注浆孔钻孔均垂直于煤壁和顶板,孔深3.0 m。注浆材料主要包括水、普通硅酸盐水泥、混凝土外加剂以及固化剂。

2)注浆压力。注浆压力4~6 MPa。

3)扩散半径。浆液扩散半径受注浆压力、浆液黏度等浆液参数、岩体裂隙发育程度及在岩体内分布范围等众多因素的影响,根据数值模拟及工程类比结果,确定注浆压力为4~6 MPa 时浆液的扩散半径为2.3~3.0 m,可满足工程使用需求。

4)注浆孔布置。巷道断面上布置7 个注浆钻孔,孔深3.0 m。注浆钻孔的位置及巷内支护如图3。

图3 巷道支护断面图(mm)

顶板采用锚杆压钢带网支护,采用Ф18 mm×2500 mm 螺 纹 钢 锚 杆,间 排 距1000 mm×1000 mm,每排6 个锚杆,顶部锚索型号为Ф17.8 mm 预应力锚索线,长度8300 mm,间排距1200 mm×2000 mm;顶板布置3 个注浆孔,注浆孔Ф42 mm×3000 mm,间排距2100 mm×2000 mm。每帮布置4 个锚杆,间排距1000 mm×1000 mm,巷道帮角锚杆向外倾斜15°,两帮各布置2个注浆孔。

3.2 支护效果分析

现场对回风顺槽注浆段及支护方案进行检验,布置测站监测巷道变形量。监测数据如图4。

根据图4 围岩位移监测曲线可知,对回风顺槽进行注浆加固并进行锚杆锚索联合支护措施,距离工作面越近巷道变形量越大,在工作面处巷道顶底板变形量最大为700 mm,两帮变形量最大为246 mm,巷道变形量在可控范围,满足生产安全需要。

4 结论

1)根据数值模拟和现场实践,确定15212 工作面回风顺槽注浆压力4~6 MPa,同时设计了锚杆(索)联合支护。

2)根据现场对注浆巷道的变形量监测分析,两帮最大变形量为246 mm,顶底板最大变形量为700 mm,达到回采巷道的使用要求。