望云煤矿开拓大巷穿越断层破碎带支护研究

梁 彬

(山西兰花科技创业股份有限公司望云煤矿分公司,山西 晋城 048411)

1 工程概况

为形成望云煤矿矿井北部开拓生产系统,设计了15#煤层北翼轨道大巷,掘进长度1062 m(平距)。15#煤层厚度5.3~5.64 m,为稳定的全区可采煤层。基本顶为K2 灰岩,厚度5.72~6.66 m,直接底为铝土质泥岩,厚度5.64~8.1 m,质软,易碎。根据巷道布置及上覆3#煤层井巷揭露情况,北翼轨道大巷待掘段里程94 m 处将揭露F15 正断层,里程371 m处揭露F16 正断层,里程647 m 处揭露F18 正断层。根据东区3#煤层采空区积水物探勘查报告中描述,这些断层为导水性较弱断层,在井田内延伸长度不明,预计会对掘进造成一定影响。为保障巷道通过断层期间施工安全及断层处巷道的长期稳定,对其支护方案进行研究。

2 北翼轨道大巷支护及松动圈实测

2.1 北翼轨道大巷原支护

北翼轨道大巷为直墙半圆拱断面,净宽5.4 m、净高4.1 m。顶锚索布置:锚索规格Ф17.8 mm×7300 mm,采用“2-0-2”布置,间距1800 mm,排距2000 mm,配套300 mm×300 mm×16 mm 的钢托板和长250 mm 的14#槽钢梁,锚固剂型号MSCKa2335/MSZ2360。顶锚杆间距900 mm,排距1000 mm,锚杆以半圆拱形巷道圆心为起点向拱墙呈放射性打设,每排8 根;高强螺纹钢锚杆规格Ф20 mm×2100 mm,锚固剂型号MSCKa2335/MSZ2360;采用6#钢筋网护顶,网格100 mm×100 mm,网片2000 mm×1200 mm,采用搭接方式联网,搭接长度为200 mm,用14#铅丝双丝双扣,双排隔孔相联,扭结三圈以上。帮锚杆布置:锚杆间距800 mm,排距1000 mm,锚杆为Ф20 mm×2100 mm 螺纹钢锚杆;采用6#钢筋网护帮,网格100 mm×100 mm,网片2000 mm×1200 mm,采用搭接方式联网,搭接长度为200 mm,用14#铅丝双丝双扣,双排隔孔相联,扭结三圈以上。底板硬化:底板硬化厚度为200 mm,混凝土强度为C20。墙基础:墙基础深度为100 mm。

2.2 松动圈现场测试

为掌握断层构造影响下巷道围岩松动圈发育特征[1],在北翼轨道大巷即将揭露F15 正断层时,设计采用钻孔成像技术进行松动圈实测。窥视钻孔由直径28 mm 的钻头施工,顶板、两帮各布置一个钻孔,顶板孔深5 m,帮部孔深3 m。共设置5个监测站,采用CXK28 矿用钻孔成像仪观察钻孔内裂缝发育情况。以距F15 正断层5 m 的1#测站顶板窥视孔为例,其典型的观测情况如图1。深度0.34 m 处存在较多的小型空洞,深度0.73~1.19 m 范围内存在较多的环向及纵向裂隙,深度1.68 m 处存在较大的空洞,围岩破碎严重,深度1.98 m 处存在纵向裂隙,深度大于1.98 m 后,围岩无明显的裂隙,钻孔孔壁光洁完整,由此判断此处松动圈范围约为1.98 m。采用该种方法依次进行各测站、各部位围岩裂隙发育情况的探查,总结各处松动圈发育深度详见表1。

图1 窥视结果示意图

巷道与断层距离越近,围岩松动圈范围越大。1#测站距迎头最近,松动圈平均发育深度为1.84 m,5#测站距断层最远,松动圈平均发育深度为1.15 m。断层构造附近松动圈范围相对于正常巷段扩大了0.69 m,属于大松动圈巷道。

3 巷道支护方案优化

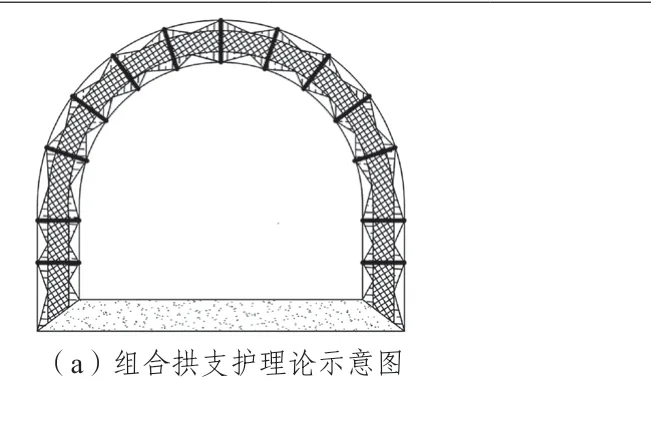

北翼轨道大巷原锚杆、锚索支护方案是基于组合拱理论、悬吊理论进行设计,由于断层构造影响下,巷道松动圈发育范围增大,由中小松动圈变为大松动圈巷道,属于Ⅴ类不稳定围岩,原有支护参数已不合理。原设计锚杆长度2.1 m,断层附近松动圈发育深度已达到1.98 m,由此将锚杆长度优化为2.6 m。松动圈大小与锚杆间排距关系[2]如式(1):

式中:Lp为松动圈发育深度,m;b为组合拱厚度,松动圈为200~250 cm 时,组合拱经验值为1.0~1.2 m;α为锚杆控制角,取45°。预计断层构造附近松动发育范围可达2.0 m,由此设计组合拱厚度1.2 m,根据式(1)可反推计算锚杆间排距a=(Lp-b)tan45°=0.8 m,且锚杆间排距应小于其长度的1/2,即锚杆间排距应小于1.3 m,因此取锚杆间排距为0.8 m。组合拱支护理论示意图如图2(a)。

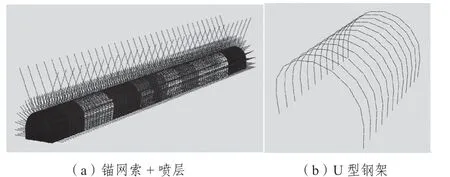

图2 组合拱理论及北翼轨道大巷支护示意图

北翼轨道大巷服务年限预计为25~30 a,为保障断层处巷道围岩的长久稳定,设计支护形式的基础上增设U 型钢可缩性支架,并在支架间复喷混凝土,由此提高支护结构的整体强度,为断层破碎区围岩提供支护反力,控制巷道表面的变形。钢支架采用三节U25 钢拼接构成,支架间距0.8 m,棚腿下端焊接一块300 mm×300 mm×10 mm 的钢板。综上,设计北翼轨道大巷过断层期间支护方案如图2(b)所示,支护形式为“锚杆+锚索+金属网+喷砼+可缩性U 型钢支架+复喷砼”联合支护。

4 支护效果模拟研究

为探究上述支护方案的合理性,根据北翼轨道大巷工程地质条件,运用FLAC 软件针对断层构造带巷道开挖支护进行模拟研究[3-4]。建模尺寸100 m×80 m×110 m,底板30 m,顶板67.4 m,15#煤层厚度5.5 m,巷道沿煤层顶板布置。模型由左边界至右边界依次布置边界煤柱、巷道、边界煤柱,巷道宽度为5.4 m,直墙高度1.4 m,半圆拱半径2.7 m,断层走向N8°W,倾向N82°E,预测倾角约75°,落差10 m,两盘之间核心破碎带宽度2.5 m。表面喷层支护采用Elastic 实体单元进行模拟,U 型钢支架采用beam 单元进行模拟,锚杆、锚索采用cable 单元进行模拟。支护模拟详见图3。

图3 巷道支护模拟方案示意图

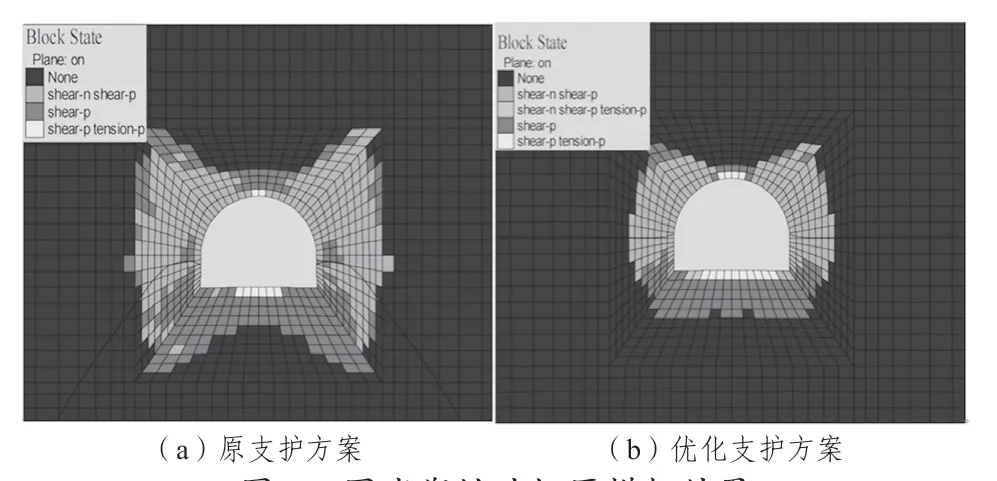

截取巷道位于断层破碎带内围岩塑性区分布情况如图4 所示。原有支护条件下,顶板正上方岩层塑性破坏深度2.0 m,肩角处围岩塑性破坏深度达到5.0 m,两帮塑性破坏深度达到2.75 m,底角围岩塑性破坏深度达4.5 m,巷道围岩整体破坏较严重。优化支护方案条件下,顶板正上方岩层塑性破坏深度1.0 m,肩角处围岩塑性破坏深度3.0 m,两帮塑性破坏深度达到1.75 m,底角围岩塑性破坏深度达2.5 m,相较于原支护条件下,围岩塑性区发育范围和深度整体减小约50%。监测巷道表面位移量结果表明,优化方案条件下,围岩变形量较原支护方案条件下减小65%以上,故此支护形式肯定能保证断层附近巷道围岩稳定。

图4 围岩塑性破坏区模拟结果

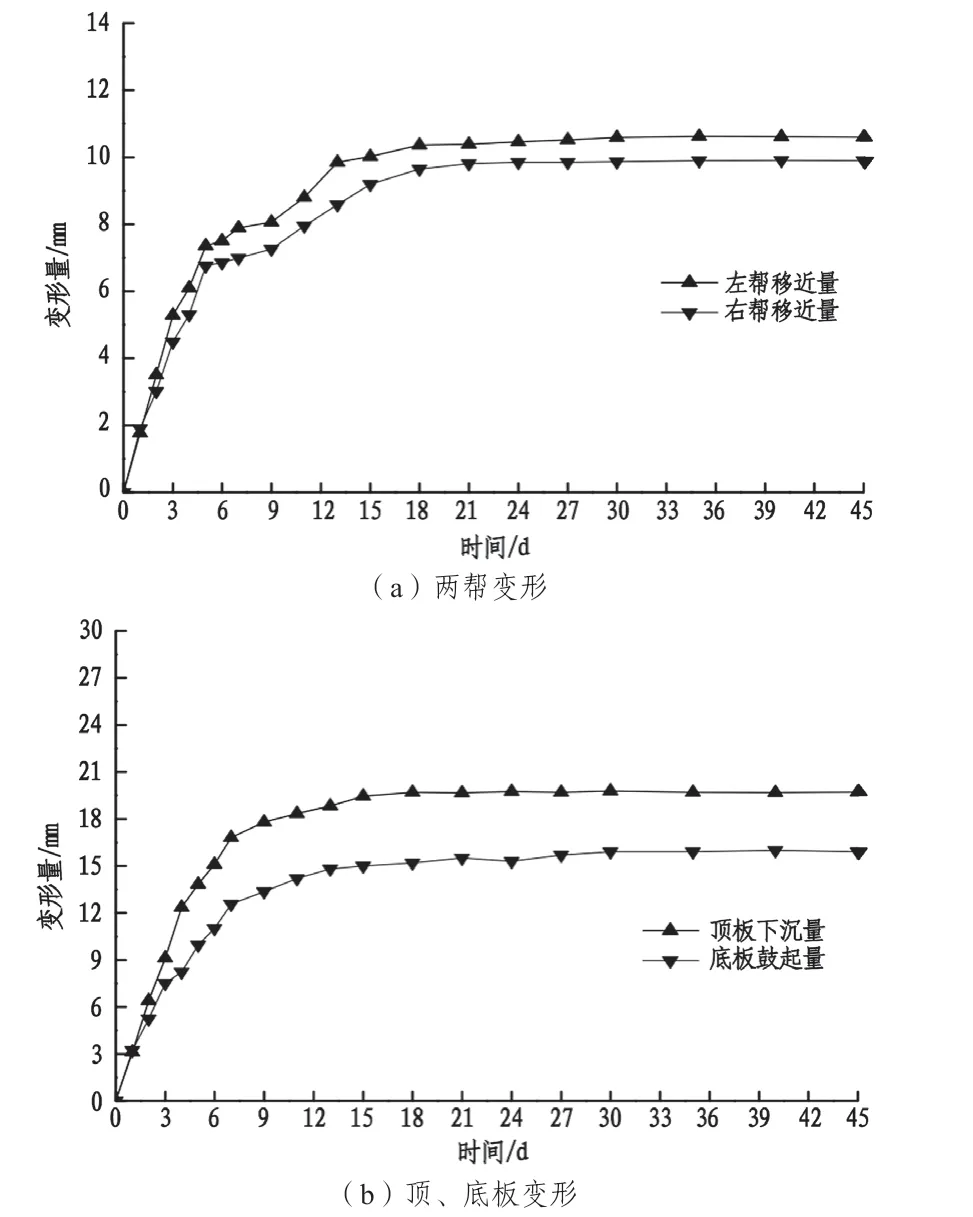

5 矿压监测结果

15#煤层北翼轨道大巷穿越断层破碎区域位置前后10 m 采用上述“锚杆+锚索+金属网+喷砼+可缩性U 型钢支架+复喷砼”支护方案,短掘、短支快速穿越断层构造带,断层处布置表面位移量测站,监测结果如图5。巷道开挖前7 d 变形达到总变形的70%以上,21 d 后围岩渐渐趋于稳定,顶板下沉量18.8 mm,底鼓量13.6 mm,两帮累计移近量18.6 mm。掘巷围岩稳定后,巷道表面变形量微小,变形速率均趋于零,巷道安全稳定性良好,故此支护形式保证了断层附近巷道围岩稳定。

图5 过断层期间围岩变形曲线

6 结论

1)北翼轨道大巷即将揭露F15 正断层时,采用钻孔成像技术进行松动圈实测。研究表明,随着巷道与断层构造距离的减小,围岩松动圈发育范围逐渐增大,预计原支护方案无法保证巷道安全顺利通过断层及其后期使用期间的长久稳定。

2)结合松动圈理论对北翼轨道大巷过断层期间支护方案进行优化设计,锚杆长度优化为2.6 m,布置排间距0.8 m,并设计采用U 型钢架补强支护技术。数值模拟研究表明,优化方案条件下围岩塑性区分布范围和深度相较于原方案减小50%,方案具有可行性。

3)北翼轨道大巷采用短掘、短支快速穿越断层构造带,矿压监测结果表明,巷道表面变形微小,巷道安全稳定性良好,保障了掘进工作面安全快速通过断层区域和后期使用期间围岩的长期稳定。