采空区下近距离煤层巷道支护设计

康蝉龙, 剧锦茂

(1.山西中钢煤业有限公司, 山西 吕梁 033400; 2.太原理工大学, 山西 太原 030024)

1 研究背景

金达煤业三采区新掘巷道大部分位于9号煤采空区下方,且9号煤采空区不规则,与下部煤层之间的间距变化较大[1],为了保证生产安全[2],使大巷在保持围岩稳定性的前提下满足大巷服务年限的要求[2],有必要对三采区大巷的支护技术进行研究,以确定大巷合理的支护参数[4],给出巷道围岩控制技术[5],保证巷道正常安全使用[6],减少支护成本、提高掘进速度[7]。

2 三采区大巷数值模拟模型的建立

数值模拟采用FLAC-3D计算软件,金达煤业三采区运输和轨道大巷沿11号底板煤层布置,回风大巷沿11号煤层顶板布置,三条大巷均为矩形断面,大巷之间及与工作面之间的保护煤柱宽度为30m。运输大巷掘进断面尺寸为4 600 mm×2 600 mm;轨道大巷掘进断面尺寸为4 600 mm×2 800 mm;回风大巷掘进断面尺寸为3 900 mm×2 800 mm。依据井田内的地质钻孔柱状,结合井下实际揭露情况,三采区大巷顶板主要由泥岩、粉砂质泥岩组成,底板主要由泥岩、砂质泥岩、组成。本次数值模在以上地质力学条件的基础上,研究三采区大巷锚固参数及锚固效果。

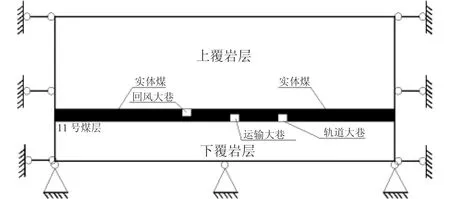

根据工作面的实际开采条件以及建模的要求,设置模型尺寸为长×宽×高=120 m×100 m×70 m。模型四个侧面为水平固定边界,底部为固定边界,模型共划分215 040个单元,230 265个节点。模拟时顺槽埋藏深度按三采区11号煤层最大埋深考虑,取280 m。上覆岩层的重力按均布载荷施加在模型的上部边界。三采区大巷数值分析模型见图1,模型边界条件示意图见图2。

图1 三采区三条大巷数值分析三维模型

图2 模型边界条件示意图

3 模拟过程

在已经赋值平衡模型的基础上,首先模拟9号煤采空之后的煤层顶底板稳定情况,9号煤层开挖完成之后开挖三采区大巷,开挖的同时按照设计方案对巷道进行支护,开挖完成之后运行至模型平衡。本次数值模拟研究的对象为大巷围岩的破坏情况及围岩稳定性,为了更加符合实际条件,提高分析的准确性,对大巷两侧10 m和顶底板10 m的范围内的网格进行加密。

大巷支护效果模拟主要是为了研究三采区大巷围岩屈服破坏情况、垂直及水平应力分布情况、巷道两帮及顶底板变形位移情况等,从而验证支护方案的合理性,为三采区大巷的支护参数设计提供依据。

4 三采区大巷数值模拟方案

三采区运输大巷掘进断面尺寸为4 600 mm×2 600 mm;三采区轨道大巷掘进断面尺寸为4 600×2 800 mm;三采区回风大巷掘进断面尺寸为3 900 mm×2 800 mm。依据矿方实际情况及理论计算结果,三采区运输、轨道大巷顶板锚索选用Φ17.8 mm×6 300 mm七股钢绞线锚索;三采区回风大巷顶板选用Φ17.8 mm×5 300 mm七股钢绞线锚索。因此,模拟过程对于锚索长度不再提其他方案。根据金达煤业三采区地质力学条件,采用工程类比、理论计算并结合数值模拟排除不合理的支护方案,选出符合金达煤业三采区11号煤层地质力学条件的三条大巷最优支护方案,具体方案见表1。

表1 大巷锚杆(索)支护参数模拟方案

5 9号煤采空对三采区大巷的影响

由前文分析可知,三采区大巷布置于9号煤采空区下方,矿井三采区9号煤层部分采空,受9号煤采动影响和9号煤煤柱的影响,9号煤底板受到破坏。本次数值模拟对9号煤部分开挖,用于模拟9号煤采空。由模拟结果可以看出,9号煤前期被不规则采空,但9号煤底板破坏范围很小,对下层煤的影响很小,对三采区大巷的稳定性影响较小。

6 三采区大巷支护效果数值模拟分析

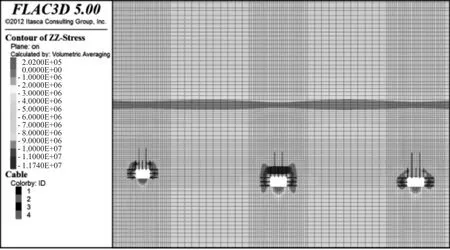

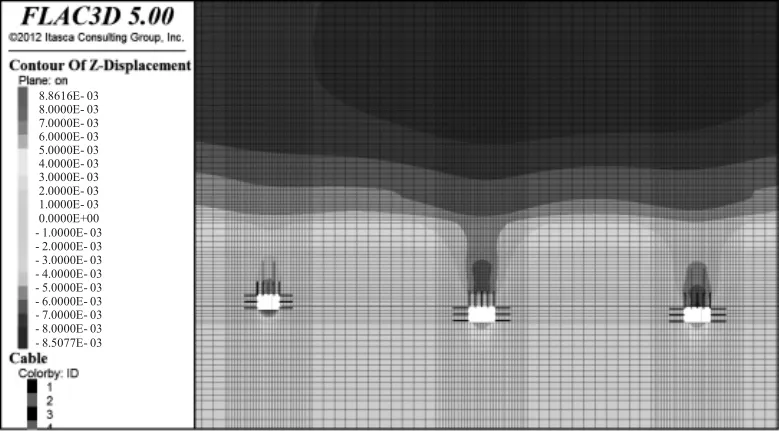

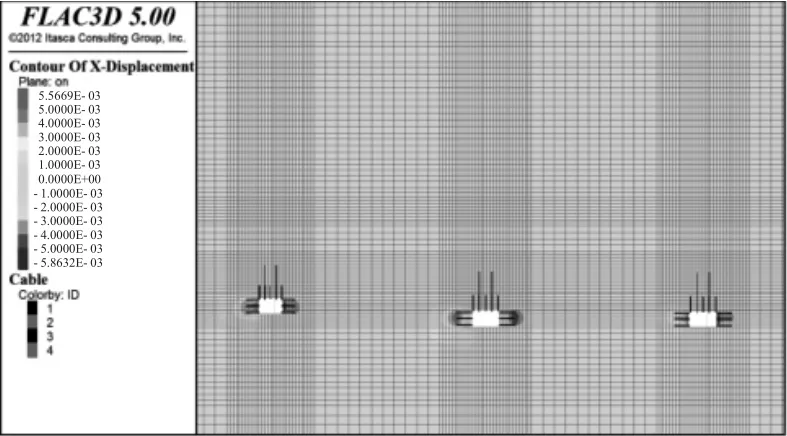

本次数值模拟分析三采区运输及轨道大巷、回风大巷围岩的塑性分布、应力和位移分布情况以及巷道的的稳定性。图3—图6所示为三采区大巷使用设计支护方案时,三条大巷的塑性破坏区、应力分布、位移分布图,图中从左至右依次为三采区回风大巷、运输大巷、轨道大巷。

由图3可以看出,三条大巷巷道表面的塑性破坏深度都比较小,均小于锚杆的锚固长度,巷道能维持稳定。左边回风大巷,由于其沿煤层顶板布置,顶板为完整性比较好的岩层,所以其巷道顶板破坏范围很小,几乎没有发生塑性破坏;其巷帮破坏范围在0~0.5 m之间;巷道底板为11号煤层,强度较低,巷道发生深度约为约1.0 m的塑性破坏。右侧的运输大巷和轨道大巷两帮和顶板发生深度约为0.5 m的塑性破坏。整体来说三条大巷塑性破坏范围较小,能满足巷道稳定性要求。

由图4可以看出,左侧回风大巷顶板锚杆锚固范围内的垂直应力为8.6 MPa,锚索锚固区的垂直应力为6.1 MPa,巷道的垂直应力在巷道顶板和两帮较为集中,约为9.5 MPa。运输大巷的垂直应力主要集中于巷道顶板,顶板压力为17.4 MPa,应力集中系数为2.9,巷道两帮锚杆锚固区内应力约为9.9 MPa,应力集中系数为1.7。轨道大巷的两帮垂直应力为10.5MPa,应力集中系数为1.77。图5所示为三条大巷的垂直位移分布图。由图6可以看出,大巷内由于锚索的锚固作用,锚固区内的岩层发生轻微的移动,下沉量为5~8mm,轨道顺槽内顶板中央的下沉量较大。

图3 大巷围岩破坏情况

图4 大巷垂直应力分布情况

图5 大巷垂直位移情况

图6 大巷水平位移情况

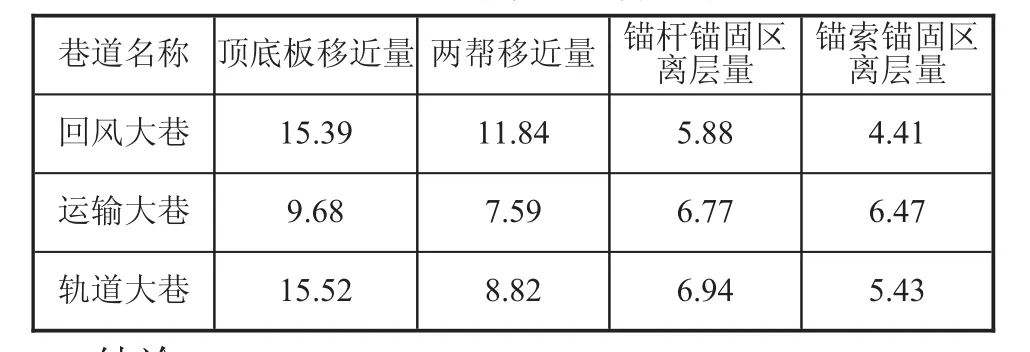

模型稳定时三条大巷的位移量见表2。

表2 巷道围岩位移计算结果 mm

7 结论

通过数值模拟并对模拟结果进行分析可知,采用该设计支护方案时,大巷围岩整体塑性破坏范围较小,垂直应力主要集中于运输巷道顶板,应力集中系数为2.9,顶板最大下沉量5~8 mm。三条巷道表面位移量均较小,能满足巷道的正常使用。