近断层煤层巷道的差异化支护技术研究与应用

李海鹏

(山西宁武大运华盛南沟煤业有限公司,山西 宁武 036700)

1 概况

20203 运输顺槽位于南沟煤业井田东部,以南为2#煤层3 条开拓大巷,西侧为20203 回风顺槽,东侧为井田边界。20203 运输顺槽主要作用为20203工作面回采期间的运输、进风、行人及安全出口,设计长831 m,沿2#煤层底板掘进。20203 运输顺槽煤层总体走向为WE,倾向NS,倾角8°~10°,平均9°左右。顶底板岩层特征详见表1。根据20202 回风顺槽掘进期间所遇断层情况及地质资料分析,预测20203 运输顺槽一共7 条断层,均为正断层,断距为2~21 m。为保障巷道围岩稳定展开相关研究。

表1 顶底板岩层详情

2 近断层巷道保护煤柱宽度研究

20203 工作面东部紧邻F60 正断层,断层走向与巷道轴线方向基本相同,20203 工作面与F60 断层相对位置详见图1(a)。巷道与断层的间距将影响围岩稳定性,保护煤柱宽度过小时巷道围岩控制困难,保护煤柱宽度过大时将造成煤炭资源的浪费。为探究断层对于巷道围岩稳定性的具体影响,采用FLAC3D数值软件进行模拟分析[1-2],模型尺寸长×宽×高=150 m×50 m×95 m。20203 运输顺槽位于断层上盘,F60 断层破碎带厚度3.0 m,落差为21 m,倾角为65°,2#煤层厚度为4.2 m,巷道沿煤层底板掘进,断面为宽×高=5.0 m×4.0 m。模型顶部埋深取400 m,施加10 MPa 垂直应力,设计巷道开挖位置分别与断层间煤柱宽度为5~30 m,每增大5 m 作为一个模拟方案,煤岩体符合摩尔库伦破坏准则。三维数值模型如图1(b)。

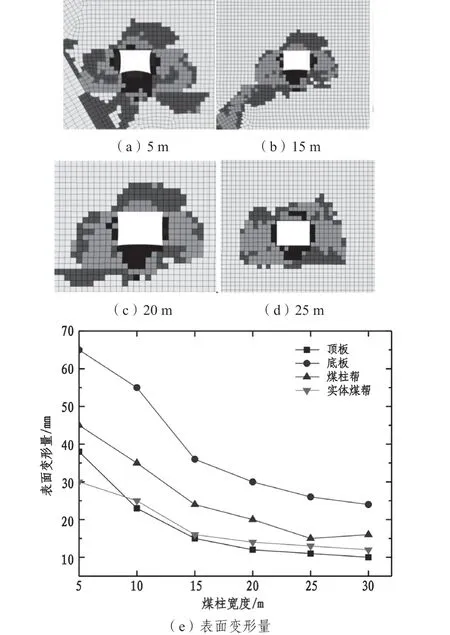

巷道在不同宽度断层保护煤柱条件下进行开挖,计算平衡后在模型X 轴方向中部取垂直截面,得到不同煤柱条件下围岩塑性破坏规律及表面变形量变化规律如图2。

图2 不同煤柱宽度条件下塑性破坏及位移量模拟结果

由图2 可以看出,断层保护煤柱为5~15 m 条件下,巷道两帮出现拉剪混合破坏区,实体煤帮破坏深度达到3.5~5.0 m,断层侧煤帮破坏深度达到5~10 m,并与断层破碎带连通,底板出现大范围的拉伸破坏,断层侧帮底角的剪切破坏深度尤其大,巷道表面变形主要表现为底板底鼓,围岩整体变形量维持在较高的水平。由此说明,断层保护煤柱宽度不应小于15 m。当煤柱宽度为20 m 时,两帮塑性破坏区基本呈对称分布,最大破坏深度为3.5 m,断层侧底角处狭长的带状塑性破坏区消失,巷道表面位移量也显著减小,说明此时断层对于围岩稳定性的影响显著减弱;当煤柱宽度继续增大至25 m、30 m,巷道围岩塑性破坏区基本完全呈对称分布,且表面变形量减小幅度微小,进一步说明当煤柱宽度为20 m 时,断层对于巷道围岩稳定性的影响相对已较小。综上所述,综合考虑巷道围岩稳定性及经济效益,确定20203 运输顺槽与F60 断层间煤柱宽度为20 m。

3 近断层巷道支护设计

3.1 支护设计

由于F60 断层走向并非直线,根据其走向发育情况与20203 运输顺槽间煤柱宽度的变化,将其分为4 个区段,区段Ⅰ、Ⅲ与断层间煤柱宽度大于等于20 m,区段Ⅱ、Ⅳ与断层间煤柱宽度小于20 m。结合前文数值模拟及分析研究成果,根据断层保护煤柱宽度不同采取分段支护的措施。Ⅰ、Ⅲ区段巷道受断层影响较小,采用传统的锚网索联合支护。结合围岩塑性破坏特征,底角围岩采用控让耦合支护[3-4]。Ⅰ、Ⅲ区段支护详情:顶板采用Ф22 mm×2400 mm 左旋无纵筋高强螺纹钢锚杆,帮部采用Ф22 mm×2400 mm 全螺纹等强锚杆,间排距为0.8 m,顶板每排7 根,两帮每排5 根,采用规格150 mm×150 mm×10 mm 的碟形托盘,每根锚杆采用S2360 和Z2850 树脂药卷各一支;顶板锚索规格为Ф17.8 mm×6300 mm,间排距2.4 m×0.8 m,“二一二”五花布置,采用S2360 型一支和Z2850 型两支锚固剂进行加长锚固,托盘规格300 mm×300 mm×16 mm。两帮底角处锚杆以较小角度向下打设,确保锚杆全部在煤帮中,起到一定让压效果,避免锚杆破断失效。在两排锚杆中部增设一根全螺纹等强锚杆,向下偏斜20°打设,锚固在底板岩层内,起到控制底角变形的作用。Ⅱ、Ⅳ区段巷道距离断层较近,为避免断层帮出现失稳破坏,在煤柱帮锚杆直接增设长锚索进行补强,锚索规格与顶板锚索相同,间排距为1.6 m×0.8 m,采用“迈步交错”布置方式。具体支护方式如图3。

图3 巷道支护示意图(mm)

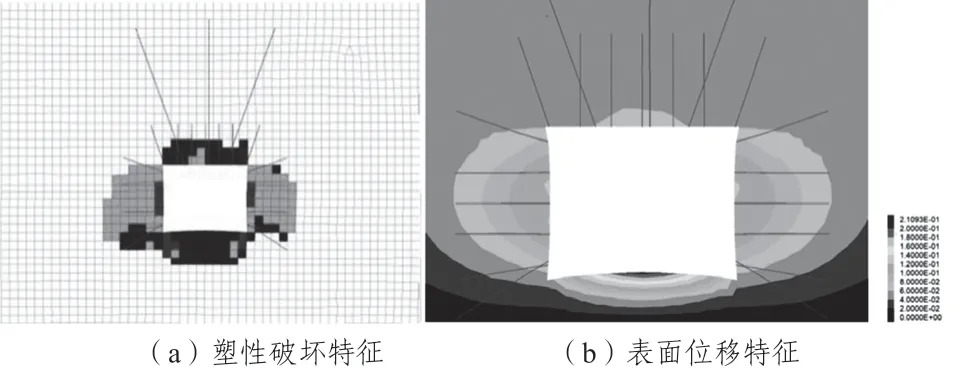

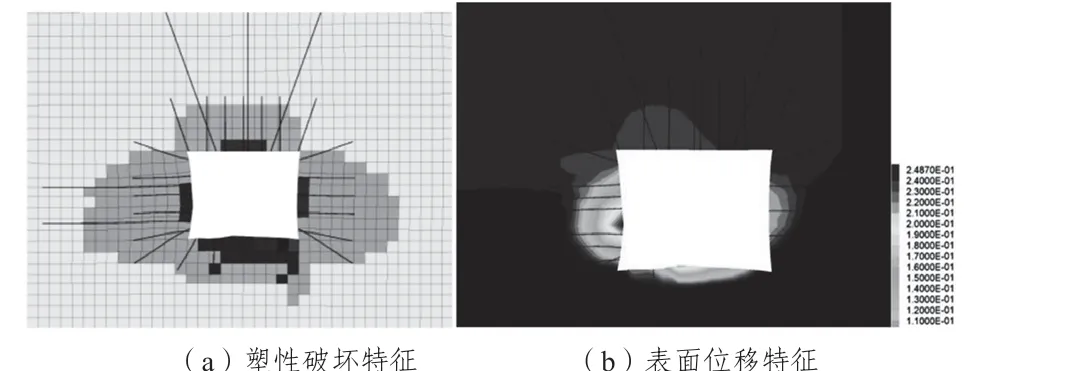

3.2 支护效果模拟研究

采用FLAC3D数值软件模拟20203 运输顺槽开挖支护,Ⅰ、Ⅲ区段模拟断层保护煤柱为20 m,Ⅱ、Ⅳ区段模拟断层保护煤柱为15 m。观察支护后围岩塑性破坏及表面位移情况,整理得到图4、图5 所示结果。

图4 Ⅰ、Ⅲ区段支护后模拟结果

图5 Ⅱ、Ⅳ区段支护后模拟效果

根据图4 可知,20203 运输顺槽Ⅰ、Ⅲ区段支护后,围岩塑性破坏范围显著减小,底板破坏深度由支护前的3.5 m 减小为2 m,表面变形主要表现为底板底鼓,最大底鼓量由支护前的34.5 cm 减小为21.0 cm,表面整体变形量减小50%以上,说明围岩控制效果良好。同理,由图5 可知,Ⅱ、Ⅳ区段支护后,底角处于断层的塑性连接带消失,围岩塑性破坏范围显著减小,最大底鼓量由支护前的39.6 cm 减小为22.5 cm,围岩整体稳定,控制效果良好。

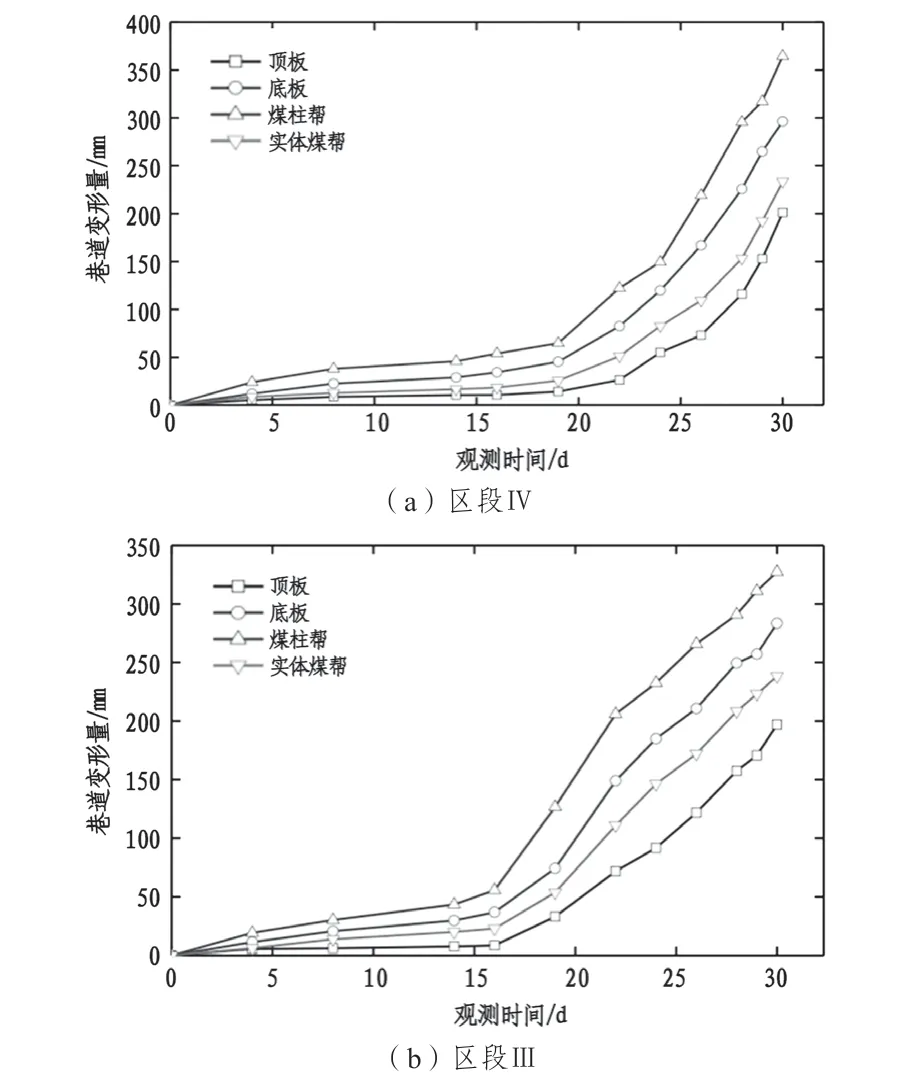

4 应用效果实测

20203 运输顺槽掘进期间采取分段支护方案。在工作面回采期间,采用手持式激光测距仪对巷道表面位移量进行监测,整理得到巷道表面变形量随时间的变化规律如图6。提前30 d 对巷道表面变形量进行监测,表面主要变形形式为煤柱帮内移和底板底鼓,直至工作面推进至测点位置附近,巷道煤柱帮内移量达到最大值为330~360 mm,底板底鼓量达到最大值为280~300 mm,实体煤帮内移量及顶板下沉量最大值为200~245 mm。巷道服务期间围岩整体稳定,支护效果良好。

图6 矿压监测结果

5 结论与建议

南沟煤业20203 运输顺槽紧邻F60 断层,为保障巷道围岩稳定性,通过数值模拟、矿压监测等方法,研究确定合理断层保护煤柱宽度为20 m。基于不同断层保护煤柱条件下巷道围岩破坏特征,将巷道分为Ⅰ、Ⅲ区段(煤柱≥20 m),Ⅱ、Ⅳ区段(煤柱≤20 m),Ⅰ、Ⅲ区段采用高强锚网索+底角控让耦合支护,Ⅱ、Ⅳ区段采用非对称、断层侧煤帮补强支护。数值模拟研究表明所设计的支护方案具有可行性。工程应用期间通过矿压监测表明,巷道围岩整体稳定性良好,能够满足工作面安全生产的服务需求。