螺旋升角对楔横轧梯形螺纹轴成形的影响

闫华军,张双杰,马世博,刘晋平,胡正寰

螺旋升角对楔横轧梯形螺纹轴成形的影响

闫华军1,张双杰1,马世博1,刘晋平2,胡正寰2

(1. 河北科技大学材料科学与工程学院,河北省材料近净成形技术重点实验室,河北石家庄,050018;2. 北京科技大学机械工程学院,北京,100083)

考虑到模具型腔与轧件变形区的空间关系,利用轧件瞬时螺旋半径与螺距关系,推导模具螺旋升角表达式,并绘制模具螺旋升角轨迹曲线。在H630楔横轧机上进行2种螺旋升角工况的螺纹轧制实验,使用三坐标测量仪对轧件进行精确测量,分析2种工况下轧件的齿高和螺距的成形特点。研究结果表明:在定值螺旋升角工况下,轧件最大齿高和螺距相对误差分别达到6.88%和3.50%,轧件齿形端部出现明显螺旋痕;在本文推导的变螺旋升角工况下,制件的齿高和螺距相对误差分别为2.51%和1.42%,并且螺纹饱满、均匀性较好。本研究提供的螺旋升角求解方法能够获得质量较高的螺纹,该方法为楔横轧螺纹轴精确成形提供理论依据。

楔横轧;螺纹轴;螺旋升角;螺距;齿高

横轧和滚压小模数螺纹技术在小螺丝生产中得到普遍应用,2种工艺轧制螺纹的基本原理相同,即对滚的2幅模具,其齿形型腔凸凹相对,坯料受到模具型腔挤压作用发生金属塑性变形,逐渐形成螺纹[1−2]。2种工艺适合轧制三角形齿形截面、小模数、小齿高螺纹,由于轧件齿形变形量较小,获得的螺纹能满足质量要求。目前,大模数、大齿高螺纹一般采用车削或旋风铣削加工,2种方法都属于去材料机加工方法,存在材料利用率低、加工效率低等问题[3]。斜轧和楔横轧均是节材、高效的材料成形技术,国内外很多学者在斜轧和楔横轧技术研发方面进行了深入研究[4−7],很多轴件产品投入生产[8],其中一些轴类件与大模数螺纹轴成形特点近似,上述轴件的研究成果对楔横轧螺纹轴技术提供了理论依据和参考[9−10]。杨光等[11]针对定轴横轧螺杆压缩机阴转子的辊型曲线进行了研究,得到轧辊与轧件耦合曲线的数学模型,并通过有限元模拟证明了数学模型的准确性。闫华军等[12−14]对楔横轧螺纹轴工艺进行了研究,分析楔横轧螺纹轴的成形原理以及制件成形的力学性能,研究了齿高斜率、坯料形状、模具参数等对螺纹质量的影响规律。上述研究中,模具的螺旋升角参数仅采用定值螺旋升角或特定的螺旋升角曲线,没有针对螺旋升角的求解以及螺旋升角对螺纹成形的影响进行深入研究。模具设计是楔横轧轧制螺纹技术的重要内容,研究模具参数对轧件成形的影响规律,进而确定合适模具参数,是进行模具设计的重要途径。本文作者针对螺旋升角对梯形截面螺纹成形的影响规律进行研究,从模具参数和轧件特点上寻找合理的求解模具螺旋升角的方法,获得螺旋升角方程和模具螺旋升角轨迹曲线,并通过实验轧制法对轧件齿形进行分析,进而验证研究结果的正确性。

1 工艺参数设置

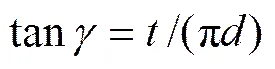

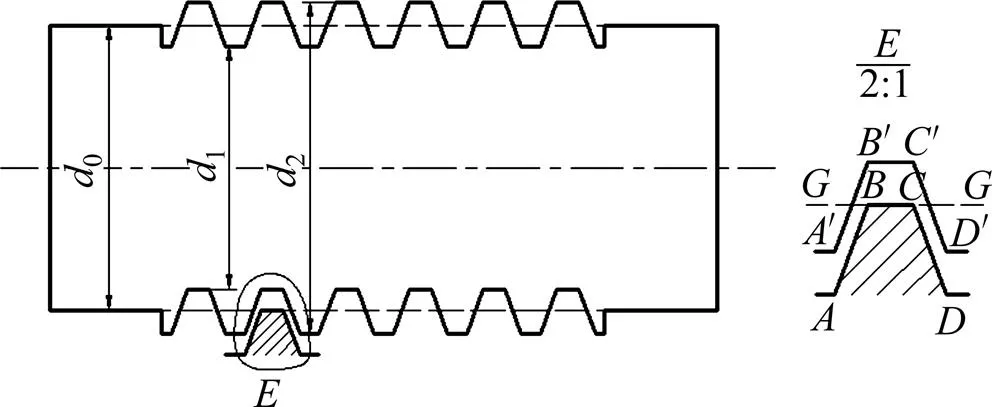

本文研究对象为图1所示螺纹轴,螺纹轴的螺纹齿形的法向截面为梯形。图1中显示,齿形正截面−垂直于螺旋升角曲线,齿形形状如图1中−视图。图1中:为螺距;为螺纹直径;为螺旋升角;为螺纹段长度;,和分别为螺纹T形齿形截面的两底和高。螺纹轴其他主要尺寸如表1所示。

螺纹轴上任一点,在固定半径圆周上,沿螺旋升角方向绕中心轴旋转1周,轴向移动距离为1个螺距。螺旋升角与螺纹轴其他参数的关系如下:

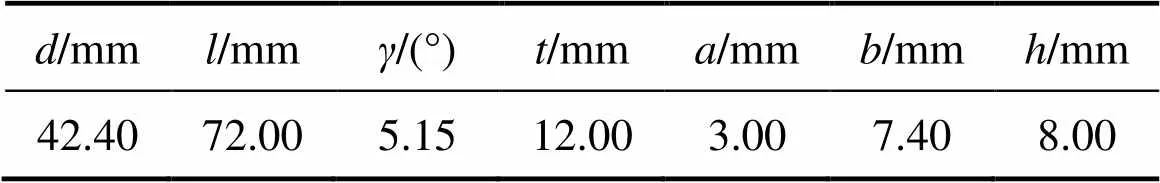

表1 螺纹轴参数

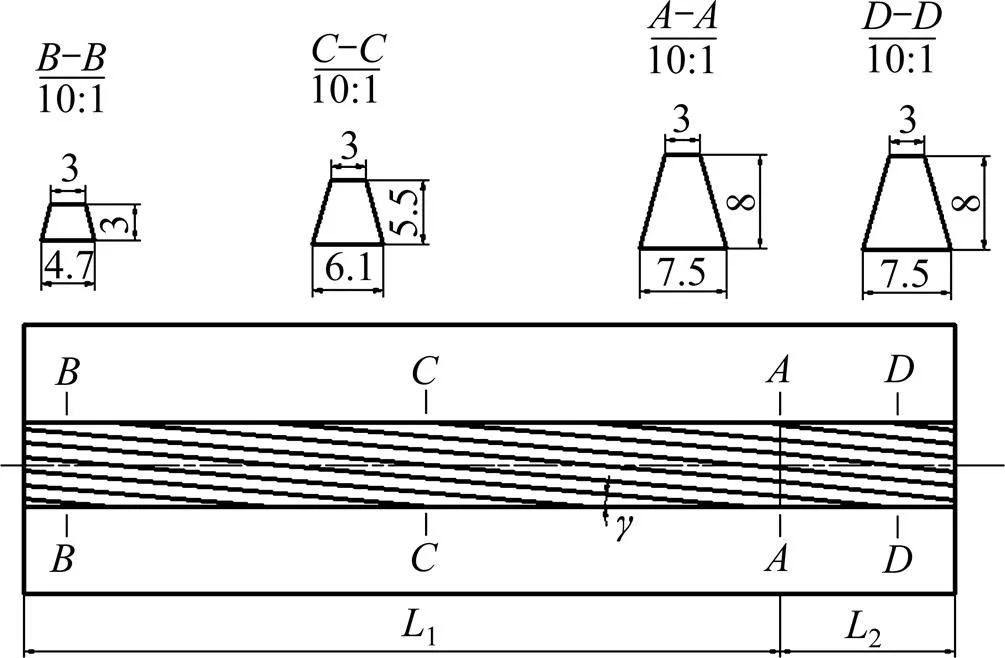

模具设计是楔横轧技术的关键,图2所示为本文采用的模具展开图。1和2分别为模具成形段和精整段长度。为了提高轧制金属流动效果,模具成形段齿形截面的设计思路为:沿模具齿形长度方向,各梯形截面均为上底宽度不变(上底宽度均为3 mm)、上底与侧壁夹角不变、齿高逐渐增高的相似梯形。图2中给出成形段剖切位置,和的齿形截面形状及尺寸,精整段位置齿形截面形状及尺寸,齿形精整段与成形结束段位置齿形相同。

数据单位:mm

2 模具螺旋升角的确定

2.1 螺旋升角与齿形的关系

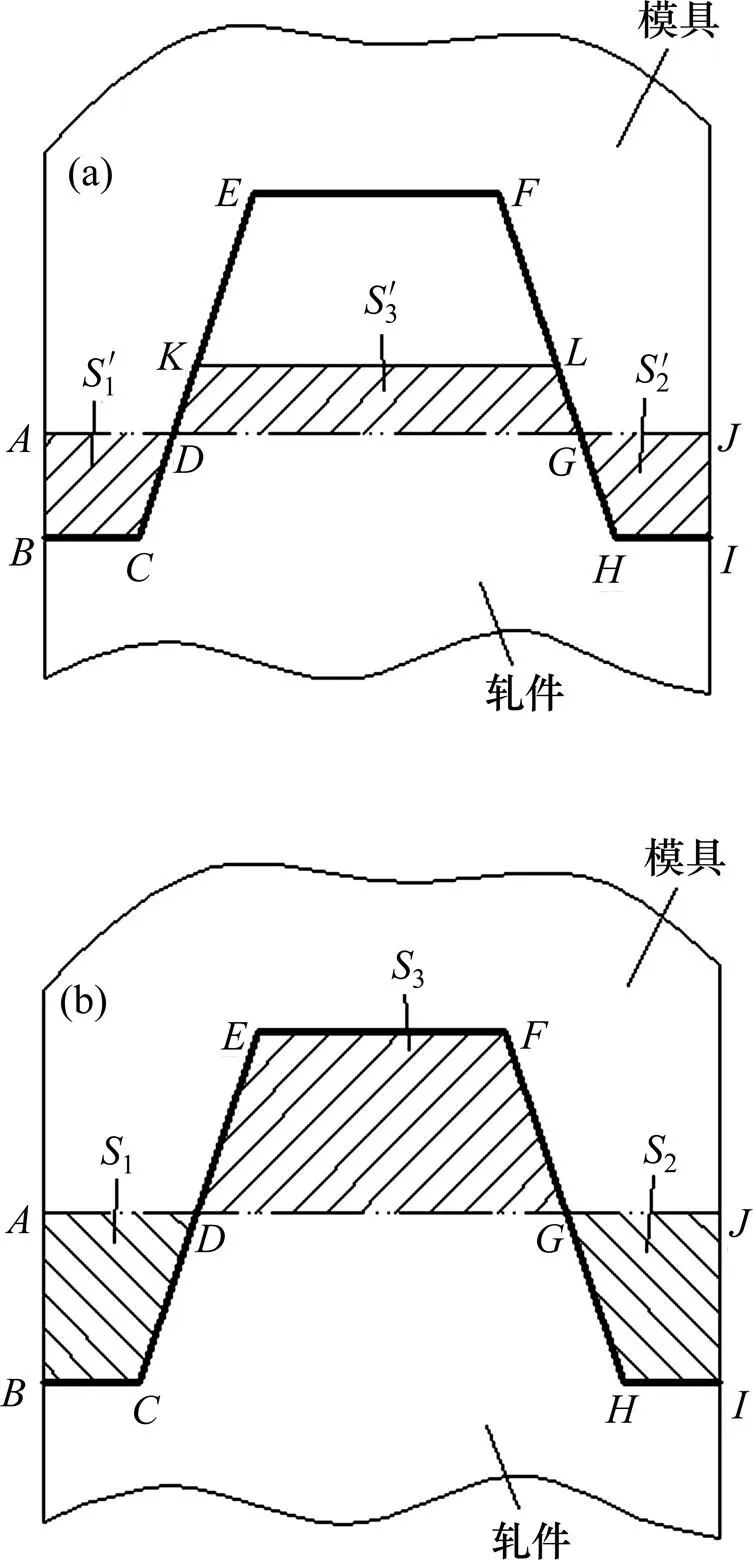

图3所示为螺纹齿纵向截面形成原理图,其中,图3(a)和3(b)所示分别为成形中和成形结束2个阶段的纵向截面齿形变化示意图。模具齿形外轮廓为,轧件边界初始线为直线。当齿形成形时,受模具齿形挤压作用,轧件上部分金属向模具齿槽内部流动,随着模具齿形挤压深度增加,流入齿槽金属增加,最终充满整个齿槽,形成完整螺纹齿形。图3(a)中,当模具齿形压入轧件内,金属被挤压流出的轮廓(该部分金属截面面积为)和(该部分金属截面面积为),金属受挤压流进模具齿槽空腔内部,形成轮廓(该部分截面面积为),受挤压产生流动的金属满足关系式。随着模具压入深度增加,模具压入轧件的金属与流入模具齿槽内的金属均增加。图3(b)表示成形结束时,金属填充整个型槽,形成一个完整齿形轮廓,受挤压流走金属的面积和,金属流动新产生的面积,金属面积转化关系满足关系式。

(a) 成形中;(b) 成形结束

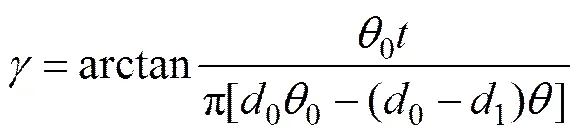

轧件的齿形正截面垂直于螺旋升角线,而轧件旋转轴与正截面之间夹角为1个螺旋升角,根据模具与轧件的空间关系可知,模具型腔的齿形和齿槽均垂直于螺旋升角线。轧件上螺纹齿形成形时,受到模具型腔的挤压作用,金属逐渐向模具型槽内流动,流动方向平行于螺旋升角轨迹线。闫华军等[15]从轧制力角度分析了轧件齿形成形中,轧制力的表达关系。由于螺旋升角的存在,轧件齿形受挤压力作用在轴向产生分力,该分力使金属产生轴向移动,可导致轧件螺距变大。螺旋升角越大,轴向分力越大,金属沿轴线向外移动越多,故出现螺距增加、齿高不足等缺陷。本文从轧件成形过程中螺纹瞬时直径与螺旋升角的关系,分析模具螺旋升角的表达关系,进而分析螺旋升角对轧件成形质量的影响,最终获得理想的螺旋升角。

2.2 模具螺旋升角的确定

图4所示为螺纹齿形成形过程中,模具齿形与轧件变形区对应关系。轧制开始时,模具齿形外表面接触轧件圆坯料外轮廓,圆坯料的初始直径为0;轧制结束时,齿形最大直径和最小直径分别为2和1。图4中视图显示,齿形开始成形时,模具螺纹齿形轮廓的顶端,刚好接触轧件外圆边界。轧件与模具旋转中心间距保持不变,随着模具齿顶高度增加,模具齿形进入轧件深度逐渐增加,在模具挤压作用下,金属向模具齿槽流动,最终模具顶端到达,形成完整齿形轮廓。轧件齿槽直径由0减小为1。由式(1)可知,轧件螺纹的螺旋升角逐渐变大。

图4 模具与轧件接触关系

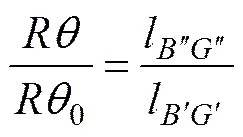

2.2.1 模具螺旋升角的求解

图5所示为梯形齿成形时,模具齿顶与轧件齿槽底部接触关系示意图。成型段的模具齿顶高度逐渐增加,模具齿顶基圆半径为模具齿顶最小半径。图5中,(式中:,和分别为,,的长度)。模具齿顶面为弧面,成型段顶面以点为起始点,以点为终点,成形段齿顶面对应的圆弧角度为,齿顶高度增加量为,由几何关系得。

(3)

将式(3)代入式(1),得到式(4)所示的螺旋升角表达式:

图5 模具与轧件空间位置关系

Fig. 5 Spatial relationship between die and part

2.2.2 模具螺旋升角轨迹求解

螺纹成形初始的圆棒料直径0=50 mm,由式(1)得:模具螺旋升角为4.37°,成形结束时,螺纹齿槽底部直径1=42.4 mm,该处对应的螺旋升角为5.15°。根据式(4)计算整个成型段螺旋升角,绘制图6所示的定值螺旋升角和变螺旋升角沿模具长度的分布。

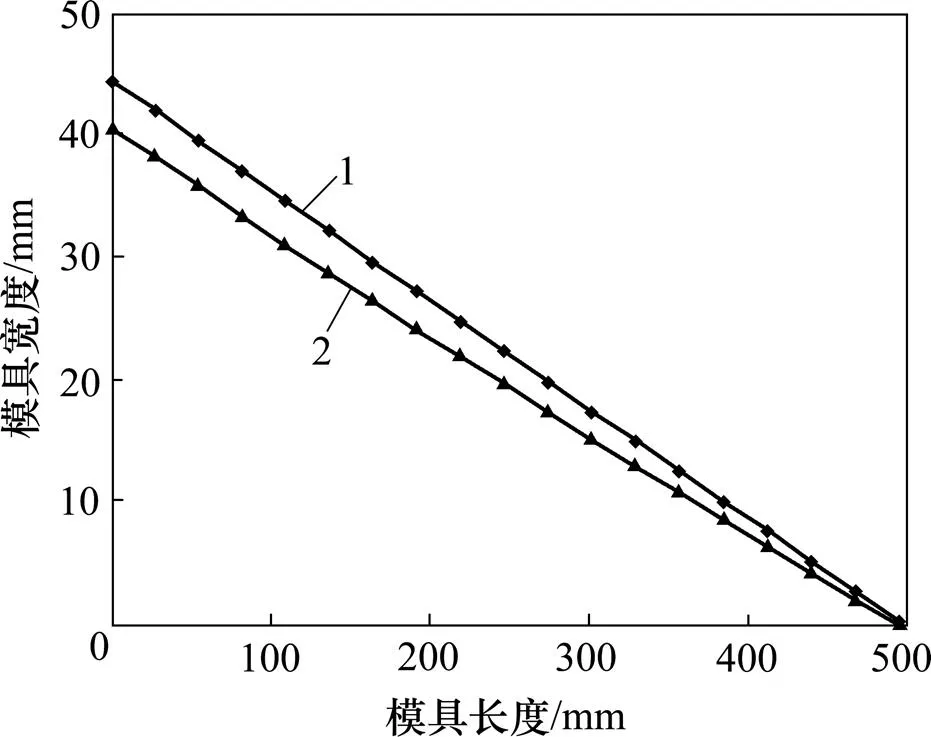

楔横轧梯形螺纹的模具设计时,螺旋轨迹线是重要的模具参数,而螺旋升角是反映轧件螺旋轨迹的参数,以式(4)提供的螺旋升角求解方法,计算模具各位置的螺旋升角,并计算相应的螺旋升角轨迹线。为了确保轧件最终螺旋升角为设计值,以螺纹成形段结束时,螺旋轨迹所在位置为基准点,根据螺旋升角以及模具螺旋升角所在位置,分别绘制定值螺旋升角和变螺旋升角的螺旋轨迹线,如图7所示。

图7中,曲线1线为螺旋升角为4.37°的直线轨迹,曲线2由式(3)和对应的坐标位置,获得的变螺旋升角轨迹曲线。在成形段起始位置,两曲线宽度方向差最大,坐标差达3.76 mm。随着长度方向增加,曲线2与曲线1的横向坐标差逐渐减小,最后两线在坐标(494.55, 0)重合。

1—定值螺旋升角;2—变螺旋升角。

1—定值螺旋升角轨迹;2—变螺旋升角轨迹。

3 螺旋升角对螺纹齿形成形的影响

在H630楔横轧机上进行轧制实验,模具齿顶基圆半径=315 m,轧件材料为45钢。实验设置2种不同的螺旋升角工况,工况1中螺旋升角为定值4.37°,工况2中螺旋升角由式(4)计算的与长度有关的变螺旋升角,模具型槽按照图2所示结构进行加工,实验轧件如图8所示,图8(a)和图8(b)中,制件分别对应定值螺旋升角和变螺旋升角2种工况。图8(a)显示,轧件上螺纹端部出现明显的螺旋痕迹,螺纹齿形不饱满,螺纹齿形高度差较大。图8(b)中,轧件螺纹端部的螺旋痕减少,轧件齿高差值较小,齿形较饱满。

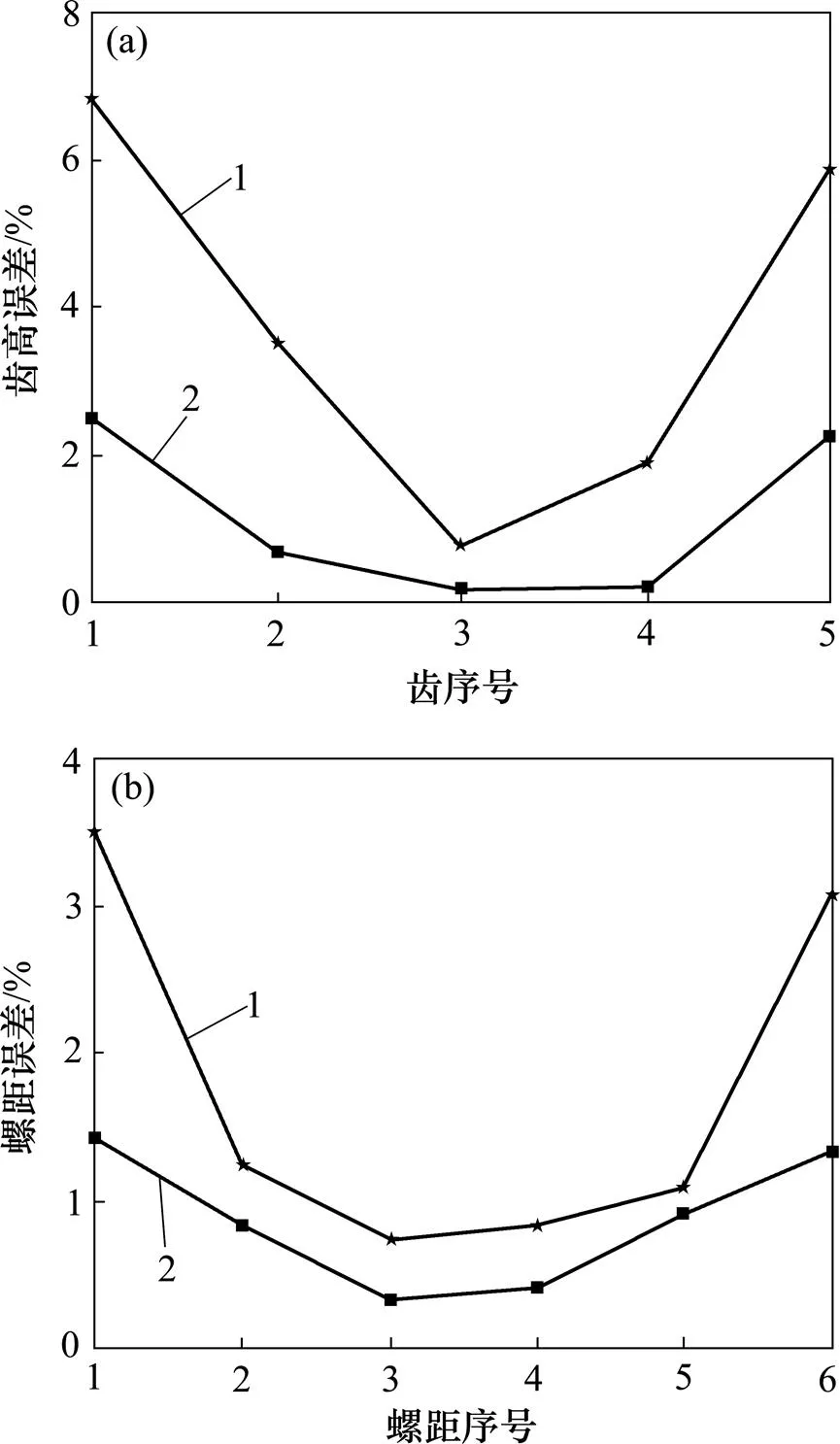

螺纹的齿形高度和螺距等尺寸是反映螺纹质量的重要指标,每个轴的螺纹包括5个齿形和6个螺距,为了获得精确的轧件齿形尺寸,采用三坐标激光扫描仪提取齿形点云,获得螺纹轴数模,通过三维软件截取分析面的方法,精确测量制件各位置齿高和螺距。考虑到轧件个体偏差,每种工况轧制5个制件,取5个轧件齿高和螺距平均值,获得表2所示的螺纹齿高和螺距。以齿高及螺距的理论值为依据,分别计算2种工况下齿高和螺距的误差,绘制图9所示的螺纹齿形误差曲线。

(a) 定值螺旋升角;(b) 变螺旋升角

表2和图9结果显示:在2种工况条件下,制件端部齿形高度误差大于中间齿形高度误差,端部螺距误差大于中间螺距误差。因为模具型腔为中间封闭、端部敞开结构,端部金属容易向模具外面流动,故齿高和螺距均出现端部误差大于中间误差的现象。对应位置上,无论齿高和螺距,定值螺旋升角工况误差均大于变螺旋升角工况误差。螺纹齿形成形过程中,轧件需要在模具型槽挤压作用下旋转3~4圈,完成螺纹成形;在轧件变形区齿槽与模具型槽接触的3~4次过程中,当两者准确吻合时,不出现螺旋痕;否则,轧件齿形壁上出现螺旋痕。在定值螺旋升角工况中,螺旋升角轨迹线为直线,由于模具挤压力在轴向的分力使变形区金属产生轴向移动,这样,模具齿槽与轧件成形区对应不吻合,在轧件上出现螺旋痕。在变螺旋升角工况中,随模具长度增加,螺旋升角增大,型槽轴向位置产生变化,制件轴向移动量与模具型槽移动量基本相同,故螺旋痕较少。

在定值螺旋升角工况中,轧件最大齿高误差和螺距相对误差分别为6.88%和3.50%,在变螺旋升角工况中,对应相对误差明显减小,分别为2.51%和1.42%。上述结果显示,螺旋升角对轧件齿高和螺距的影响较明显,在成形过程中,轧件齿槽底部的轧制半径逐渐变小,其对应的螺旋升角逐渐变大。本文提出的以轧件齿槽底部直径求解螺旋升角,并求解对应的螺旋升角轨迹线,该方法进行模具设计,所获得螺纹的齿高和螺距相对误差明显减小,达到制件要求。

表2 螺纹齿形参数

(a) 齿高;(b) 螺距

4 结论

1) 分析螺纹齿形成形过程,找出螺旋升角引起螺纹轴向误差的原因;考虑模具齿顶半径与轧件齿槽底部的空间位置关系,推导出以模具参数表示的螺旋升角表达式,并绘制螺旋升角轨迹曲线,该曲线是模具加工的重要参数。

2) 在H630楔横轧机上进行定值螺旋升角和以螺旋升角公式计算的变螺旋升角2种工况的轧制实验。实验结果显示,螺旋升角对轧件齿高和螺距的影响较明显,在定值螺旋升角工况中,轧件最大齿高误差和螺距相对误差分别为6.88%和3.50%,而变螺旋升角工况对应的2种相对误差减小为2.51%和1.42%。以轧件螺纹齿底半径计算螺旋升角的方法进行模具设计,获得的螺纹轧件质量较好,齿高和螺距相对误差明显减小。

[1] 梅艳波. 螺纹加工方法研究[J]. 长江大学学报(自然科学版), 2009, 6(1): 279−280. MEI Yanbo. Research on the method of thread machining[J]. Journal of Yangtze University (Science and Technology), 2009, 6(1): 279−280.

[2] 齐会萍. 螺纹冷滚压理论与工艺参数研究[D]. 太原: 太原科技大学材料科学与工程学院, 2007: 2−4. QI Huiping. Research on the theory and process parameter of cold thread rolling[D]. Taiyuan: Taiyuan University of Science and Technology. School of Materials Science and Engineering, 2007: 2−4.

[3] 胡正寰, 张康生, 王宝雨, 等. 楔横轧零件成形技术与模拟仿真[M]. 北京: 冶金工业出版社, 2004: 2−4. HU Zhenghuan, ZHANG Kangsheng, WANG Baoyu, et al. Forming technology and simulation of crossing wedge rolling parts[M]. Beijing: Metallurgical Industry Press, 2004: 2−4.

[4] 康永强. 斜轧零件基本单元成形机理研究[D]. 北京: 北京科技大学机械工程学院,2003: 29−36. KANG Yongqiang. The study of deformation mechanism based on skew rolling element[D]. Beijing: University of Science and Technology Beijing. School of Mechanical Engineering, 2003: 29−36.

[5] PATER Z. Finite element analysis of cross wedge rolling[J]. Journal of Materials Processing Technology, 2006, 173: 201−208.

[6] JI Hongchao, LIU Jinping, WANG Baoyu, et al. Numerical analysis and experiment on cross wedge rolling and Forging for engine valves[J]. Journal of Materials Processing Technology, 2015, 221: 233−242.

[7] 王宝雨, 胡发国, 胡福生, 等. 楔横轧轧件滚动半径变化规律的试验研究[J]. 机械工程学报, 2010, 46(24): 22−27. WANG Baoyu, HU Faguo, HU Fusheng, et al. Experimental research on rolling radius of formed part for cross wedge rolling[J]. Journal of Mechanical Engineering, 2010, 46(24): 22−27.

[8] 胡正寰, 杨翠苹. 轴类零件轧制技术及其在山东省的推广应用[J]. 山东冶金, 2011, 33(5): 1−3. HU Zhenghuan, YANG Cuiping. Rolling technology of shafts and the development and application in Shandong Province[J]. Shandong Metallurgy, 2011, 33(5): 1−3.

[9] 赵俊杰, 马振海, 胡正寰. 斜轧螺纹过程的数值模拟[J]. 钢铁研究学报, 2002, 14(1) : 22−25. ZHAO Junjie, MA Zhenhai, HU Zhenghuan. Numerical simulation of skew rolling thread[J]. Journal Iron Steel Research, 2002, 14(1): 22−25.

[10] 于杰, 王宝雨. 齿轮轴齿形轧制成形的齿形分析[J], 锻压技术, 2012, 37(1): 76−80. YU Jie, WANG Baoyu. Teeth shape analysis of shaft teeth formed by rolling[J]. Forging & Stamping Technology, 2012, 37(1): 76−80.

[11] 杨光, 张康生, 胡正寰. 定轴横轧螺杆压缩机阴转子的辊型曲线[J]. 东北大学学报(自然科学版), 2014, 35(12): 1763−1767. YANG Guang, ZHANG Kangsheng, HU Zhenghuan. Profile curves of roller forming screw compressor driven rotor with fixed cross rolling[J]. Journal of Northeastern University ( Natural Science), 2014, 35(12): 1763−1767.

[12] 闫华军, 刘晋平, 胡正寰, 等. 工艺参数对楔横轧螺旋齿轴成形的影响[J]. 中南大学学报(自然科学版), 2012, 43(6): 2114−2119. YAN Huajun, LIU Jinping, HU Zhenghuan, et al. Effects of process parameters on forming helical tooth shaft in cross wedge rolling[J]. Journal of Central South University (Science and Technology), 2012, 43(6): 2114−2119.

[13] YAN Huajun, LIU Jinping, HU Zhenghuan, et al. Effects of die tooth profile on forming helical tooth shaft in cross wedge rolling[J]. Applied Mechanics and Materials, 2013(274): 165−169.

[14] 闫华军, 刘晋平, 胡正寰, 等. 楔横轧梯形螺纹轴成形机理[J]. 北京科技大学学报, 2012, 34(6): 701−706. YAN Huajun, LIU Jinping, HU Zhenghuan, et al. Forming mechanism of trapezoidal thread shafts in cross wedge rolling[J]. Journal of University of Science and Technology Beijing, 2012, 34(6): 701−706.

[15] 闫华军, 刘晋平, 胡正寰. 楔横轧轧制螺旋齿形件力能参数的影响因素[J]. 中南大学学报(自然科学版), 2010, 41(1): 172−178. YAN Huajun, LIU Jinping, HU Zhenghuan. Influence factors of mechanics parameters in rolling spiral tooth parts with cross wedge rolling[J]. Journal of Central South University (Science and Technology), 2010, 41(1): 172−178.

(编辑 陈爱华)

Effect of helix angle on forming of trapezoidal threaded shaft rolled in cross wedge rolling

YAN Huajun1, ZHANG Shuangjie1, MA Shibo1, LIU Jinping2, HU Zhenghuan2

(1. Hebei Key Laboratory of Material Near-net Forming Technology, School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang 050018, China;2. School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Taking the spatial relationship between the die cavity and the deformation zone of the part into account, the expression of the helix angle for die was deduced and the trajectory curve of helix angle was drawn by using the relationship between instantaneous screw rolling radius and pitch. The thread rolling tests under two helix angles conditions were done with H630 wedge cross roller, the parts were accurately measured by using the coordinate measuring instrument, and the characteristics of the teeth heights and pitch were analyzed. The results show that under fixed value helix angle condition, the maximum tooth height relative error and pitch error are respectively 6.88% and 3.50%, and the obvious spiral marks appear on the end of the rolled part. At the variable helix angle derived in the paper condition, the tooth height relative error and pitch relative error are 2.51% and 1.42%, respectively, and the threads are full and has good uniformity. The higher quality threads are obtained using the solving methods of helix angle provided in the paper, and the method provides theoretical basis for precisely forming of threaded shaft in cross wedge rolling.

cross wedge rolling; helix angle; threaded shaft; pitch; tooth height

10.11817/j.issn.1672-7207.2017.05.036

TG335.19

A

1672−7207(2017)05−1398−06

2016−07−30;

2016−09−20

国家自然科学基金资助项目(51475139);石家庄市科学技术局科技计划项目(141081321A) (Project(51475139) supported by the National Natural Science Foundation of China; Project(141081321A) supported by the Science and Technology Program of Science and Technology Department of Shijiazhuang)

闫华军,博士,副教授,从事精密塑性成形技术及零件轧制技术研究;E-mail: yanhj22@163.com