氧掺杂(VAlTiCrW)Ox高熵合金涂层的微观结构及摩擦学性能研究

刘雪松,范 军,蒲吉斌

(中国科学院宁波材料技术与工程研究所,浙江 宁波 315000)

0 前 言

高温环境服役的运动部件(如航天发动机高速轴承、齿轮、刷式密封设备等)的高摩擦磨损易导致部件失效,甚至引发事故和灾难造成不可估量的损失。高温运动部件表面改性是提高设备运行可靠性及延长使用寿命的有效手段[1]。当高温环境服役运动部件的摩擦系数超过0.2 时,会导致接触面发生不可逆形变,降低部件的可靠性和缩短使用寿命[2-4]。因此,提高运动部件表面高温润滑性是降低磨损的关键手段。高温环境中,室温下常用的润滑材料往往因氧化导致失去润滑特性而不适用。软金属如银、铅等虽在高温下可获得低摩擦系数,但磨损率高,Pb 软化虽可实现部分填补磨损的作用,但其与基底结合力较差使得含Pb 的涂层应用受限。氟化物可用于高温润滑,然而共晶氟化钡、氟化钙不可避免地会造成环境污染[5]。因此,高温环境下具有润滑作用的稳定氧化物,如二元氧化物V2O5、WO3、ReO3等,或三元氧化物,如PbMoO4[6]、ZnWO4[7]、Ag3VO4[8]、AgNbO3[9]成为研究者们实现高温低摩擦耐磨损防护的研究重点。

鉴于传统合金涂层主元仅1~2 种,性能调控有限,近年来,研究者们基于高熵合金“四大效应”进行元素设计和结构调控获得一系列具有优异的综合性能的防护涂层。在高温摩擦防护领域,通过调整高熵合金成分达到润滑相和耐磨相的多相复配,从而实现高温低摩擦高耐磨性能,而通过非金属掺杂可提高高熵合金涂层晶格畸变程度和硬度从而减小磨损。同时,非金属掺杂可制备出非晶高熵合金涂层,从而提高涂层的致密性,减少微观结构上的缺陷,进而提升其耐磨性能。Si 等[10]利用反应磁控溅射方法制备TiVCrZrWNx高熵合金氮化物涂层,由于摩擦过程产生具有润滑作用的V2O5使涂层摩擦系数降低,同时由于氮引入提高了涂层的高温强度从而降低了涂层的磨损率。Braic等[11]利用磁控溅射技术,在不同温度下制备了(CrCuNbTiY)Cx高熵合金碳化物涂层,掺碳涂层具有更致密的微观结构和更高的耐摩擦性能。从以上研究可知,在合金中引入C 或N 提高晶格畸变能够有效改善涂层的摩擦学性能,而对于高温润滑起本质作用的O掺杂却鲜见报道。Lei 等[12]通过在TiZrHfNb 高熵合金块体中引入O 形成有序氧复合体,同时显著提升了材料室温强度和韧性。目前,对高熵合金涂层高温性能影响机理研究不足。Erdemir[13]提出的晶体化学模型和Magneli 氧化物的大量研究表明,金属离子势越高,氧离子对氧化物周围阳离子屏蔽作用就越高,其氧化物微观结构上越容易形成氧空位,形成易剪切的结构,目前具有高离子势金属有铼、钒、钼和钨等。因此,将氧掺杂高熵合金和上述理论结合,为高温润滑耐磨非金属掺杂高熵合金涂层提供了新思路。

在本研究中,基于涂层表面原位形成氧化物润化相策略设计不同氧掺杂量的(VAlTiCrW)Ox高熵合金涂层,从而获得高温低摩擦系数的涂层材料,详细考察和分析掺氧量对涂层摩擦磨损性能的影响以及减摩机理,为基于氧掺杂高熵合金低摩擦涂层的设计提供了一种可行性方案。

1 实 验

1.1 高熵合金氧化物涂层制备

采用磁控溅射物理气相沉积方法在高温镍基合金(Inconel 718)以及硅片方上沉积氧掺杂高熵合金VAlTiCrW涂层。使用星弧dimand-Ⅲ真空镀膜设备,采用拼靶方法,靶材由5 种高纯度(≥99.9%)的金属条(V、Al、Ti、Cr 和W)组成,其排列式如图1 所示,在靶位一和靶位二位置安装上述相同靶材。镀膜前先将基底分别在丙酮和乙醇中超声清洗20 min 并擦拭干净,确保表面干净光滑。将基底安装在可旋转的样品架上并确保样品架与靶材表面平行。为了保证涂层不被空气氧化,在沉积之前将样品室抽真空至7.0×10-3Pa。打开温度控制模块,使腔体内的温度维持在100 ℃。使用氩气为工作气体,开启氩气阀门使得氩气保持在30 mL/min 的气流量。将偏压和离子束加速电压分别调至-800 V 和800 V,调节占空比为60%,刻蚀30 min 去除基底表面的杂质。等待刻蚀结束后,关闭离子束,打开氧气阀门,通入适量氧气。通过调整插板阀位置使腔体内的真空度保持在4.1×10-1Pa,并调节偏压至400 V 和占空比至60%。打开溅射电源调节靶溅射电流至3 A,沉积时间持续5 h。

图1 拼靶示意图和真空镀膜设备示意图Fig.1 The diagram of target arrangement and vacuum coating equipment

1.2 涂层表征

使用扫描电镜(Quanta FEG 250)观察制备态涂层表截面形貌和测试后样品的形貌状态。使用能量色散光谱仪(EDS)测试涂层中各个元素的含量。使用扫描探针显微镜(Dimension ICON)测试涂层表面粗糙度,测试范围20 μm × 20 μm。利用X 射线衍射仪(D8 discover)观察涂层晶体组成和相结构,具体参数:辐射使用Cu-Kα,散射角范围为10°~100°,扫描速度为5 (°)/min。利用拉曼光谱仪(Renishaw inVia Reflex)分析摩擦试验后的样品产物,利用532 nm 波段激光进行表征。

1.3 涂层性能测试

1.3.1 纳米硬度

利用美国MTS 纳米压痕仪(G200)对涂层的硬度以及弹性模量进行表征,采用压入1000 nm 固定深度的方法测量其硬度和弹性模量,每个样品在不同6 个测量位置测试,硬度和弹性模量取均值得到最终结果。

1.3.2 摩擦学性能

利用瑞士生产的高温摩擦试验机(Anton Paar,THT1000)测试涂层的摩擦磨损性能,该摩擦机采用球盘式摩擦,对偶球为直径6 mm 的Al2O3球,Al2O3球具有高硬度(27.8 GPa)和高温稳定性[14]。载荷为1 N,线速度为1 cm/s,摩擦旋转半径为5 mm,取样频率为50 Hz,测试时间30 min。

1.3.3 磨损率

使用表面轮廓仪(Alpha Step IQ)和3D 光学轮廓仪(UP-Lambda)测量磨损痕迹的横截面积。3 次测量计算磨损轨迹不同位置的平均磨损率。磨损率的计算如下:

式中,磨损率wear rate单位为mm3/(N·m);H是试样的总线性磨损,单位为mm;A是试样的横截面积,单位为mm2;S是试样的总摩擦距离,单位为m;F载荷,单位为N;V为试件磨损体积,单位为mm3;∑W为累计摩擦功,单位为N·m。

2 结果与讨论

2.1 基础表征

图2 显示不同氧气流量下,制备获得高熵合金涂层的表面、截面的SEM 形貌、粗糙度图及XRD 谱。涂层表面颗粒清晰可见,主要为不规则颗粒的突起,颗粒大小随着氧掺杂量的增加而减小,表面变得更致密,涂层的粗糙度随掺氧量增加由56.9 nm 下降至11.8 nm。同时,由其截面SEM 形貌可见,随掺氧量的增加,涂层截面结构变得越来越致密:氧掺杂量为0 ~10 mL/min柱状晶结构较为明显,而15 mL/min 涂层截面几乎没有柱状结构,而是趋向于竖直方向的片层结构。随着掺氧量的增加,涂层逐渐增厚,这是因为制备涂层氧流量的增加促使涂层沉积速率提升,同时促进涂层趋于非晶态。

图2 不同掺氧量VAlTiCrW 高熵合金涂层表面、截面形貌、粗糙度图及XRD 谱Fig.2 Surface,cross section morphology(SEM),surface roughness (AFM) and XRD pattern of oxygen doped high entropy coatings

同时,XRD 结果(图2e)显示除了基底峰以外,掺氧量的增加促使涂层在41°左右的衍射峰半峰宽逐渐增加,这表明涂层结晶性下降趋于非晶态,与SEM 所观察到截面柱状晶结构消失的结果一致,进一步证实氧促使了涂层形成非晶结构。各涂层元素含量如表1 所示,去除氧元素外,各组金属元素原子分数控制在3%以内,可基本忽略各组金属元素含量的差异,同时随着制备时氧流量的增加,涂层氧元素原子分数逐渐增加。其中每种元素原子分数可以控制在5%~35%,满足高熵合金元素含量要求。

表1 氧掺杂高熵合金涂层各元素含量(原子分数) %Table 1 Content of each element in oxygen doped high entropy alloy coating(atomic fraction) %

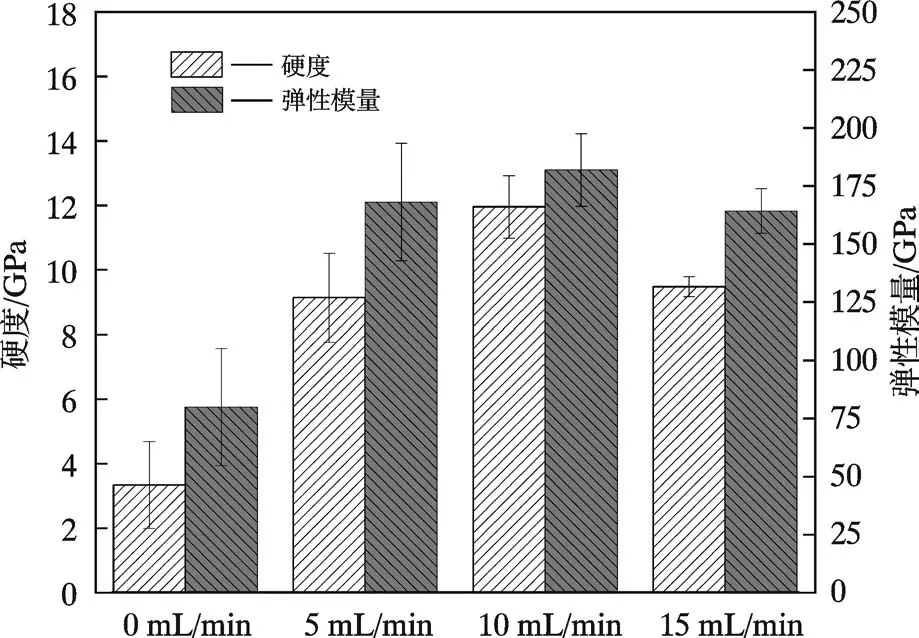

2.2 力学性能

不同掺氧量的VAlTiCrW 高熵合金涂层的纳米压痕测试结果如图3 所示,其中,不含氧VAlTiCrW 高熵合金涂层的硬度和弹性模量最低分别为3.3 GPa 和79.92 GPa,氧气流量增加到10 mL/min 的VAlTiCrW 高熵合金涂层的硬度和弹性模量增加到最大值,分别为11.9 GPa 和181.70 GPa。氧的引入引起了高熵合金涂层晶格畸变导致位错难以滑动,宏观的表现往往是硬度和弹性模量的提升[15];同时,非晶态结构金属的原子排列是无序的,不会存在晶界、层错和偏析等局部组织不均匀缺陷,因而,非晶态结构的涂层具有较好的力学性能。而当氧气流量进一步增加时,BCC(体心立方)结构同非晶相相互作用提升力学性能的作用随BCC 相减少而减弱,涂层的硬度和弹性模量有所降低[16-18]。这表明制备涂层氧气流量的增加可以使高熵合金涂层力学性能有一定程度的提高,且存在最佳掺氧量值[19]。再者,硬度与弹性模量之比(H/E),即硬弹比,是衡量材料力学性能的重要指标[20]。随氧掺量的逐渐增加,在10 mL/min 时涂层的硬弹比达到最大值0.05,说明随着掺氧量的增加常温下涂层的耐磨特性有所提升。

图3 不同掺氧量高熵合金涂层的硬度和弹性模量Fig.3 Hardness and elastic modulus of oxygen doped high entropy alloy coatings

2.3 高温摩擦学性能

涂层中氧掺杂量会影响涂层的摩擦性能,由图4可以看出,随着掺氧量的增加涂层的高温摩擦系数先降低后升高,在10 mL/min 时其具有最小值0.39,这说明适量掺杂氧元素有利于降低高温环境下涂层的摩擦系数,提升涂层的润滑性能,这可能是由于高温环境下含氧的涂层更有利于形成V、W 的氧化物,由于V、W的高离子势作用使这类金属所形成的氧化物结构中的氧元素对金属离子的屏蔽作用增强,而较多的氧空位使V2O5、WO3这类氧化物容易被剪切,从而实现了降低摩擦系数的效果。此外,这些金属及其金属氧化物的熔点也影响着摩擦系数,高温环境中氧化形成的V2O5其熔点为690 ℃[10],这也可能使摩擦系数进一步降低。

图4 700 ℃下不同掺氧高熵合金涂层的摩擦曲线Fig.4 The friction curve of various oxygen doped high entropy alloy coatings at 700 ℃

此外,从图5 涂层磨痕形貌可知,摩擦系数与磨痕形貌的表现一致。氧流量为0 mL/min 时磨痕较窄,少许的磨屑和犁沟清晰可见,这表明涂层主要发生了磨粒磨损和氧化磨损,导致磨损降低;而在氧流量为5 mL/min 和10 mL/min 的涂层中,磨痕形貌出现明显的犁沟同时伴有少量的磨粒颗粒。这是由于涂层高温形成的氧化物差异较大,较高的掺氧量使釉质层形成的速率高而导致应力增加产生剥落现象,涂层的磨损机制为磨粒磨损与氧化磨损的混合磨损机制;而在氧流量为15 mL/min 的涂层磨痕中,出现釉质层的剥落,这可能是导致摩擦系数不稳定的主要因素,同时磨痕形貌中磨屑和氧化物的出现,表明该涂层发生磨粒磨损、氧化磨损以及黏着磨损的复杂磨损机制。由此可见,涂层在高温摩擦中测试时不可避免发生氧化磨损,而表面氧化形成的釉质层对涂层的摩擦磨损起着至关重要的作用。

图6 为不同氧掺杂量的高熵合金涂层磨损率与磨痕的截面图。由图可知,涂层氧掺杂量严重影响着涂层的耐磨性,涂层的磨损率随着掺氧量的增加呈上升趋势,由氧流量为0 mL/min 时的1.97×10-5mm3/(N·m)增加至氧流量为10 mL/min 时的6.41×10-4mm3/(N·m),磨痕宽度由117.1 mm(0 mL/min)增加至256.1 mm(10 mL/min),深度由275 nm(0 mL/min)增加至3 256 nm(10 mL/min),因此掺氧降低了高熵合金涂层在高温下的耐磨性。而含氧最高的涂层(15 mL/min)耐磨性急剧下降。此外,提高掺氧量使涂层在高温下形成氧化物以及氧化加剧,导致涂层高温摩擦学性能差异较大。因此分析掺氧量对釉质层的形成的影响是分析涂层摩擦学性能的关键。

图6 不同氧掺杂量的高熵合金涂层磨损率与磨痕的截面图Fig.6 Wear rate and wear cross section morphology of various oxygen doped high entropy alloy coatings

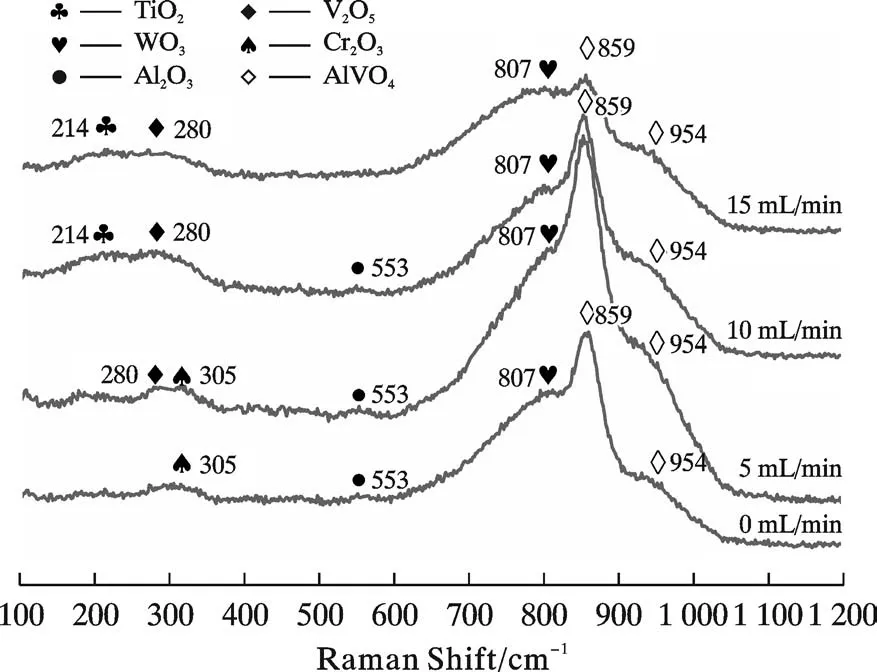

通常,TiO2、Al2O3和Cr2O3等硬质氧化物主要起降低磨损作用,而V2O5和WO3等可提升涂层高温润滑性能。为了解涂层在高温环境下产生的釉质层,对涂层磨痕处进行拉曼光谱测试来分析其氧化物类型。不同掺氧量VAlTiCrW 高熵合金涂层在700 ℃摩擦后的磨痕拉曼光谱如图7 所示。拉曼峰中的214 cm-1峰位为二氧化钛的Eg 带振动峰,280 cm-1处的峰为五氧化二钒的Ag 带振动峰,553 cm-1处的峰位为三氧化二铝的Eg 带振动峰,807 cm-1属于三氧化钨的W-O 伸缩振动峰,859 cm-1和954 cm-1处的峰分别对应为AlVO4结构中V-O(-Al)的拉伸变形振动峰和V-O(2)(-Al)拉伸振动峰。不同氧流量制备的高熵合金(VAlTiCrW)Ox涂层在700 ℃环境下均产生了Al2O3、Cr2O3以及AlVO4,这些氧化物在700 ℃环境下属于磨粒相,不利于摩擦磨损。而 氧 流 量 分 别 为5 mL/min、10 mL/min 和15 mL/min所制备的涂层磨痕结果中检测到V2O5,由于其熔点为680~690 ℃,这很可能是导致摩擦系数降低的重要原因[10]。氧流量为10 mL/min 和15 mL/min 时所制备的涂层中,检测到不利于摩擦磨损的TiO2相的存在。比较10 mL/min 和15 mL/min 的涂层磨痕的拉曼结果,氧流量为10 mL/min 时的涂层比15 mL/min时的涂层具有更强的AlVO4的峰,这可能是导致高温下10 mL/min涂层的磨损率高于15 mL/min 的原因。

图7 掺氧高熵合金涂层700 ℃摩擦后磨痕拉曼结果Fig.7 Raman test results in wear marks of oxygen doped high entropy alloy coatings after friction at 700 ℃

3 结 论

本工作通过磁控溅射制备了不同掺氧量的VAlTiCrW高熵合金涂层,研究了掺氧量变化涂层室温力学性能及高温摩擦学性能,主要结论如下:

(1)掺杂氧使VAlTiCrW 高熵合金涂层由BCC 结构逐渐转变为无定形非晶结构,适量增加涂层掺氧量有利于提高VAlTiCrW 高熵合金涂层的硬度及弹性模量,而过量掺氧量导致涂层BCC 和非晶相相互作用减弱;

(2)随着高熵合金涂层掺氧量的增加,涂层700 ℃下的摩擦系数逐渐降低,低摩擦系数的实现主要得益于涂层表面釉质层中V2O5的形成。同时由于氧掺杂量的增加促使涂层氧化加剧,因此掺氧量较高的涂层中易形成V2O5,其软化作用会增加磨损,而氧掺杂量最高的涂层由于是非晶态,因而涂层高温形成的V2O5少,其磨损率急剧下降;

(3)高温和摩擦耦合作用使涂层产生AlVO4,并且含氧涂层更容易形成该磨粒相,这是导致含氧涂层磨损率进一步增加的原因。