ADC12 铝合金表面氮化铝(AlN)涂层的制备及其耐磨性能研究

丁山林,王疆瑛,张 莹,胡利军

(1.中国计量大学材料与化学学院,浙江 杭州 310018;2.浙江兴昌风机有限公司,浙江 绍兴 312500 )

0 前 言

ADC12 铝合金又称12 号铝料,Al-Si-Cu 系合金,是一种压铸铝合金,主要成分为铝、硅、铜、镁、锌等,适合气缸盖罩盖、传感器支架、缸体类等零件[1,2]。由于ADC12 铝合金密度小、质量轻的优点,ADC12 铝合金是汽车工业最受欢迎的材料之一。但由于其表面硬度低、耐磨损性能差,在高负载的情况下,零件会不可避免地发生磨损,限制了其在工业中的应用。目前已经尝试采用了许多技术来解决铝合金的这些问题,例如机械喷丸[3]、激光强化[4]、热处理[5]与涂层。自涂层技术问世以来,其经济性和有效性引起了科学界的高度关注。到目前为止,纯金属[6]、氮化物[7]、碳化物[8]、类金刚石碳涂层[9]已用于其表面保护。

氮化铝(AlN)具有高硬度、耐磨损、耐高温及较好的化学稳定性等特点[10,11]。Choudhary 等[12]通过磁控溅射在不锈钢上制备AlN 涂层,硬度和杨氏模量的最高值分别为14.1 GPa 和215 GPa,通过划痕实验与摩擦磨损实验研究表明膜基结合力最高约20 N,较高基底偏压下获得的涂层耐磨性提高。Ma 等[13]通过采用喷射脉冲电沉积结合超声成功制备出了致密的表面Ni-AlN纳米耐磨涂层。Xie 等[14]采用过滤阴极真空电弧沉积技术在AZ31 镁合金基体上制备了Al-AlN 复合涂层,该涂层提高了AZ31 镁合金的耐腐蚀性以及表面硬度。Ghahramanzadeh 等[15]通过离子渗氮在7075-T6铝合金表面制备AlN 涂层,降低了7075-T6 铝合金的摩擦系数与磨损量,提高了7075-T6 铝合金的耐磨性能。

因此,本工作以ADC12 铝合金材料为基体,采用离子渗氮法,在其表面制备AlN 涂层,力求在保持ADC12 铝合金一系列优秀品质的基础上,提高表面的耐磨损性能,提高零件的可靠性和使用寿命,以进一步促进铝合金在机械工业中尤其是汽车行业中的应用。

1 实验材料与方法

本次实验采用选用20 mm×20 mm×2 mm 规格的ADC12 铝合金作为实验基体,实验采用的仪器为JSD500 真空离子渗氮炉,电源为PI-5AH 源极脉冲电源。在实验开始前,需要对ADC12 铝合金进行预处理,首先采用800,1 200,1 500 目金相砂纸依次对ADC12 铝合金表面进行打磨至无明显划痕,去除表面大部分Al2O3覆盖层,然后通过抛光机配合金刚石研磨膏将打磨后的表面进行抛光,使之表面达到镜面效果,并在超声波清洁器下进行5 min 的超声波处理,去除铝合金基体表面残余的金刚石膏、油脂等杂质[16]。本次实验采取的渗氮温度与渗氮时间分别为450 ℃-4 h,510 ℃-2 h、510 ℃-4 h、510 ℃-6 h、570 ℃-4 h。氮气与氩气的通入比例为1 ∶1。由于铝的表面极易与氧气接触生成Al2O3,Al2O3的产生会对制备过程产生影响,从而影响对实验结果的分析,因此为了制备单一的AlN涂层,在通入氮气之前,先通入氩气0.5 h,通过辉光放电使得氩气电离成氩离子,对铝合金表面进行清洗,氩离子的轰击不仅能够去除样品表面残余的Al2O3组织,而且有助于提高铝合金表面活化能,能够促进活化后的氮离子在铝合金基体扩散,有助于表面AlN 的生长。

以TD-3500 X 射线衍射仪分析所得AlN 涂层的物相结构,以Phenom Prox 扫描电子显微镜进行涂层微观形貌观察,利用WS-2005 涂层附着力自动划痕仪进行膜基结合力的测试,以WTM-2E 可控气氛微型摩擦磨损仪进行表面AlN 层摩擦磨损测试,采用VHX-700FC型3D 显微系统对摩擦磨损后的表面进行观察分析。

采用WS-2005 自动划痕测定仪,使用标准的金刚石划针,在不断增大的负荷下,将涂层表面刻划,直到被破坏为止。WTM-2E 可控气氛微型摩擦磨损试验机以4 mm 直径Si3N4研磨球为研磨材料,在负载1 N、转速500 r/min 下,进行10 min 的摩擦磨损试验。比磨损率[17]是为了对不同制备参数下,表面制备AlN 涂层的样品与基体的磨损率大小进行评估,以表征样品的耐磨损程度。比磨损率可以通过公式(1)求得,通常用K表示:

式中,K为比磨损率(mm3·N-1·m-1);Wν为样品的磨损体积(mm3);F为实验载荷(N);L为磨球相对滑动距离(m)。

材料磨损体积Wν可通过公式(2)计算出来:

式中,Wν为样品的磨损体积(mm3);h为磨痕深度(mm);b为磨痕宽度(mm);r为磨球回转半径(mm);L为磨球相对滑动距离L(m),按式(3)计算:

式中,ω为转轴转速(r/min);r为磨球回转半径(mm);T为运行时间(min)。

2 结果与分析

2.1 涂层XRD 分析

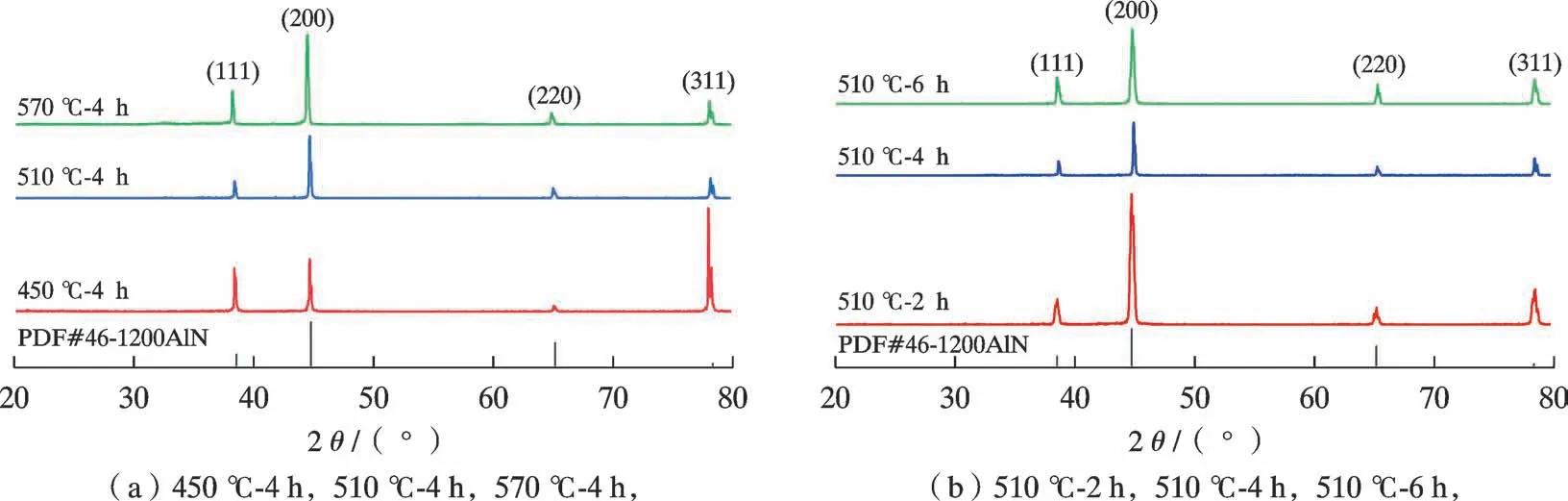

图1a 是在450 ℃-4 h、510 ℃-4 h、570 ℃-4 h 所制备样品的XRD 谱。图1b 是510 ℃-2 h、510 ℃-4 h、510 ℃-6 h 所制备样品的XRD 结果。由图1 可知,ADC12 铝合金表面制备的AlN 涂层均为面心立方AlN,没有发现六方晶系AlN 存在,与此同时在XRD 谱中也未发现有Al2O3衍射峰存在,表明制备实验开始之前的预处理和氩离子清洗起到了去除样品表面Al2O3的作用。

图1 表面涂层的XRD 测试结果Fig.1 XRD results of surface coating

2.2 AlN 层截面形貌

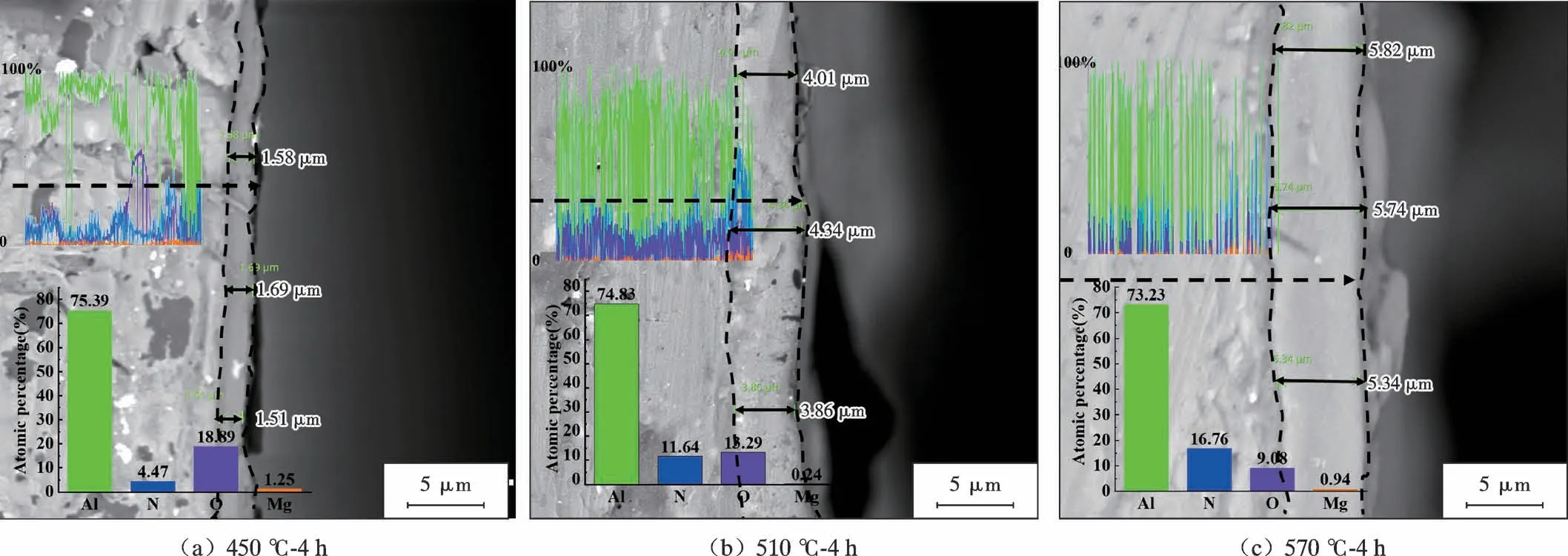

图2 分别为450 ℃-4 h、510 ℃-4 h、570 ℃-4 h 下制备的AlN 涂层的截面形貌、成分以及成分分布。在渗氮时间4 h、渗氮温度450,510,570 ℃下制备的AlN涂层的厚度分别为1.59,4.07,5.63 μm,随着渗氮温度的提高,AlN 涂层的厚度不断增加。EDS 结果表明,随着渗氮温度的升高,N 含量增加,结合离子渗氮理论:表面AlN 的形成过程是氮气被电离成等离子体,沉积到ADC12 铝合金基体的表面,活化的氮离子向基体内进行扩散,基体中被与活化的氮离子形成面心立方AlN,即:

图2 不同渗氮温度下AlN 涂层的截面形貌、成分以及成分分布Fig.2 Cross-sectional topographies,composition and composition distribution of AlN coating under different nitriding temperatures

说明渗氮温度的升高,对[N]的形成和扩散有着促进作用。

图3 是510 ℃-2 h、510 ℃-4 h、510 ℃-6 h 下制备的AlN 涂层的截面形貌。从图3 中可以看出,在510℃渗氮时间2,4,6 h 的情况下,AlN 涂层的厚度分别为2.54,4.07,5.09 μm,随着渗氮时间的延长,涂层的厚度同样也在不断增加。结合图2 和图3 可知渗氮温度和渗氮时间是影响涂层制备的主要因素,渗氮温度和渗氮时间会对AlN 涂层的厚度产生影响[18],通过菲克扩散定律[19]可以推测出渗氮温度相比于渗氮时间对AlN涂层厚度的影响更大,这归因于渗氮温度越高提供给活化氮离子动能越多,增加了氮离子对ADC12 铝合金轰击的强度和氮离子在基体中的扩散距离。与此同时,发现在AlN 区域会有Mg 元素聚集,推测Mg 对AlN涂层的形成有一定的影响。

图3 不同渗氮时间下AlN 涂层的截面形貌Fig.3 AlN coating cross-sectional topography under different nitriding times

2.3 膜基结合力分析

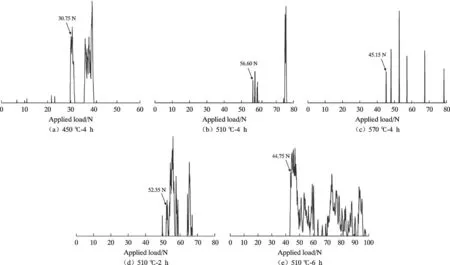

图4 为不同条件所得膜层的膜基结合力测试结果。从图4a,4b,4c 可以看出,膜基结合力随着温度的变化先增加后减小,这归因于基体温度对膜基结合力的影响,在450 ℃下制备的涂层,由于渗氮温度相对较低,活化后的氮离子获得的动能相对较小,相互扩散与化学键结合较弱,涂层结构较为疏松,导致膜基结合力较差[20]。当温度提高至510 ℃时,基体Al 与N 原子的相互扩散随之提升,因此形成较多的相互扩散和化学键结合[21],使得膜层的结合力增大,但当ADC12 铝合金基体的温度升高至570 ℃,基体温度过高会导致AlN 晶粒粗大,增加膜层 之间的热应力,从而导致膜基结合力下降[22]。

图4 不同条件所得膜层的膜基结合力测试结果Fig.4 membrane-based binding force test

510 ℃-2 h、510 ℃-4 h、510 ℃-6 h 实验条件下的膜基结合力分别为52.35,56.60,44.75 N。当渗氮时间从2 h 延长至4 h 时,膜基结合力的增大是由于渗氮时间延长,导致更多的[N]附着在基体表面相互扩散,形成的AlN 涂层更加致密;当渗氮时间从4 h 延长至6 h时,膜基结合力减小,是由于涂层与基体的热膨胀系数之差较大,导致残余应力的产生。随着涂层厚度的增加,基体与涂层之间的残余应力增加,从而导致膜基结合力下降[23]。在510 ℃渗氮时间4 h 的制备条件下,膜基结合力最佳,为56.60 N。

2.4 摩擦系数分析

图5 是AlN 涂层摩擦系数测试曲线及450 ℃-4 h、510 ℃-2 h 的磨痕形貌。由图5a 可见,随着渗氮温度的提高,制备的AlN 涂层样品的摩擦系数减小。在450 ℃-4 h的情况下,随着测试时间的延长,摩擦系数在2 min 达到较大值,此现象的产生是由于在摩擦磨损过程中涂层与基体的结合力较差,如图5b 所示,涂层部分区域被磨破,剥落的磨损颗粒夹杂在摩擦副之间,并由于涂层较薄,涂层破损情况严重,导致摩擦系数增大。在510 ℃-2 h 的情况下,摩擦系数在6 min 处发生变化并逐渐增大,摩擦系数增大的原因是由于摩擦磨损过程中磨损颗粒增多导致摩擦副之间夹杂了磨损颗粒,对涂层表面的结构造成破坏(如图5c 所示),从而导致摩擦系数增大[24]。在510 ℃-4 h、510 ℃-6 h 和570 ℃-4 h的制备条件下,由于涂层厚度增加,抗塑性变形能力增强,承载载荷的能力增加,因此在摩擦磨损过程中AlN 颗粒剥落较少,对摩擦过程影响较小,摩擦系数较为稳定[25]。在570 ℃-4 h 的制备条件下,AlN涂层的平均摩擦系数为0.087。

图5 摩擦系数测试曲线及450 ℃-4 h、510 ℃-2 h 磨痕形貌Fig.5 frictional coefficient test curve and abrasion trace of 450 ℃-4 h,510 ℃-2 h

2.5 磨损分析

2.5.1 三维形貌分析

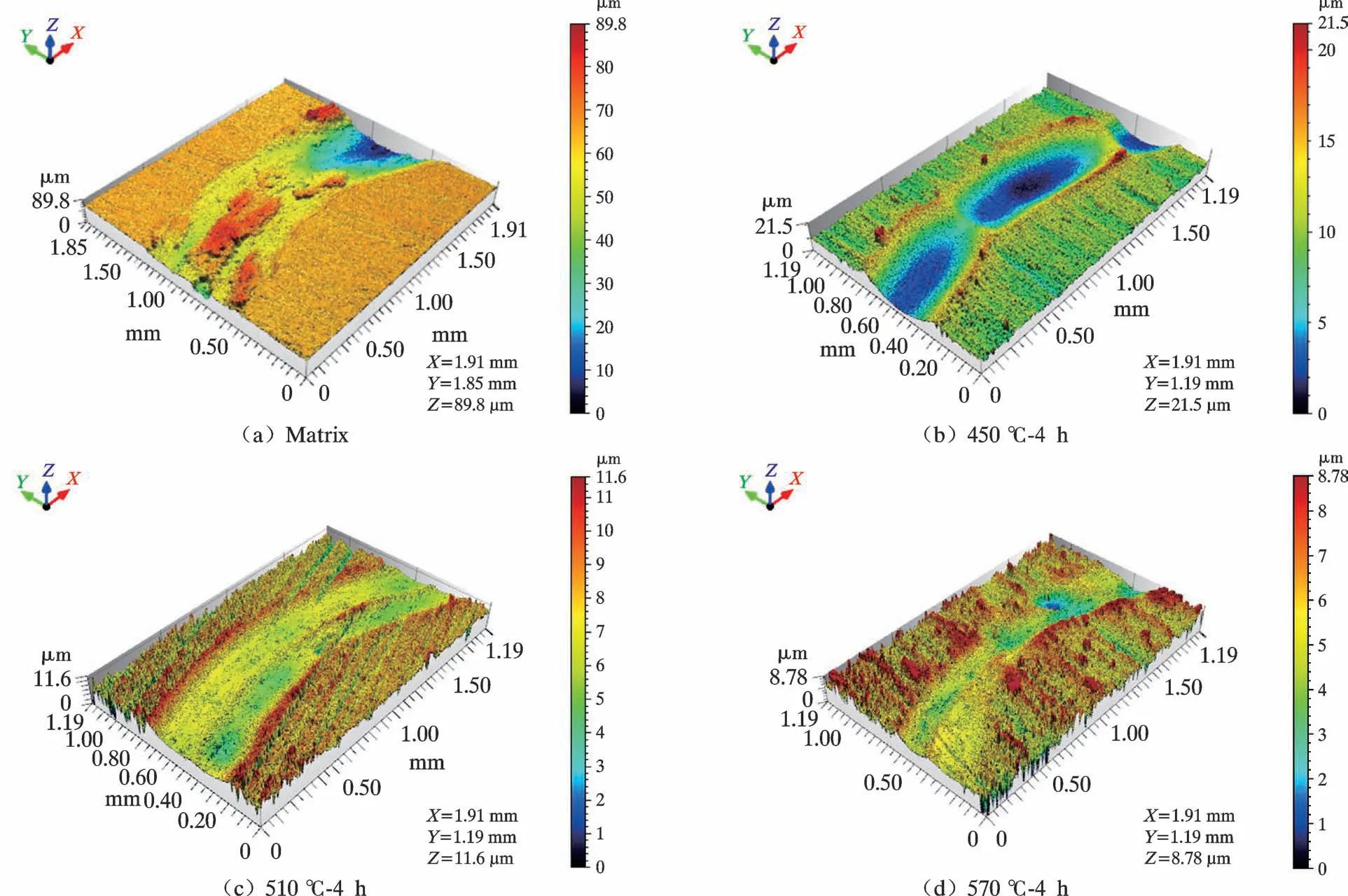

图6 是基体及450 ℃-4 h、510 ℃-4 h、570 ℃-4 h 试样摩擦磨损后的3D 形貌。通过3D 形貌可以计算出ADC12 铝合金基体的磨痕宽度为0.76 mm,最大深度为16.3 μm;450 ℃-4 h、510 ℃-4 h、570 ℃-4 h 的磨痕宽度分别为0.65,0.50,0.25 mm,最大深度依次为10.50,1.60,1.85 μm。

图6 基体及不同温度下渗氮4 h 试样的磨痕三维图Fig.6 Abrasion trace 3D diagram

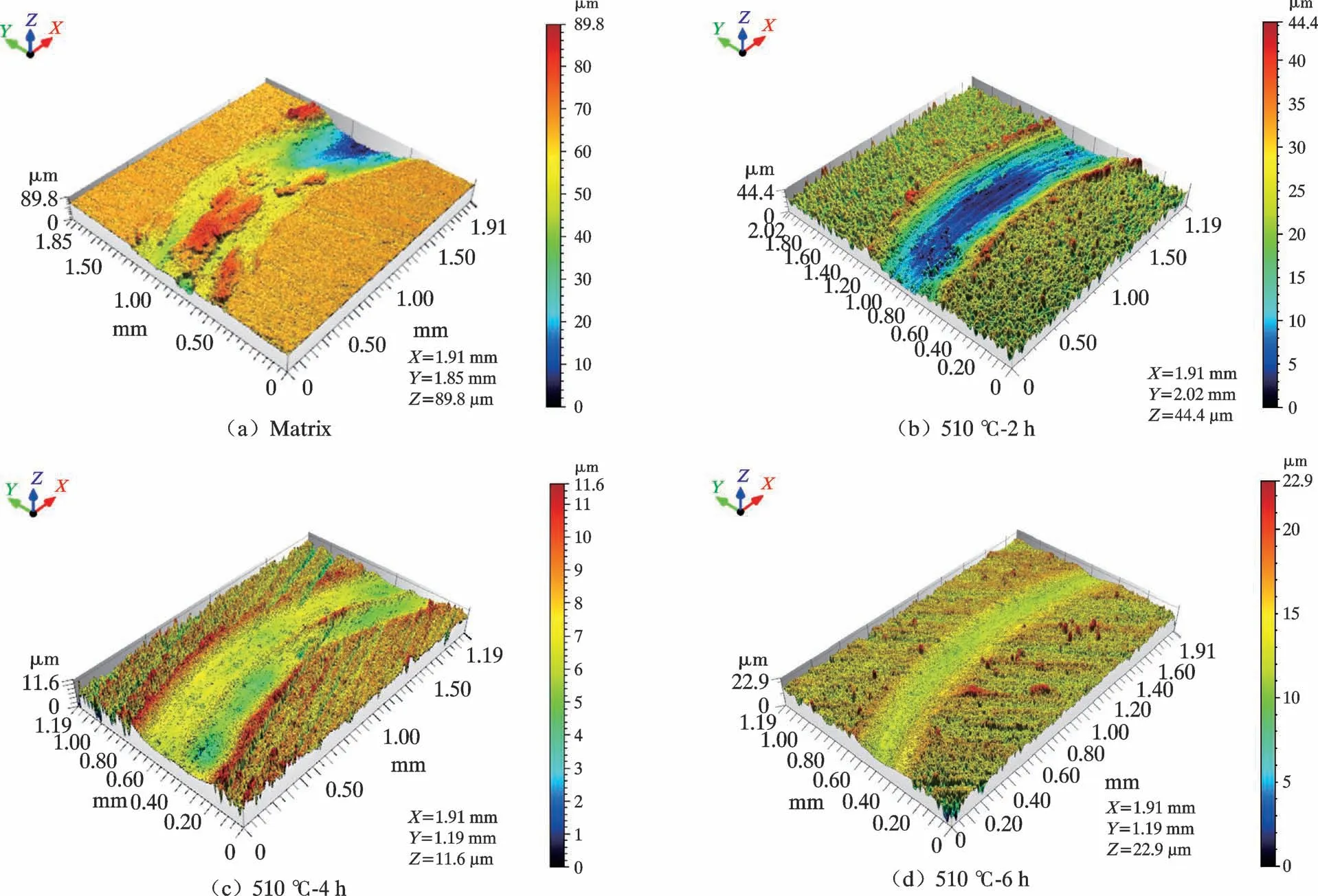

图7 是基体及510 ℃-2 h、510 ℃-4 h、510 ℃-6 h试样摩擦磨损后的3D 形貌,计算可得到510 ℃-2 h、510 ℃-4 h、510 ℃-6 h 的磨痕宽度分别为0.51,0.50,0.23 mm,最大深度依次为4.60,1.60,1.06 μm。

图7 基体及510 ℃下不同渗氮时间试样的磨痕三维图Fig.7 Abrasion trace 3D diagram

通过450 ℃-4 h 与510 ℃-2 h 的磨痕3D 形貌,发现最大磨痕深度大于涂层厚度,说明在摩擦磨损过程中涂层部分区域被磨破,这同样也反映在图5 摩擦系数的变化上。

2.5.2 比磨损率分析

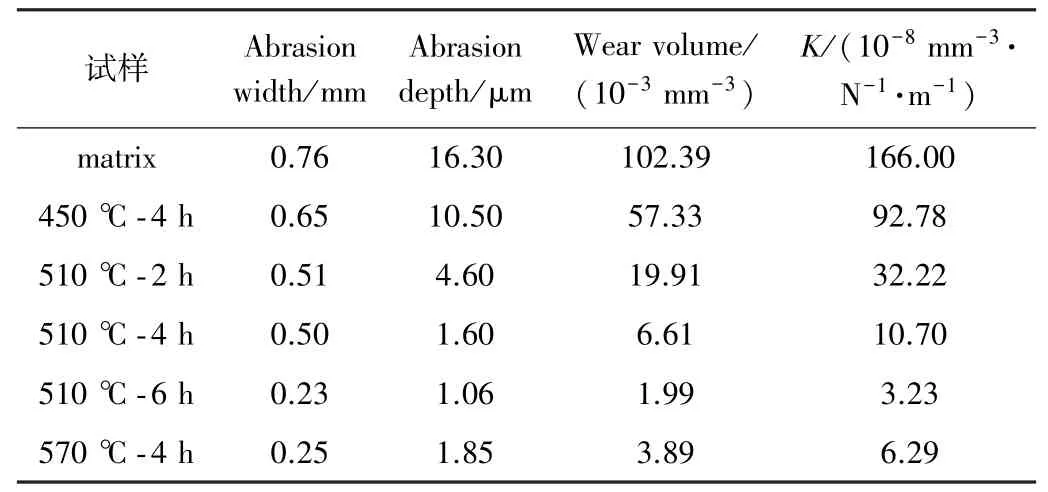

通过式(1)、式(2)、式(3)计算比磨损率,得到比磨损率结果见表1。根据表1 可以看出,在510 ℃情况下,随着渗氮时间的延长,比磨损率减小,在渗氮时间4 h的情况下,比磨损率随着渗氮温度的提高而降低。随渗氮温度或渗氮时间的提高,磨痕的深度与宽度均有所改善,说明表面AlN 涂层增加了ADC12 基体的耐磨损能 力。在510 ℃-6 h 的情况下,比磨损率为基体的1.95%。

表1 比磨损率测试结果Table 1 Specific wear rate test results

2.6 磨痕磨损机理分析

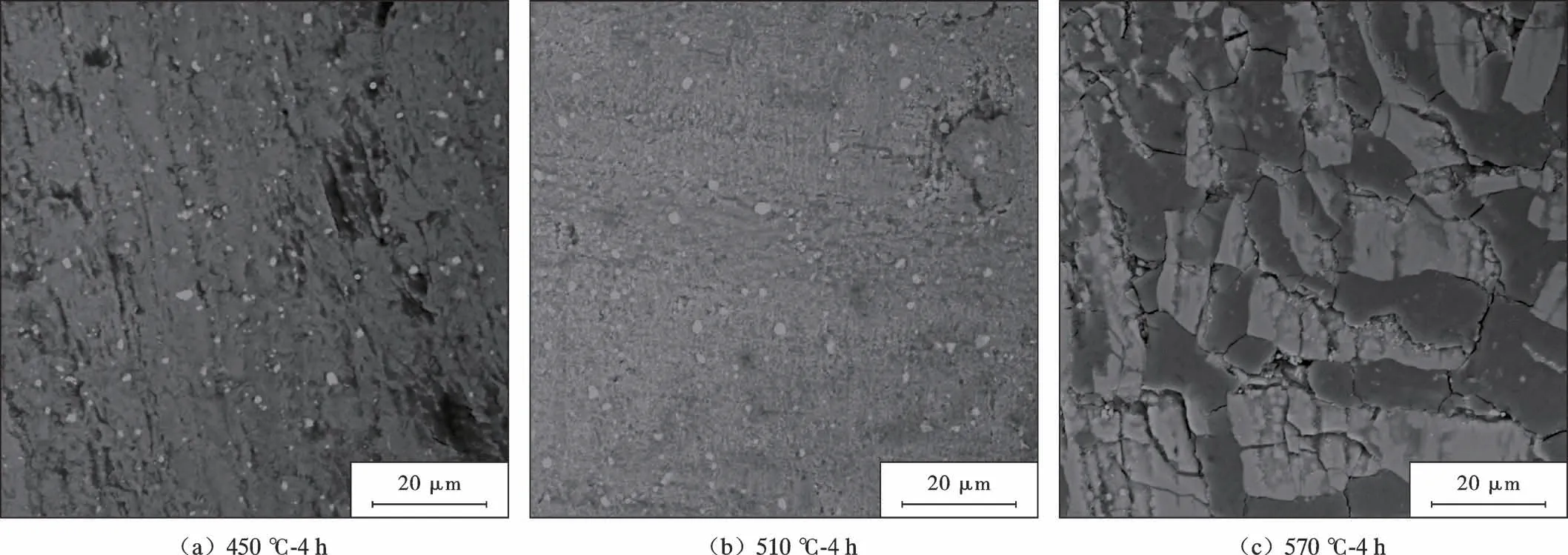

图8 为450 ℃-4 h、510 ℃-4 h、570 ℃-4 h 下制备的AlN 涂层表面磨痕的微观形貌,图8a 磨痕表面出现犁沟,表明在磨损过程中AlN 涂层受到载荷产生了剥落与塑性形变[26],犁沟的出现也是导致摩擦系数增大的原因,这里可以归结于表面磨粒磨损[27],剥落的碎屑会夹杂在摩擦副间,导致摩擦过程中对AlN 涂层破坏情况较为严重,结合摩擦系数的变化与磨痕3D 形貌分析,部分涂层失效,导致耐磨性能有所降低。随着制备温度的提高,犁沟的深度与数量都有所减少[28],是由于随着渗氮温度的提高,AlN 涂层的厚度增加,涂层强度有所提高,膜基结合力增加,抗塑性变形能力提高。图8b 中观察到疲劳裂纹的现象[29],这归因于摩擦过程中Si3N4磨球与AlN 表面反复摩擦,不断相互作用,导致表面疲劳磨损。由图8c 中可以明显观察到AlN 涂层破裂,产生了“爆膜”现象[30,31],产生该现象有2 种原因:一是由于AlN 涂层较厚,刚度提高,韧性变差,导致在摩擦磨损过程中AlN 涂层中产生断裂;另一种原因则是渗氮温度较高,导致AlN 涂层具有较高的残余应力,在载荷的加持下,产生破裂[32]。

图8 450 ℃-4 h、510 ℃-4 h、570 ℃-4 h 涂层磨痕的微观形貌Fig.8 Grinding trace micromorphology of coating under different nitriding temperatures

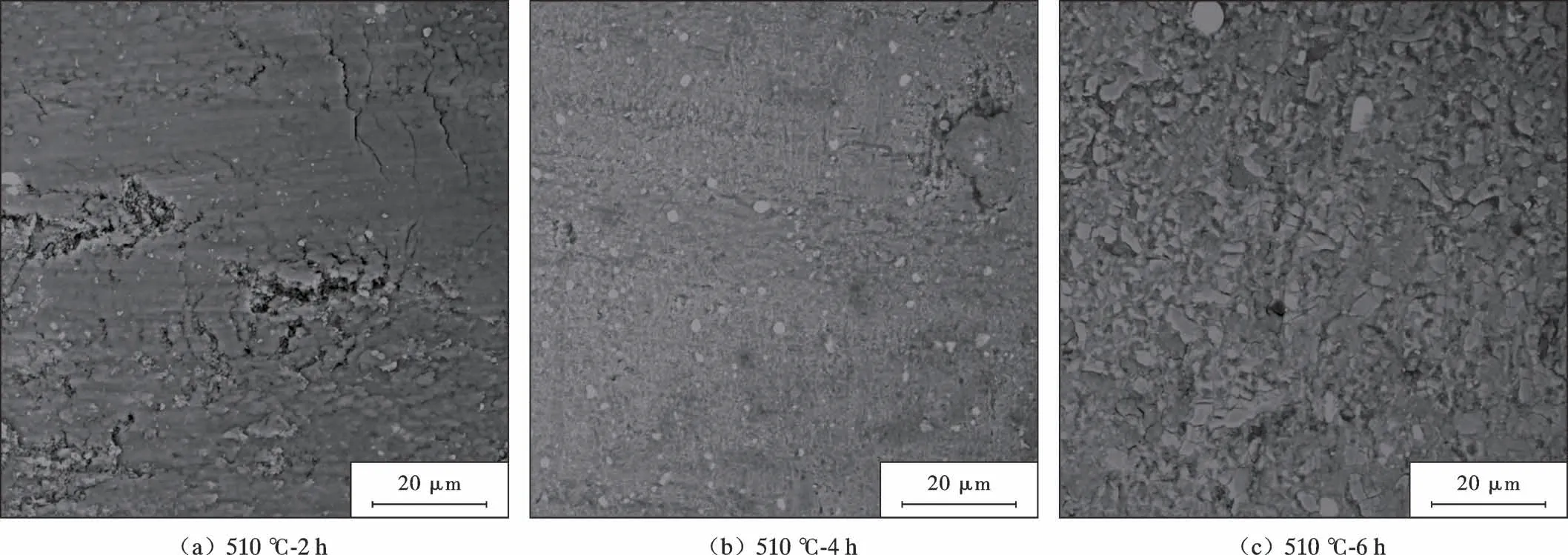

图9 是510 ℃-2 h、510 ℃-4 h、510 ℃-6 h 条件下涂层表面磨痕的微观形貌,图9a 中出现了磨粒磨损与疲劳磨损的情况,表面部分AlN 涂层遭到严重的破坏而失效,导致耐磨损性能不佳。随着AlN 涂层厚度的增加,图9b 中表面破坏程度降低,图9c 中可以看到AlN 涂层也出现了“爆膜”的现象,但不同于图8c 的是破裂的块状物面积减小,推测产生该现象的原因是由于510 ℃-6 h 制备的AlN 涂层相较于570 ℃-4 h 条件下涂层厚度有所减小,渗氮温度相对较低,涂层与基体的残余应力减少。从图8 与图9 的磨痕微观形貌可以判断磨损的机理以磨粒磨损与疲劳磨损为主。

图9 不同渗氮时间下涂层磨痕的微观形貌Fig.9 Grinding trace micromorphology of coating under different nitriding times

3 结 论

通过采用JSD500 多功能离子渗氮炉在ADC12 铝合金表面制备AlN 涂层,通过控制渗氮温度与渗氮时间,研究了其膜基结合力与摩擦学性能,得到以下结论:

(1)随着渗氮温度的升高或者渗氮时间的延长,AlN 涂层的膜基结合力先增加后降低,在510 ℃、渗氮时间4 h 的制备条件下,膜基结合力最佳为56.60 N;

(2)随着渗氮温度的提高或渗氮时间的延长,AlN涂层的摩擦系数减小并趋于稳定,在570 ℃-4 h 的制备条件下,AlN 涂层的平均摩擦系数为0.087;

(3)相比于基体来说,随着渗氮温度的提高和渗氮时间的延长,比磨损率降低,表面制备了AlN 涂层的样品的比磨损率为基体磨损率的1.95%~55.89%,AlN 涂层能够起到减缓磨损的作用。