碳化钒含量对Fe50Mn30Cr10Co10高熵合金涂层蠕变性能的影响

聂辉文,曾松盛,聂俊红,赖春明

(1.湖南化工职业技术学院智能控制学院,湖南 株洲 410012;2.华菱安赛乐米塔尔汽车板有限公司,湖南 娄底 417009)

0 前 言

自从叶均蔚教授[1,2]于2004 年报道多主元结构高熵合金独特的合金设计思想、组织和性能以来,高熵合金就成为了金属材料领域研究热点之一。它作为一种新型金属材料,具有简单结构、优异性能,尤其是在其优异的综合性能,如高硬度、强抗高温氧化能力、优异耐磨性、特别是较高温度下仍能保持高硬度等[1,3]。

许多金属材料因其具有高强度等优异的力学性能而被广泛应用于工程结构中,但其服役条件往往要求其不仅仅局限于需要具备优异的力学性能,还需要具有高耐磨、高耐蚀等性能。为了延长其服役寿命,通常需要进行表面强化处理来提高金属材料的耐磨或耐蚀性能等。目前利用激光熔覆技术制备合金涂层尚处于起步阶段,但是一直以来都是国内外学者的研究热点[4~8]。与各种表面改性技术相比,激光熔覆技术具有诸多优势,比如熔覆层能与基体实现冶金结合、熔覆层的厚度范围大以及熔覆层材料不受限制等[9]。所以,激光熔覆被广泛应用于金属材料的表面改性。因此,可以利用激光熔覆技术制备高熵合金涂层[10,11]对工程结构材料进行表面强化处理,高熵合金涂层的出现极大丰富了表面强化涂层的研究领域。李相阳等[10]介绍了在高熵合金制备时各种传统制备方法的局限性和激光熔覆技术制备方法的优点,分别从硬度、耐磨性、耐蚀性、电阻性能、磁性能、储氢性能以及高温性能方面综述了目前激光熔覆技术制备高熵合金涂层的研究现状;崔洪芝等[11]按照高熵合金涂层的各种成分种类和各种工艺制备方法,介绍了其最新研究成果,总结了高熵合金涂层成分、组织、性能以及耐磨耐蚀机理。

Fe50Mn30Cr10Co10高熵合金具有FCC(面心立方)单相结构,能产生应变诱导相变TRIP 效应,因而具有十分优异的塑韧性能[12,13],但是能产生应变诱导相变TRIP 效应的高熵合金比较少见;Li 等[12]和Lu 等[13]研究了不同Mn 含量下亚稳态FCC+HCP 双相四元系高熵合金FeMnCoCr 相变机理、相结构和力学性能演变规律,也成功利用外力作用使FCC 转变为HCP(密排六方)产生TRIP 效应诱导塑性,这是首次在高熵合金中原创性地发现了TRIP 效应,开创了高熵合金研究的新领域。它克服了传统高熵合金硬度高而塑韧性相对偏低的弱点,能充分利用应变诱导相变TRIP 效应,使其同时具有高硬度和优异的塑韧性能,具有较好的工程开发价值和应用前景。但是,由于缺乏硬质抗磨相,使其耐磨粒磨损的耐磨性能相对较差,易受硬质颗粒磨损。

目前,TiC 硬质相常被作为增强相添加到合金中以提高合金的强度和耐磨性能[14,15],宁嘉沛等[14]通过凝固析出的方法制备了TiC 增强高锰钢基复合材料,较为系统地研究了不同TiC 含量对复合材料的显微组织和磨粒磨损性能的影响,结果表明,TiC 的最佳加入量为6.71%,此时可使基体耐磨性能得到提高。周勇等[15]通过激光熔覆技术制备AlCoCrFeNi 高熵合金涂层,研究了加入TiC 对涂层耐磨性的影响,研究发现涂层由BCC 相组成,涂层硬度提高了近1 倍,摩擦系数降低了33%,体积磨损率下降64%,耐磨性能提升了200%,取得了显著的效果。WC 作为一种硬质相添加到合金中以提高合金性能的研究也较多[16],李大艳等[16]研究了不同WC 含量对激光熔覆技术制备的AlCoCrFeNiNb0.75高熵合金涂层组织和性能的影响,WC添加到该高熵合金中后,发生分解且生成了NbC,研究发现当WC 含量为10%时,涂层耐磨性最优。杜宝帅等[17]采用钒铁、钛铁与石墨通过激光熔覆技术在金属陶瓷涂层中得到了细小的Ti-VC 复合碳化物,使熔覆层的硬度从基体到表层呈梯度分布,显著提高了基体的耐磨性;如能利用这些硬质相添加到Fe50Mn30Cr10Co10高熵合金中改善其耐硬质磨粒磨损性能,从而弥补其不足,使其具有更加优异的工程应用价值。然而,TiC、WC等陶瓷颗粒通常边界不圆钝,易产生微区应力集中,而VC 陶瓷颗粒在高温处理后易球化或圆钝化,十分有利于减少微区应力集中,对改善材料性能十分有利。但是,目前国内外对于VC 陶瓷颗粒增强高熵合金涂层的研究尚未见相关报道,也未见在Fe50Mn30Cr10Co10高熵合金中添加陶瓷颗粒的相关研究报道。

很多金属材料在服役过程中存在一些蠕变现象,而起表面强化作用的涂层也存在蠕变行为,这使带涂层的金属材料服役性能受到了影响,但是人们针对涂层的蠕变性能研究得较少[18,19],王建平[18]研究了梯度功能热障涂层各层的蠕变现象,发现即使该材料是富陶瓷材料,在热-力响应分析过程中材料蠕变现象也是不能忽略的。徐颖强等[19]在研究热障涂层界面微区域残余应力时发现不同界面层的蠕变特性是关键影响因素;仅有的这些研究充分说明针对涂层蠕变性能的研究是非常重要的。然而,特别是对于高熵合金涂层蠕变性能尚未见有关的研究报道。本工作拟研究添加VC 颗粒对Fe50Mn30Cr10Co10高熵合金涂层组织形貌、相结构、纳米压痕硬度和纳米压痕蠕变性能的影响及其规律,为Fe50Mn30Cr10Co10高熵合金涂层的工程应用提供理论指导。

1 试 验

本试验选用工业上常用的Q235 板材作为基体材料,其尺寸为100 mm×100 mm×10 mm。激光熔覆所用的高熵合金粉为采用气雾化制备的商用Fe50Mn30Cr10-Co10高熵合金粉以及VC 金属陶瓷粉,二者粒度范围均为75~105 μm;图1 为高熵合金粉的表面形貌,大部分粉为球形颗粒,少量为类球形颗粒。

图1 高熵合金粉的表面形貌Fig.1 Surface SEM morphology of high entropy alloy power

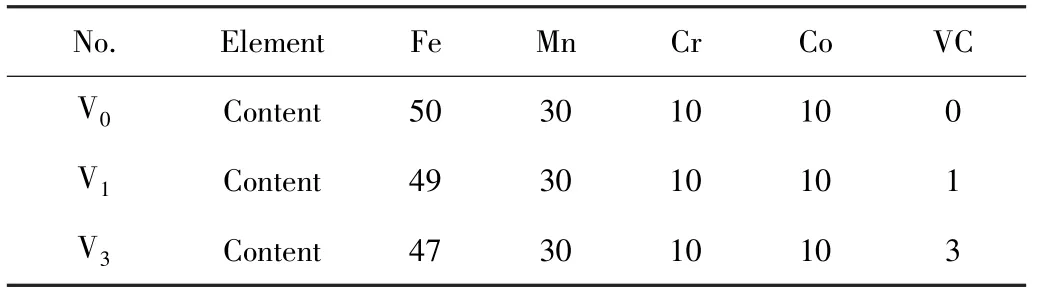

在涂层熔覆之前,使用高精度电子天平称重配制Fe50Mn30Cr10Co10高熵合金粉末和VC 金属陶瓷粉,然后使用行星式球磨机对配制好的高熵合金粉末和金属陶瓷粉进行2 h 的真空球磨处理,球磨后的Fe50Mn30Cr10-Co10(VC)x粉末在160 ℃下干燥20 h 以保证粉末流动性。铁基高熵合金粉与VC 金属陶瓷粉的混合粉末成分如表1 所列,样品号依次编为V0、V1、V3。

表1 铁基高熵合金粉成分(原子分数) %Table 1 Composition of iron-based amorphous spray power(atomic fraction) %

在进行激光熔覆试验之前,所用的Q235 钢基体均使用金相研磨机和砂纸进行水磨、抛光;然后,对处理后的基体再用丙酮和无水乙醇进行超声波清洗以保证Q235 钢的表面清洁。为了保证熔覆层的质量,对Q235钢基体预热至200 ℃并采用5 L/min 高纯氩气作为保护气进行同轴送粉;采用HWL-F1500 型三维数控平台和HW-F02SF 型送粉器组建激光熔覆设备。试验所使用的激光熔覆工艺参数如下:激光器功率4.2 kW,光斑直径3 mm,扫描速度10 mm/s,送粉速度10 g/min。

采用扫描电子显微镜(SEM)观察涂层形貌,通过X 射线衍射仪表征涂层相结构。采用纳米压痕力学测试系统(G200 型,Agilent Technologies)及Berkovich 型压头测试Fe50Mn30Cr10Co10(VC)x涂层的纳米压痕蠕变性能,在压痕测试之前将涂层表面进行研磨和抛光,以减少表面粗糙度引起的误差。在测试纳米压痕中所采用的压痕参数如下:曲率半径为150 nm,压痕载荷为50 mN,加载时间为25 s,加载速率为2 mN/s,保载时间为200 s。在50 mN 载荷下分别进行压痕测试,加载时间、保载时间和卸载时间分别为25 s、200 s 和10 s;为了保证数据的重复性和准确性,每个压痕都在类似的位置打5 个点,结果取平均值。

2 结果与讨论

2.1 涂层表面形貌

图2 所示为3 种涂层的表面形貌。从图2 可以看出,添加VC 后,随着VC 含量的增加,组织形貌有明显的变化;涂层明显细化,块状组织变得更加细小。

图2 3 种涂层表面形貌Fig.2 Surface SEM images of the three coatings

2.2 相结构表征

采用选区激光溶覆工艺制备V0、V1、V3高熵合金涂层,3 种涂层的XRD 谱如图3 所示。从涂层的XRD谱可见,在XRD 仪分辨率范围内,可以清晰地显示FCC 单相微结构,晶格参数为0.364 6 nm。但是,未观察到碳化物的衍射峰,这是由于含量小于5%的相不一定能通过XRD 检测看到明显的衍射峰。

图3 3 种涂层XRD 谱Fig.3 XRD patterns of as-sprayed coatings

2.3 纳米压痕硬度性能

对于纳米压痕硬度测试,其硬度由式(1)求出:

其中H是纳米压痕硬度,P是压痕载荷,h是压针位移。

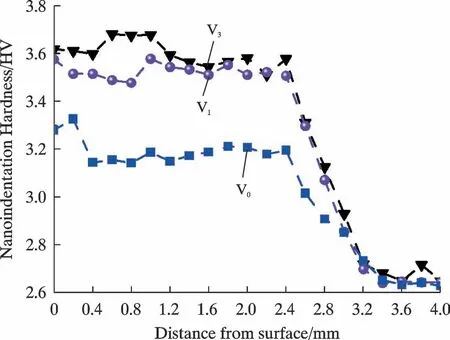

图4 是V0、V1和V33 种高熵合金涂层纳米压痕硬度测试结果。从图4 可知,随着所添加的VC 硬质相含量的不断增加,所研究的高熵合金涂层的纳米压痕硬度不断增加,其中V3高熵合金涂层的纳米压痕硬度最高。这是由于VC 颗粒在激光熔覆加工时能全部溶解,V 元素与V3中高熵合金的元素发生反应,使得V 原子固溶到奥氏体中,由于V 原子比其他元素原子的半径大,添加V 原子增大了Fe50Mn30Cr10Co10高熵合金的晶格畸变,从而产生较大的固溶强化效应[20],提高了高熵合金涂层的硬度。此外,增加V 含量也能够有利于促使碳化钒析出,新的析出物会以钉扎和拖拽的方式阻碍位错运动,起到了析出强化的作用[21,22]。

图4 涂层纳米压痕硬度Fig.4 Coating nanoindentation hardness

2.4 纳米压痕蠕变性能

分别在距离Q235 钢基体与高熵合金涂层界面为3.6 mm 处做纳米压痕蠕变性能测试,在不同位置处均采用恒定的纳米压痕加载速率0.04 /s,最大保载载荷为50 Nm,保载时间为200 s。在相同参数下所测得的P-h曲线如图5 所示。通过图5 可知,在卸载后3 种涂层试样均产生了明显的塑性变形和少量的弹性变形,其中V0涂层试样在加载阶段出现pop-in 载荷突跳现象,而其他2 个试样没有出现pop-in 载荷突跳现象。范太云等[23]在Al0.5CoCrFeNi 高熵合金的力学试验中也出现了pop-in 载荷突跳现象,分析产生这种现象的原因可能是高熵合金涂层由于熵值高、原子半径与化学键不同和高密度的晶格畸变程度高,从而在高熵合金涂层中产生了高度缠结的位错线。

图5 3 种涂层横截面相同距离处的载荷-位移(P-h)曲线Fig.5 Load displacementP-hcurves at the same distance of cross sections of three coatings

因此,高熵合金涂层在塑性变形初期时产生了大量位错,且在相同的加载条件下造成加载时位错的缠结和钉扎现象更加严重;大量的缠结位错更加容易因累积进而达到临界应力值,导致沿滑移面滑移,从而产生明显的pop-in 现象。由于添加了VC 硬质相,2 种含有VC 增强相的高熵合金涂层中硬质相阻碍了位错沿滑移面滑移,而不再产生pop-in 载荷突跳现象。

可以通过拟合保载阶段的位移-时间关系曲线得到位移变形率,拟合方程通常采用如下经验方程:

式中:h0、a、t0、p和k为拟合参数,h0是蠕变时的开始位移;t是时间。

结合上述2 个方程可以得到压痕应变率。

纳米压痕蠕变试验所采用的条件为最大载荷参数50 mN、保载时间200 s,图6 为V0、V1和V33 种高熵合金涂层的载荷-位移(P-h)曲线和拟合曲线。

图6 3 种涂层的载荷-位移(P-h)曲线和拟合曲线Fig.6 Load displacementP-hcurves and fit curves of three coatings

由图6 可知,纳米压痕蠕变试验结果与拟合结果相吻合,拟合的相关系数R2(0.997,0.996,0.992)也接近1。从图6 可以看出,V0高熵合金涂层的蠕变量最大,V3高熵合金涂层的蠕变量最小。分析认为这与硬质相的添加有关,随着VC 含量的不断增加,高熵合金涂层的晶格畸变程度增大,位错在滑移过程中被VC 硬质相所阻碍,高熵合金涂层的塑性变形能力降低,则Fe50Mn30Cr10Co10高熵合金的蠕变量随VC 硬质相含量增加而减小。

在最大载荷保载期间,在蠕变压痕保载初期纳米压痕压头保持非常高的应变速率,称为“瞬时蠕变”。随后压头的蠕变应变速率逐渐减小,最后压头的蠕变应变速率趋于零,称为“蠕变稳态阶段”。3 种高熵合金涂层在最大载荷保载时的应变速率如图7 所示。

图7 最大载荷保载时3 种涂层的应变速率Fig.7 Strain rate of three coatings at maximum load holding

从图7 可知,3 种试样的应变速率趋势差别小,分别为瞬时蠕变和蠕变稳态阶段。但是,随着VC 硬质相含量增高,纳米压痕蠕变应变速率降低,其中V3高熵合金的蠕变应变速率为最低。目前研究均发现自扩散、位错以及晶界均可以作为蠕变变形过程中的有效扩散通道[24]。对于高熵合金材料主要的蠕变变形机制为晶界扩散、晶界滑移、晶粒扭曲以及位错滑移。

3 结 论

(1)随着所添加VC 硬质相的不断增加,高熵合金涂层的纳米压痕硬度不断增加,V3高熵合金涂层的纳米压痕硬度最高。

(2)3 种高熵合金涂层中,V0涂层在加载阶段出现pop-in 载荷突跳现象,而其他2 个没有出现pop-in 载荷突跳现象。

(3)随着VC 含量不断增加,高熵合金涂层的晶格畸变程度增大,导致V3高熵合金涂层的蠕变量比V0高熵合金涂层的蠕变量小。

(4)3 种高熵合金涂层的应变速率趋势差别小,但是随着VC 硬质相含量的增高,纳米压痕蠕变应变速率降低,其中V3高熵合金的蠕变应变速率最低。