高熵陶瓷材料的研究进展

颜邓伊,许文举,吉 利,刘晓红,王成硕,孙初锋,李红轩

(1.西北民族大学化工学院 环境友好复合材料国家民委重点实验室,甘肃 兰州 730030;2.中国科学院兰州化学物理研究所 材料磨损与防护重点实验室,甘肃 兰州 730000)

0 前 言

2004 年,Yeh 等[1]和Cantor 等[2]分别提出了“高熵合金(HEAs)”和“多主元合金”的概念,与单主元素的合金相比,这种合金表现出了独特的结构和性能特点。受高熵合金的启发,人们逐渐将多主元高熵化的理念应用于陶瓷材料的设计,以期获得具有更加优异综合性能的陶瓷材料。在元素组成上,高熵陶瓷通常由接近等原子比的几种金属元素和非金属元素如C、N、O、B、Si 组成。在高混合熵的驱动作用下,容易形成简单的BCC 或者FCC 固溶相。由于同样是由多种主元构成,高熵陶瓷晶体的晶格也发生严重畸变,得益于晶格畸变带来的强化作用,高熵陶瓷大多表现出优异的力学性能[3-7]。除了引起晶格严重畸变,多主元带来的“鸡尾酒”元素调和作用使得高熵陶瓷能够表现出优于其中任何单一组元陶瓷材料的性能,有望同时获得高强度、高韧性、耐腐蚀、热稳定性等性能,成为“全能型”新型陶瓷材料。目前,高熵陶瓷已被发现具有优越的物理化学性能,如:更好的高温稳定性、优异的力学性能和良好的耐磨耐蚀性等,并在结构和功能应用中具有广阔的前景,包括高超声速飞行器的超高温热防护和隔热、高速切削刀具防护涂层、锂离子电池、热电材料、催化剂等。

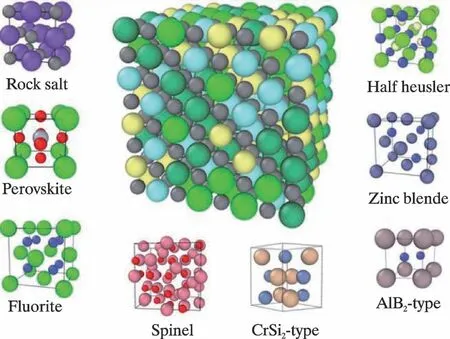

虽然关于多主元陶瓷的研究早已提出,但明确提出高熵陶瓷概念且表明熵稳定作用的研究在高熵合金提出十多年后才被人们关注。其中最具引领性和代表性的工作是Rost 等[8]关于(CoCuMgNiZn)O 体系单相高熵氧化物陶瓷的研究:2015 年Rost 等[8]首次设计制备了高构型熵稳定的高熵氧化物(Mg0.2Zn0.2Cu0.2Co0.2-Ni0.2)O 块体陶瓷材料,并证实了高混合熵在相稳定中所起的重要作用。至此开始,关于高熵陶瓷的研究得到国内外学者的广泛关注,大量高熵陶瓷材料被设计并制备,一些新的材料设计理念也取得快速发展。高熵陶瓷有着丰富的材料体系,这其中包括了已经被大量研究的高熵氧化物、碳化物、氮化物、碳氮化物以及近两年新兴的高熵硅化物、硼化物等。与此同时,高熵陶瓷在晶体结构上也有着丰富的多晶型性,如图1 所示,除了最典型的岩盐结构,还包括尖晶石结构、萤石结构、钙钛矿结构等,丰富的结构赋予了高熵陶瓷优良的功能特性,如储能[9]、催化活性[10]、低导热系数[11]、介电性能[12]和磁性能[13]等。

图1 高熵陶瓷结构的多样性[14]Fig.1 Structural diversity of the High entropy ceramics[14]

近年来,对于高熵陶瓷的研究日益增多,从材料体系、制备方法以及性能表现等多个纬度快速发展了陶瓷材料,取得了大量优异的研究成果。但总体而言对高熵陶瓷的研究尚处于起始阶段,出现的一些问题还有待进一步探讨,如缺乏完善的材料设计理论,大部分的高熵陶瓷的设计只是基于一些经验公式;现存的一些材料强化机理存在着局限性等。本文主要综述了高熵氧化物陶瓷、高熵碳化物陶瓷、高熵氮化物陶瓷、高熵碳氮化物陶瓷和其他高熵陶瓷的国内外研究现状,并在此基础上对高熵陶瓷材料的发展前景进行了展望。

1 高熵陶瓷的概念

高熵合金的概念最初由中国台湾学者叶均蔚教授提出,区别于传统的合金,高熵合金中每种元素含量都在5%~35%(原子分数)之间,每种元素都是主元,由于主元数很多,又没有一种元素占主导地位,所以合金体系的混乱度很高,即熵值很高,因此称为高熵合金。根据人们对传统合金材料的研究,当合金的组元数变多时,将会倾向于生成更多的金属间化合物相,导致合金性能恶化;而且根据经典Gibbs 相率:n种元素的合金系统所产生的平衡相数目为p=n+1,在非平衡凝固的条件下形成的相数目p>n+1。但人们研究发现,高熵合金中的物相组成主要为简单体心立方相或面心立方相并非复杂的混合相,且表现出了一系列优异的性能。随着近些年高熵合金的快速发展,人们逐渐将多主元高熵化的设计思路扩展到陶瓷材料,开发了一系列多主元高熵陶瓷材料,它们通常由5 种或5 种以上的金属元素和碳、氮、氧、硼等非金属元素组成,同样具有高熵合金典型的“四大效应”,即高熵效应、迟缓扩散效应、晶格畸变效应和鸡尾酒效应[15-18]。

2 高熵陶瓷研究现状

2.1 高熵氧化物陶瓷

尽管高熵合金的概念早在2004 年就已经提出,但明确提出高熵陶瓷概念且表明熵稳定作用的研究在十多年后才被人们关注。众多的文献[19-21]均指出,在高熵陶瓷材料的研究方面,最具引领性和代表性的工作是Rost 等[8]关于(CoCuMgNiZn)O 体系单相高熵氧化物陶瓷的研究。他们的研究首次证实了高熵在相稳定中所起的作用,提出了一种新的材料体系即熵稳定的氧化物,也称之为高熵氧化物陶瓷(High-entropy oxides,HEOs)。该研究为后续高熵陶瓷材料方面的研究奠定了基础。这些高熵氧化物不仅具有传统氧化物优异的热学性能与力学性能,同时其多晶型性如典型的岩盐结构[12,22,23]、萤石结构[24-26]、尖晶石结构[27-30]、钙钛矿结构[31-35]等以及高度局域化学无序性使得HEOs 也表现出丰富的功能特性。诸多优异的性能使HEOs 在高温防护涂层、储能、磁性材料和催化材料等方面表现出良好的应用潜力。

2.1.1 热学性能

高温是典型的苛刻工作环境,在高温热、外作用力、化学等耦合交互作用下,材料表面会发生氧化、熔融、相变、元素扩散等成分结构变化,导致机械零部件表面的物理状态、化学及力学性能发生变化,影响其服役寿命。因此人们设计制备了一系列稳定高效的热障涂层将高热与工件表面隔开。然而,随着现代化工业的发展,机械零部件的服役温度变得越来越高。传统的热障材料已逐渐无法满足性能要求。如典型的氧化钇稳定氧化锆(YSZ) TBCs 材料在温度超过1 200 ℃时会发生相变和破坏性腐蚀,因此急需设计和开发能在更高温度下工作的热障涂层材料。基于传统的氧化物热障材料,人们采用多主元高熵化的概念对热障材料做了一系列的优化设计,制备了一系列具有优异热学性能的高熵氧化物陶瓷。Chen 等[16]以等摩尔比的CeO2、ZrO2、HfO2、SnO2和TiO2混合粉末为原料,烧结制备了一种萤石结构的高熵氧化物(Ce0.2Zr0.2Hf0.2Sn0.2-Ti0.2)O2。严重的晶格畸变将增加声子的散射,因此表现出较低的热导率,在室温下为1.28 W/(m·K)。除了晶格畸变,陶瓷的孔隙率也对其热导率有着较大影响。Gild 等[24]设计制备了8 种结构相同但组成不同的高熵氧化物陶瓷,结果发现这8 种高熵氧化物均具有比8YSZ 更低的热导率,而且具有最高孔隙率的(Hf0.25Zr0.25Ce0.25)(Y0.125Ca0.125)O2-δ(相对密度98.5%)表现出了最低的导热系数[(1.1±0.2) W/(m·K)]。Ren 等[36]也合成了热导率低且具有优良热稳定性的高熵 稀 土 锆 酸 盐 (Sm0.2Eu0.2Tb0.2Dy0.2Lu0.2)2Zr2O7(5RE2Zr2O7)。在5RE2Zr2O7中,5 种不同的RE 阳离子和锆离子随机分布于阳离子位点,造成的电荷无序、化学键振动和晶格畸变等加剧了声子散射,进而导致较低的导热系数[0.86 W/(m·K)]。另外XRD 分析发现在1 873 K 下经过长达168 h 的热处理后,(Sm0.2Eu0.2Tb0.2Dy0.2Lu0.2)2Zr2O7仍然保持晶体结构未改变,表明了其优异的热稳定性能。

相较于传统的热障材料,高熵氧化物陶瓷因其独特的高熵效应而表现出优良的结构稳定性和热稳定性,使其在热障涂层领域有着良好的发展前景。晶格畸变程度、孔隙率等对高熵氧化物陶瓷的热学性能也有着较大的影响,因此可以进一步通过调控元素组成改变晶格畸变程度,以及通过调控制备工艺参数从而调节陶瓷致密度等来获得热导率低、热膨胀系数高、良好相稳定性的高熵氧化物陶瓷涂层,这将有望填补传统热障材料如氧化钇稳定氧化锆(YSZ)不能在较高的温度下长时间服役的空缺,展现出高熵氧化物陶瓷作为新型热障涂层的巨大应用潜力。

2.1.2 力学性能

除了极好的热稳定性,金红石型、尖晶石型、萤石型高熵氧化物等也表现出优良的强度、硬度、韧性等力学性能。更为重要的是其力学性能对温度不敏感,即便在高温和低温环境下仍能较好地保持其室温下的性能,是可应用于高低温交变环境下的结构材料。因此,设计制备具有优良综合性能的高熵氧化物陶瓷对于长期服役于宽温域工况下的机械装备如航空发动机部件、汽轮机叶片等的发展有着极其重要的意义。Kirnbauer 等[37]采用反应磁控溅射法,在溅射等摩尔比Al-Cr-Nb-Ta-Ti复合靶材的同时通入反应气体氧气,在较高的温度400 ℃下获得了单相结构的(Al,Cr,Nb,Ta,Ti)O 高熵氧化物陶瓷薄膜。发现随着相对氧气流速比fO2[fO2=FO2/(FO2+FAr)](FO2表示氧气流量,FAr表示氩气流量)从30%增加到80%,薄膜的硬度从22 GPa 增加到24 GPa,压痕模量从380 GPa 增加到410 GPa。在fO2=80%时沉积的薄膜具有最高的硬度24 GPa,不仅沉积态的薄膜具有高硬度,其在经过900 ℃真空退火后,仍然维持最高硬度24 GPa。

Hong 等[38]利用电场辅助烧结技术,在不同温度下烧结了(Mg,Co,Ni,Cu,Zn)O 高熵氧化物陶瓷,并研究了烧结温度对晶粒尺寸、孔隙率、弯曲强度和弹性模量等的影响,不同烧结温度下(Mg,Co,Ni,Cu,Zn)O的力学性能见表1。

表1 不同烧结温度下(Mg,Co,Ni,Cu,Zn)O 的相对密度、晶粒尺寸和力学性能比较[38]Table 1 Comparison of relative density,grain size,and mechanical properties for (Mg,Co,Ni,Cu,Zn)O with different sintering temperatures[38]

可以看到,随着烧结温度的升高,弯曲强度和弹性模量首先逐渐增加,在烧结温度为900 ℃时,相对密度为95.6%,弯曲强度和弹性模量分别达到最大值。这主要是由于合适的烧结温度有利于陶瓷的致密化,且能够使陶瓷保持较小的晶粒尺寸。当烧结温度达到甚至超过950 ℃时,(Mg,Co,Ni,Cu,Zn)O 接近全密度,晶粒尺寸增大至10 μm 左右,因此其强度和模量呈现下降趋势。另外,Ma 等[39]还发现在较高温度下制备的HEOs 的力学性能也与元素偏析导致的组织不均匀有关。因此,消除元素偏析以实现均匀的微观组织,以及控制晶粒尺寸对提高HEOs 的力学性能具有重大意义。

通过将阳离子位点高熵化设计,Zhu 等[40]制备了(Dy0.2Ho0.2Er0.2Y0.2Yb0.2)3NbO7( 5RE3NbO7)、(Dy0.25Er0.25Y0.25Yb0.25)3NbO7(4RE3NbO7)高熵稀土铌酸盐陶瓷(nRE3NbO7表示铌酸盐中存有n种RE 阳离子) 。研究发现,由于阳离子的无序性,5RE3NbO7高熵稀土铌酸盐具有更好的力学性能,与RE3NbO7(8.12 ~9.39 GPa)相比,5RE3NbO7和4RE3NbO7的硬度值分别为(9.51±0.28) GPa 和(9.37±0.37) GPa,高于正交结构的稀土铌酸盐[41]。由于晶粒细化作用,5RE3NbO7(2.13±0.14 MPa·m1/2)的断裂韧性也远高于RE3NbO7(1.20 ~1.38 MPa·m1/2)。Wang 等[42]制备的高熵稀土钽酸盐陶瓷(Y0.2Ce0.2Sm0.2Gd0.2Dy0.2)TaO4具有更高的断裂韧性(3.05 MPa·m1/2)。铌酸盐和钽酸盐的这种高断裂韧性主要得益于其二级铁弹相变形成的铁弹畴[43]。

多方面的因素如沉积高熵氧化物薄膜时的氧气流量、块体烧结时的温度、元素偏析程度和晶粒尺寸等都对高熵氧化物陶瓷的力学性能有着较大影响。合适的氧气流量会使高熵氧化物薄膜的结构更加致密,从而提高硬度和模量;烧结温度会影响晶粒的生长,较小的晶粒尺寸对于增强硬度和模量有重要的意义;元素偏析导致的缺陷对于力学性能的提升是不利的。兼具强度与韧性是材料研究中的冲突点,往往两者很难兼得,但近些年人们发现二级铁弹相变形成的铁弹畴使得高熵稀土氧化物陶瓷在保留高硬度的同时还具有较高的断裂韧性,使材料兼具强度和韧性变得可能。

2.2 高熵碳化物陶瓷

碳化物材料具有高硬度、高熔点、耐磨损、抗腐蚀等优异的性能,是优良的耐高温防护材料。然而,由于组元单一,传统碳化物陶瓷材料体系的性能已逐渐无法满足日益苛刻的服役环境,因此亟需设计开发新型的多主元碳化物陶瓷材料。近些年,快速发展的高熵合金表现出了一系列优异的性能,显示出了其优良的应用前景。同时,人们也逐渐将多主元高熵化设计思路扩展到碳化物陶瓷材料领域,进一步丰富了碳化物陶瓷材料体系。这些高熵碳化物(High-entropy carbides,HECs)由5 种或5 种以上的近等摩尔比的金属元素和碳元素组成,其中的金属元素主要以过渡金属为主,在高熵效应的促进下容易形成单一的岩盐结构。由于热力学上的高熵效应、动力学上的迟滞扩散效应、结构上的晶格畸变效应和性能上的“鸡尾酒”混合效应,高熵碳化物作为防护涂层将有望表现出更加优异的综合性能,甚至兼具耐高温、耐腐蚀、高硬度、抗氧化等性能,有望成为下一代高超声速飞机、火箭发动机和活性金属熔炼等领域中的优良候选材料。

2.2.1 力学性能

优异的力学性能是高熵碳化物陶瓷材料最重要的性能之一,由于形成的高熵固溶相的晶体结构严重畸变,由此产生的强化效应使高熵碳化物陶瓷相比于传统碳化物表现出更加优异的强度、弹性模量等力学性能,如表2 列出了不同研究中高熵碳化物陶瓷的力学性能;同时,近些年研究人员在高熵碳化物陶瓷强韧化方面也取得了诸多研究进展,获得了一些具有较高韧性的高熵碳化物陶瓷[44-46],使陶瓷材料兼具高强度和高韧性成为可能。Ye 等[46]通过热压烧结技术制备了具有单一岩盐结构的(Zr0.25Nb0.25Ti0.25V0.25)C 高熵陶瓷,金属组元之间互相固溶产生的固溶强化效应使得其表现出高的纳米硬度和弹性模量,分别为(30.3±0.7) GPa 和(460.4±19.2) GPa。在具有高硬度的同时,该高熵陶瓷还表现出了较高的断裂韧性[(4.7±0.5) MPa·m1/2]。这主要归因与2 个方面。首先,发现该高熵陶瓷的晶粒呈不对称的板状分布,当维氏压头加载时产生的径向裂纹会在该板状晶粒附近发生明显偏转,然后沿板状晶粒边界扩展,这一过程增加了裂纹的扩展路径和阻力,因而使(Zr0.25Nb0.25Ti0.25V0.25)C 的韧性显著提高。其次,大量不规则的纳米板在断裂面突出,表明纳米板存在潜在的拉拔增韧机制,在微裂纹偏转和纳米板拉拔过程中可以吸收很大一部分断裂能,从而进一步提高了韧性。Ye 等[47]用同样的烧结技术制备了(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C 高熵陶瓷,结果发现在固溶体形成过程中,晶格畸变会引起局部应力并导致硬度增加达到(40.6±0.6) GPa。一般而言,大多数无机材料的弹性模量和原子结合之间存在正相关性,对于固溶体,较小的混合焓则意味着元素之间的结合力较大[48,49]。通过第一性原理计算,发现该高熵陶瓷具有较大的负混合焓[(-0.869±0.290)kJ/mol],表明其原子间较强的作用力,因而其表现出了很高的弹性模量[(514±10) ~(522±10) GPa]。Wang 等[50]通过两步热压法成功制备了致密的高熵(TiZrNbTaMo)C 陶瓷,研究发现Mo 元素的加入一方面能够促进晶粒细化,使(TiZrNbTaMo)C 陶瓷的晶粒尺寸平均只有(8.8±3.0) μm,在细晶强化的作用下,该陶瓷表现出了很高的纳米硬度31.3 GPa;另一方面,Mo 元素的添加还有助于陶瓷烧结时的致密化过程,使其相对密度达到了98.6%。

表2 高熵碳化物陶瓷的制备方法及力学性能Table 2 Preparation method and mechanical properties of high entropy carbide ceramics

可以看到,由于晶格畸变在高熵碳化物陶瓷中是普遍存在的,因此其对陶瓷的强化作用也普遍存在,这使大多数的高熵碳化物都具有较高的硬度,与此同时,多主元中某些元素的特殊作用会细化晶粒,提升陶瓷的致密度,使得陶瓷的硬度进一步提高;另外,不同制备方法产生的特殊结构会使陶瓷的韧性大幅提高,使陶瓷同时具有较高的强度和韧性成为可能。

2.2.2 热学性能

除了优异的力学性能,良好的热学性能也是高熵碳化物陶瓷受学者们广泛关注的原因之一。在固体的热传导中,声子和电子发挥着重要作用,而对于陶瓷材料而言,在热传递中起主导作用的则是声子。在高熵碳化物陶瓷中,严重的晶格畸变将大幅增加声子的散射,从而使其热导率大幅降低,这一特性使得高熵碳化物成为优良的热障涂层候选材料。

Yan 等[53]采用火花等离子体烧结技术制备了单相岩盐结构的(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C,研究发现其在29.5 ℃时表现出很低的热导率[6.45 W/(m·K)]不到HfC [29.3 W/(m·K)]、TaC [33.5 W/(m·K)]等二元超高温陶瓷的1/4。随着温度升高,其热导率在70.8℃时下降至5.42 W/(m·K)。为了进一步降低高熵碳化物陶瓷的热导率,Chen 等[11]采用原位反应和部分烧结相结合的方法制备了多孔(孔隙率为80.99%)高熵碳化物(Zr0.2Hf0.2Ti0.2Nb0.2Ta0.2)C。结果发现,多孔的(Zr0.2Hf0.2Ti0.2Nb0.2Ta0.2)C 在29.5 ℃时具有非常低的热导率,为0.40 W/(m·K),仅为致密材料的1/20 左右,这主要有2 方面的原因:一方面,阴离子亚晶格畸变的应变场波动导致了严重的点缺陷散射,这使其热导率显著降低;另一方面,多孔的结构也将会大幅增加声子散射,提高热阻,进一步降低热导率。同时,也对该多孔的(Zr0.2Hf0.2Ti0.2Nb0.2Ta0.2)C 在Ar 氛围下进行了1 850℃热处理,通过对比热处理前后的XRD 谱发现,没有发生相分解或相变,表明了其优异的热稳定性能。

低热扩散系数也是高熵碳化物陶瓷的特性之一,Schwind 等[60]通过火花等离子体烧结制备了高熵碳化物(Hf,Ta,Zr,Nb)C,发现其热扩散系数明显低于任一碳化物组元的值,在25 ℃时仅为0.045 cm2/s,这主要与多主元带来的晶格畸变有关,每增加一种金属主元,都可以看作晶格中的缺陷,进一步降低热扩散率。同样地,其他的一些高熵碳化物,如(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C[53]、(VNbTaMoW)C[61]等也表现出了很低的热扩散系数,大多都低于其对应的碳化物组元。

由于严重的晶格畸变,高熵碳化物陶瓷的热导率要远低于传统过渡金属碳化物。声子和电子在固体的热传递中起着主导性的作用,在高熵碳化物陶瓷中,具有较大原子尺寸差异的金属元素会导致严重的晶格畸变,这使得声子散射显著增加,大幅度降低热导。同时,多主元导致的化学无序、质量无序以及应变无序等均会降低声子自由程,降低声子传输,进而降低高熵碳化物陶瓷热导率。

2.2.3 摩擦学性能

机械在运行服役过程中会不可避免地发生摩擦磨损,不仅造成能源的消耗,还减少了服役寿命。表面涂覆耐磨润滑涂层是提高机械零部件抗磨损性能的重要手段之一。高熵碳化物陶瓷相比传统碳化物有着更加优异的力学性能和结构特性,表现出了优良的摩擦学性能,因此是一种理想的抗磨润滑涂层材料。

Braic 等[62]选用Ti、Zr、Nb、Hf 和Ta 靶通过直流磁控溅射法在甲烷和氩气气氛中制备了具有良好摩擦学性能的高熵碳化物(TiZrNbHfTa)C 涂层。研究发现该涂层不仅具有优异的抗磨损性能,磨损率为0.8×10-6mm3/(N·m),比相同条件下传统碳化物TiC 的磨损率[9.4×10-6mm3/(N·m)]低1 个数量级;同时由于游离碳相的润滑作用,该涂层也表现出很低的摩擦系数(0.15±0.02)。为了研究碳含量对高熵碳化物涂层摩擦学性能的影响,Jhong 等[56]在不同的CH4比例下制备了不同C 含量的(CrNbSiTiZr)Cx高熵涂层。总体而言,随着涂层中C 含量的增加,涂层的摩擦系数和磨损率均逐渐降低,当碳含量为87.8%(原子分数)时,涂层的摩擦系数和磨损率均达到最低值,分别为0.07 和0.2×10-6mm3/(N·m);但对于碳含量为49.9%(原子分数)时的涂层,由于其硬度低于碳含量为36.8%(原子分数)时的涂层,所以碳含量为49.9%(原子分数)涂层的磨损率反而更高。

高熵碳化物陶瓷优良的高温力学性能和热稳定性使其在高温下也表现出了优异的抗摩擦磨损性能。Sun 等[63]对2 000 ℃下烧结的单相(Hf0.2Mo0.2Nb0.2Ta0.2Ti0.2)C 高熵陶瓷的高温摩擦学性能进行了研究。如图2 所示,随着温度的升高,摩擦系数先增大,然后略有降低。在25 ℃下具有非常低的磨损率为3.11×10-7mm3/(N·m),当温度升高到300 ℃时,虽然摩擦系数很高,但由于其具有很好的力学性能,因此也具有较好的抗磨损性能,磨损率为6.86×10-7mm3/(N·m)。当温度达到900 ℃时,由于高温氧化和高摩擦系数,其抗磨损性能变差,磨损率达到10-3mm3/(N·m)。

图2 不同温度下(Hf0.2Mo0.2Nb0.2Ta0.2Ti0.2)C(SPS 2 000 ℃) 的平均COF 和磨损率[63]Fig.2 Average COF and wear rate of (Hf0.2Mo0.2Nb0.2Ta0.2Ti0.2)C(SPS 2 000 ℃) at different temperatures[63]

碳含量对高熵碳化物陶瓷的摩擦学性能有着重要的影响,首先随着涂层中碳含量的增加,涂层的摩擦系数和磨损率均呈现出降低的趋势,随着碳含量持续增加,当达到某一临界饱和点后,涂层的磨损率会显著增大。这主要是因为过量的碳将导致涂层硬度降低,缺陷增多,因而涂层的抗摩擦磨损性能显著恶化。对于高熵碳化物的高温摩擦学性能,因其具有优于传统碳化物的热稳定性和高温力学性能,所以也表现出了较好的高温摩擦学性能,这也使其在宽温域摩擦环境中有着更好的应用前景。

2.3 高熵氮化物陶瓷

氮化物涂层是最早应用于表面防护的硬质涂层之一,由于具有较好的耐磨性和较高的硬度,被广泛应用于切割刀具、机床和航空航天等领域。传统的氮化物涂层虽然具有很高的硬度,但其在高温环境下性能会发生急剧退化,例如典型的氮化钛涂层在温度超过873 K 时就会因为氧化剥落而丧失防护性能[64]。近些年随着机械加工行业的快速发展,对于在极端复杂环境下应用的防护涂层的性能要求越来越高,传统的二元、三元涂层,如TiN[65]、CrN[66]和TiAlN[67]等已无法满足愈发恶劣的服役环境。随着高熵陶瓷的快速发展,人们逐渐将多主元高熵化的设计思路应用于氮化物,将传统氮化物中的金属阳离子用多种金属元素代替,极大地增加了其构型熵,因此容易得到稳定的单相结构。目前制备的高熵氮化物(High-entropy nitrides,HENs)以岩盐结构为主,表现出了高硬度、高耐磨性、抗氧化和热稳定性等优异的性能,有望在高速切削工具的耐磨涂层、燃气涡轮机的压缩机叶片的耐腐蚀涂层等领域广泛应用,突破传统氮化物在高温、腐蚀等环境下的应用瓶颈。

2.3.1 力学性能

目前人们对HENs 块体的研究相对较少,主要集中于涂层方面,而涂层的制备则主要以磁控溅射为主[68,69],也有部分研究采用真空电弧沉积HENs[70,71]。如表3 列出了部分研究中高熵氮化物陶瓷的力学性能。可以看到,相比于二元和三元氮化物,高熵氮化物涂层的力学性能有着显著改善,特别是硬度和弹性模量。

表3 高熵氮化物陶瓷的制备方法及力学性能Table 3 Preparation methods and mechanical properties of high entropy nitride ceramics

Tu 等[72]采用反应脉冲直流磁控溅射在不同的氮气与氩气流量比RN(RN=FN2/(FAr+FN2),FN2表示氮气流量,FAr表示氩气流量)下沉积了高熵(TiVCrTaW)Nx薄膜,发现随着RN的增加,氮化物薄膜的硬度和模量先增加后降低,在RN=50%时达到最大值,分别为38 GPa和340 GPa。随着薄膜中氮含量的增加,有充足的氮原子与金属成键,相比于金属之间的成键,Me-N 的键能远大于Me-Me 的键能(Me 为金属元素),因此薄膜具有很高的硬度。另外,元素间相互固溶导致的固溶强化也会进一步提高薄膜的硬度。同样地,Li 等[73]制备的(MoSiTiVZr)Nx高熵氮化物涂层的硬度也随着N 含量的增加而增加。由XPS 结果可知,在N =53.7%(原子分数)时,几乎所有的合金元素都与N 形成共价键,此时薄膜的硬度和杨氏模量达到最大值,分别为45.6 GPa 和408.2 GPa。另外,(MoSiTiVZr)Nx涂层中6 种原子随机占据晶格位置,每个原子都被其他不同的原子所包围,原子大小的差异会导致严重的晶格应力和应变[88,89],这些晶格应力场可以作为阻碍位错滑移的障碍,从而提高启动位错滑移和持续位错滑移的能量阈值,进而提高涂层硬度。Firstov 等[90]在0.27~0.66 Pa 的氮气压力下,采用真空电弧沉积法制备的(TiVZrNbHf) N 高熵氮化物涂层具有超高的硬度[(57~66) GPa]和弹性模量[(580 ~660) GPa],并且在1 000 ℃退火1 h 后涂层没有发生相变。在1 100 ℃退火10 h 时,其硬度仍然保持很高水平(44 GPa),具有较好的热稳定性。

可以看到,沉积过程中氮气流量对高熵氮化物陶瓷薄膜的力学性能有显著的影响。薄膜的硬度和弹性模量会随着氮气流量的增加而增加,当氮元素含量饱和后,硬度和弹性模量保持稳定或轻微降低。氮气流量的增加提供了充足的氮原子,有助于氮原子和金属元素形成强氮化物陶瓷相Me-N,从而提高薄膜的硬度;同时,在高混合熵的驱动下,高熵氮化物陶瓷易于形成稳定的单相固溶体,并且形成严重的晶格畸变与晶格应力,这些晶格应力场可以作为阻碍位错滑移的障碍,从而提高启动位错滑移和持续位错滑移的能量阈值,进一步提高涂层力学性能。

2.3.2 摩擦学性能

摩擦学性能是防护性涂层的重要性能指标之一,该性能的好坏将直接影响涂层的使用寿命。为了实现高熵氮化物高耐磨防护涂层的应用,人们对其摩擦学性能也做了大量的研究。Feng 等[91]在不同氮气与氩气流量比RN下制备了(CrTaNbMoV)Nx氮化物薄膜。当RN为0,即沉积的薄膜为CrTaNbMoV 合金薄膜时,薄膜的表面较为粗糙,因此摩擦系数很高(0.8)。随着氮气与氩气流量比RN增加到20%,薄膜表现出很高的硬度21.6 GPa,表面粗糙度降低,摩擦系数降低的同时磨损率也降低至8.4×10-15m3/(N·m),具有良好的耐磨性。Zhao 等[92]选用具有较强氮化物形成能力的Al、Cr、Ti、Mo 和Si 元素制备了超硬(AlCrMoSiTi)Nx高熵氮化物涂层。在RN=70%时,涂层的H/E和H3/E2比值分别达到最大值0.11 和0.49 GPa,薄膜表现出良好的抗磨损性能,磨损率为3.19×10-6mm3/(N·m)。

高熵氮化物陶瓷薄膜不仅在常温下具有优异的抗磨损性能,其在高温下也同样表现出优良的高温摩擦学性能。Lo 等[80]在沉积温度为300 ℃,偏置电压为-100 V 下,制 备 了 高 硬 度( 30.8 GPa) 的(AlCrNbSiTiMo)N薄膜,并研究了其高温摩擦学性能,发现在700 ℃时,薄膜不仅具有较低的高温摩擦系数(0.48 左右),同时其磨损率也较低为1.2 × 10-6mm3/(N·m)。这主要有两方面的原因:首先,高温下薄膜的表面会形成MoO3层,这些层状结构的MoO3具有很好的润滑作用[93,94];其次,摩擦热会使球盘系统实际接触点的温度较高,甚至可能达到MoO3的熔化温度795 ℃,产生液体润滑状态。

可以看到,高熵氮化物陶瓷薄膜大多具有较高的摩擦系数,这与其高的硬度和弹性模量有关。在高硬度下,薄膜很难被剪切变形,因此摩擦系数很高。但同样也因为其优异的力学性能,高熵氮化物陶瓷薄膜大都表现出了优异的抗磨损性能,与大多数材料对磨时都具有很低的磨损率。另外,薄膜的组成成分、表面粗糙度等也对薄膜的摩擦学性能有着较大的影响,通过控制沉积过程中的氮气流量、选择强氮化元素等方法将进一步提高高熵氮化物陶瓷薄膜的抗摩擦磨损性能,使高熵氮化物陶瓷薄膜在高精度切削刀具保护涂层领域表现出巨大的应用前景。

2.3.3 耐腐蚀性能

高熵氮化物涂层不仅在硬质防护涂层中有着广泛应用,其良好的耐腐蚀性和化学稳定性也受到了人们的广泛关注。Chen 等[95]通过溅射V-Al-Ti-Cr-Mo 拼接靶制 备 了( VAlTiCrMo) Nx涂 层,发 现 制 备 的(VAlTiCrMo)Nx-800涂层具有非常好的化学稳定性,在3.5%(质量分数)的氯化钠溶液中的腐蚀电位为-0.084 V,腐蚀电流密度为6.871×10-6A/cm2。与304L不锈钢相比,其腐蚀电位要高得多,钝化区域也更宽(990 mV),钝化能力明显高于304L 不锈钢。此外,更高的击穿电位表明其良好的抗点蚀性能。图3 显示了其缓蚀机理,相比于VAlTiCrMo 金属涂层,(VAlTiCrMo)Nx-800的柱状骨架空隙会被细小的四面体颗粒填充,使涂层的柱状结构更加紧密,有利于形成致密的钝化膜和更大的钝化区,使其表现出优异的耐腐蚀性能。

图3 VAlTiCrMo 和(VAlTiCrMo)Nx-800涂层的微观结构缓蚀示意图[95]Fig.3 Schematic diagram of corrosion inhibition by the microstructures of the VAlTiCrMo and(VAlTiCrMo)Nx-800coatings[95]

Hsueh 等[96]分别对沉积在铝合金和低碳钢基板上的(AlCrSiTiZr)100-xNx涂层在0.1 mol/L 硫酸溶液中的腐蚀行为进行了研究。相比于未镀膜的6061 铝合金,沉积(AlCrSiTiZr)100-xNx涂层后其腐蚀电流密度显著降低(3.1 μA/cm2),只有6061 铝合金基底(29.1 μA/cm2)的1/10,且腐蚀电位为-442 mV,表现出优异的耐腐蚀性能。此外,研究还发现沉积过程中氮气流量比和基底偏压对(AlCrSiTiZr)100-xNx涂层的耐腐蚀性能有着很大的影响。合适的偏压可以使沉积的涂层更加致密,有效抑制腐蚀剂向内侵入,从而提高涂层耐腐蚀性能。Von Fieandt 等[69]也研究了基底偏压对涂层耐腐蚀性能的影响,发现在-150 V 偏压条件下沉积的(AlCrNbYZr)Nx薄膜具有较低的表面粗糙度和较高的致密度,因此在1 mol/L 的盐酸溶液中表现出很强的耐腐蚀性能,明显优于超双相不锈钢和三元氮化物(Nb,Zr)N0.90涂层。Yuan 等[15]对比研究了二元NbN、三元NbMoN 和多主元高熵氮化物(NbMoTaW)N薄膜的耐腐蚀性能。在3.5%(质量分数)氯化钠溶液中,NbN、NbMoN和(NbMoTaW)N 薄膜的腐蚀电位Ecorr分别为-0.490、-0.231和-0.142 V,腐蚀电流密度Jcorr分别为1.5×10-6、4.3×10-7和3.6×10-7A/cm2,表明多主元的(NbMoTaW)N具有最好的耐腐蚀性能,其次是Nb-MoN、NbN。Mo 的加入使钝化膜更加稳定,抑制了腐蚀性离子的侵入,因此NbMoN 表现出比NbN 更好的耐腐蚀性能;对于HEN (NbMoTaW)N,除了多元素的协调作用,高熵效应带来的结构稳定性也进一步增强其耐腐蚀性能,因而表现出了最佳的耐腐蚀性能。

综上可知,高熵氮化物陶瓷薄膜的耐腐蚀性能与薄膜的沉积工艺参数(基底偏压、氮气流量)有着较大的关系。合适的沉积偏压会使薄膜的结构变得致密,表面更加光滑,而致密的微观结构对于薄膜的耐腐蚀性能是极为重要的。致密的结构将减少腐蚀剂向内渗入,从而提高其耐腐蚀性能;另外,当通入的氮气流量增加时,足够的氮原子与金属原子键合,提高薄膜结构的稳定性,进一步提高耐腐蚀性能。因此通过改变工艺参数和组成成分将能够获得高致密度、强耐腐蚀性的高熵氮化物陶瓷薄膜,进而展现出其在耐蚀硬质涂层的应用前景。

2.3.4 抗氧化性能

传统的氮化物涂层虽然也具有较好的力学性能,且已经在很多防护涂层领域得到广泛应用,但其在高温环境下较差的抗氧化性能却成为了限制其服役的主要瓶颈。例如被广泛应用的氮化钛涂层,其在较低温度范围内表现出优良的防护性能,但当服役温度超过873 K 时就会发生快速氧化,形成疏松的TiO2使涂层破裂剥落,直接导致涂层丧失防护性能[64]。因此设计制备具有特殊结构的氮化物涂层来提高其抗氧化性能的工作是近些年人们研究的热点。

Tsai 等[97]采用反应磁控溅射系统在Si 衬底上制备了多种(AlCrMoTaTi)SixN 涂层,研究了Si 含量对涂层抗氧化性能的影响。结果表明,在(AlCrMoTaTi)N涂层中加入Si 可以显著提高涂层的抗氧化性。与不含硅的涂层相比,含硅涂层具有更加致密的结构,当涂层在高温下暴露于空气中时,会在涂层表面形成致密的氧化硅层,且氧化层会逐渐变厚。在1 073 K 时,氧化层形成双层的非晶氧化铝和二氧化钛组合层。随着Si含量的增加,涂层的抗氧化能力显著增强,在硅浓度为7.51%(原子分数)时,涂层具有非常好的抗氧化性能,在1 173 K 氧化2 h 后,氧化层厚度仅为202 nm。Shen等[98]对(Al0.34Cr0.22Nb0.11Si0.11Ti0.22)50N50高熵氮化物涂层的抗氧化性能也进行了研究,发现在900 ℃退火50 h后,涂层表面氧化层厚度仅为290 nm。其优异的抗氧化性归因于顶层致密的Al2O3层和内层非晶相层。致密的Al2O3层可以有效抑制氧的向内扩散而提高涂层的抗氧化性。Hsieh 等[99]研究了沉积过程中基材偏压对高熵氮化物薄膜抗氧化性能的影响,发现分别在-100 V和- 150 V 下沉积的高熵氮化物薄膜(Al23.1Cr30.8Nb7.7Si7.7Ti30.7)50N50和(Al29.1Cr30.8Nb11.2Si7.7-Ti21.2)50N50均具有优良的抗氧化性能,在900 ℃退火2 h后,氧化层的厚度分别为(100±12) nm,(80±7) nm,且氧化层下面的薄膜结构保持完整。在较高的偏压下,2 种薄膜均呈现出致密的截面结构,这种致密结构消除了氧输送的通道,从而有助于抗氧化性能的提升。另外,由于-150 V下沉积的高熵氮化物薄膜中Al 含量更高,Ti 含量更低,因此其表现出更优的抗氧化性能。表4 列出了部分高熵氮化物陶瓷经过不同时间与温度热处理后氧化层的厚度,可以看到,在1 000 ℃以下热处理后氧化层均比较薄,表明了其较好的抗氧化性能。

表4 高熵氮化物陶瓷的抗氧化性:不同高熵氮化物陶瓷涂层退火后氧化层的厚度、退火温度及时间Table 4 Oxidation resistance of high entropy nitride ceramics:thickness of oxide layer,annealing temperature and time after annealing of ceramic coatings with different high entropy nitride

高熵氮化物陶瓷薄膜的抗氧化性能一方面强烈依赖于其结构的致密程度,另一方面也取决于薄膜的元素组成。致密的结构往往会阻挡氧的扩散而提高抗氧化性能,且高熵陶瓷独特的迟滞扩散效应也进一步阻碍了氧以及涂层中其他易氧化元素的扩散,在提高结构稳定性的同时显著提升了抗氧化性能。Al、Si 等元素往往会形成致密的氧化层而提供很好的保护作用,基于高熵氮化物陶瓷的多主元协调作用,通过抗氧化元素的协调作用将能够进一步提高高熵氮化物陶瓷薄膜的抗氧化性能。

2.4 其他高熵陶瓷

除了前面描述的一些典型高熵陶瓷,其他高熵陶瓷诸如高熵碳氮化物、硼化物、硅化物和硫化物等在近些年也受到了学者们的广泛关注,诸多具有独特功能特性、结构特性等的高熵陶瓷被设计制备,极大地丰富了高熵陶瓷这一材料体系。

2.4.1 具有优异力学性能的其他高熵陶瓷

在高熵陶瓷体系中加入第二种阴离子时,其熵的增加与添加额外金属元素导致熵的增加是等效的。因此,从只含一种阴离子的高熵氮化物过渡到含2 种阴离子的高熵碳氮化物时,将会导致构型熵的显著增加和更加严重的晶格畸变,这也导致某些与之相关的性能将发生相应的改变。Zhang 等[103]对高熵碳氮化物(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)(C0.5N0.5)的设计制备、微观结构与力学性能进行了系统研究。相比于(Ti0.33Zr0.33Hf0.33)(C0.5N0.5) 和(Ti0.25Zr0.25Hf0.25Nb0.25)(C0.5N0.5)这2 种高熵碳氮化物陶瓷,(Ti0.2Zr0.2Hf0.2-Nb0.2Ta0.2)(C0.5N0.5)具有更高的构型熵,因此其烧结温度相对较低(1 750 ℃),且表现出很好的断裂韧性(8.4 MPa·m1/2)。从微观形貌来看,(Ti0.2Zr0.2Hf0.2Nb0.2-Ta0.2)(C0.5N0.5)的压痕裂纹在Zr(Hf)氧化物球状颗粒周围会发生偏转,使其所有裂纹呈锯齿状扩展;而传统陶瓷的压痕裂纹产生后迅速沿直线扩展,因此(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)(C0.5N0.5)高熵陶瓷表现出优异的断裂韧性。高熵硼化物优异的力学性能也得到了学者们的关注,Mayrhofer 等[104]使用非反应性磁控溅射技术制备了高硬度的高熵硼化物(Zr0.23Ti0.20Hf0.19V0.14Ta0.24)B2涂层,最高硬度和模量分别为(47.2±1.8)GPa,(540.1±17.1)GPa。Gu 等[105]通过硼/碳热还原法合成的(Ti0.2Hf0.2Zr0.2Nb0.2Ta0.2)B2虽然硬度稍低,1 kg载荷下维氏硬度为(22.44±0.56) GPa,但其具有良好的断裂韧性(2.83±0.15 MPa·m1/2)。高熵硅化物的力学性能在近些年也受到人们广泛的关注。Qin 等[106]在1 300 ℃采用火花等离子烧结技术成功制备了一种密排六方结构的高熵硅化物(Ti0.2Zr0.2Nb0.2Mo0.2W0.2)Si2,其相对密度为99%,杨氏模量和维氏硬度分别达到352.00 GPa 和12.09 GPa。

2.4.2 具有优异热学性能的其他高熵陶瓷

Zhao 等[107]采用热压技术制备了高熵硼化物(Mo0.2Ta0.2Ni0.2Cr0.2W0.2)B。在保留超高硬度的同时[显微硬度:(48.51±4.07) GPa],还具有低于单硼化物的热导率[(2.05±0.10) W/(m·K),400 ℃]。离子半径差异引起的晶格畸变不仅会提高陶瓷强度,而且会大幅增加热传导过程中做主要贡献的声子的散射,从而使其表现出很低的热导率。相同地,由于严重晶格畸变导致的声子散射,Zhang 等[108]通过机械合金化和火花等离子体烧结法制备的高熵硫化物Cu5Sn1.2MgGeZnS9,其晶格热导率在773 K 时也很低为0.4 W/(m·K);Gild 等[109]制备的高熵硅化物(Mo0.2Nb0.2Ta0.2Ti0.2W0.2)Si2的热导率也处于一个较低水平[(6.9±1.1) W/(m·K)],明显低于相同六方晶体结构的NbSi2[19.1 W/(m·K)]和TaSi2[21.9 W/(m·K)]。

目前研究者对于其他诸如高熵碳氮化物、硼化物、硅化物和硫化物等结构较为复杂的高熵陶瓷的研究较少,仍处于起始阶段,还需进一步探索研究其结构特点与性能。相信在未来会有更多具有优异综合性能的结构陶瓷与功能陶瓷被设计开发,不仅能够进一步完善高熵陶瓷材料体系,也会对现代化工业的发展有着重要意义。

3 结论与展望

由于相似的多主元高熵化设计思路,不同体系的高熵陶瓷均具有不同程度的高熵效应、迟滞扩散效应、晶格畸变效应以及鸡尾酒效应,这使得其表现出一些性能上的共同特征且在性能的适配上有比传统陶瓷材料更加灵活的可调控性,如更高的硬度、模量,更低的热导率等,然而不同体系的高熵陶瓷又有着其独特的性能特征,在不同领域有着独特的应用前景。

(1)高熵氧化物陶瓷不仅具有相比传统氧化物更加优异的热学性能与力学性能,其多晶型性与高度局域化学无序性也使HEOs 表现出良好的储能、磁性和催化特性。

(2)高熵碳化物陶瓷在高温防护涂层领域有着更加广泛的应用前景,一方面是由于其优良的力学性能如高硬度、高强度、高耐磨等,另一方面其优良的耐腐蚀、抗高温氧化性能进一步保障了其在高温苛刻环境下的运行寿命与可靠性,有望在下一代高超声速飞机、火箭发动机和活性金属熔炼等领域中发挥重要作用。

(3)高熵氮化物陶瓷的应用最为广泛,但由于高熵氮化物块体的合成较为困难,更多关于高熵氮化物的研究主要集中于涂层方面。高硬度、良好的韧性以及耐腐蚀性使其在刀具涂层、精密机加工等领域的应用更为突出。

(4)其他高熵陶瓷如高熵碳氮化物、硼化物、硅化物和硫化物等在近些年也逐渐被学者设计制备,不仅丰富了高熵陶瓷材料体系,同时也有望填补某些特殊性能材料的空缺。

然而,关于高熵陶瓷的研究才处于刚刚起步阶段,目前大多数的研究集中在单相高熵陶瓷的设计制备及简单性能表征方面,对于高熵驱动相稳定的机理、材料强化机制以及“鸡尾酒”效应等方面的系统研究较少。另外,由于高熵陶瓷的多主元性使得其可能的元素组合数量十分庞大,利用传统的试错实验来研究是不可行的,即便是利用高通量实验方法来研究,其工作量也非常大。结合以上,未来高熵陶瓷的发展方向可能有以下几个方面:

(1)目前,关于高熵陶瓷的研究大多集中于等金属原子比,事实上某些非等金属原子比的高熵陶瓷表现出了更加优异的性能。因此,后续关于高熵陶瓷的研究不应该局限于等摩尔比,而是需要探索不同原子占比的高熵陶瓷的性能。

(2)在高熵陶瓷体系中加入第二种阴离子时,其熵的增加与添加额外金属元素导致的熵增加是等效的,将会产生更多的独特结构与性能。因此,探索研究具有多阴离子亚晶格结构的高熵陶瓷有着重要意义。

(3)目前大多数的高熵陶瓷以获得单相结构为目标,然而从其他材料体系的相关研究来看,多相材料往往在某些方面表现出独特的性能。因此,针对不同的应用场景,有必要对复相的高熵陶瓷也进行探索研究。

(4)高熵陶瓷可能的元素组合数量十分庞大,通过计算模拟理论预测与初筛结合实验验证是研究高熵陶瓷的必然趋势。