电刷镀在飞机故障件修理中的应用

李成龙*,辛洪弋,张玥,张起富

大连长丰实业总公司,辽宁 大连 116038

电刷镀技术具有操作方便、灵活,以及不受场地和设备限制的优点,可解决深孔、凹槽在普通电镀时难以沉积镀层的问题,适用于不易下槽和形状复杂的产品,已广泛应用于机械加工、船舶、铁路等领域[1]。此外,电刷镀还可用来修复零件表面划伤,在难拆卸或拆卸时易损坏或拆卸费用较高的零件表面修复和现场设备维修方面具有很大的优势。然而电刷镀并非批量生产的主要工艺,在航空制造业中的应用也不多,针对其在飞机零部件修复方面的研究报道和应用案例更少。本文主要针对刷镀镍和刷镀镉在飞机故障修理中应用时遇到的问题展开讨论。

刷镀镍一般用于飞机不锈钢导管钎焊前处理,以改善钎焊性能。对飞机轴类零件刷镀镍不仅有利于尺寸配合,还具有耐磨和耐蚀的作用。在航空工业领域,刷镀镍曾应用在飞机平尾大轴轴孔、无法拆卸的氧气系统零件镍层刷补、起落架部附件非受力位置刷补等个别工序上[2]。本次主要研究机上导管钎焊前刷镀镍。

刷镀镉可用于飞机高强度钢零件的防护,适用于修复损坏的镉钛层或其他低氢脆的镉镀层。该技术使用低氢脆的刷镀液,且修复面积较小,镀后无需进行除氢处理[3-4]。由于作业环境恶劣,飞机在服役过程中部分300M 超高强度钢(16Co14Ni10Cr2Mo)零件表面的镉-钛合金镀层难免会出现不同程度的腐蚀。如国产某型三代机在进行第一次大修时,300M 钢起落架凹槽、凹坑等部位在去除表面漆层后发现大量腐蚀区域,这些腐蚀区域的镀层都要进行修复。本次主要针对某型飞机300M 钢起落架活塞杆的镉-钛合金层脱落进行刷镀修复。

1 电刷镀镍在飞机故障件修理中的应用

1.1 故障案例

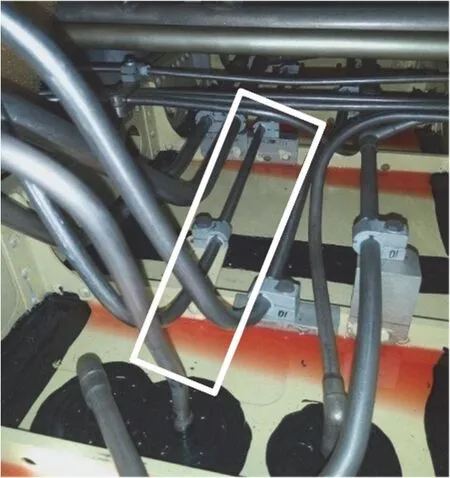

某型飞机的一根1Cr18Ni9Ti 不锈钢液压导管出现裂纹漏油故障(如图1 所示),由于无法拆卸,计划采用局部截断、外场机上钎焊的方式进行抢修。钎焊前需对机上自管口起50 mm 位置刷镀镍6 ~ 12 μm,与之相配合的套管(连接管)和另一段导管在工厂内电镀,三者同时在机上钎焊。本次主要针对机上导管刷镀镍开展模拟试验和技术分析。由于机上刷镀和焊接存在较多安全隐患及污染风险,因此要做好施工前预案和技术风险评估工作。

图1 机上导管裂纹漏油故障Figure 1 Oil leakage at the crack area of an aircraft duct

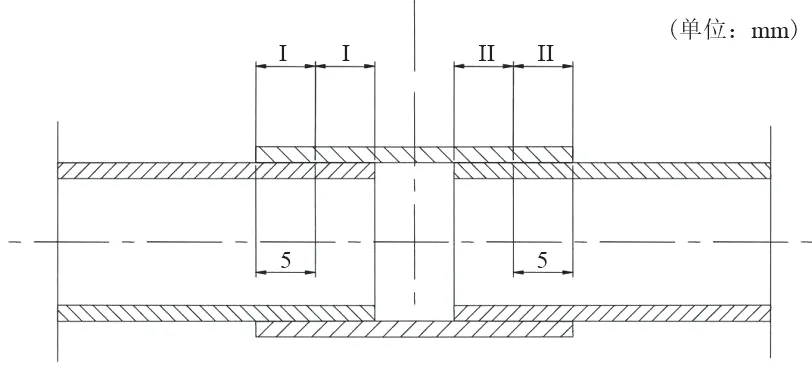

图2 为导管钎焊示意图,两侧为直导管,中间为套管(连接管),三者组合装配,进行导管高频感应钎焊,I 和II 代表两侧导管插入套管的深度,控制在5 ~ 10 mm 范围内。作为焊接过程中钎焊焊料的助熔、流通介质,镍镀层的厚度、结合力等性能直接影响着钎焊效果。

图2 机上导管钎焊示意图Figure 2 Sketch showing the welding of aircraft duct

在车间进行大修时,导管和套管(连接管)镀镍前需进行喷砂,以提高镀层结合力,但在机上的导管无法进行此项工序,并且由于使用刷镀镍代替传统电镀镍,因此需要通过试验来获得适合导管电刷镀的时间、电压、镀笔移动速率和刷镀接触方式,以保证镀层厚度、结合力等性能满足要求。

1.2 电刷镀镍试验方法和要求

1.2.1 机上导管对镀镍层的性能要求和检测方法

1) 外观:镀层应平整、细致,为略带浅黄的银白色,允许稍暗。在天然散射光线或无反射光的白色透射光下目视检验,光照度不低于300 lx(相当于距离40 W 日光灯500 mm 处的光照度),必要时可用3 ~ 5 倍放大镜观察。

2) 厚度:控制在6 ~ 12 μm 范围内,略高于正常电镀镍的厚度上限,但符合使用要求。

3) 结合力:先对100 mm × 25 mm × 1 mm 的45 碳钢试片电刷镀镍,进行180°弯曲折断后,断口处无镀层脱落现象表示结合力合格。

4) 耐蚀性:能够通过48 h 中性盐雾试验。

1.2.2 刷镀镍试验步骤

1) 取外径10 mm、长100 mm 的1Cr18Ni9Ti 导管为基体,模拟机上导管的实际位置进行电刷镀镍,在地面模拟机舱内的防护和安全保障。

2) 试验时通过砂纸打磨和无水乙醇清洗对导管进行前处理,再依次电净、活化、电刷镀特殊镍及电刷镀快速镍,之后与厂内正常工艺生产的镍镀层进行性能对比,验证可行性。

3) 采用含油污的机上导管进行电刷镀镍模拟试验,通过钎焊侧面检测镀镍层的性能,验证导管刷镀工艺参数的合理性,并确定刷镀时间。

4) 钎焊后利用X 射线探伤法观察焊料和镍层在高温下是否均匀填满套管与导管之间的缝隙。

1.3 电刷镀镍工艺流程和主要参数

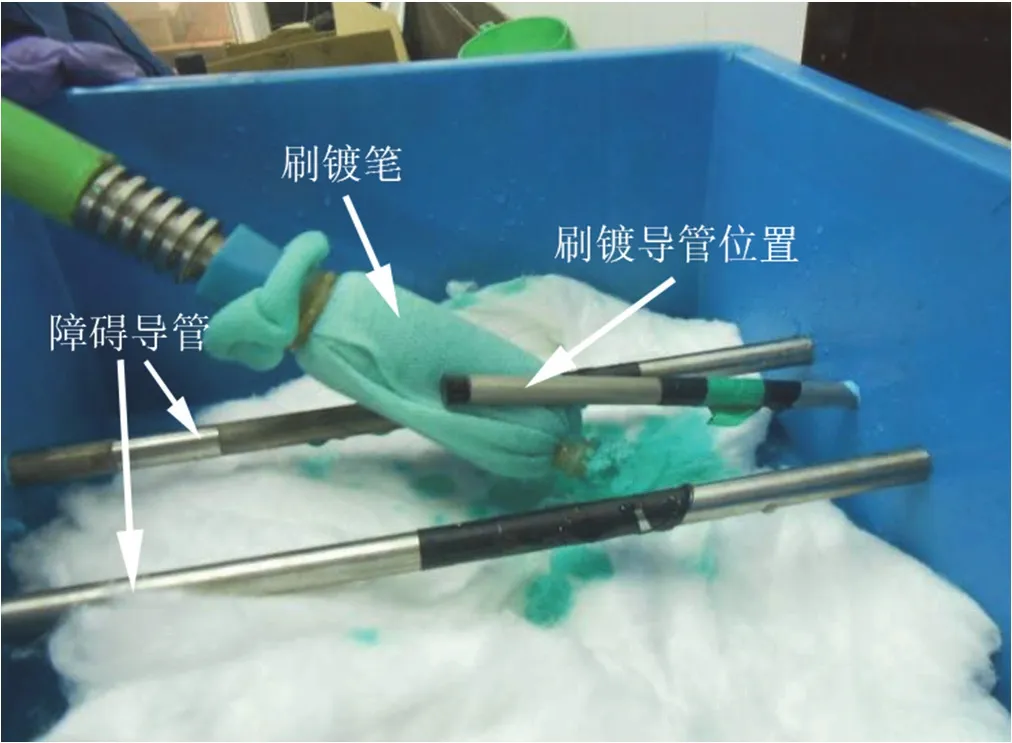

在机上刷镀前,模拟机上导管的刷镀位置(即切断位置)进行刷镀,以演示实际外场环境,如图3 所示:将生产报废塑料盒作为350 mm × 270 mm 的区域壁板,将其垫高到2 m 左右,模拟导管刷镀部位距离下壁板48 mm,其左右两侧距离12 mm 和42 mm 处分别配备一支障碍导管,下方铺设吸水脱脂棉。

图3 机上导管地面模拟电刷镀镍试验Figure 3 Simulation test for electro-brush nickel plating of aircraft duct in laboratory

工艺流程为:除油→绝缘防护→打磨→清洗→二次除油→电净→清洗→一次活化→清洗→二次活化→清洗→电刷镀特殊镍→清洗→电刷镀快速镍→清洗[5]。

1.3.1 除油

采用无水乙醇擦拭导管进行除油。

1.3.2 绝缘防护

用干净的橡胶塞封闭导管端口,用绝缘胶布对待镀导管的非刷镀部位和障碍导管进行防护,用塑料薄膜对导管刷镀部位的底部(飞机的机身格框)进行隔离,并用吸水材料进行保护。实际的机上防护还要用1 m × 2 m 的塑料薄膜从镀覆位置开始铺设到身体与飞机接触的外表面,以防止刷镀槽液滴落在飞机上。

1.3.3 打磨

采用120#、240#和600#砂纸逐级打磨待刷镀表面,以去除氧化膜。打磨完毕,冲洗导管以去除打磨残渣。

1.3.4 二次除油

采用无水乙醇擦拭待刷镀表面,再用刷镀电源的阴极夹子装夹机上导管。

1.3.5 电净

电净液组成和工艺条件为:NaOH 25 ~ 30 g/L,Na2CO3·10H2O 22 ~ 30 g/L,Na3PO4·2H2O 50 ~ 80 g/L,NaCl 2.5 ~ 5.0 g/L,电源反接15 V,镀笔移动速率100 ~ 150 mm/s,温度15 ~ 30 °C,时间30 ~ 60 s。电净完冲洗导管,保证基体表面水膜30 s 连续。

1.3.6 活化

1) 一次活化液组成和工艺条件为:盐酸(密度1.18 g/mL,后同)20 ~ 30 g/L,NaCl 130 ~ 140 g/L,电源反接10 V,镀笔速率100 ~ 150 mm/s,温度15 ~ 30 °C,时间10 ~ 60 s。一次活化后冲洗导管去除酸液。

2) 二次活化液组成和工艺条件为:硫酸(密度1.84 g/mL,后同)80 ~ 90 g/L,(NH4)2SO4100 ~ 120 g/L,电源反接12 V,镀笔速率100 ~ 150 mm/s,温度15 ~ 30 °C,时间10 ~ 20 s。二次活化后冲洗导管去除酸液。

1.3.7 电刷镀特殊镍

特殊镍配方为:NiSO4·7H2O 390 ~ 400 g/L,NiCl2·6H2O 14 ~ 20 g/L,盐酸20 ~ 22 mL/L,乙酸(37% CH3COOH,后同)68 ~ 70 mL/L。先用特殊镍槽液冲洗导管,确保导管被完全润湿,再在不通电的情况下用特殊镍溶液刷洗20 ~ 40 s,最后在正向通电15 V、镀笔移动速率100 ~ 150 mm/s、温度15 ~ 30 °C 的条件下电刷镀特殊镍2 ~3 min,得到厚度为1 ~ 2 μm 的特殊镍。

1.3.8 电刷镀快速镍

快速镍配方为:NiSO4·7H2O 250 g/L,(NH4)3C6H5O756 g/L,CH3COONH423 g/L,(NH4)2C2O4·H2O 23 g/L,氨水(25% NH3·H2O,后同)100 mL/L。先用快速镍槽液冲洗导管,确保导管被完全润湿,再在不通电的情况下用快速镍溶液刷洗20 ~ 40 s,最后在正向通电12 ~ 14 V、镀笔移动速率100 ~ 150 mm/s、室温的条件下电刷镀快速镍8 ~ 10 min。

1.4 电刷镀镍效果和注意事项

按1.3 节对从原机拆下的导管进行电刷镀镍,沿着导管外圆的外切六边形方向均匀、对称地刷镀。从表1可知,电刷镀镍层的总厚度均在6 ~ 12 μm 范围内,并且镀后导管的尺寸公差符合要求。从图4 可知,导管表面电刷镀镍层均匀、细致,外观合格。对电刷镀镍45 碳钢片180°弯曲折断结果也显示电刷镀镍层的结合力合格。电刷镀镍导管钎焊后的X 射线图像(图5)也表明焊接部位的镍镀层与焊料良好地填充在导管与套管(连接管)的间隙中,钎焊效果良好。

表1 导管电刷镀镍性能汇总Table 1 Properties of electro-brush plated nickel coatings on ducts

图4 导管刷镀镍后的外观Figure 4 Appearance of duct after electro-brush nickel plating

图5 钎焊后X 射线探伤检测结果Figure 5 X-ray inspection result of the nickel-plated duct after being welded

综上可知,电刷镀镍可用于机上导管镍镀层的修复,但鉴于机上操作环境的复杂性和特殊性,应注意以下两点:

1) 机上操作环境复杂,与地面环境相差较大,在不做调整和防护的情况下无法保证刷镀的顺利进行,而且刷镀过程很容易产生槽液或者多余物污染。所以,电刷镀前应对机体内、外部铺盖塑料布作为防护,工作区域下方则利用塑料布和吸水材料进行防护,刷镀前应对导管待镀区域进行除油和清理污物,并做好刷镀空间的检查,以方便操作。

2) 机上操作时因无吹砂、超声波除油、弱腐蚀等前处理工序,若刷镀过程出现返工,又无法在机上用硝酸退除镍层,将直接影响结合力,致使任务失败。因此,要对电刷镀工艺进行反复试验,通过砂纸打磨、无水乙醇清洗、刷电净液及活化液等前处理操作,为后续电刷镀镍创造有利条件,避免返工。

2 电刷镀镉在飞机故障件修理中的应用

2.1 故障案例

某型飞机的300M 钢起落架活塞杆在内孔的端面出现镉钛层脱落,影响耐蚀性,无法装配交付部队使用。由于该产品的故障区域较小,但产品体积较大,无法下槽电镀,计划通过刷镀镉对端面进行修复。其主要难点在于如何保证镉镀层厚度在5 ~ 12 μm 范围内,结合力合格,无尖端粗糙(尤其是新镀层与原镀层间的过渡区域)问题,以及钝化后镀层的颜色尽可能与原镉-钛合金层一致。与电刷镀镍一样,电刷镀镉同样需要先通过试验研究来得出适宜的刷镀时间、电压、镀笔移动速率、刷镀接触方式等工艺条件,以保证镀层性能,并为后续大面积电刷镀提供技术支持。

2.2 电刷镀镉试验方法和要求

2.2.1 飞机起落架活塞杆对镀镉层的性能要求和检测方法

1) 外观:镀层应平整、细致,未钝化的镉层为灰至乳白色,允许有深浅不等的色差。钝化后呈棕黄色,允许有暗斑和色差。检测方法与镀镍层相同。

2) 厚度:控制在5 ~ 12 μm 范围内,略高于正常电镀镉的厚度上限,但符合使用要求,通过磁感应手持式测厚仪测量。

3) 结合力:以100 mm × 25 mm × 1 mm 的30CrMnSiA 为基材试刷镀,进行180°弯曲折断后,断口处无镀层脱落现象。

4) 其他性能:能够通过500 h 中性盐雾腐蚀试验;定期用镀液电镀氢脆试棒,在规定的静载荷下延迟破坏试验200 h 不断裂。

2.2.2 电刷镀镉试验步骤

如图6 所示,300M 钢起落架活塞杆的刷镀修复区域是螺纹外的ϕ134 mm 外圆(配合面使用蓝色胶带防护,螺纹采用黑色胶带防护),以及端口的端面位置(内孔使用蓝色胶带保护),该区域镀层破损后有腐蚀状况,应清理腐蚀产物再刷镀。

图6 起落架活塞杆刷镀镉Figure 6 Piston rod of landing gear needing plating with cadmium

1) 先按照正常工艺步骤和参数对30CrMnSiA 试片电刷镀镉,预估电刷镀参数,再对起落架活塞杆电刷镀镉,总结较优工艺参数和注意事项。

2) 检查原镉层脱落部位,保证刷镀时重点对镀层脱落部位进行清理和刷镀。利用3M 抛光布对刷镀部位进行轻微抛光,去除表面氧化膜,禁止盲目、大力而损伤底层,抛光后吹净表面。

3) 利用绝缘胶带、塑料布对其余区域进行防护,保证ϕ134 mm 外圆以外的台阶面和端面以内的过渡区及内孔防护到位,不出现多余的镉层。

4) 利用铜丝在非配合位置进行捆扎,用导电夹夹持后进行电净和刷镀镉。

2.3 电刷镀镉工艺流程和主要参数

该起落架活塞杆的电刷镀镉工艺流程较导管电刷镀镍简单,主要包括除油、电净和电刷镀镉。

2.3.1 除油

用无水乙醇擦拭刷镀区域。

2.3.2 电净

电净液的组成同1.3.5 节,镀笔接负极,工件接正极,先冲少量水以润湿表面、增加导电,待表面起泡时开始计算电净时间。工艺条件为:电压8 ~ 12 V,镀笔移动速率150 ~ 300 mm/s,室温,时间10 ~ 30 s。

2.3.3 刷镀镉

电刷镀镉采用市售的LHC 低氢脆镀镉液,主要步骤如下:

1) 刷镀过程中手动操作刷镀笔(刷镀笔内阳极为铅棒),先蘸取镀液润湿待镀区,使镀笔表面与待镀区贴平接触,沿着外径和端面外圆进行3 ~ 5 次的环形运动,使产品充分接触溶液,再换向、接通电源。

2) 在电压10 ~ 12 V、镀笔移动速率100 ~ 300 mm/s 和室温的条件下,先对工件整体电刷镀1 min,使工件整体沉积一层镉(目视可见已变色)。注意手持阳极要使用最小的压力,以防溶液流失、压贴过紧而导致出现镀层烧焦、镀笔阳极套磨损等问题。刷镀时阳极作环形运动,尽量避免直线往返运动,因为折返时的停顿有可能引起烧焦。

3) 先刷镀ϕ134 mm 外圆,重点刷镀镉层脱落的部位,以刷镀3 次脱落处 + 1 次整体的往复动作进行5 min。然后将工件转动180°,对底部刷镀5 min,方式同上。最后刷端面,由于刷镀外圆时已接触部分端面,所以重点刷镀未接触部位,8 min 后结束。

4) 对工件整体补充刷镀1 min,尽可能保证各部位镀层颜色均匀。

5) 使用钝化槽液对刷镀区域进行涂抹和浇液,不出光,使刷镀层表面形成钝化膜。

6) 冲洗工件、拆防护,再冲洗、吹干。注意:刷镀完之后要及时将阳极从镀笔上拆下,去掉阳极包套和棉胎,彻底清洗镀笔和阳极,吹干待用。

2.4 电刷镀镉效果和注意事项

刷镀位置的镉层为灰白色,钝化后为稍暗的棕黄色,满足外观要求;刷镀10 min,镉镀层厚度达到9 μm,在要求的5 ~ 10 μm 范围内;180°弯曲折断试片后,镀层未脱落;使用LHC 低氢脆镀镉液对盐雾试片、氢脆试棒进行电镀(半年周期检测),满足500 h 中性盐雾腐蚀和延迟破坏200 h 不断裂的试验要求。刷镀效果较好,满足使用要求,图7 为试片刷镀镉的外观。

图7 电刷镀镉外观Figure 7 Appearance of electro-brush plated cadmium coating

针对飞机起落架活塞杆电刷镀镉修复,应注意如下事项:

1) 起落架活塞杆端部较小,对其电刷镀镉修补时要重点在原镀层脱落部位进行补充。采用较高的电压时,导电更快,沉积速率更大,此时应采用较高的相对运动速度,防止刷镀位置发黑、烧灼。

2) 300M 钢对缺口的敏感度较高,存在较大的应力开裂风险,应禁止其接触刷镀以外的溶液,避免发生磕碰、划伤、撞击,因此要做好接收检查和防护,防止产品在流转、存放、施工过程中发生冲击损伤或外表面损伤。

3 结语

电刷镀技术有望在飞机修理领域不断得到应用和推广,但需要通过大量实验研究方可获得与地面镀槽电镀相当的镀层性能,进而满足飞机上无法拆卸的零件或不能常规入槽电镀的大型零件的防护处理。