聚苯胺/涤纶织物化学镀镍-铁合金及其电磁屏蔽性能

李帅东,黄金田*

内蒙古农业大学材料科学与艺术设计学院,内蒙古 呼和浩特 010000

电磁干扰(electromagnetic interference,EMI)是生活中普遍存在的现象。近些年,随着智能交互式电子产品、无线通信技术等的快速发展,人造电磁辐射无处不在,且其能级呈指数式上升趋势。在频率、空间有限的情况下,电磁能量每年约增加10%[1]。由此形成的复杂电磁辐射网络不仅会影响高精密电子器件的正常运行,而且严重威胁着人类的身体健康。此外,随着军事作战工具和雷达探测技术的发展,由电磁辐射引发的信息泄漏对国家经济、政治和军事安全而言也是一个巨大的威胁。因此,迫切需要采取有效措施,解决由电磁辐射引发的一系列问题,以保护人体健康,防止信息泄露,并确保军事系统的安全[2-5]。

电磁辐射主要来自于电磁感应,电磁辐射源会产生大量电磁感应。辐射源控制、远距离保护和电磁屏蔽防护是目前电磁屏蔽的3 种主要手段。由于辐射源无处不在,人们不可避免地要接触到电磁波。因此,采用控制辐射源及远距离保护方法进行电磁防护有很大弊端[6]。在各种各样的电磁屏蔽防护材料中,表面金属化织物不仅拥有优异的电磁屏蔽性能,还保持了纺织品原本的柔软、轻质,以及易加工剪裁、可设计性强等优点[7-9],满足人们对便携式电磁屏蔽防护材料的需求,较多被用作柔性电磁屏蔽材料。

聚对苯二甲酸乙二酯(即涤纶树脂,简称PET)是世界上产量最高的合成纤维,具有耐腐蚀、耐摩擦、弹性好、强度高等优点[10]。聚苯胺(PANI)因具有合成简单、成本低廉,以及导电性和稳定性良好等优点而备受关注。原位聚合法是制备PANI 导电织物的常用方法[11],通过将织物浸渍在含有掺杂酸的苯胺(AN)溶液中,再加入氧化剂引发AN 聚合,便可得到PANI 改性织物。该法可以提高PANI 的沉积量和结合力,从而提高织物的导电能力。柯贵珍等[12]在棉织物上通过原位聚合制得PANI 复合织物,并探究了不同合成工艺对织物电阻的影响。N.Muthukumar 等[13]通过原位聚合在不同织物上得到PANI 膜层,发现PET 最适合用作制备电磁屏蔽织物的基材。韩潇等[14]研究了原位聚合所得PANI/PET 复合针织物的应变与电阻传感性能之间的关系。

通过化学镀对织物进行表面金属化具有操作简单、成本低廉等优势[15-19]。表面金属化织物不仅具有优良的导电性和电磁屏蔽效能,而且兼具柔性和透气的特点[20]。对织物化学镀镍及镍合金可以提高其介电损耗和磁损耗能力,从而提高电磁屏蔽效能。

本文以PANI/PET 作为柔性基材,通过化学镀Ni-Fe 合金获得了具有高吸收低反射的Ni-Fe/PANI/PET 复合织物。在PANI/PET 表面直接化学镀Ni-Fe 合金不易获得性能较佳的镀层,因此先通过化学预镀镍来提高其导电性,使PANI/PET 无需活化即可成功实现化学镀Ni-Fe 合金。此外,该法所得复合织物具有多层复合结构,有利于增强复合织物的电磁屏蔽性能,并可借助导电高聚物和金属镀层之间的协同效应实现高效电磁屏蔽[21-25]。

1 实验

1.1 基体材料

所用基体材料为PET 织物,主要参数为:纱支75D × 75D,约240 g/m2,密度210 T。

1.2 工艺流程

将PET 裁剪为直径9 cm 大小,按如下流程化学镀Ni-Fe 合金:碱处理→AN 吸附→PANI 沉积→活化→化学预镀镍→水洗→化学镀Ni-Fe 合金。

1.2.1 碱处理

在用玻璃棒搅拌的条件下,将织物浸渍于30 g/L NaOH 溶液中,浴比(指PET 与NaOH 溶液的质量比)为1∶50,80 ℃恒温水浴30 min 后取出,用去离子水多次冲洗除去PET 表面的杂质和副产物,继续洗至中性后放入80 ℃真空干燥箱烘干1 h。

1.2.2 AN 吸附

在用玻璃棒搅拌的条件下,将200 mL 的1.4 mol/L HCl 溶液与3.65 mL 的AN 混合均匀得到HCl-AN 溶液。将经过碱处理的PET 放入其中,在冰浴条件下磁力搅拌30 min,使PET 表面充分吸附AN。

1.2.3 PANI 沉积

首先将1.83 g 过硫酸铵(APS)溶解于50 mL 的1.4 mol/L HCl 溶液中。在冰浴条件下磁力搅拌均匀后使用分液漏斗将其缓慢加入HCl-AN 溶液(其组成同1.2.2 节),进行一定时间的原位化学聚合反应,在织物上获得一层墨绿色的导电PANI 膜,将织物取出后用去离子水冲洗掉复合织物表面的副产物和杂质,再原位聚合1 次,接着用去离子水反复冲洗至洗涤液由墨绿色变为无色,最后放入真空干燥箱中80 ℃烘干1 h,得到PANI/PET织物。

1.2.4 活化

先将织物浸渍于A 液(由8 ~ 15 g/L 盐酸和10 ~ 20 g/L NiSO4·7H2O 组成)中活化15 min,再浸渍于B 液(由10 ~ 20 g/L NaOH 和10 ~ 20 g/L NaBH4组成)中活化90 s,进而在织物表面获得一层薄薄的灰黑色Ni 层。

1.2.5 化学预镀镍

镀液组成为:NiSO4·7H2O 25 g/L,NaH2PO2·H2O 22 g/L,Na3C6H5O7·2H2O 21 g/L,硫脲25 mg/L。在65 ℃恒温水浴和磁力搅拌的条件下预镀镍,未说明之处的施镀时间为40 min。

1.2.6 化学镀镍-铁合金

在65 ℃恒温水浴和磁力搅拌的条件下化学镀Ni-Fe 合金,施镀时间为40 min。镀液组成如下:NiSO4·7H2O适量,(NH4)2SO4·FeSO4适量,NaH2PO2·H2O 22 g/L,Na3C6H5O7·2H2O 21 g/L,硫脲25 mg/L。保持Ni2+与Fe2+的总质量浓度为10 g/L 不变。未说明之处,Ni2+与Fe2+的质量浓度之比为4∶1。

1.3 表征与性能检测

1.3.1 电导率

将复合织物置于广州四探针科技有限公司的RTS-8 型四探针测试仪上,检测复合织物上5 个不同位置的电导率(σc),取平均值。

1.3.2 电磁屏蔽性能

参考ASTM D 4935-10 Standard Test Method for Measuring the Electromagnetic Shielding Effectiveness of Planar Materials,利用DR-S02A 型平面材料屏蔽效能测试仪检测PANI/PET 在0.03 ~ 3 000 MHz 波段的SET(总屏蔽效能)、SER(反射损耗)和SEA(吸收损耗)。

1.3.3 微观结构

采用日本日立S-4800 型扫描电镜(SEM)观察织物的表面形貌,加速电压为10 kV。采用岛津XRD-6000 型X 射线衍射仪(XRD)分析织物表面镀层的晶体结构,扫描速率为4°/min,扫描范围为10° ~ 90°。

1.3.4 力学性能

取30 mm × 5 mm 大小的样品,采用美国英斯特朗公司的5940 型微力学试验机检测织物在不同应力(σ)下的应变(ε)直至织物断裂,根据所得拉伸断裂曲线评价织物的力学性能。

2 结果与讨论

2.1 不同工艺参数对Ni-Fe/PANI/PET 复合织物电导率的影响

2.1.1 预镀镍时间

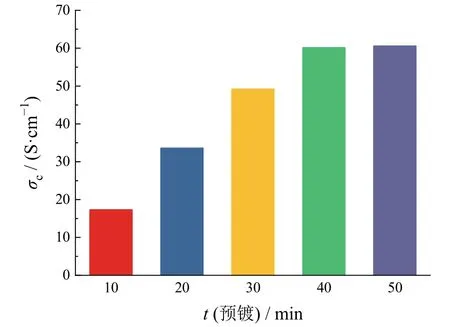

先对PANI/PET 预镀Ni 不同时间,再在Ni2+与Fe2+的质量浓度比为4∶1 的条件下化学镀Ni-Fe 合金30 min,以研究预镀Ni 时间对Ni-Fe/PANI/PET 织物表面电导率的影响,结果见图1。

图1 预镀镍时间对Ni-Fe/PANI/PET 复合织物电导率的影响Figure 1 Effect of nickel pre-plating time on conductivity of Ni-Fe/PANI/PET composite fabric

由于Ni2+的还原电位大于Fe2+,镀液中Ni2+的沉积速率高于Fe2+,且Fe2+在镀液中起着一定的稳定剂作用,因此化学镀Ni-Fe 合金的反应速率低于化学镀Ni。预镀镍可以保证织物表面有较多的活性中心,令织物无需活化即可通过化学镀获得品质较好的Ni-Fe 合金。预镀Ni 时间较短的情况下,织物表面只有少量镍颗粒沉积,催化活性中心较少,未形成连续的导电网络,后续化学镀Ni-Fe 合金的效果较差,电导率也就较低。随着预镀时间的延长,织物表面的催化活性中心增多,后续化学镀Ni-Fe 合金效果变好,所得Ni-Fe/PANI/PET织物的电导率增大。当预镀Ni 时间为40 min 时,PANI/PET 表面已被金属镍完整覆盖,为后续化学镀Ni-Fe合金提供了足够的活性中心,因此所得Ni-Fe/PANI/PET 织物的电导率最高。然而继续延长预镀镍时间,PANI/PET表面的催化活化中心不再增多,Ni-Fe/PANI/PET织物的电导率也就基本不变。因此从Ni-Fe/PANI/PET织物的电导率看,较佳的预镀Ni 时间为40 min。

2.1.2 化学镀Ni-Fe 合金的时间

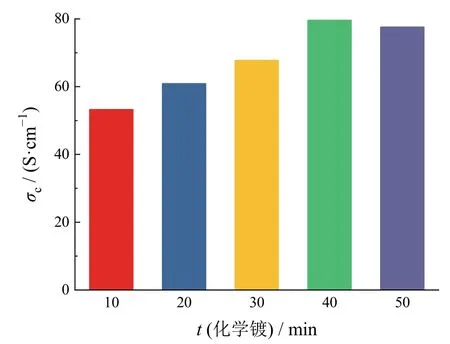

先对PANI/PET 预镀镍40 min,再在Ni2+与Fe2+的质量浓度之比为4∶1 的条件下化学镀Ni–Fe 合金不同时间,结果见图2。

图2 化学镀Ni-Fe 合金时间对Ni-Fe/PANI/PET 复合织物电导率的影响Figure 2 Effect of electroless Ni-Fe alloy plating time on conductivity of Ni-Fe/PANI/PET composite fabric

从图2 可知,随着化学镀Ni-Fe 合金时间的延长,Ni-Fe/PANI/PET 织物的电导率增大。当化学镀Ni-Fe合金40 min 或更长时间时,Ni-Fe/PANI/PET 织物的电导率趋于稳定。在PANI/PET 表面预镀镍40 min 后,织物表面大量催化活性中心的存在已经为化学镀Ni-Fe 合金奠定基础,此时影响Ni-Fe 合金镀层电导率的主要因素为Ni-Fe 合金镀液中镍离子、亚铁离子、还原剂等组分的浓度及镀液pH。在化学镀Ni-Fe 合金反应初期,织物表面未形成致密和完整的Ni-Fe 合金镀层,所以复合织物的电导率较低。延长化学镀Ni-Fe 合金时间到40 min 时,织物表面形成致密的导电网状结构,电导率达到最高。继续延长化学镀Ni-Fe 合金的时间,织物的电导率趋于稳定且略有下降。这可能是因为化学镀时间太长的话,镀液中各组分浓度不断减小,使氧化还原反应逐渐减慢甚至停止,镀层性能变差。因此从Ni-Fe/PANI/PET 织物的电导率来考虑,较佳的化学镀Ni-Fe 合金时间为40 min。

2.1.3 Ni-Fe 合金镀液中Ni2+与Fe2+的质量浓度比

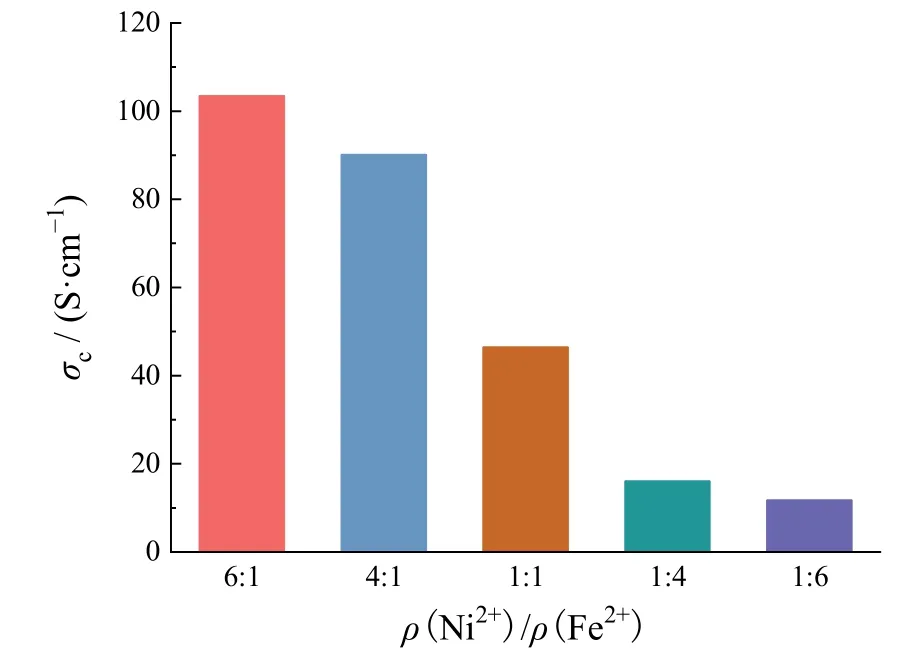

先对PANI/PET 预镀镍40 min,再保持Ni2+和Fe2+总质量浓度为10 g/L 不变,化学镀Ni-Fe 合金40 min,所得Ni-Fe/PANI/PET 织物的电导率随Ni2+/Fe2+质量浓度比的变化如图3 所示。

图3 化学镀Ni-Fe 合金镀液中Ni2+/Fe2+质量浓度比对Ni-Fe/PANI/PET 复合织物电导率的影响Figure 3 Effect of mass concentration ratio of Ni2+ to Fe2+ in electroless Ni-Fe alloy plating bath on conductivity of Ni-Fe/PANI/PET composite fabric

从图3 可知,随着Ni-Fe 合金镀液中镍离子质量浓度的提高,所得Ni-Fe/PANI/PET 复合织物的电导率增大。镀液中Ni2+/Fe2+质量浓度比为1∶6 时,Ni-Fe/PANI/PET 织物的电导率最低;当镀液中Ni2+/Fe2+质量浓度之比为6∶1 时,Ni-Fe/PANI/PET 织物的电导率最高。因为金属镍的导电性优于铁,所以随着镀液中Ni2+质量浓度的增大与Fe2+质量浓度的减小,复合织物的电导率增大;反之,织物的电导率减小。但是考虑到织物的电磁屏蔽性能(下文电磁屏蔽测试部分有所涉及),较佳的Ni2+/Fe2+质量浓度之比为4∶1。

2.2 不同工艺参数对Ni-Fe/PANI/PET 复合织物电磁屏蔽效能和吸波反射的影响

2.2.1 预镀镍时间

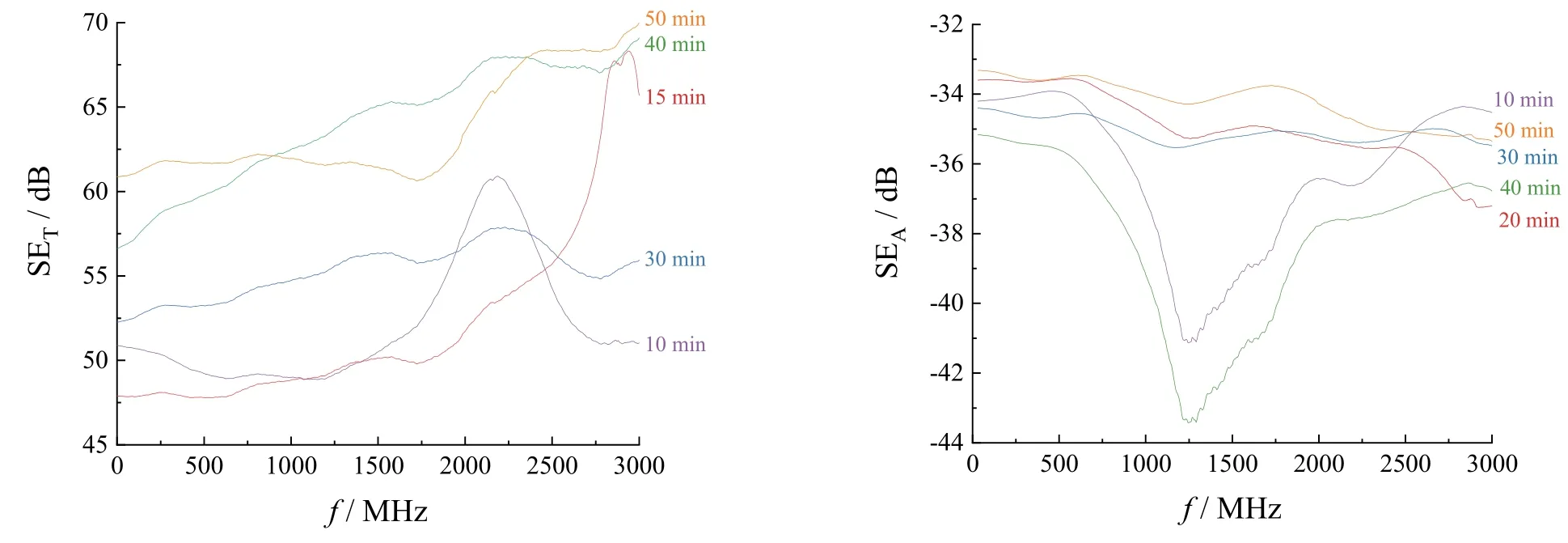

从图4 可知,随着预镀镍时间的延长,Ni-Fe/PANI/PET 织物在相同频率下的SET逐渐增大。预镀镍时间为10 min 时,复合织物在0.03 ~ 3 000 MHz 波段的SET、SEA和SER的平均值分别为28、0.64 和2.20 dB。当预镀镍时间为40 min 时,SET的平均值为61.12 dB,已满足高性能电磁屏蔽材料的要求。另外SEA的平均值(35.56 dB)大于SER的平均值(0.1 dB),说明制备的电磁屏蔽织物的屏蔽机制是高吸收低反射。延长预镀镍时间到50 min 时,SET、SEA及SER与预镀镍时间为40 min 时相近,并无明显提升。可见从时间成本考虑,较优的预镀Ni 时间为40 min。

图4 预镀镍时间对Ni-Fe/PANI/PET 织物电磁屏蔽效能及吸波反射的影响Figure 4 Effect of nickel pre-plating time on electromagnetic shielding effectiveness and reflection/absorption property of Ni-Fe/PANI/PET composite fabric

2.2.2 化学镀Ni-Fe 合金的时间

由图5 可知,随着化学镀Ni-Fe 合金时间的延长,Ni-Fe/PANI/PET 织物的电磁屏蔽效能逐渐提高。化学镀Ni-Fe 合金时间为10 min 时,在0.03 ~ 3 000 MHz 波段的SET、SEA和SER的平均值分别为52.05、36.40和2.05 dB。当化学镀Ni-Fe 合金时间为40 min 时,SET的平均值为63.87 dB,已满足高性能电磁屏蔽材料的要求;SEA远大于SER,说明该电磁屏蔽织物的电磁屏蔽机制以吸收损耗为主。延长化学镀Ni-Fe 合金时间到50 min,复合织物的平均SET、SEA及SER并无明显提升。可见从时间成本考虑,较优的化学镀Ni-Fe 合金时间为40 min。

图5 化学镀Ni-Fe 合金时间对Ni-Fe/PANI/PET 织物电磁屏蔽效能及吸波反射的影响Figure 5 Effect of electroless Ni-Fe alloy plating time on electromagnetic shielding effectiveness and reflection/absorption property of Ni-Fe/PANI/PET composite fabric

2.2.3 Ni-Fe 合金镀液中Ni2+与Fe2+的质量浓度比

由图6 可知,随着化学镀Ni-Fe 合金镀液中Ni2+浓度的升高或Fe2+浓度的下降,Ni-Fe/PANI/PET 复合织物在0.03 ~ 3 000 MHz 波段的电磁屏蔽效能升高。当Ni2+与Fe2+的质量浓度比为6∶1 时,复合织物的SET达到最大。Ni2+质量与Fe2+质量浓度比为1∶4 时,复合织物的平均SET最小。比较Ni2+与Fe2+质量浓度比为6∶1和4∶1 时Ni-Fe/PANI/PET 复合织物的平均SEA可知,后者大于前者,更有利于制备高吸收、低反射的电磁屏蔽织物。所以从电磁屏蔽效能和吸波发射效果考虑,化学镀Ni-Fe 合金镀液中Ni2+与Fe2+的质量浓度比宜控制在4∶1。

图6 化学镀Ni-Fe 合金镀液中Ni2+/Fe2+质量浓度比对Ni-Fe/PANI/PET 织物电磁屏蔽效能及吸波反射的影响Figure 6 Effect of mass concentration ratio of Ni2+ to Fe2+ in electroless Ni-Fe alloy plating bath on electromagnetic shielding effectiveness and reflection/absorption property of Ni-Fe/PANI/PET composite fabric

2.3 不同工艺参数对Ni-Fe/PANI/PET 复合织物表面形貌的影响

2.3.1 预镀镍时间

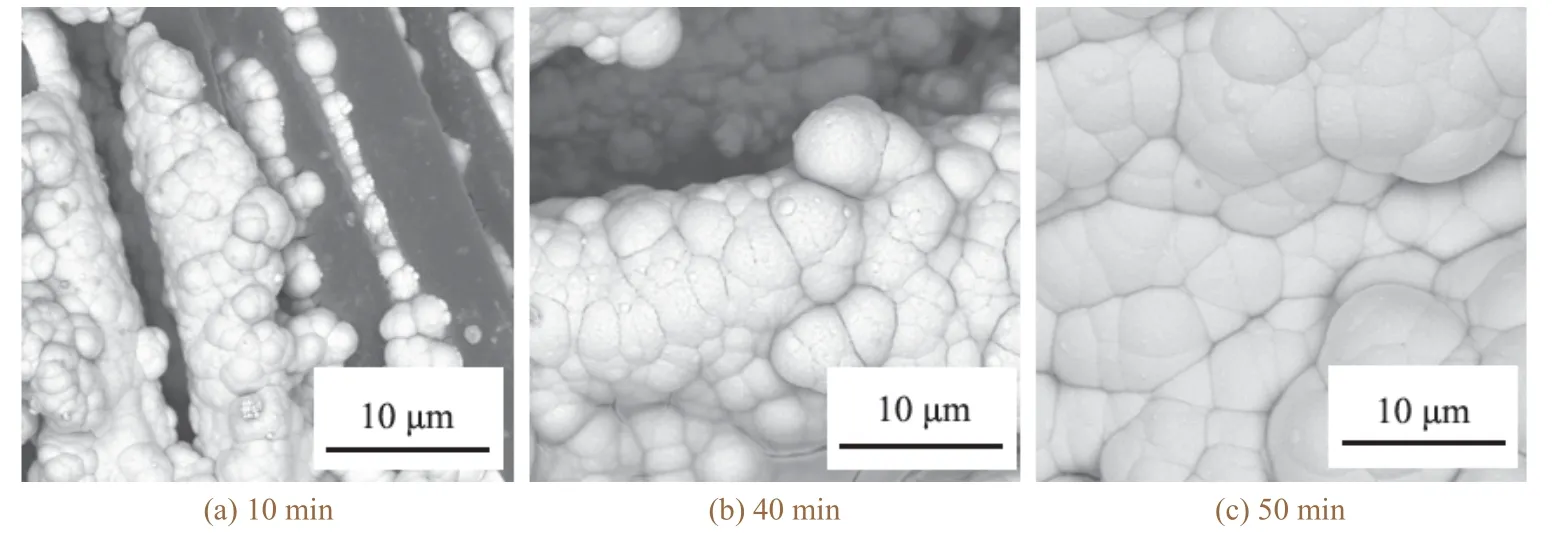

从图7a 可以看出,预镀镍时间为10 min 的情况下,由于预镀时间较短,仅有少量镍沉积在复合织物表面,使得后续化学镀Ni-Fe 合金的催化活性中心较少,镀层分布不均匀。复合织物上有活性中心之处的Ni-Fe 合金生长较好,附着良好;但在无镍颗粒之处,由于不存在活性中心,Ni-Fe 合金无法沉积而暴露出PANI/PET基体,因此所得织物的导电性和电磁屏蔽效能较差。预镀镍40 min 时,织物纤维表面金属镀层较均匀、平整,如图7b 所示。从图7c 可知,预镀镍时间为50 min 时,复合织物纤维之间的缝隙都已经被Ni-Fe 合金填满,有可能会影响织物的柔性,使织物在受到外力作用而弯曲时易发生镀层脱落现象。

图7 预镀镍不同时间所得Ni-Fe/PANI/PET 织物的SEM 图像Figure 7 SEM images of Ni-Fe/PANI/PET composite fabrics obtained by pre-plating nickel for different time

2.3.2 化学镀Ni-Fe 合金的时间

从图8 可以看出,复合织物表面都均匀包覆着完整的Ni-Fe 合金镀层,差异在于镀层的厚度及胞状颗粒的大小。化学镀Ni-Fe 合金10 min 时,纤维之间的距离最远,胞状颗粒较小。化学镀Ni-Fe 合金40 min 时,纤维之间的距离和胞状颗粒大小都介于另外两者之间,此时的电磁屏蔽效能及导电性较好。化学镀Ni-Fe 合金50 min 时,纤维之间已经被Ni-Fe 合金镀层填满,胞状颗粒最大。虽然此时的电磁屏蔽效能与化学镀Ni-Fe合金40 min 时相近,但由于Ni-Fe 合金镀层较厚,甚至填满了纤维之间的缝隙,一方面镀层结合力较差,另一方面复合织物的柔性可能会受到影响,在经历多次弯折后镀层极有可能发生脱落,使导电性和电磁屏蔽效能变差。

图8 化学镀Ni-Fe 合金不同时间所得Ni-Fe/PANI/PET 织物的SEM 图像Figure 8 SEM images of Ni-Fe/PANI/PET composite fabrics obtained by electroless plating Ni-Fe alloy for different time

2.3.3 Ni-Fe 合金镀液中Ni2+与Fe2+的质量浓度比

从图9 可知,随着化学镀Ni-Fe 合金镀液中Ni2+与Fe2+质量浓度比的改变,镀层的微观组织结构发生变化。Ni2+与Fe2+的质量浓度比为4∶1 时,织物表面的镀层由大量胞状颗粒堆砌而成。这可能是因为此时镀液中Fe2+浓度远低于Ni2+,所得镀层与典型的化学镀镍层结构十分接近。随Ni2+与Fe2+的质量浓度比减小,镀层的胞状颗粒减小。Ni2+与Fe2+的质量浓度比为1∶4 时,镀层的胞状颗粒最小,并且变得疏松多孔。

图9 化学镀Ni-Fe 合金镀液中Ni2+/Fe2+质量浓度比不同的情况下所得Ni-Fe/PANI/PET 织物的SEM 图像Figure 9 SEM images of Ni-Fe/PANI/PET composite fabrics obtained by electroless plating Ni-Fe alloy with different mass concentration ratios of Ni2+ to Fe2+

2.4 较佳工艺条件下所得Ni-Fe/PANI/PET 复合织物的性能

对在预镀Ni 和化学镀Ni-Fe 合金的时间均为40 min,Ni-Fe 合金镀液中Ni2+与Fe2+的质量浓度比为4∶1的较佳条件下制备的Ni-Fe/PANI/PET 复合织物进行其他测试。

2.4.1 表面元素组成

由图10 可以看出,Ni-Fe/PANI/PET 复合织物表面含有Ni、P、Fe 和O 元素,表明已在织物表面成功化学镀覆得到Ni-Fe 合金。不过Fe 铁元素分布不如Ni 元素密集,可能与镀液中Fe2+浓度较低有关。

图10 Ni-Fe/PANI/PET 复合织物的EDS 面扫图像Figure 10 EDS mapping result of the surface of Ni-Fe/PANI/PET composite fabric

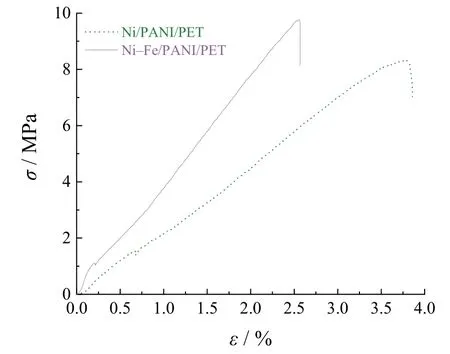

2.4.2 力学性能分析

图11 是预镀Ni 但未化学镀Ni-Fe 合金时所得Ni/PANI/PET 复合织物和较优条件下所得Ni-Fe/PANI/PET复合织物的拉伸断裂曲线。从中可知,发生断裂时Ni-Fe/PANI/PET 复合织物的拉伸应力为9.8 MPa,拉伸应变为2.5%,而Ni/PANI/PET 复合织物的拉伸应力为8.2 MPa,拉伸应变为3.8%。前者断裂时的拉伸应力大于后者,这是因为Ni-Fe/PANI/PET 织物表面沉积的金属镀层比Ni/PANI/PET 更致密,结合力更高。但前者的拉伸应变小于后者,这是因为Ni-Fe/PANI/PET 织物表面的金属镀层较多,在一定程度上影响了织物的柔性,而且纤维被金属镀层所包裹,其延展性也较差。

图11 Ni/PANI/PET 复合织物和Ni-Fe/PANI/PET 复合织物的拉伸断裂曲线Figure 11 Curves of stress vs.strain for Ni/PANI/PET and Ni-Fe/PANI/PET composite fabrics

2.5 Ni-Fe/PANI/PET 复合织物对电磁波吸收损耗的机理分析

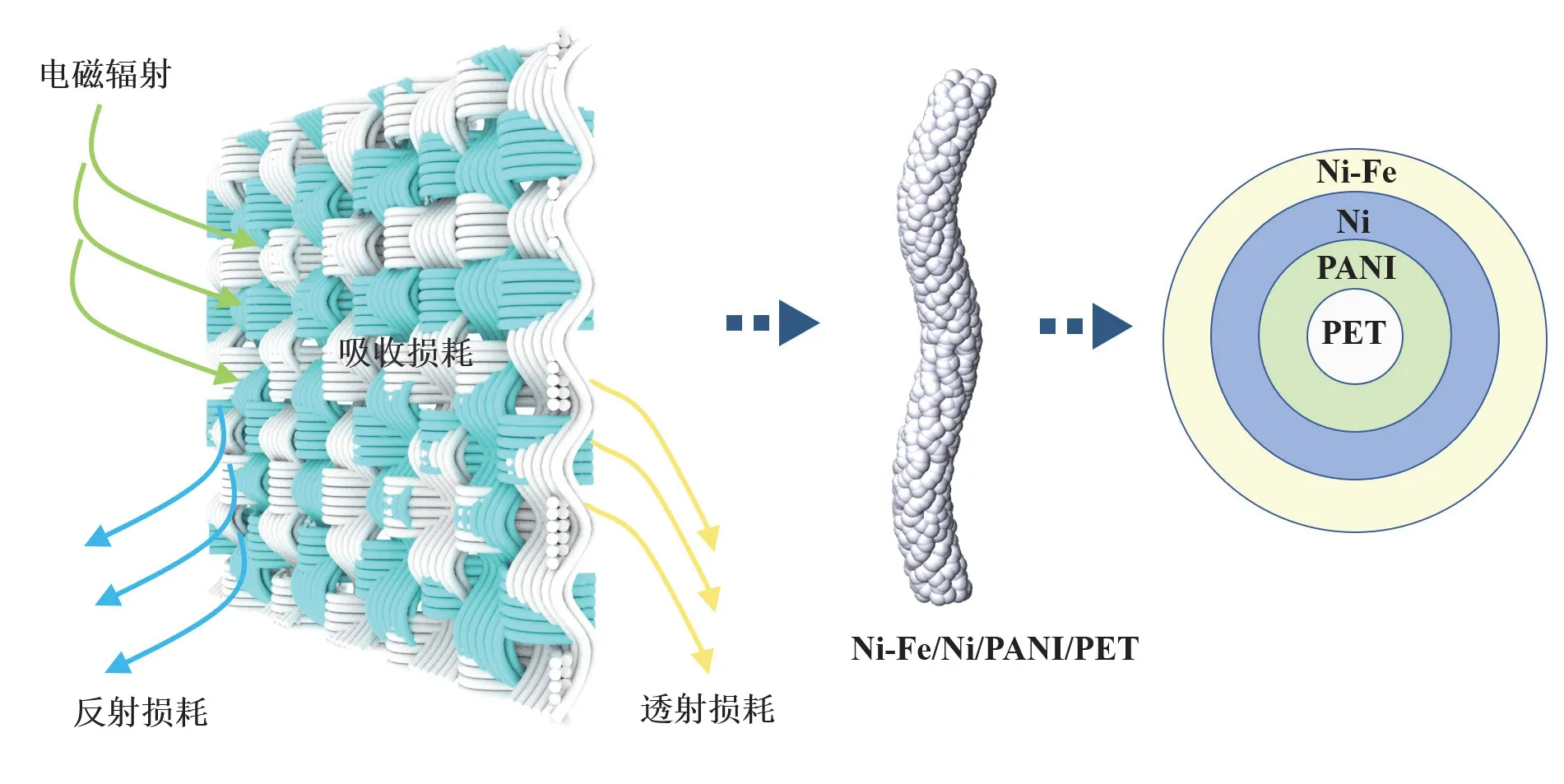

图12 为Ni-Fe/PANI/PET 复合织物的电磁屏蔽机理示意图,它直观地展示了电磁波通过复合织物时的衰减和损耗过程[1]。复合织物具有较高的电磁屏蔽效能主要归因于其三明治结构。当电磁波到达复合织物表面时,主要通过以下3 个方面使电磁波发生衰减和损耗:

图12 Ni-Fe/PANI/PET 复合织物的电磁屏蔽机理示意图Figure 12 Schematic diagram showing the electromagnetic shielding mechanism of Ni-Fe/PANI/PET composite fabric

1) 电磁波进入复合织物后,在Ni-Fe 合金镀层与Ni 镀层的介电损耗和磁损耗,以及PANI 的介电损耗的共同作用下发生衰减;

2) 由Ni-Fe 金属堆叠而成的金属镀层,不仅增加了电磁波进入复合织物时的入射点,并且可以通过金属镀层中的Ni-Fe 金属颗粒间的多重反射作用进一步提高对电磁波的衰减能力,纤维间的相互反射也可以进一步加剧电磁波的损耗;

3) 由于Ni、Fe 之间电阻率与磁性的差异,复合织物表面存在大量电-磁界面,由此产生的电-磁耦合作用和极化作用进一步加强了对电磁波的衰减。

总体而言,Ni-Fe/PANI/PET 复合织物展现了低反射与高吸收的电磁屏蔽特点,表明其有望通过吸收损耗来实现真正意义上的消除电磁辐射或减少二次污染。

3 结论

聚苯胺/涤纶织物化学镀Ni-Fe 合金的较佳工艺条件为:先预镀镍40 min,再在Ni2+与Fe2+的质量浓度比为4∶1、总质量浓度为10 g/L 的条件下化学镀Ni-Fe 合金40 min。所得Ni-Fe/PANI/PET 复合织物的电导率最高为103 S/cm,在0.03 ~ 3 000 MHz 波段表现出高吸收低反射的电磁屏蔽性能,力学性能良好,满足军工产品的性能要求。