4-羟基苯甲酸对DSTI 化学机械抛光SiO2/Si3N4 去除选择性的影响

张国林 ,王胜利 , *,王辰伟 ,张月 ,曹钰伟 ,田雨暄 ,孙纪元

1.河北工业大学电子信息工程学院,天津 300130

2.天津市电子材料与器件重点实验室,天津 300130

随着微电子芯片中器件尺寸的缩小,晶体管密度增大,对器件隔离提出了更严格的要求[1-2]。浅沟槽隔离(shallow trench isolation, STI)以突出的隔离性能、平坦的表面形貌、良好的锁定性能,以及几乎没有场侵蚀等优点,成为微电子制造领域主流的隔离结构[3-4]。

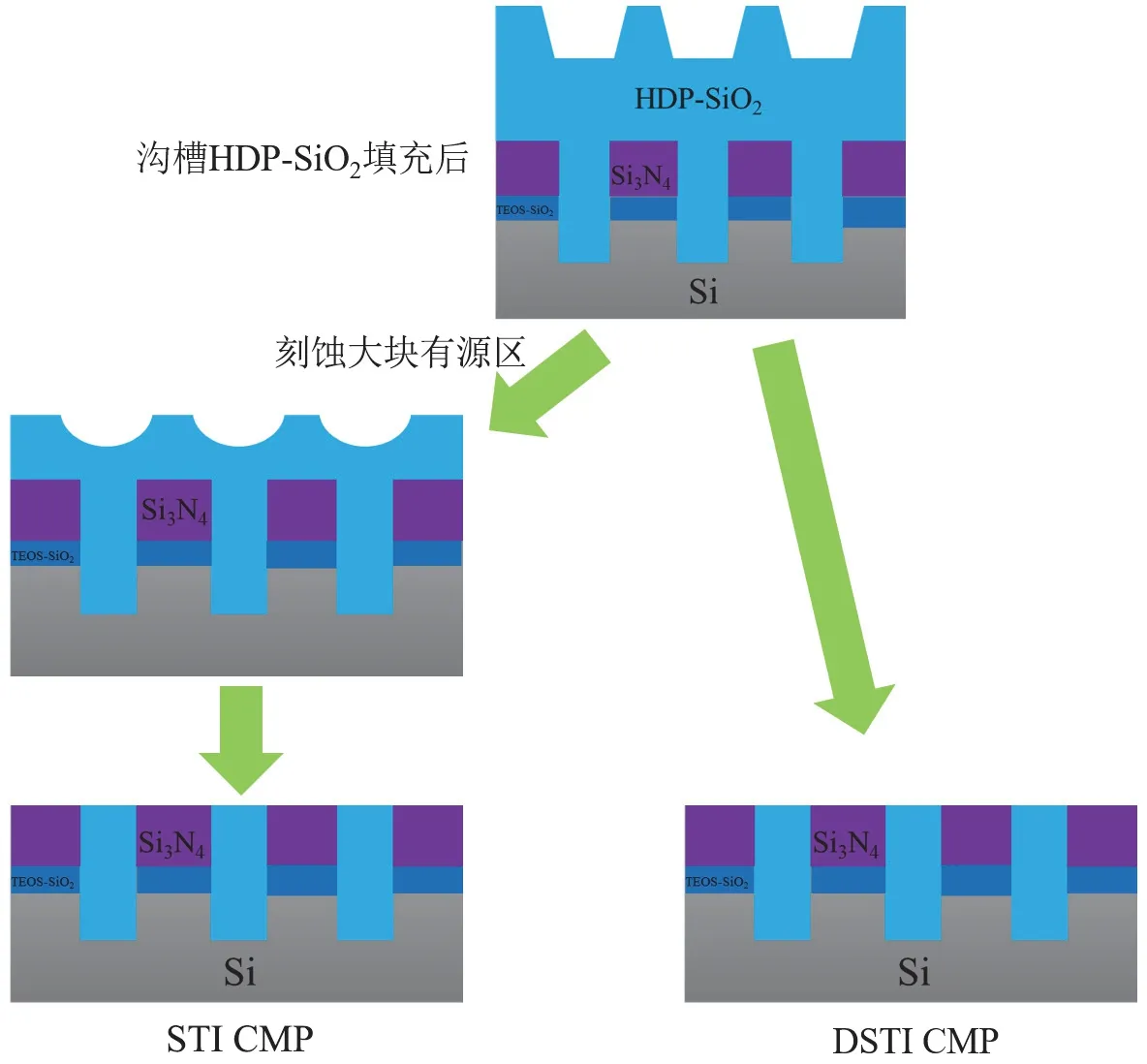

STI 结构形成的大致过程如下:1)先在硅晶片上沉积一层较薄(厚度约为10 nm)的正硅酸乙酯基二氧化硅(TEOS-SiO2),然后沉积一层厚度为35 nm 的Si3N4膜,其中TEOS-SiO2膜能够缓冲Si3N4膜与硅晶片之间的应力,减轻或避免Si3N4膜沉积过程对硅晶片带来的损伤;2)对硅晶片表面进行刻蚀,形成隔离沟槽,再通过高密度等离子体(high density plasma,HDP)技术将SiO2涂覆在硅晶片表面,以便对沟槽进行填充;3)通过化学机械抛光(chemical mechanical polishing, CMP)去除沟槽外硅晶片表面的HDP-SiO2膜,抛光过程终止于Si3N4膜表面;4)用高温磷酸刻蚀去除Si3N4膜,HDP-SiO2因为不被磷酸刻蚀而保留下来,在硅晶片表面形成STI 结构。其中CMP 是目前半导体制造中形成STI 器件的关键工艺,在CMP 过程中要求抛光液对SiO2和Si3N4具有较高的去除选择性,以保证将沟槽外的HDP-SiO2层彻底去除,Si3N4层则被保留下来[5-7]。

如图1 所示,传统STI CMP 工艺需要通过刻蚀将大块有源区去除,操作工序复杂,并且容易导致严重的碟形化现象。此外,传统STI 采用SiO2基研磨液,对SiO2/Si3N4的去除速率选择比(下文用N 表示)较低,直接浅沟槽隔离(DSTI)CMP 则采用CeO2基研磨液,具有较高的SiO2/Si3N4去除速率选择比,并且蝶形化程度较低,不仅能大幅提高产品良率,还省略了反向掩膜光刻和刻蚀步骤,令整个工艺周期缩短,成本降低[8]。因此,在STI 结构制造过程中,DSTI CMP 工艺逐渐受到关注[9-12]。

图1 STI CMP 和DSTI CMP 的工艺流程示意图Figure 1 Schematic diagram showing the process flows of STI CMP and DSTI CMP

针对DSTI CMP 过程中SiO2/Si3N4去除速率选择比,国内外学者做了大量研究。Cho 等人[13]在基于质量分数为1%的CeO2磨料的抛光液(pH = 6.5)中添加不同分子量的聚丙烯酸(PAA),发现随PAA 分子量从5 000增大到15 000,对STI CMP 时的SiO2/Si3N4去除速率选择比由37.5∶1 增大至41.3∶1,但与此同时,抛光液的稳定性变差,表明添加剂的分子量显著影响着STI CMP 的去除选择性。Manivannan 等人[14]研究了在STI CMP过程中DL-天冬氨酸用量对二氧化硅和氮化硅去除选择性的影响,发现对含0.1%(质量分数)CeO2磨料的抛光液而言,当DL-天冬氨酸的质量分数为1%时,在pH 为4 ~ 5 的范围内SiO2/Si3N4去除速率选择比高,约为39∶1。张月等人[15]在研究中发现往碱性CeO2体系抛光液中加非离子表面活性剂聚乙二醇(PEG600)能够有效减少CMP 过程中对Si3N4的去除,当抛光液中PEG600 的质量分数为0.2%时,CMP 过程中对SiO2和Si3N4的去除速率选择比最高为31.04∶1,抛光后SiO2晶圆和Si3N4晶圆的表面粗糙度分别为0.416 nm 和0.387 nm。

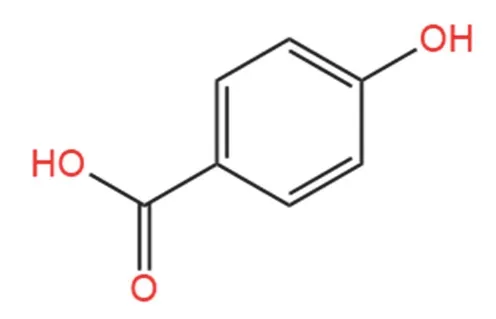

综上所述,虽然大量学者探究了不同添加剂对SiO2/Si3N4去除速率选择比的影响,但是在提高SiO2/Si3N4去除速率选择比方面并没有取得很大的进展。Srinivasan 等人[16]提出带有羧基官能团的物质在STI CMP 过程中可以抑制Si3N4的去除,这类物质能够吸附在Si3N4晶圆表面,抑制Si3N4水解为SiO2,进而降低Si3N4的去除速率。笔者在前期实验中曾经就CeO2体系抛光液中分别添加柠檬酸、甘氨酸、苯甲酸、对苯二甲酸和4-羟基苯甲酸(4-HBA)这5 种带羧基的物质时对SiO2/Si3N4去除速率选择比的影响展开研究,实验结果表明采用4-HBA 时SiO2/Si3N4去除速率选择比最高。如图2 所示,4-HBA 是由一个苯环、羟基和羧基官能团组成的弱酸,微溶于水。本文主要研究了CeO2磨料体系抛光液中添加不同质量分数的4-HBA 时SiO2/Si3N4的去除速率选择比。

图2 4-HBA 的分子式Figure 2 Molecular formula of 4-HBA

1 实验

1.1 材料

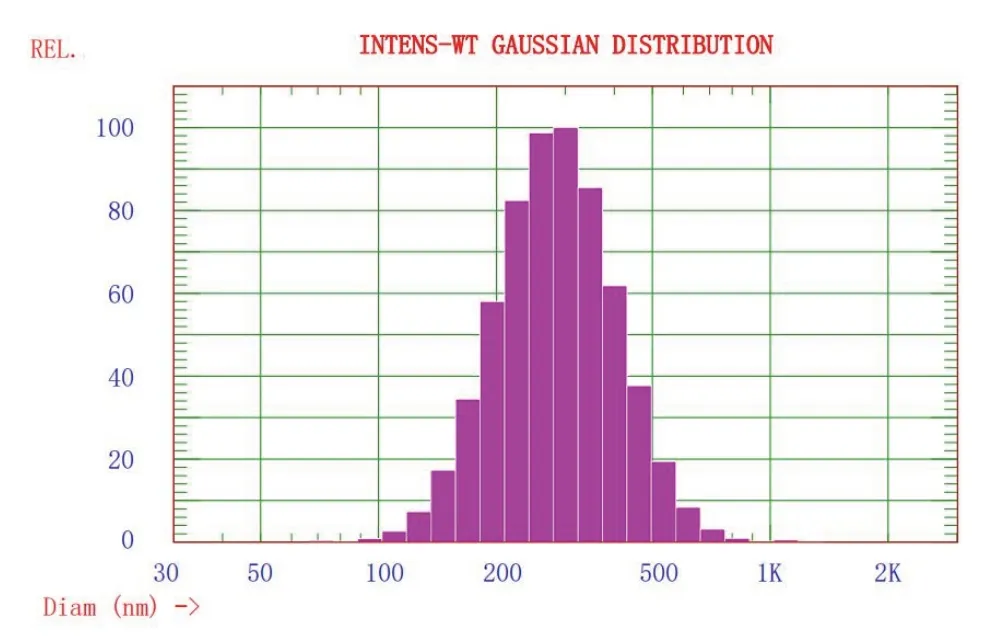

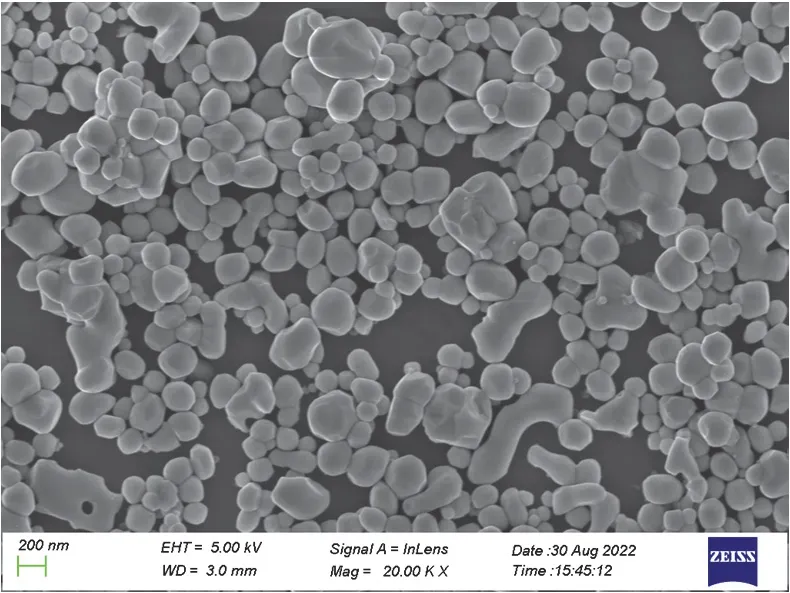

CeO2水溶液购自广西立之新材料有限公司,质量分数为10%。使用美国PSS 公司的Nicomp 380 激光纳米颗粒尺寸分析仪测得CeO2的平均粒径为300 nm(如图3 所示),分散性较好,适合用作化学机械抛光的磨料。在德国蔡司公司的Sigma 500 型场发射扫描电子显微镜(FESEM)中可以观察到CeO2呈现块状结构(如图4 所示)。

图3 氧化铈粒径分布Figure 3 Particle size distribution of ceria

图4 氧化铈的SEM 图像Figure 4 SEM image of ceria

1.2 化学机械抛光实验

采用华海清科公司生产的U300B 型抛光机进行CMP 实验,修整器为6045 C4(韩国SAESOL 公司生产),抛光垫型号为IC1010(购自美国陶氏电子材料公司)。待抛光试样为SiO2镀膜晶圆(厚10 600 Å)和Si3N4镀膜晶圆(厚8 100 Å),直径均为4 in(1 in ≈ 2.54 cm),通过等离子体增强化学气相沉积(PECVD)制备而成。

抛光液由纳米CeO2溶液、抑制剂4-HBA、pH 调节剂(柠檬酸和四乙基氢氧化铵)和去离子水组成。抛光工艺条件为:抛光压力2.0 psi(1 psi ≈ 6.895 kPa),抛头转速87 r/min,抛盘转速93 r/min,抛光液流量300 mL/min,抛光时间1 min。每次抛光实验前对抛光垫修整5 min,以保证实验结果的准确性。抛光完用去离子水冲洗晶圆,并用N2干燥。

1.3 测试与表征

1.3.1 抛光速率

采用美国Filmetrics 公司生产的F50-UV 型介质膜厚测量仪测量抛光前后SiO2薄膜和Si3N4薄膜的厚度。在晶圆中心对称线上共取45 个点进行测量,取平均值。采用式(1)计算去除速率vMR。每组测试重复3 组实验,确保实验结果的准确性。

式中:Δδ 为CMP 实验前后SiO2薄膜或Si3N4薄膜的厚度变化,单位为Å;t 为抛光时间,单位为min。

1.3.2 微观结构

取1 cm × 1 cm 的SiO2晶圆和Si3N4晶圆,分别放入不含与含0.04% 4-HBA 的抛光液(未添加CeO2磨料)中,5 min 后取出,使用由美国赛默飞世尔科技有限公司生产的X 射线光电子能谱仪(XPS)对晶圆表面进行元素分析。

采用美国Agilent 5600 LS 原子力显微镜(AFM)检测抛光后SiO2和Si3N4晶圆的表面粗糙度Sq(三维均方根粗糙度),随机选取3 个区域,扫描范围为10 μm × 10 μm,扫描速率为0.5 nm/s。

2 结果与讨论

2.1 CeO2 磨料质量分数对SiO2/Si3N4 去除速率选择比的影响

氧化铈颗粒表面含有微量的Ce3+(非Ce4+),其存在有助于提高SiO2的去除速率[17-18]。SiO2的PZA(等电点)为2.2[19],在酸性条件下,SiO2表面主要存在Si—O—,见反应式(2)和(3)。CeO2则先发生水合作用生成Ce—OH,再与H+结合生成Ce—OH2+,见反应式(4)和(5)。Si—O—与Ce—OH2+反应生成的Si—O—Ce 键在机械作用下比较容易被去除,从而提高SiO2的去除速率,见反应式(6)。

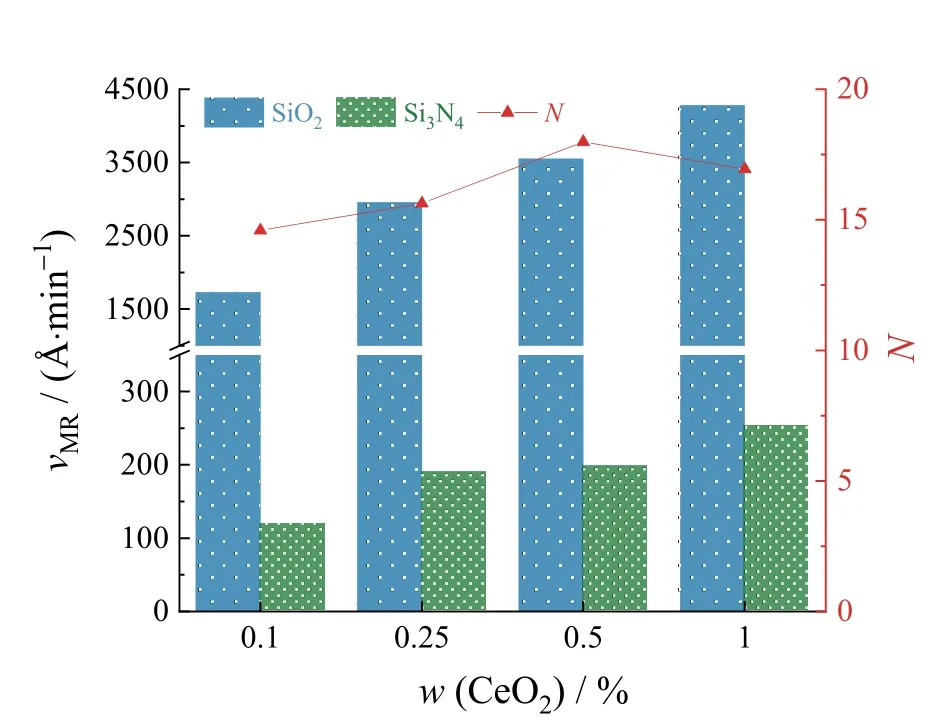

将10%的CeO2原液分别稀释10、20、40 和100 倍,得到CeO2磨料质量分数分别为1.0%、0.5%、0.25%和0.1%的抛光液进行CMP 实验。如图5 所示,随着CeO2磨料质量分数的增大,SiO2与Si3N4的去除速率均增大,SiO2/Si3N4的去除速率选择比则先增大后减小。磨料浓度过高时会增加CeO2颗粒与Si3N4晶圆表面的摩擦,导致Si3N4晶圆的去除速率增大。CeO2的质量分数为0.5%时,SiO2/Si3N4的去除速率选择比达到最大的18∶1,SiO2的去除速率约为3 553 Å/min,Si3N4的去除速率约为197 Å/min,基本符合要求。所以选择CeO2的质量分数为0.5%进行后续研究。

图5 CeO2 质量分数对SiO2、Si3N4 去除速率及二者之比的影响Figure 5 Effect of mass fraction of CeO2 in slurry on removal rates of SiO2 and Si3N4 and their ratio

2.2 4-HBA 质量分数对SiO2/Si3N4 晶圆去除速率选择比的影响

为了抑制CMP 过程中对Si3N4的去除,达到理想的SiO2/Si3N4去除速率选择比,在0.5% CeO2抛光液中加入不同质量分数的4-HBA 后进行CMP。从图6 可知,抛光液中添加0.02% 4-HBA 后,SiO2/Si3N4去除速率选择比约为34∶1,此时SiO2的去除速率约为3 000 Å/min,而Si3N4的去除速率为87 Å/min。继续增大4-HBA的质量分数到0.04%时,SiO2的去除速率降至约2 751 Å/min,Si3N4的去除速率降为32 Å/min。与无4-HBA时相比,Si3N4的去除速率降低了5 倍左右,SiO2/Si3N4去除速率选择比增大至84∶1。继续增大4-HBA 的质量分数到0.08%和0.12%时,SiO2/Si3N4去除速率选择比分别为59∶1 和30∶1。可见抛光液中4-HBA 的质量分数以0.04%为宜。

图6 4-HBA 质量分数对SiO2、Si3N4 去除速率及二者之比的影响Figure 6 Effects of mass fraction of 4-HBA in slurry on removal rates of SiO2 and Si3N4 and their ratio

2.3 pH 对SiO2/Si3N4 晶圆去除速率选择比的影响

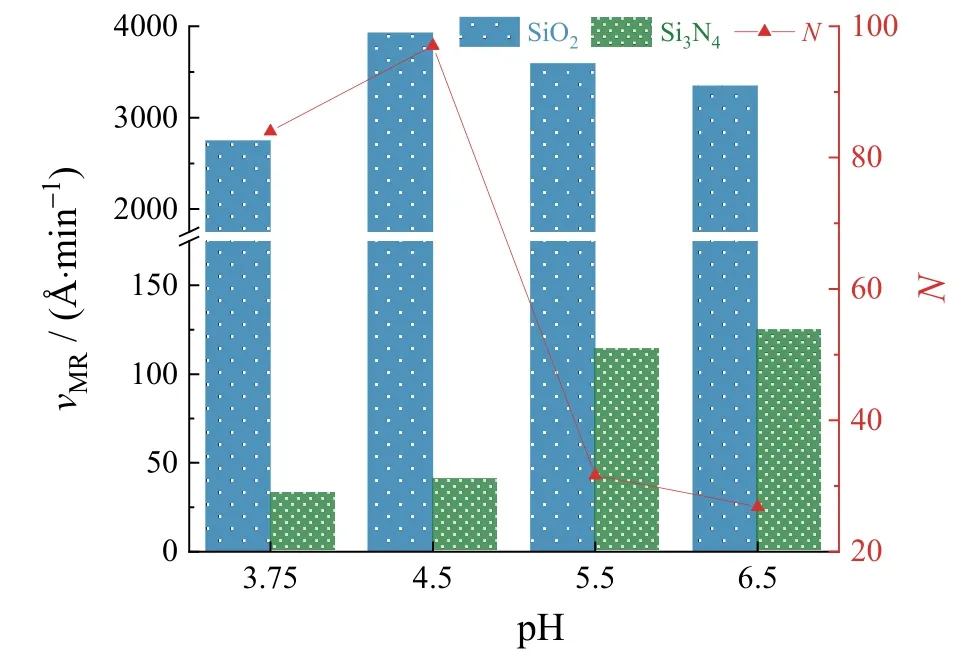

0.5 % CeO2+ 0.04% 4-HBA 抛光液的pH 为3.75,虽然可获得较高的SiO2/Si3N4去除速率选择比,但在Si3N4去除速率降低的同时SiO2的去除速率也降低。原因是4-HBA 上羧酸官能团电离出的H+抑制了SiO2表面Si—O-的生成,导致SiO2的去除速率下降。为了提高SiO2的去除速率,进一步采用四乙基氢氧化铵来调节抛光液的pH。从图7 可知,抛光液pH 从3.75 升至4.5 时,SiO2的去除速率约为3 930 Å/min,而Si3N4的去除速率为40 Å/min,SiO2/Si3N4去除速率选择比增大到97∶1。继续增大pH 到5.5、6.5 时,SiO2/Si3N4去除速率选择比反而减小。4-HBA 在常温下的酸度系数为4.5 ~ 4.6[3],抛光液pH 高于4-HBA 的酸度系数时其解离会被破坏。因此,抛光液的较优pH 为4.5。

图7 pH 对SiO2、Si3N4 去除速率及二者之比的影响Figure 7 Effect of the pH of slurry on removal rates of SiO2 and Si3N4 and their ratio

2.4 4-HBA 在SiO2/Si3N4 晶圆表面的吸附

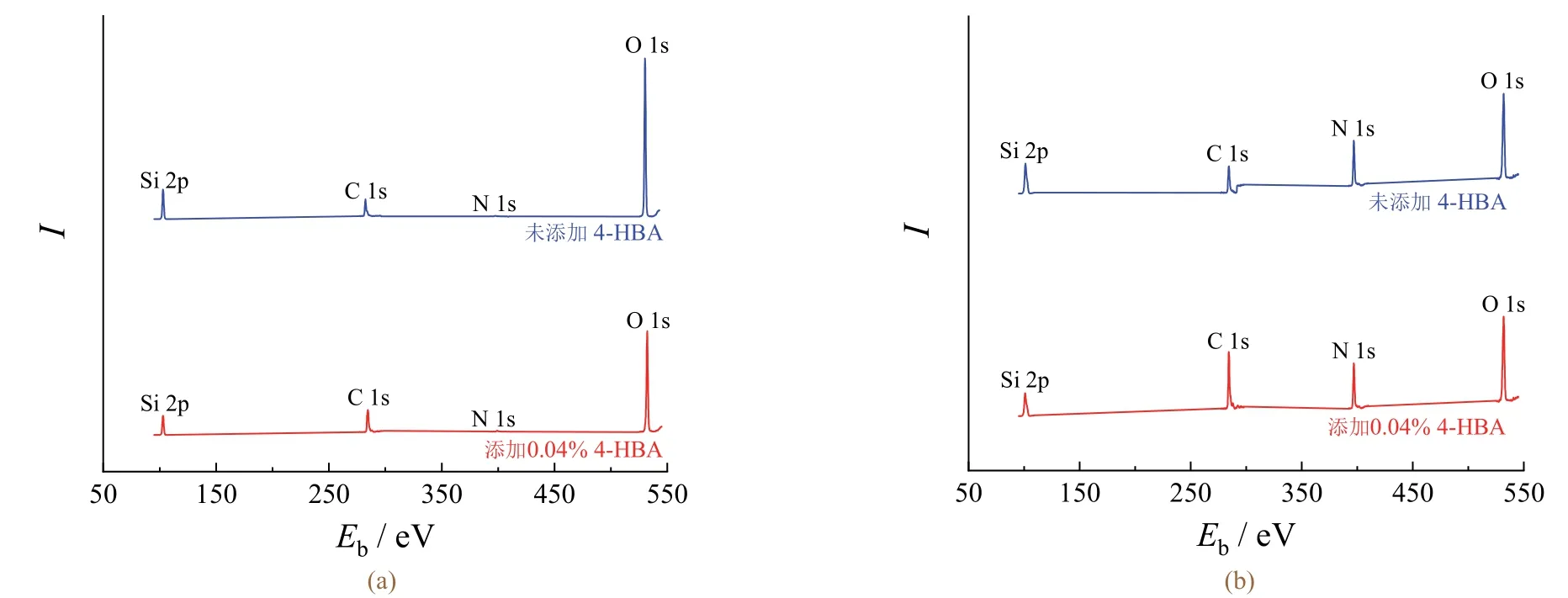

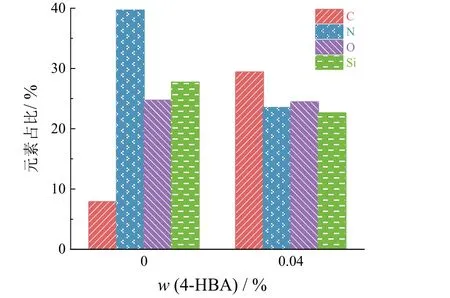

根据上文研究可知,在抛光液中添加0.04% 4-HBA 后,Si3N4晶圆的去除速率约降低了5 倍,而SiO2晶圆的去除速率只是小幅降低。因此推测4-HBA 在Si3N4晶圆表面的吸附作用较强。将1 cm × 1 cm 的SiO2和Si3N4晶圆分别浸泡于未加和添加0.04% 4-HBA 的抛光液中5 min,再进行XPS 分析。从图8 可知,SiO2晶圆在两种抛光液中浸泡后XPS 谱图显示的元素组成和各自的峰强都相近,无明显不同,说明4-HBA 并未吸附在SiO2晶圆表面。对于Si3N4晶圆而言,与在不含4-HBA 的抛光液中浸泡时相比,在含4-HBA 的抛光液中浸泡后表面的C1s 峰(284.53 eV)明显增强,N1s 峰(395.4 eV)和Si2p 峰(100.58 eV)略降,O1s 峰(531.04 eV)略升。从图9 中Si3N4表面的元素占比来看,C 元素由无4-HBA 时的7.9%增加到有4-HBA 时的29.4%,N 元素则由39.67%降到23.52%,O 元素和Si 元素的占比大致相近。这说明Si3N4晶圆表面确实吸附了4-HBA。

图8 SiO2 晶圆(a)和Si3N4 晶圆(b)在未加和添加0.04%的4-HBA 抛光液中浸泡5 min 后的XPS 谱图Figure 8 XPS spectra for SiO2 wafer (a) and Si3N4 wafer (b) after being immersed in slurry without and with 0.04% of 4-HBA for 5 min

图9 在未加和添加4-HBA 的抛光液中浸泡5 min 后Si3N4 晶圆表面不同元素的占比Figure 9 Proportions of different elements on surface of Si3N4 wafer after being immersed in slurry without and with 0.04% of 4-HBA for 5 min

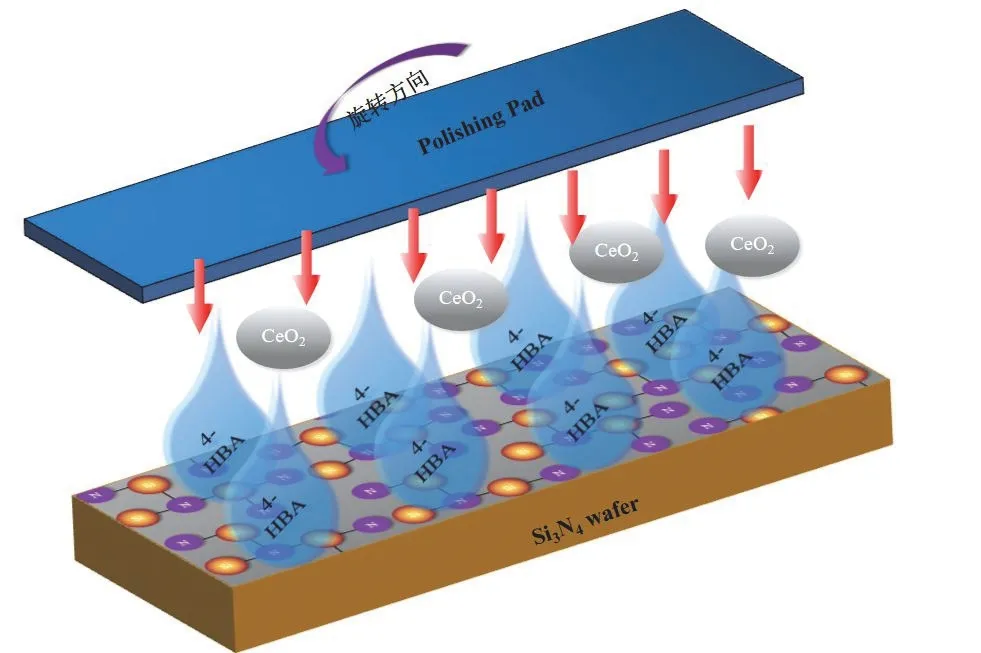

Si3N4暴露在水或空气中时很容易被氧化而生成SiO2[20],相关氧化还原反应见式(7)和式(8)。因此Si3N4膜在CMP 过程中并不是直接被去除,而是先转化为SiO2,水解后在机械研磨作用下被去除[21]。本工艺在CeO2磨料中添加4-HBA,4-HBA 所含羧酸基团上的氧原子能够与Si3N4表面的硅醇基形成双齿结构[5],吸附在Si3N4表面形成保护膜,阻止Si3N4与O2和H2O 之间的氧化反应,减少Si3N4晶圆表面SiO2的生成,进而抑制Si3N4的去除。图10 是该工艺中Si3N4晶圆的抛光机制示意图。

图10 Si3N4 晶圆抛光示意图Figure 10 Sketch of chemical mechanical polishing of Si3N4 wafer

2.5 4-HBA 对SiO2/Si3N4 晶圆表面粗糙度的影响

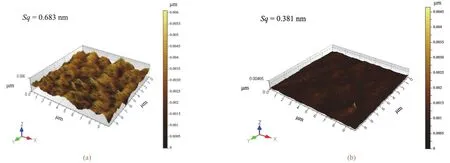

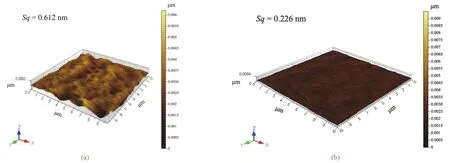

图11 和图12 分别是采用未加与添加0.04% 4-HBA 的0.5% CeO2抛光液(pH = 4.5)CMP 后SiO2晶圆和Si3N4晶圆的AFM 图像。从中可见,抛光液中未加4-HBA 时,SiO2晶圆和Si3N4晶圆CMP 后的表面粗糙度Sq 分别为0.683 nm 和0.381 nm。抛光液中添加0.04% 4-HBA 时,SiO2晶圆和Si3N4晶圆CMP 后的Sq 分别降至0.612 nm 和0.226 nm。这说明抛光液中添加0.04% 4-HBA 不仅提高了SiO2/Si3N4的去除速率选择比,还获得表面品质更好的晶圆。

图11 未加4-HBA 时SiO2 晶圆(a)和Si3N4 晶圆(b)在抛光后的AFM 图像Figure 11 AFM images of SiO2 wafer (a) and Si3N4 wafer (b) after being chemically mechanically polished in a slurry without 4-HBA

图12 添加0.04% 4-HBA 时SiO2 晶圆(a)和Si3N4 晶圆(b)在抛光后的AFM 图像Figure 12 AFM images of SiO2 wafer (a) and Si3N4 wafer (b) after being chemically mechanically polished in a slurry with 0.04% of 4-HBA

3 结论

在以0.5% CeO2为磨料的抛光液中添加4-HBA 不仅能够提高SiO2/Si3N4去除速率选择比,还能使晶圆在CMP 后的表面品质提高。较优的抛光液组成为:CeO20.5% (质量分数,后同),4-HBA 0.04%,pH = 4.5(用柠檬酸和四乙基氢氧化铵调节)。采用较优抛光液时,SiO2/Si3N4的去除速率选择比达到97∶1,CMP 后SiO2晶圆和Si3N4晶圆的表面粗糙度Sq 分别为0.612 nm 和0.226 nm。