热镀锌板表面轮廓参数对电泳漆膜耐石击腐蚀性能的影响

姚士聪 *,郝玉林 ,林兴明,刘李斌 ,黎敏 ,龙袁

1.首钢集团有限公司技术研究院,北京 100043

2.绿色可循环钢铁流程北京市重点实验室,北京 100043

3.北京首钢股份有限公司,北京 100041

热镀锌板因其良好的耐蚀性、成型性、焊接性和粘接性,被广泛应用于航空、船舶、容器、电力、家电、汽车等行业[1-4]。为了满足整车防腐的要求,汽车工业中镀锌钢板一般与涂料配合使用[5-6]。汽车涂层主要包括磷化电泳层和面漆层,磷化膜的主要功能是防腐蚀和提高电泳漆膜附着力,电泳漆膜的主要作用是防腐蚀,面漆的主要作用是抗老化及装饰。汽车在行驶过程中难免要受到路面上石子的撞击,撞击的速度与汽车行驶速度大致相同,可达40 ~ 140 km/h。据报道,一粒10 g 的碎石在与相对速度为80 km/h 的车身撞击时,其冲击力是自重的100 倍,足以击穿30 μm 厚的涂层[7-8]。一方面,漆膜被破坏会严重影响汽车的外观;另一方面,漆膜被石击破坏后,会造成水、盐、腐蚀性气体等的渗透腐蚀加快[9]。因此,提高汽车板耐石击腐蚀性能是提高汽车整车防腐的关键。本文主要研究镀锌钢板表面轮廓参数对其电泳漆膜耐石击腐蚀性能的影响。

1 试验

1.1 材料预处理

选取某钢厂生产的3 个不同批次的DX56D+Z 热镀锌板,分别编号为S1、S2 和S3,均为双面镀锌(单面镀锌量为50 g/m2),尺寸为200 mm × 100 mm × 0.8 mm。3 个样品的脱脂、表调、磷化前处理及电泳工艺相同。表调液和磷化前处理液由凯密特尔提供,主要参数为:表调液pH 8.2,磷化液总酸度22.0 点,游离酸度1.20 点,促进剂5.0 点;电泳液由关西涂料提供。

1.2 石击-循环腐蚀-石击试验

采用德国ERICHSEN 石击仪,参考德国标准DIN EN ISO 20567-1:2007-04 Paints and Varnishes — Determination of Stone-chip Resistance of Coatings — Part 1: Multi-impact Testing 对电泳板进行石击试验:使用500 g、大小为4 ~ 5 mm 的硬质铸铁颗粒,以2 bar(即200 kPa)的压力喷射漆膜表面10 s 完成一次石击,然后按德国大众PV1210 标准进行循环腐蚀试验,以4 h 中性盐雾试验 + 4 h 标准气候试验 + 16 h 湿热试验为1 个循环,共进行30 个循环,接着进行第二次石击试验。对2 次石击后的电泳漆膜剥离面积进行评级,等级越小,表示漆膜的抗石击腐蚀性能越好。

1.3 性能测试

1.3.1 镀层性能

采用日立SN3400 扫描电镜(SEM)和奥林巴斯OLS-3100 激光共聚焦显微镜(LSCM)分析样品表面微观形貌,并用扫描电镜附带的能谱仪(EDS)分析镀层的元素组成。采用霍梅尔T-8000C 表面轮廓仪测定材料的Ra(表面轮廓算术平均偏差)和RPc(表面峰值密度),每种样品测5 个点,取平均值。

按照GB/T 1839-2008《钢产品镀锌层质量试验方法》,采用溶解法测定冷轧镀锌板表面锌层单位面积的质量,每种样品测3 个平行试样,取平均值。

1.3.2 磷化膜性能

按照GB/T 6807-2001《钢铁工件涂装前磷化处理技术条件》,采用溶解法测定磷化膜单位面积的质量,每种样品测3 个平行试样,取平均值。使用5% NaOH 溶液浸泡磷化试样5 min,通过计算磷化膜的质量损失率评价其耐碱性。

1.3.3 电泳漆膜性能

采用易高磁性膜厚仪测量电泳漆膜的厚度,每种样品测10 个点,取平均值。

按GB/T 9753-2007《色漆和清漆 杯突实验》检测电泳漆膜的附着力,具体操作为:将直径20 mm 的半球形冲头以0.1 ~ 0.3 mm/s 的速率推向试板,直至漆膜破裂。冲头移动的距离越大,说明电泳漆膜的附着力越好。

影响城市轨道交通车站客流的因素较多,主要有沿线用地开发情况和交通衔接水平。本文根据数据可获得性,挑选以下5个评价指标对车站选址情况进行评价,形成雷达图的5个指标轴。

2 不同样品的性能分析

2.1 热镀锌板的表面轮廓参数

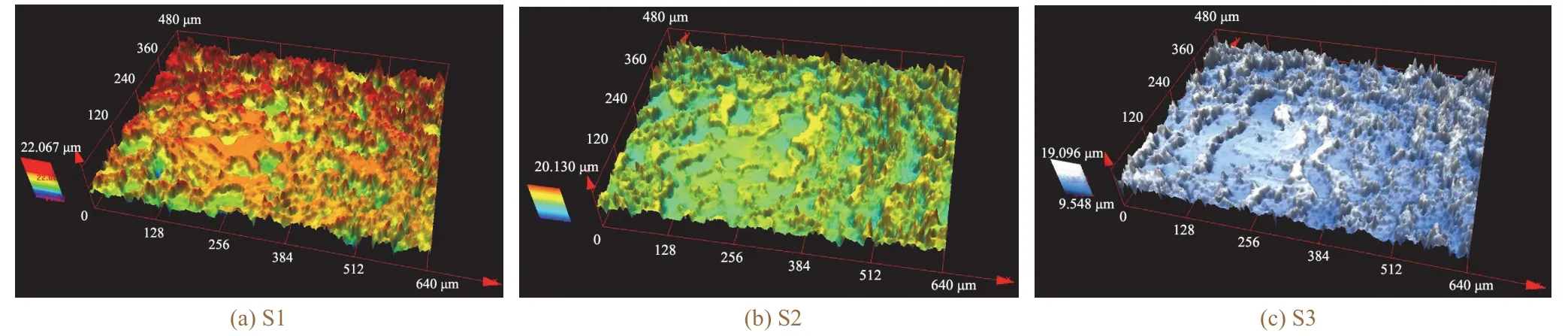

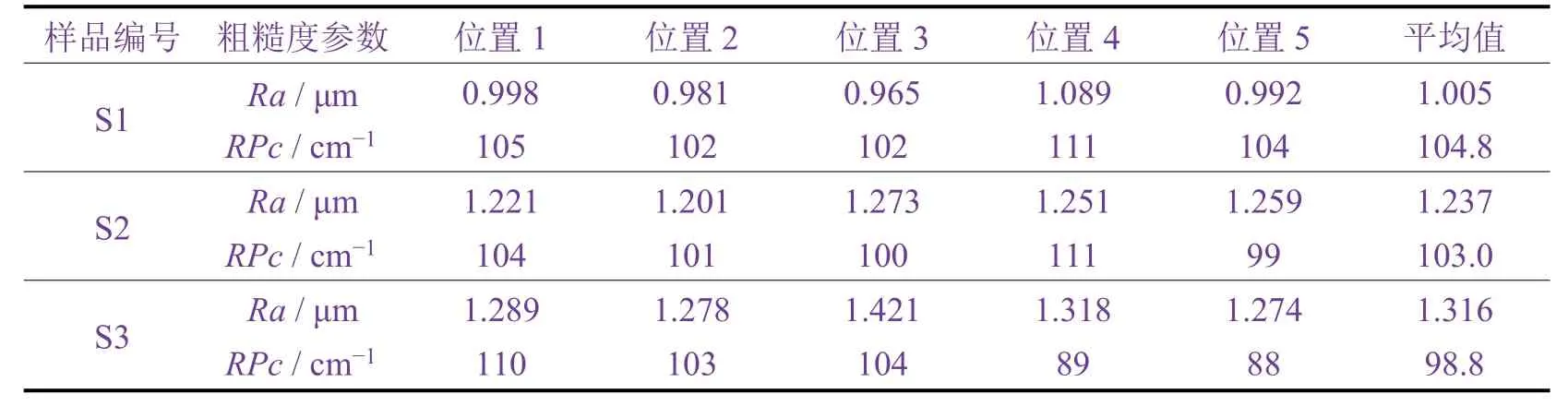

从表1 可知,3 种热镀锌板的Ra 区别明显,S1 的Ra 最小,S3 的Ra 最大。3 种热镀锌板的RPc 则为S1 >S2 > S3,即S1 表面轮廓峰谷最多,S2 次之,S3 最少,与图1 的三维表面形貌对应。

图1 不同样品表面镀锌层的三维表面形貌Figure 1 Three-dimensional surface morphologies of zinc coatings on different samples

表1 不同样品的表面轮廓参数Table 1 Surface profile parameters of different samples

2.2 锌层的微观结构

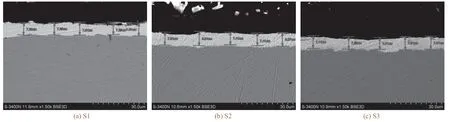

从图2 可以看出,3 种样品的镀层厚度均为7 ~ 8 μm,并且都分布均匀。

图2 不同样品表面镀锌层的截面形貌Figure 2 Cross-sectional morphologies of zinc coatings on different samples

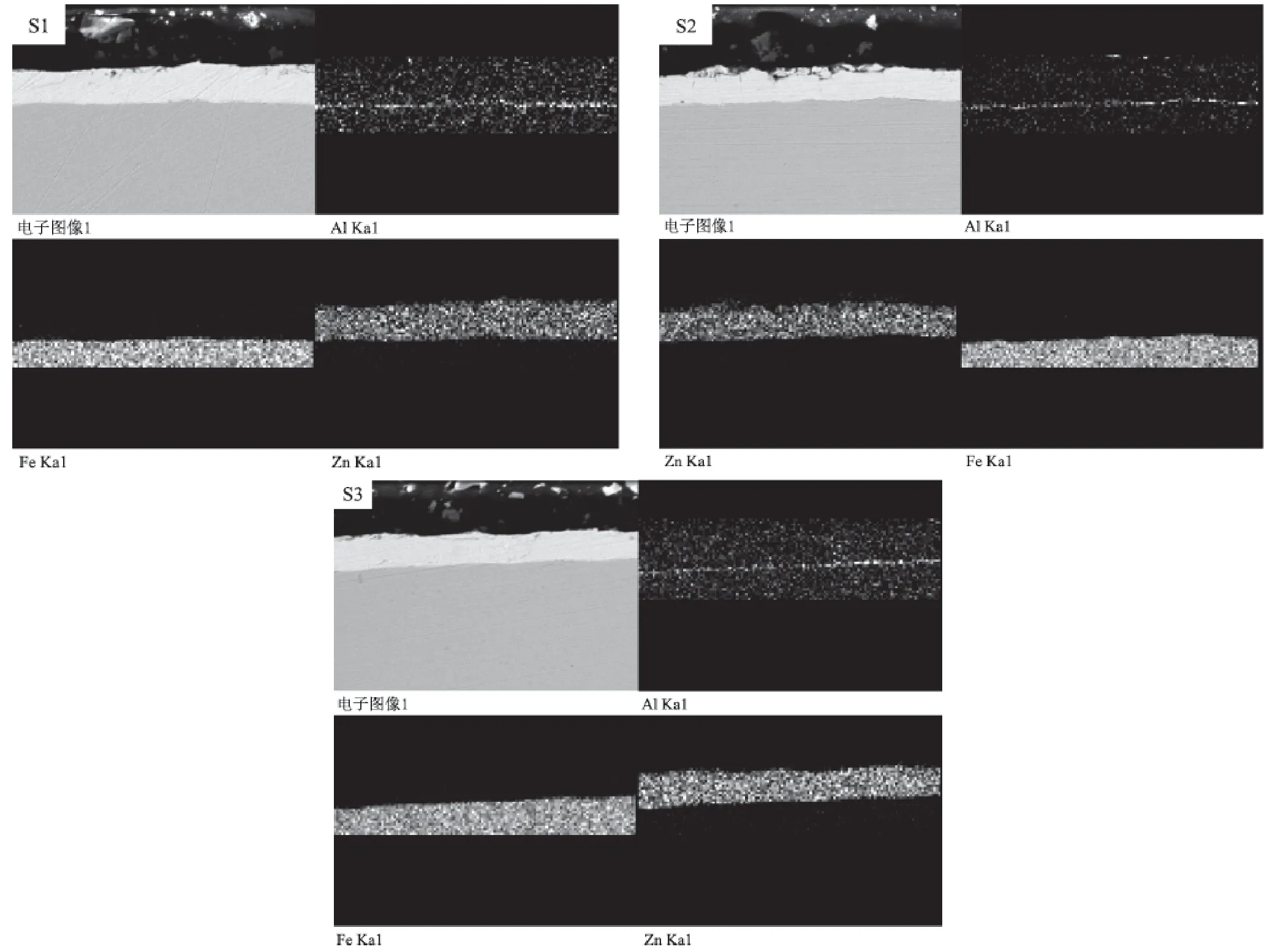

对3 种热镀锌板的截面进行EDS 面扫分析,结果见图3。可以看出3 种样品的Zn 元素和Fe 元素分界明显,并且Zn 层与Fe 基体之间均有一层均匀的Al 元素层,推测此处可能为Fe2Al5抑制层。

图3 不同样品的截面EDS 面扫图Figure 3 Cross-sectional element maps of different samples by EDS

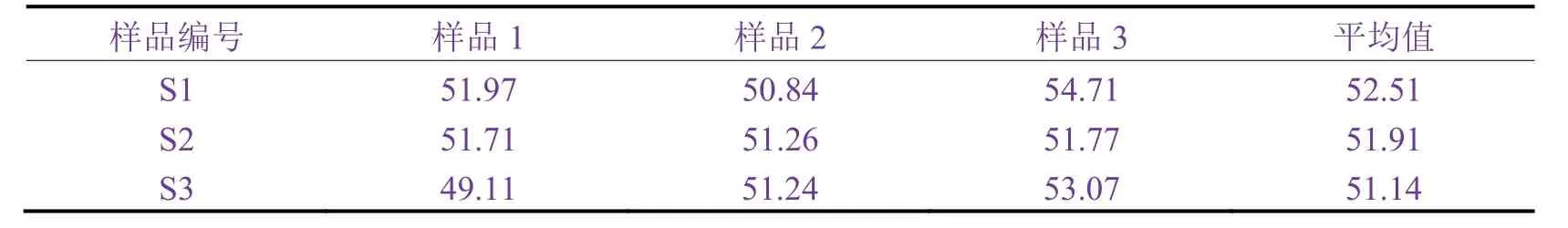

使用溶解法测定3 种热镀锌板表面锌层的单位面积质量。从表2 可以看出,每种平行试样之间的单位面积锌层质量相差不大,说明它们的锌层厚度均匀性都较好。另外,3 种样品单位面积锌层质量的平均值相差不多,说明三者的锌层厚度相近。可见溶解法与截面形貌的锌层厚度分析结果一致。

表2 不同样品单位面积的锌层质量Table 2 Mass of zinc coating per square meter for different samples(单位:g/m2)

2.3 磷化膜的微观结构和耐碱性

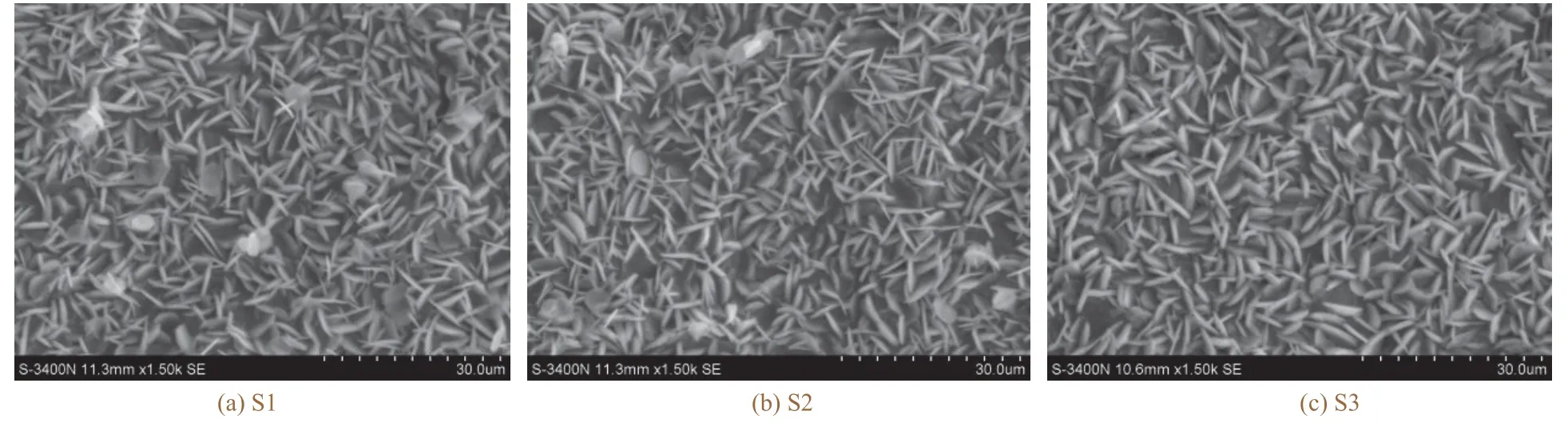

从图4 可以看出3 种热镀锌板的磷化膜表面形貌相近,均由大量针状晶粒组成,晶粒大小为5 ~ 7 μm;覆盖率都为100%,不存在未磷化区域。

图4 不同样品磷化后的表面形貌Figure 4 Surface morphologies of different samples after phosphating

从表3 可以看出,3 种样品的磷化膜单位面积质量相近,都在3.3 ~ 3.4 g/m2范围内。

表3 不同样品单位面积的磷化膜质量Table 3 Mass of phosphating film per square meter for different samples(单位:g/m2)

使用5% NaOH 水溶液浸泡3 种磷化试样5 min,计算磷化膜的质量损失率。由表4 可知,3 种磷化试样的质量损失率相近,说明三者的磷化膜耐碱腐蚀性能接近。

表4 磷化膜的质量损失率Table 4 Mass loss rate of phosphating film for different samples

2.4 电泳漆膜的附着力

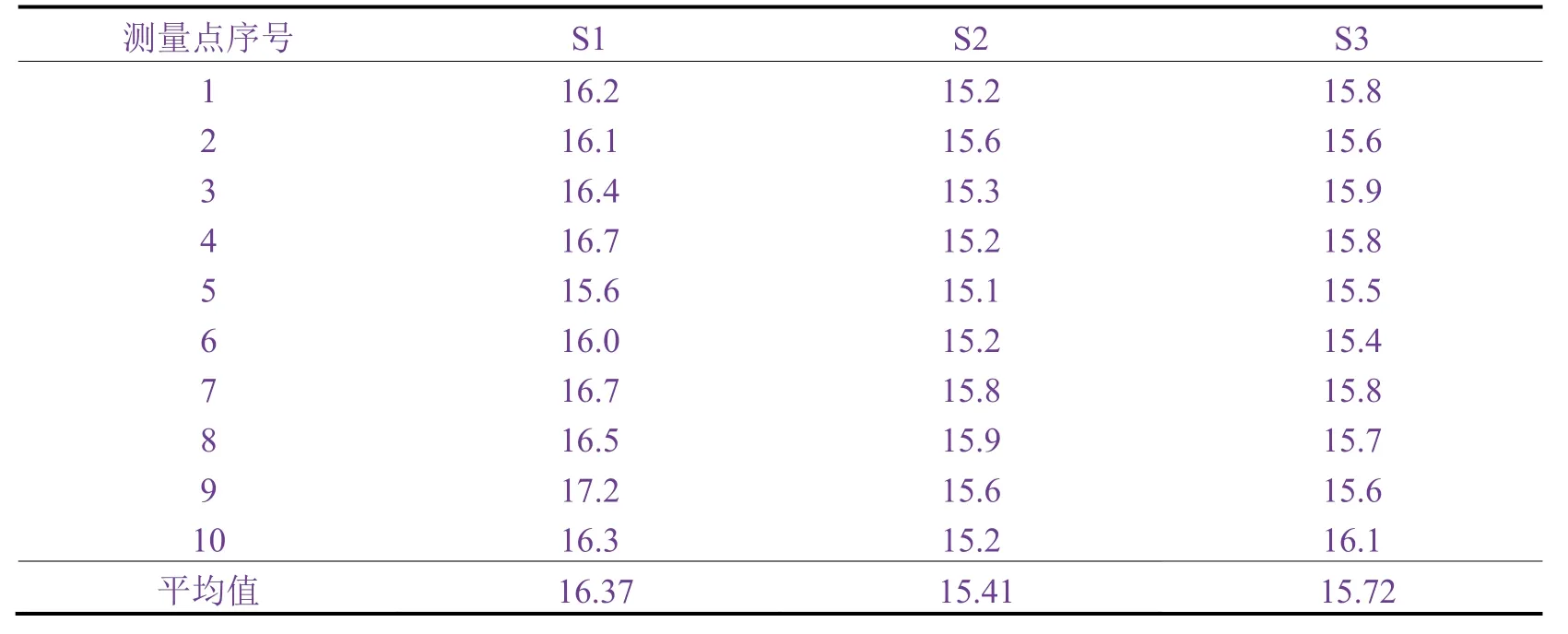

由表5 可知,3 种样品的电泳漆膜厚度相差不大,都在15 ~ 16 μm 范围内,且每种样品不同位置的电泳漆膜厚度相近,说明电泳漆膜厚度均匀性好。

表5 不同样品的电泳漆膜厚度Table 5 Thickness of electrocoating films on different samples(单位:μm)

图5 不同样品的杯突试验结果Figure 5 Cupping test results of different samples

3 不同样品的石击-循环腐蚀-石击试验结果

图6 为3 种样品经石击-循环腐蚀-石击试验后的照片,可以看出:S1 的漆膜剥离面积最小,为2-2.5 级;S2 的漆膜剥离面积略大于S1,评级为2.5-3 级;S3 漆膜剥离面积最大,评级为3-3.5 级。

图6 不同样品经过二次石击后漆膜的剥离面积Figure 6 Area of peeled electrocoating film after the second stone-chip impact test

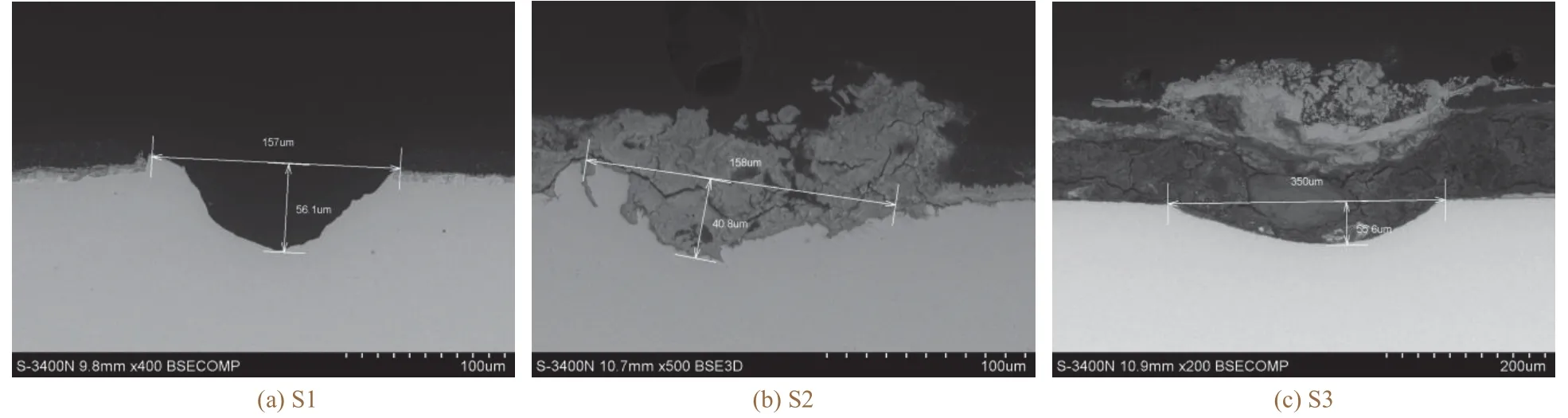

从图7 可以看出3 种样品的石击坑形貌有差异。石子是不规则形状的物体,与漆膜接触面的形状不同,石击坑的形貌也就有所不同。另外,3 种样品石击处的漆膜和镀锌层都已完全被击穿,在基材上留下不同大小的石击痕迹。

图7 不同样品石击点的截面形貌Figure 7 Cross-sectional morphologies at the stone-chip impacted positions of different samples

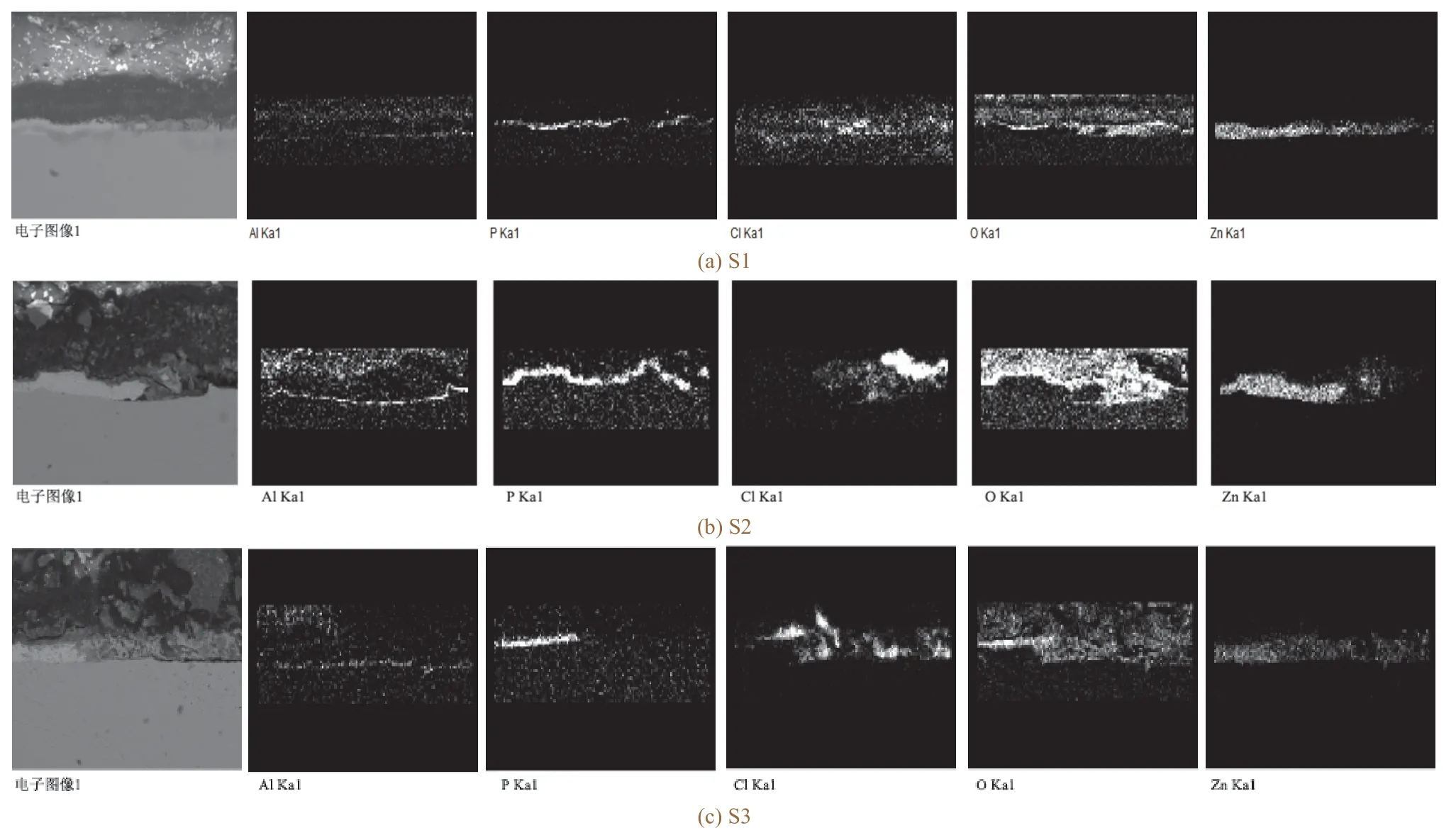

图8 为石击处腐蚀尖端位置截面的EDS 面扫结果。可以看出3 种样品漆膜的腐蚀特征基本相同。在石击腐蚀部位,P 元素(来自磷化膜)和Zn 元素(来自锌层)的信号都不明显,距离石击腐蚀处越远,P 元素和Zn元素的信号越明显;Cl 和O 元素(来自腐蚀环境)沿石击腐蚀处整个截面扩散,在腐蚀尖端更易聚集于镀层和漆膜的界面。由此可见,3 种样品腐蚀区域均呈现如下特点:

图8 不同样品石击腐蚀尖端的截面EDS 面扫图Figure 8 Cross-sectional element maps at the stone-chip corrosion position of different samples by EDS

1) 镀层和漆膜腐蚀剥离区存在大量Cl 元素,表明腐蚀产物中含有Cl;

2) 抑制层所含Al 元素依然存在,表明镀层先于抑制层被腐蚀;

3) 漆膜与镀层的界面,即磷化膜处为腐蚀扩展的通道。

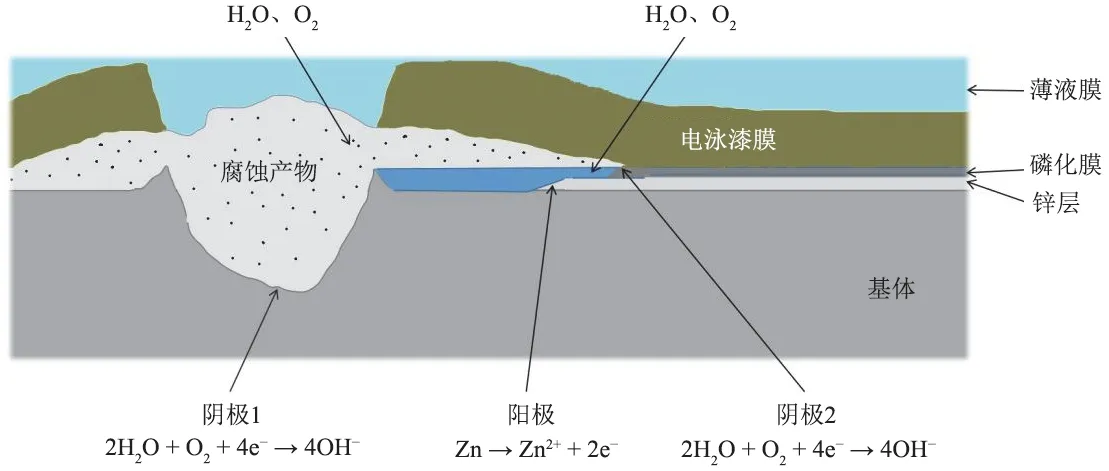

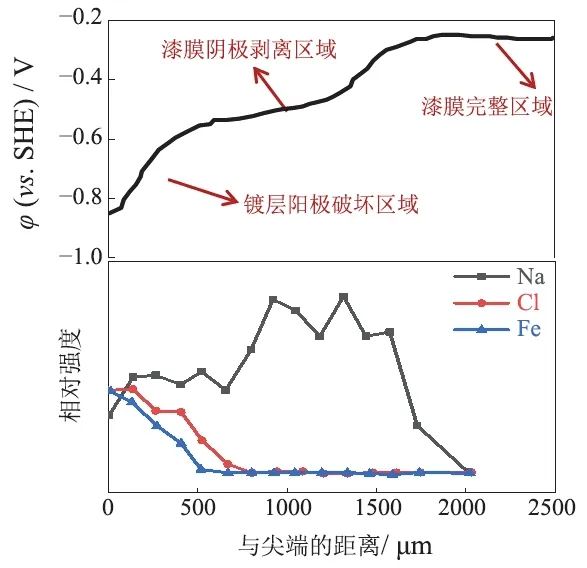

根据Shastry[10]的研究,如图9 所示,电泳板被石击破坏后在盐雾试验时,石击破坏处会有一层薄液膜,该膜覆盖在漆膜和裸露的基材之上,由于Zn 的电位比Fe 负,在腐蚀过程中Zn 镀层充当阳极而溶解,铁基体则作为阴极发生氧还原反应(2H2O + O2+ 4e-→ 4OH-)。另外根据Fürbeth[11]的研究可知,与漆膜缺陷处距离越远,电位越正,如图10 所示。腐蚀尖端相对于镀层处具有更正的电位,在腐蚀过程中充当阴极而发生氧还原反应,生成OH-离子,使腐蚀尖端碱性较强,引起磷化膜溶解,界面失效,腐蚀产物沿着磷化膜溶解之处向周围扩散,最终导致漆膜发生分层。由此可见,电泳漆膜缺陷处的腐蚀剥离由两个因素决定,即阳极溶解和阴极附近局部碱化。另外,腐蚀处羟基氯化锌等腐蚀产物会发生膨胀,使得腐蚀尖端的漆膜受到倾向于剥离的机械应力[12]。因此,要想抑制石击处的腐蚀扩展,应同时考虑阳极腐蚀速率、阴极处磷化膜耐碱性及电泳漆膜附着力。由上文的分析结果可知,S1、S2 和S3 的镀层厚度及磷化膜耐碱性和厚度均相当,因此它们的阳极溶解速率及阴极处磷化膜的耐碱腐蚀能力相当,S1 样品的耐石击腐蚀性能最好的原因可以归结如下:S1 样品表面的峰谷较多,加大了漆膜与镀层之间的机械锁扣作用,漆膜的附着力也就更强,有利于抑制阴极氧还原反应,并减缓漆膜的剥离。镀层表面轮廓峰谷数量是影响漆膜扩蚀的重要参数。

图9 镀锌板电泳漆膜破损处腐蚀过程的示意图[10]Figure 9 Schematic diagram showing the corrosion process of electrocoating film on hot-dip zinc-coated steel sheet [10]

图10 距缺陷不同位置的电位及元素分布情况[11]Figure 10 Potential and element distribution at different locations from defects [11]

4 结语

在满足主机厂要求的情况下,应尽量控制好镀层的表面轮廓参数Ra 和RPc,以便在镀层表面形成大量微观“凹凸”结构,加大漆膜与镀层之间的机械锁扣作用,增强电泳漆膜的附着力,有助于提高其耐蚀性。