磷青铜合金接插件连续电镀薄金工艺优化

杨希明*,李晓明,龚俊锋,叶繁,龙磊,杨希军,邓南方,邓绍雄

富士康科技集团富顶精密组件(深圳)有限公司,广东 深圳 518110

随着计机算类、通信类和消费类电子产品的迅速发展,其重要配套零部件的电子接插件产业取得了长足的发展。电子接插件是一种具有电气连接特性的机构元件,主要功能是令零件与零件、端子与端子、系统与系统之间实现电信号的连接与传递,是3C 电子产品不可或缺的重要零部件之一,已成为电子信息领域的重要支柱产业,正向着短小轻薄、多功能化、高可靠度及集成化方向发展。电子接插件在电接触时应具有稳定的电气性能,因此接插件多采用铜合金作为基材,并通过电镀使其具有一定的耐腐蚀及耐摩擦性能。金具有优良的导电性、耐蚀性、耐磨性、可焊性和化学稳定性,是理想的接触镀层材料,被广泛应用于电子元器件产业[1-3]。

电子接插件的常用电镀工艺为镀打底镍后再镀金。金是其成本要素之一,厚金层占电镀总成本的50% ~70%。国际金价的持续上涨使电子接插件产业制造的成本面临着巨大的挑战,造成利润空间持续缩小。业界对于电子接插件镀金层通过硝酸腐蚀测试的膜厚要求为0.76 ~ 1.27 µm。全球知名电子制造商(如联想、苹果、惠普、IBM 等)纷纷出台关于金层厚度的新标准,要求将部分选择性镀厚金变更为镀薄金,以降低成本。但仍要求电镀企业通过工艺优化及技术革新确保薄金镀层厚度达到0.38 ~ 0.46 µm。这就要求企业在生产实践中引进新工艺,并通过不断的实验研究对相关工艺进行持续探索和改进,最终获得满足客户要求的选择性连续镀薄金工艺。目前有关这方面的研究报道不多。本文通过正交试验对磷青铜合金电子接插件连续选择性电镀薄金的工艺参数进行优化,不仅满足了客户对薄金层耐蚀性的要求,而且提高了良品率和生产效率,同时通过降低镀金层厚度,显著提高了电镀企业的经济效益。

1 实验

1.1 材料和设备

磷青铜端子:直径25 mm、长50 mm,作为待镀基材;铂钛阳极:尺寸与镀槽匹配;聚丙烯试验子槽:长1 500 mm、宽300 mm、高400 mm。

0~100V/0~1000mA 直流整流器:华浩森品牌;F40-EXR 膜厚仪:德国Fisher;HLTRA 702A 阻抗测试仪:Chroma;Clarus®气相质谱联用仪(GC-MS):PerkinElmer;TMJ 9701 盐水喷雾试验机:台湾铁木真;BX51M金相显微镜:美国Olympus;VM-500A 显微镜:Sinowon;F40-EXR 膜厚仪:美国Filmetrics;T-MACINE 精密烤箱(最高温度为250 °C):ESPEC;2.5 L 玻璃干燥器、超声波清洗机、样品托盘(铁氟龙等抗腐蚀材质,托盘孔洞面积超过30%,以确保硝酸蒸汽通过托盘与测试端子样品充分接触)等。

1.2 试剂

TL-CE-35 电解脱脂剂、MEOX 微蚀剂、TL-2003 封孔剂:三青表面处理公司;MetGold(HS)开缸浓缩液、MetGold(HS)钴开缸光亮剂、MetGold(HS)开缸添加剂、MetGold(HS)开缸盐、MetGold2010C(HS)补充钴光亮剂、MetGold2010C 补充有机添加剂:苏州美泰乐公司;氰化亚金钾:富骏深圳公司;RamTech Nicka NHL56 LE 填平剂、RamTech Nicka NHL56 BR 光亮剂、RamTech Nicka WA311 润湿剂、RamTech Nicka BR311 光亮剂、RamTech Nicka 1225SA 添加剂、RamTech Nicka 1225BR 光亮剂、RamTech Nicka 1225R2 添加剂:永保科技公司;电镀级氰化亚金钾、氨基磺酸镍、氯化镍、硼酸,分析纯浓硝酸[(70 ± 1)%]、异丙醇、无水乙醇,以及工业级硫酸:市售。

1.3 工艺流程

放料→超声波化学除油→阳极电解除油→阴极电化学浸蚀→微蚀→电镀填平镍→电镀半光亮镍→电镀高磷镍合金→高速预镀金→高速电镀金→后保护处理→烘干→收料→检验与包装入库。

各工序的基础工艺条件如下:

1) 超声波化学除油:脱脂剂65 g/L,温度60 ℃,时间3 min。

2) 阳极电解除油:脱脂剂100 g/L,温度80 ℃,阳极电流密度15 A/dm2,时间10 s。

3) 阴极电化学浸蚀:硫酸20%(质量分数),常温,阴极电流密度3 A/dm2,时间3 s。

4) 微蚀:MEOX 微蚀剂100 g/L,硫酸的体积分数4%,Cu2+12g/L,常温,时间5 s。

5) 电镀填平镍:总Ni2+100 g/L,NiCl2·6H2O 30 g/L,H3BO335 g/L,RamTech Nicka NHL56 LE 填平剂5 mL/L,RamTech Nicka NHL56 BR 光亮剂15 mL/L,pH 4.5,电流密度10 A/dm2,温度60 °C,时间0.5 min,厚度不低于1 μm。

6) 电镀半光亮镍(普通镍):总Ni2+80 g/L,NiCl2·6H2O 13 g/L,H3BO340 g/L,RamTech Nicka WA311润湿剂15 mL/L,RamTech Nicka BR311 光亮剂5 mL/L,pH 4.5,电流密度10 A/dm2,温度60 °C,时间1 min,厚度不低于1 μm。

7) 电镀高磷镍合金:总Ni2+110 g/L,NiCl2·6H2O 15 g/L,H3BO320 g/L,RamTech Nicka 1225SA 添加剂15 mL/L,RamTech Nicka 1225BR 光亮剂11 mL/L,RamTech Nicka 1225R2 添加剂30 mL/L,pH 1.5,电流密度10 A/dm2,温度60 °C,时间1 min,厚度不低于0.5 μm,P 的质量分数控制在5% ~ 9%。

8) 高速预镀金:总Au+0.5 g/L,MetGold(HS)开缸盐1.5 kg/L,MetGold(HS)开缸有机添加剂5 g/L,pH 4.7,电流密度10 A/dm2,温度55 °C,时间7.5 s,厚度不低于0.075 μm。

9) 高速电镀金:总Au+8 g/L,MetGold(HS)开缸盐1.5 kg/L,MetGold(HS)开缸钴光亮剂5 g/L,MetGold(HS)开缸有机添加剂5 g/L,pH 4.7,电流密度10 A/dm2,温度55 °C,时间23 s,厚度不低于0.381 μm。

10) 封孔:TL-2003 封孔剂80 mL/L,采用环保稀释剂,温度55 ℃,时间5 s。

图1 所示为连续选镀薄金成品照片,其中黄色区域为镀金区。

图1 电子接插件电镀产品外观Figure 1 Appearance of electronic connector selectively plated with thin gold coating

1.4 性能检测

1.4.1 镀层结合力和厚度

镀层结合力参考SJ 1282-1977《金属镀层结合力的检验方法》和GB/T 5270-2005《金属基体上金属覆盖层电沉积和化学沉积层 附着强度试验方法评述》进行检测;镀层厚度参考GB/T 16921-2005《金属覆盖层 覆盖层厚度测量 X 射线光谱方法》进行测量。

1.4.2 镀层微孔率

参考美国电子协会标准EIA-364-53B-2000 Nitric Acid Vapor Test, Gold Finish Test Procedure for Electrical Connectors and Sockets 对电镀金试样进行硝酸蒸汽试验,参考文献[4]报道的方法,使用MiVnt 图像分析软件统计样品表面的微孔数和微孔总面积,再换算得到微孔率(单位:个/mm2)。

2 结果与讨论

2.1 不同镍镀层厚度对镀金层耐硝酸腐蚀性能的影响

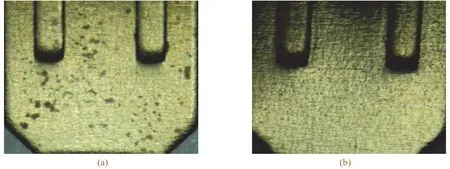

本工艺的连续电镀镍包含填平镍、半光亮镍和高磷镍。填平镍镀层的作用是对磷青铜基材表面的粗糙缺陷及毛刺进行填充及整平,使镀层保持平整光亮,降低镀层孔隙率。半光亮镍镀层含硫,能够使腐蚀集中于半光亮镍镀层。高磷镍合金镀层结晶细致、光亮平整,具有较好的耐蚀性。高镍磷合金镀层的标准电位比镍镀层的标准电位更正。当腐蚀从镍磷合金的孔隙处发生时,镍镀层相对于镍磷合金镀层而言是阳极,受横向原电池效应的影响,腐蚀主要发生在镍镀层中,指向铜基体的腐蚀电化学反应得以延缓。另外,由于镍磷合金与镍的标准电位较接近,当镀层存在孔隙而形成腐蚀电池时,镍镀层受原电池的电化学腐蚀作用很小,因此镍镀层能够长时间保护铜基体免遭电化学腐蚀[2]。图2 示出了传统普通半光亮镍上电镀金与三层镍上电镀金试样经硝酸蒸汽试验后的外观,可见三层镍上电镀金试样的耐蚀性优于传统半光镍上电镀金试样。

图2 半光镍上电镀金试样(a)及三层镍上电镀金试样(b)经硝酸蒸汽试验后的形貌(100×)Figure 2 Morphologies of samples obtained by gold plating on semi-bright nickel (a) and three-layer nickel (b) respectively after nitric acid vapor test (100×)

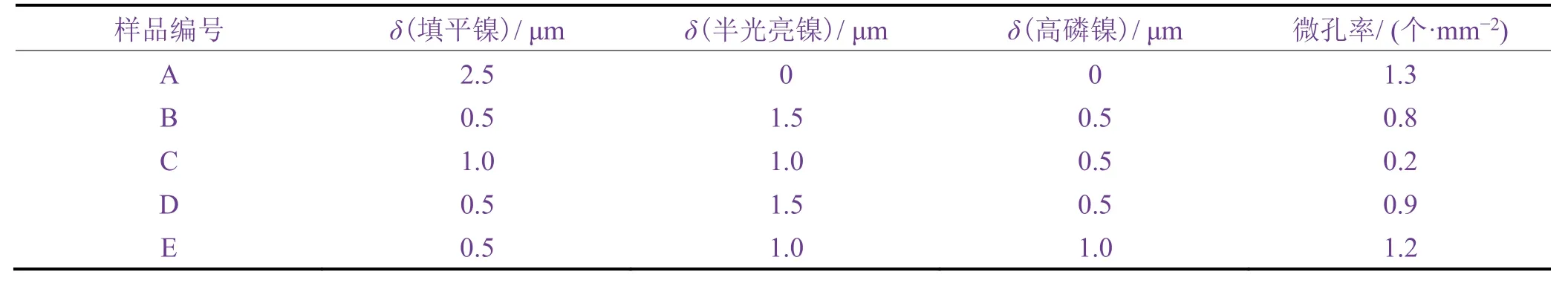

3 种镍镀层的厚度影响着金层的耐蚀性,因此首先研究了镍镀层总厚度为2.5 μm、3 种镍镀层各自厚度不同的情况下金层的耐硝酸腐蚀性能,结果列于表1。可见样品C 的微孔率最小,说明其耐蚀性最佳,即最佳的组合镍为填平镍1.0 μm + 普通半光镍1.0 μm + 高磷镍0.5 μm。

表1 不同试样的耐硝酸腐蚀试验结果Table 1 Nitric acid vapor test results of different samples

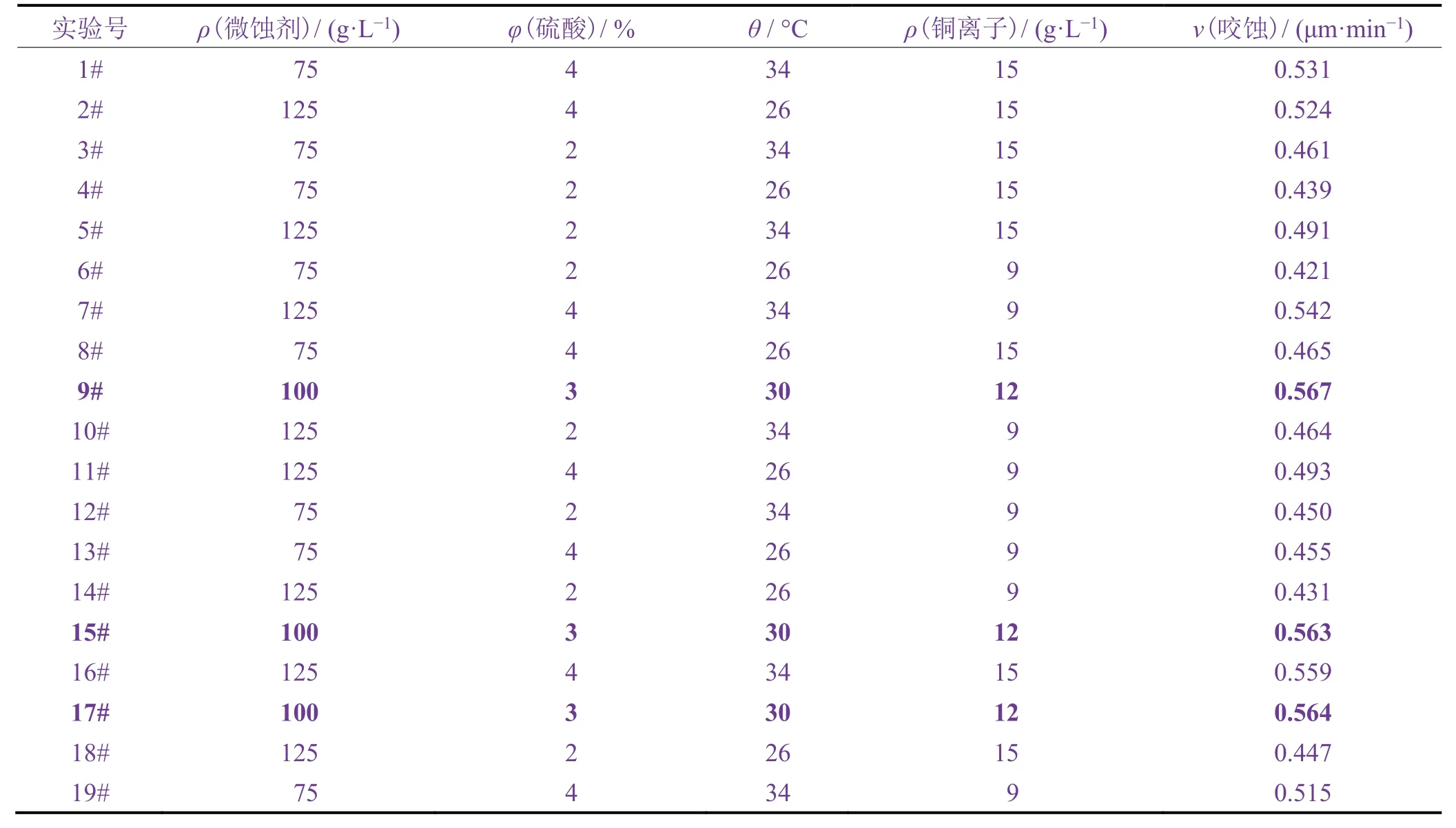

2.2 微蚀工艺的优化

基材在冲裁时裁切面易产生毛刺,使表面易发生局部氧化。微蚀能够对基材表面氧化物及毛刺进行化学咬蚀,同时细化基材表面晶体结构,有利于获得结晶细致的镍镀层[5]。一般要求微蚀的咬蚀速率在0.3 ~ 1.0 μm/min范围内,并且稳定、可控。先在1.3 节的基础条件下对磷青铜进行超声波化学除油、阳极电解除油和阴极电化学浸蚀,再以微蚀剂质量浓度、硫酸体积分数、温度和Cu2+质量浓度为因素,通过Minitab 软件的DOE(实验设计)来优化微蚀工艺。采用四因素三水平加3 个中心点、1 次试验的部分因子方案,共进行19 次试验,结果见表2 和表3。

表2 微蚀正交试验方案及结果Table 2 Scheme and results of orthogonal test for micro-etching

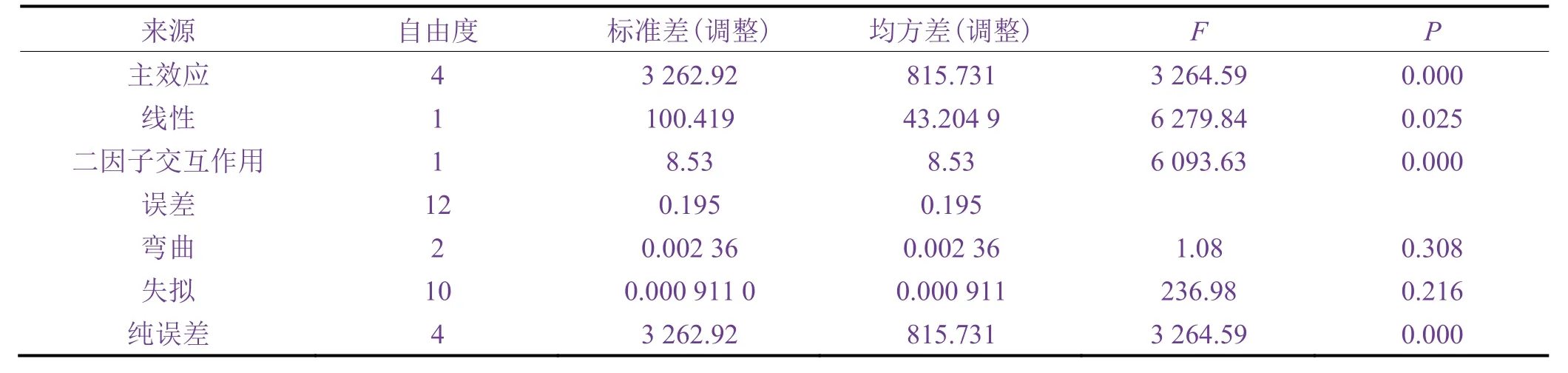

表3 微蚀正交试验的方差分析Table 3 Variance analysis of orthogonal test for micro-etching

从表2 和表3 可知,4 个一阶因素及1 个二因素交互作用均显著(P < 0.05),弯曲和失拟对应的P 都大于0.05,说明模型有效且线性关系良好。最优组合为:微蚀剂质量浓度100 g/L,硫酸体积分数3%,温度30 ℃,铜离子质量浓度12 g/L。在该条件下的3 次试验(9#、15#和17#)结果显示,微蚀后的磷青铜合金表面结构细致、均匀,无明显的毛刺(如图3 所示)。3 次试验的磷青铜咬蚀量平均值为0.564 5 μm/min,在95%置信区间(0.553, 0.575)内,表明试验结果正常且可信度较高。

图3 磷青铜基材微蚀前(a)后(b)的形貌(100×)Figure 3 Morphologies of phosphor bronze substrate before (a) and after (b) slight etching (100×)

2.3 电镀填平镍工艺的优化

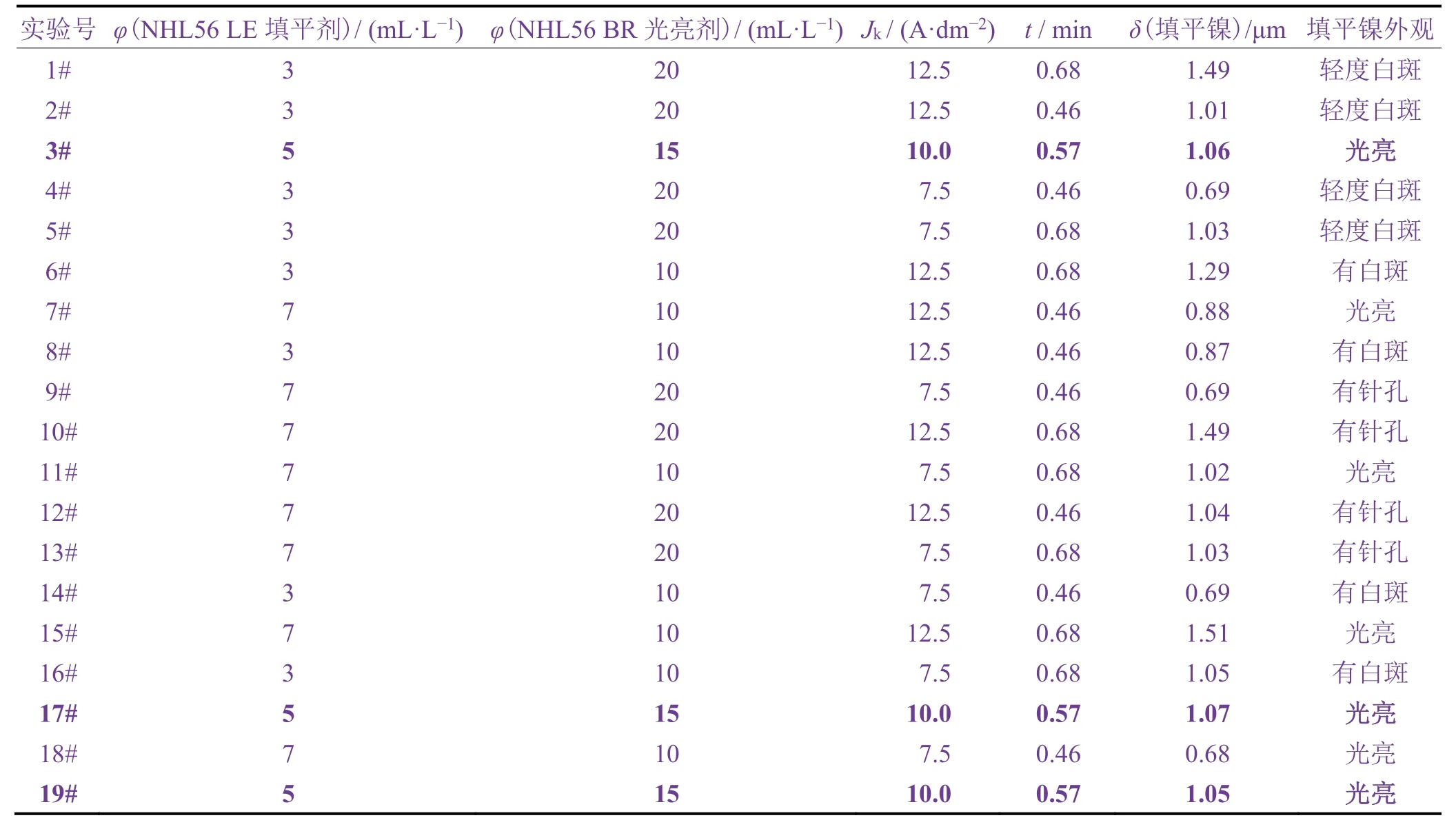

填平镍作为三层镍的底层,其主要作用是对基材表面微坑进行填充,提高表面平整性。填平镍的厚度应不低于1 μm。在1.3 节的基础条件下对磷青铜基材进行超声波化学除油、阳极电解除油和阴极电化学浸蚀后,在2.2 节所得较佳条件下微蚀,再控制填平镍厚度≥1 μm,以NHL56 LE 填平剂体积分数、NHL56 BR 光亮剂体积分数、电流密度和电镀时间为因素,通过Minitab 软件的DOE 来优化电镀填平镍工艺,采用四因素三水平加3 个中心点、1 次试验的部分因子方案,共进行19 次试验,结果见表4 和表5。

表4 电镀填平镍正交试验方案及结果Table 4 Scheme and result of orthogonal test for filling and leveling nickel electroplating

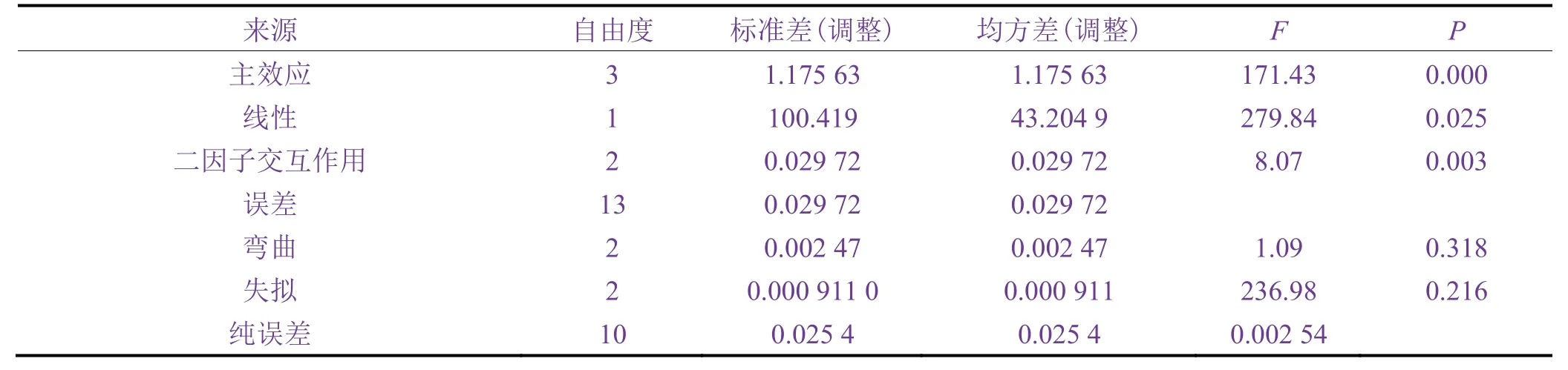

表5 电镀填平镍正交试验的方差分析Table 5 Variance analysis of orthogonal test for filling and leveling nickel electroplating

从表4 和表5 可知,4 个一阶因素及1 个二因素的交互作用均显著(P < 0.05)。弯曲和失拟对应的P >0.05,说明模型有效且线性关系良好。最优试验组合为试验3#、17#和19#,即:NHL56 LE 填平剂体积分数5 mL/L,NHL56 BR 光亮剂体积分数15 mL/L,电流密度10 A/dm2,电镀时间0.57 min。在该条件下所得填平镍光亮(见图4),3 次试验的镀层平均厚度为1.06 μm,落入95%置信区间(1.001 3, 1.071 1)内,表明试验结果正常且可信度高。

图4 填平镍的形貌(100×)Figure 4 Morphology of filling and leveling nickel coating (100×)

2.4 电镀半光亮镍的优化

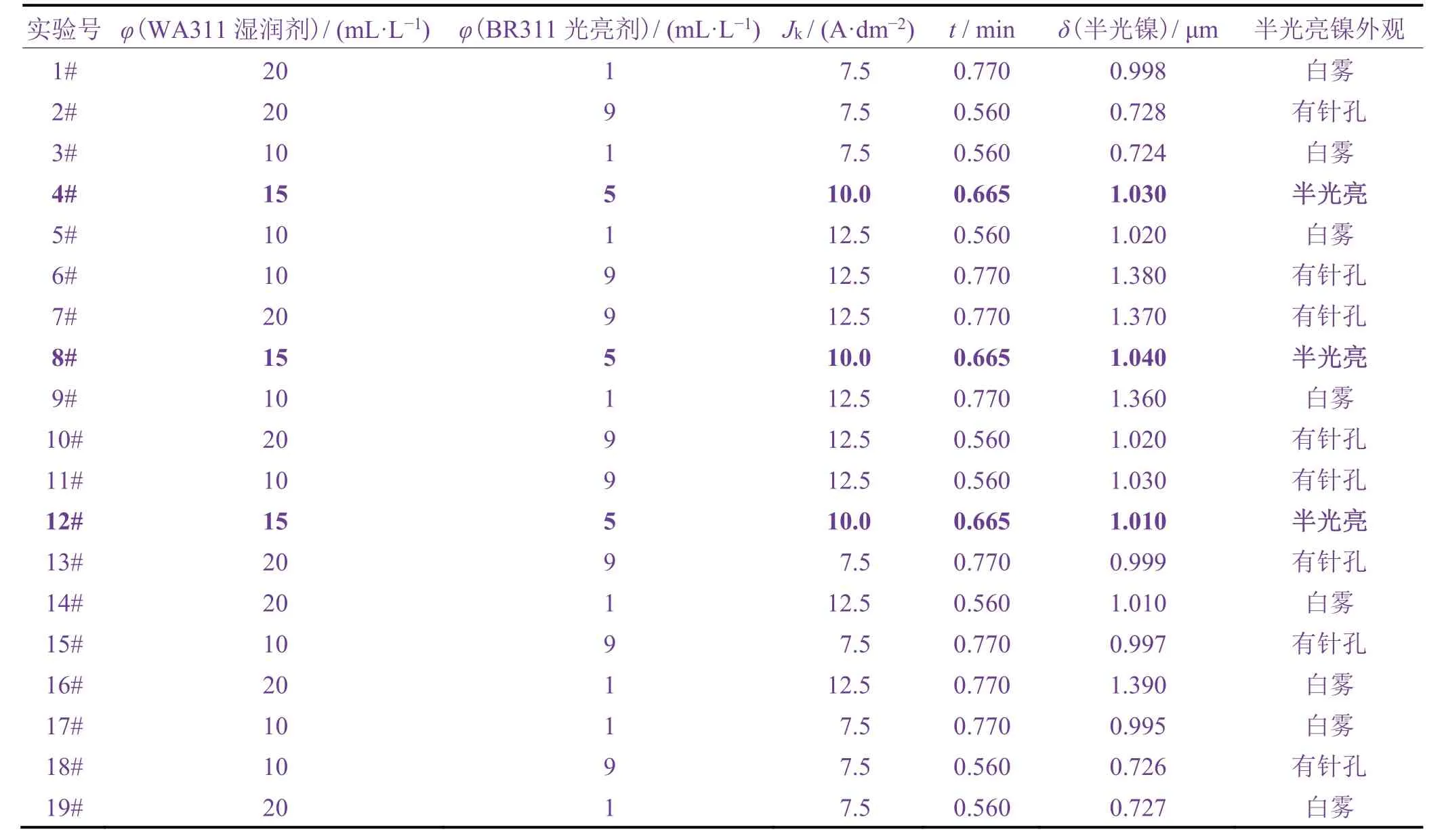

含硫半光亮镍是三层镍的缓冲层,能够降低镍镀层的内应力,确保镍层的横向腐蚀,从而延缓底材的腐蚀。半光亮镍的厚度在不低于1.0 μm 时方可获得良好的耐腐蚀效果[2]。其余前处理工序同上,在最佳条件下电镀填平镍后,控制普通镍厚度≥1 μm,以WA311 湿润剂体积分数、BR311 光亮剂体积分数、电流密度和电镀时间为因素,通过Minitab 软件的DOE 来优化电镀半光亮镍工艺,采用四因素三水平加3 个中心点、1 次试验的部分因子方案,共进行19 次试验,结果见表6 和表7。

表6 电镀半光亮镍正交试验方案及结果Table 6 Scheme and result of orthogonal test for semi-bright nickel electroplating

表7 电镀普通半光亮镍正交试验的方差分析Table 7 Variance analysis of orthogonal test for semi-bright nickel electroplating

从表6 和表7 可知,4 个一阶因素及1 个二因素的交互作用均显著,弯曲和失拟对应的P > 0.05,说明模型有效且线性关系良好。最优组合为:WA311 湿润剂15 mL/L,BR311 光亮剂5 mL/L,电流密度10 A/dm2,电镀时间0.59 min。在最优条件下的3 次试验(4#、8#和12#)所得镀层呈半光亮(见图5),平均厚度为1.06 μm,在95%置信区间(1.024, 1.071)内,表明试验结果正常且可信度高。

图5 半光亮镍的形貌(100×)Figure 5 Morphology of semi-bright nickel coating (100×)

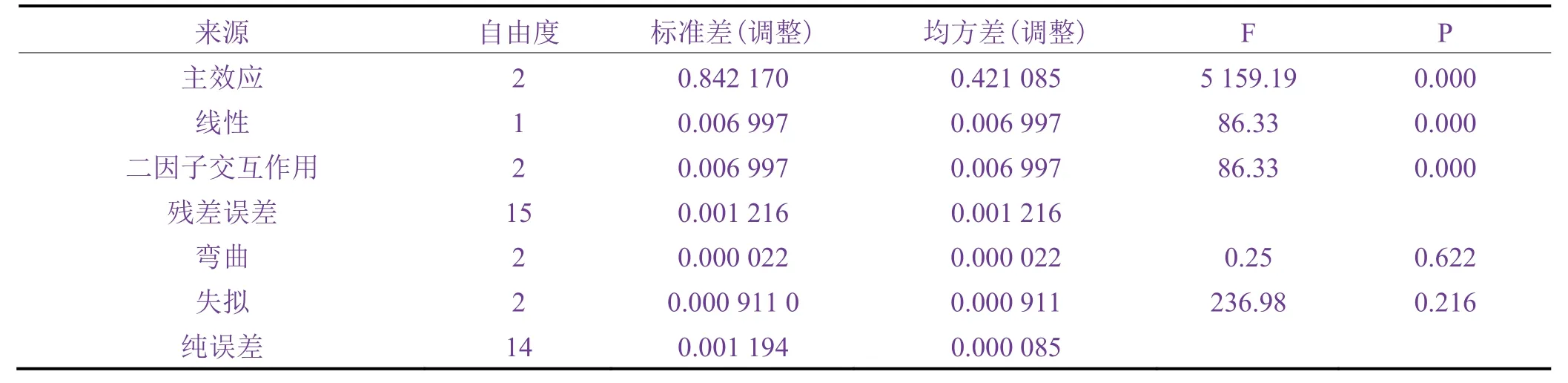

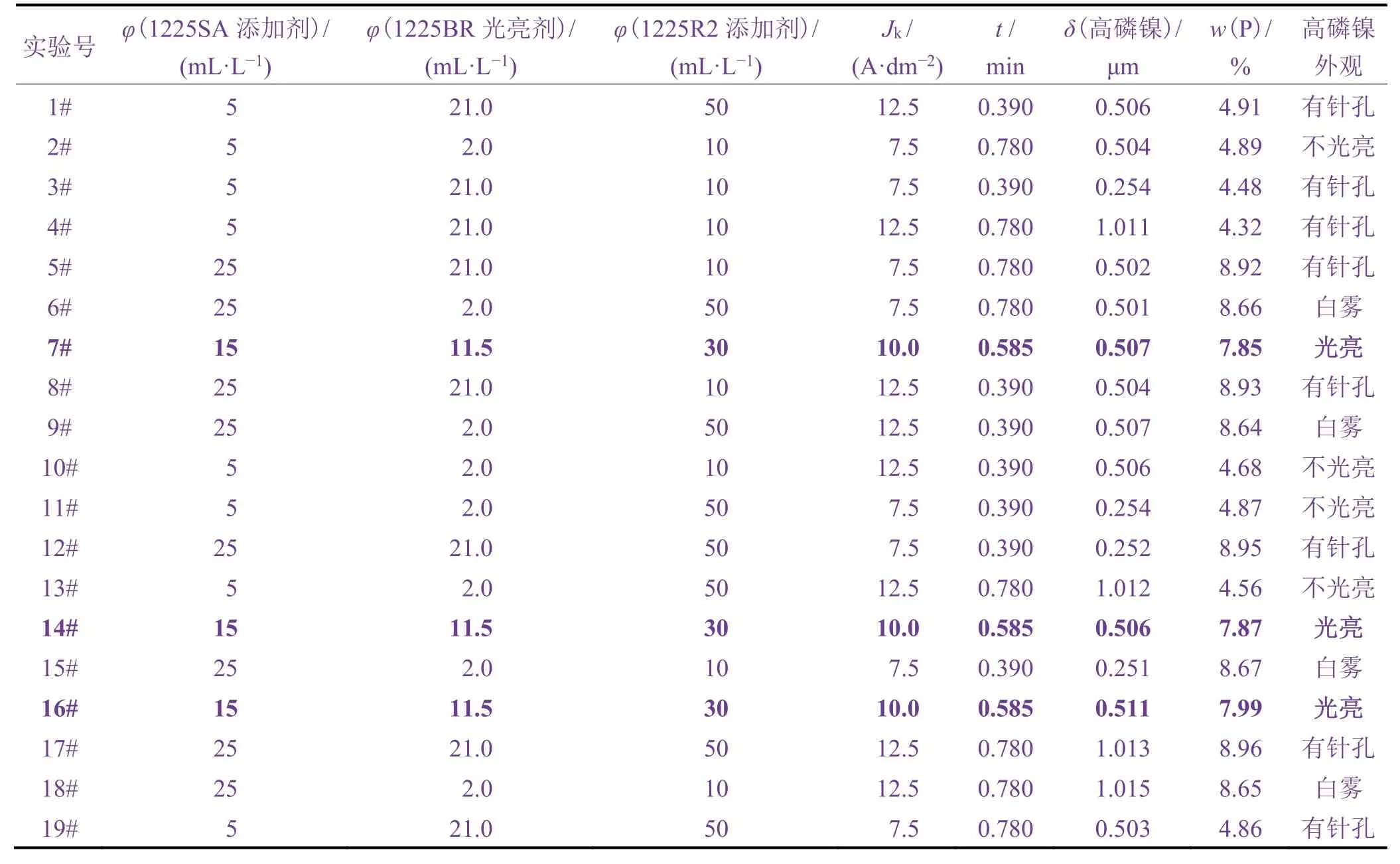

2.5 电镀高磷镍工艺的优化

高磷镍层是三层镍的最外层,要求将其中的磷质量分数控制在5% ~ 9%范围内,厚度控制在0.5 μm 及以上[2]。电镀高磷镍前的工序都在最佳条件下进行,通过Minitab 软件DOE 来优化电镀高磷镍工艺,采用五因素三水平加3 个中心点、1 次试验的部分因子方案,共进行19 次试验。

从表8 和表9 可知,5 个一阶因素及1 个二因素的交互作用均显著,弯曲和失拟对应的P > 0.05,说明模型有效且线性关系良好。最优参数组合为:1225SA 添加剂体积分数15 mL/L,1225BR 光亮剂体积分数11.5 mL/L,1225R2 添加剂体积分数30.0 mL/L,电流密度10 A/dm2,电镀时间0.585 min。在该最优条件下的3 次试验(7#、14#和16#)所得镀层外观光亮,P 质量分数在要求的范围内,平均厚度为0.508 μm,在95%置信区间(0.501, 0.512)内,表明试验结果正常且可信度较高。

表8 电镀高磷镍正交试验方案及结果Table 8 Scheme and result of orthogonal test for high-phosphorous nickel electroplating

表9 电镀高磷镍正交试验的方差分析Table 9 Variance analysis of orthogonal test for high-phosphorous nickel electroplating

2.6 电镀金工艺的优化

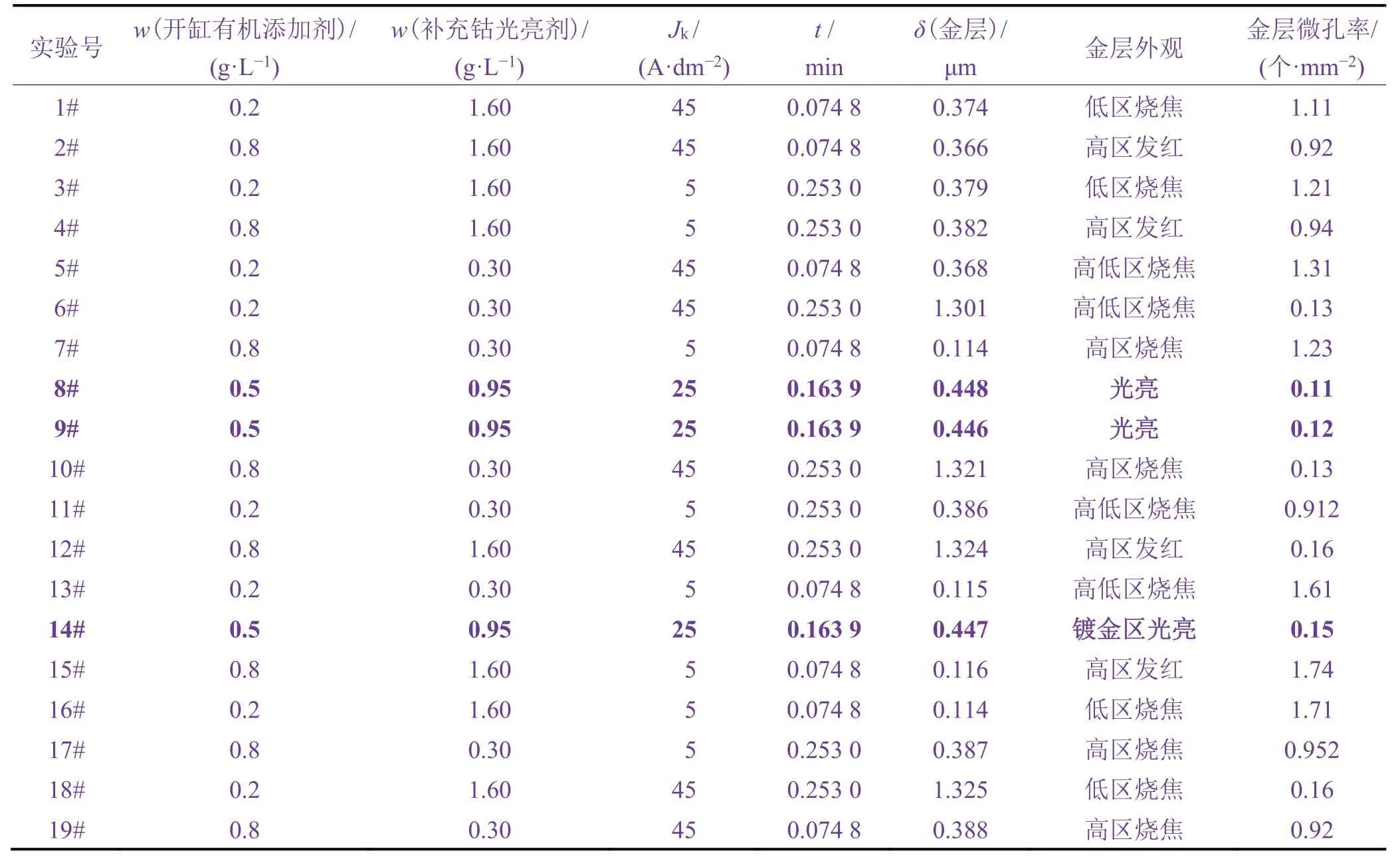

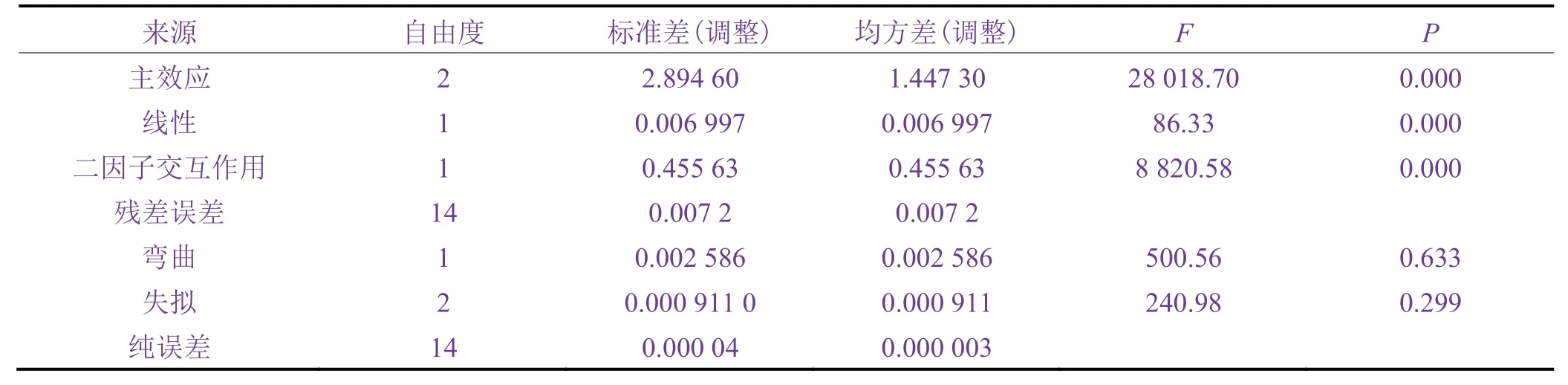

连续选镀金常用低氰柠檬酸体系,对电子接插件电镀金能够降低接触电阻及提高耐插拔力[1-3]。客户要求将金层厚度由0.762 ~ 0.889 µm 降至0.381 ~ 0.457 µm,并且能够通过硝酸蒸汽腐蚀试验。其余条件同上,在最优工艺条件下电镀高磷镍,以MetGold(HS)开缸有机添加剂质量浓度、MetGold2010C(HS)补充钴光亮剂质量浓度、电流密度和电镀时间为因素,通过Minitab 软件的DOE 来优化电镀金工艺,采用四因素三水平加3 个中心点、1 次试验的部分因子方案,共进行19 次试验,结果见表10 和表11。

表10 电镀金正交试验方案及结果Table 10 Scheme and result of orthogonal test for gold electroplating

表11 电镀金正交试验的方差分析Table 11 Variance analysis of orthogonal test for gold electroplating

从表10 和表11 可知,4 个一阶因素及1 个二因素的交互作用均显著,弯曲和失拟对应的P > 0.05,说明模型有效且线性关系良好。最优参数组合为:MetGold2010C 补充有机添加剂质量浓度0.5 g/L,MetGold2010C(HS)补充钴光亮剂质量浓度0.95 g/L,电流密度25 A/dm2,电镀时间0.163 9 min。在该条件下3 次试验(8#、9#和14#)均获得外观良好、金层厚度和耐硝酸腐蚀性能合格的金层,平均厚度为0.447 μm,在95%置信区间(0.437 43, 0.455 23)内,表明试验结果正常且可信度高。

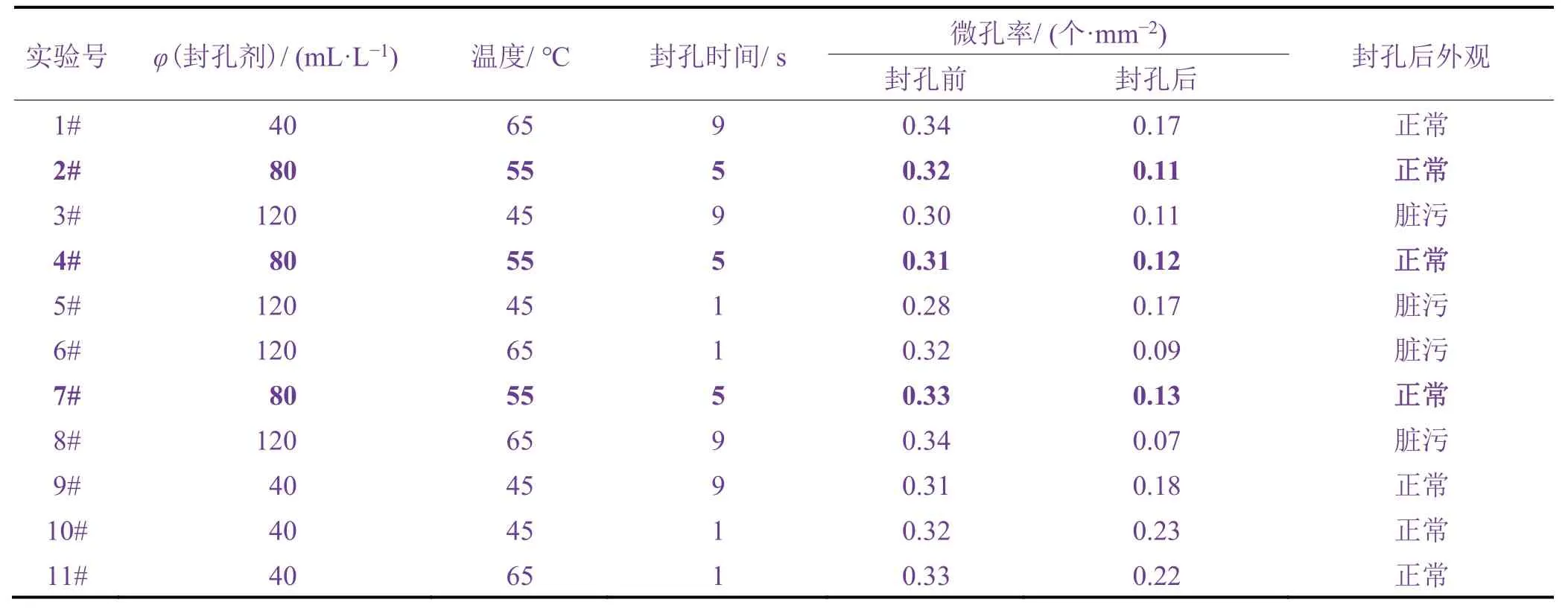

2.7 封孔工艺的优化

其余工序同上,在最佳工艺条件下电镀金后,以TL-2003 封孔剂体积分数、温度、时间为因素,通过Minitab软件的DOE 来优化镀金层封孔工艺,采用三因素三水平加3 个中心点、1 次试验的部分因子方案,共进行11 次试验。

从表12 和表13 可知,3 个一阶因素的P 均小于0.05,说明它们对封孔效果的影响都很显著,而3 个二阶及1 个三阶因素的P 均大于0.05,均不显著。另外,弯曲和失拟对应的P 大于0.05,说明模型有效且线性关系良好。结合产线实际,选择最优的封孔条件为:封孔剂体积分数80 mL/L,温度55 ℃,时间5.0 s。在最优条件下3 次试验(2#、4#和7#)所得金层均无外观不良现象,微孔率为0.13 个/cm2,在95%置信区间(0.124 9, 0.136 1)内,表明试验结果正常且可信度高。

表12 镀金层封孔正交试验方案及结果Table 12 Scheme and result of orthogonal test for sealing of gold coating

表13 镀金层封孔正交试验的方差分析Table 13 Variance analysis of orthogonal test for sealing of gold coating

3 结论

利用Minitab软件的DOE模块设计了磷青铜接插件连续选镀薄金各工序主要因素和水平的正交试验方案,得到了较优的配方和工艺条件,所得镀层的耐硝酸腐蚀性能满足客户要求。目前该工艺已在连续电镀金生产线上应用了近2 年,自投产以来累积生产了8.16 亿个3C 产品电子接插件,成功取得了将连续三层镍镀薄金工艺从实验室研究转变为生产线量产的重大技术突破。此项工艺的开发和应用填补了国内外在该领域的空白,节省黄金50%以上,累积经济效益在2.5 亿以上。该连续电镀金工艺生产线在实际生产过程中稳定性良好,良品率在99.5%以上,完全能够满足全球主要3C 电子产品制造商对镀金电子接插件的功能要求。