建筑结构钢锌钙系磷化膜的结构与耐蚀性研究

孙伟,许霞,张伟华

(青岛黄海学院,山东青岛 266427)

磷化膜是一种不导电、化学性质比较稳定的膜层,具有结晶均匀、与基体结合良好等优点[1-2],适用于建筑结构钢防腐蚀保护。以提高建筑结构钢的耐蚀性为目标,笔者所在的课题组在建筑结构钢表面分别制备了锌系磷化膜、锌锰系磷化膜和锌钙系磷化膜,并对这几种磷化膜的耐蚀性进行了优化。与锌系磷化膜、锰系磷化膜和锌锰系磷化膜相比,目前关于锌钙系磷化膜的研究相对较少。锌钙系磷化膜结晶尤其致密,其耐蚀性也更为优良。因此,进一步提高锌钙系磷化膜的耐蚀性,对促进其较大规模地用在建筑结构钢上具有一定的现实意义。

磷化时间是重要的磷化工艺参数之一,笔者前期研究表明,磷化时间对锌锰系磷化膜的耐蚀性有一定的影响,需将磷化时间控制在合理范围内才能获得具有良好耐蚀性的锌锰系磷化膜[3]。本文以前期实验作为参考,选取建筑结构钢表面的锌钙系磷化膜作为研究对象,继续研究磷化时间对锌钙系磷化膜耐蚀性的影响,旨在优化磷化时间,从而进一步提高锌钙系磷化膜的耐蚀性。

1 实验

1.1 材料与试剂

基体为35.0 mm×20.0 mm×1.5 mm的16Mn钢片,选用分析纯试剂及去离子水配制锌钙系磷化液,具体成分见表1。

表1 锌钙系磷化液具体成分Tab.1 Specific components of zinc-calcium phosphating solution

1.2 锌钙系磷化膜的制备

锌钙系磷化膜的制备过程:16Mn钢片准备→砂纸打磨除氧化膜→热碱溶液(5 g/L NaOH+10 g/L Na2CO3+20 g/L Na4SiO4溶液,60℃,10 min)中浸泡除油脂→去离子水清洗→稀盐酸溶液(体积分数为10%)中浸泡活化→去离子水清洗→磷化→去离子水清洗→吹风机吹干。

磷化工艺参数:磷化液温度60℃,磷化时间4~45 min。磷化液温度保持不变,在不同磷化时间下分别进行实验,获得6种锌钙系磷化膜。

1.3 磷化膜表征和性能测试

1.3.1 厚度

使用数显式测厚仪(TT260型,北京时代创合科技有限公司)测量磷化膜的厚度,测量方法为:在磷化膜表面选取3个点,所选的点均避开边缘处,记录每个点的测量结果,取平均值。

1.3.2 表面形貌和化学成分

使用场发射式扫描电镜(MERLIN Compact型,蔡司公司)放大2500倍观察磷化膜的表面形貌,并使用能谱仪(Oxford型,牛津仪器公司)通过面扫描得到磷化膜的化学成分。

1.3.3 物相结构

使用X射线衍射仪(D/Max 2500 VL/PC型,日本理学公司)分析磷化膜的物相结构,测试条件为:扫描速率8°/min,步长0.02°,扫描角度10~100°。

1.3.4 耐蚀性

使用电化学工作站(CHI660E型,上海辰华仪器有限公司)测试磷化膜的电化学阻抗谱,测试方法为:将铂片、饱和甘汞电极、封装好的磷化膜样品分别作为辅助电极、参比电极、工作电极,置于3.5 %NaCl溶液中。正弦波扰动电位幅值为5 mV,在10-2~105Hz频率范围内由高频扫描至低频。

通过盐雾试验对磷化膜的耐蚀性进一步验证,盐雾试验方法为:将封装好的磷化膜样品挂在盐雾箱中的样品架上,摆放方式满足GB/T 10125-1997要求。选用分析纯试剂以及去离子水配制配制5%NaCl溶液,连续喷雾36 h,期间盐雾箱内环境温度为35±1℃保持不变。试验完成后清洗样品,吹干后使用扫描电镜观察腐蚀形貌。

2 结果与讨论

2.1 磷化时间对磷化膜厚度的影响

在不同磷化时间下获得的6种磷化膜厚度如图1所示。从图1可以看出,磷化4 min获得的磷化膜很薄,厚度为3.0 μm左右。随着磷化时间延长,磷化膜厚度逐渐增加,磷化24 min获得的磷化膜最厚,达到8.1 μm。此后随着磷化时间继续延长,磷化膜厚度基本不变。这表明磷化膜厚度不会随着磷化时间延长无限制地增加,其原因是磷化过程实质为化学平衡过程,在基体溶解的同时伴随着可溶性磷酸盐向不溶性磷酸盐转化,并沉积在基体表面形成磷化膜,即基体溶解与磷化膜形成是相辅相成的过程[4]。当磷化时间较短时,形成的磷化膜甚至无法完全覆盖基体。当磷化时间达到一定限度,可以认为基体溶解与磷化膜形成达到动态平衡,因此磷化膜厚度不再增加。

图1 在不同磷化时间下获得的6种磷化膜厚度Fig.1 Thickness of six phosphating films obtained at different phosphating time

2.2 磷化时间对磷化膜化学成分和物相结构的影响

在不同磷化时间下获得的6种磷化膜的化学成分如图2所示。由图2可知,6种磷化膜的化学成分均为Zn、Ca、P、O和Fe元素,随着磷化时间从4 min延长到45 min,磷化膜中Zn、Ca和P的质量分数均呈现先升高后下降的趋势,而Fe的质量分数显著下降后基本不变。

图2 在不同磷化时间下获得的6种磷化膜的化学成分Fig.2 Chemical components of six phosphating films obtained at different phosphating time

根据锌钙系磷化膜形成机理,磷化时间较短时形成的磷化膜较薄,再加上晶粒结合不太紧密,晶粒间可能存在直达基体的缝隙[5-6],因此磷化膜中Zn、Ca和P的质量分数较低,而Fe的质量分数较高。随着磷化时间延长,基体溶解与磷化膜形成过程得以持续进行,磷化膜逐渐增厚,且晶粒结合较为紧密,因此磷化膜中Zn、Ca和P的质量分数都呈现升高的趋势。磷化24 min获得的磷化膜中Zn、Ca和P的质量分数均达到最高,分别为34.78 %、7.74 %、17.15%。该磷化膜的XRD谱图如图3所示,从图3可以看出Fe和CaZn2(PO4)2·2H2O两种物相的衍射峰,前者为基体的物相,后者则为磷化膜的物相。

图3 磷化24 min获得的磷化膜XRD谱图Fig.3 XRD pattern of the phosphating film obtained by phosphating for 24 min

2.3 磷化时间对磷化膜耐蚀性的影响

在不同磷化时间下获得的6种磷化膜的电化学阻抗谱如图4所示。从图4(a)所示的Nyquist图可以看出,在不同磷化时间下获得的6种磷化膜均表现为单容抗弧特征,随着磷化时间从4 min延长到45 min,容抗弧半径呈现先增大后略有减小的趋势。通常情况下,容抗弧半径被用来评价膜层的耐蚀性,两者的对应关系为:容抗弧半径越大,膜层的耐蚀性越好[7-8]。以此为依据,磷化24 min获得的磷化膜容抗弧半径明显大于磷化4 min、10 min和16 min获得的磷化膜容抗弧半径,也稍大于磷化35 min和45 min获得的磷化膜容抗弧半径,因此该磷化膜的耐蚀性相对较好。

从图4(b)所示的Bode图可以看出,在不同磷化时间下获得的6种磷化膜低频区的阻抗值有所不同,反映出6种磷化膜的耐蚀性存在一定差异。例如,频率均为10-2Hz时,磷化4 min获得的磷化膜阻抗值最小,约为340 Ω·cm2,其耐蚀性相对较差。磷化24 min获得的磷化膜阻抗值明显增大,达到1157 Ω·cm2,其耐蚀性相对最好。

图4 在不同磷化时间下获得的6种磷化膜的电化学阻抗谱Fig.4 Electrochemical impedance spectrum of six phosphating films obtained at different phosphating time

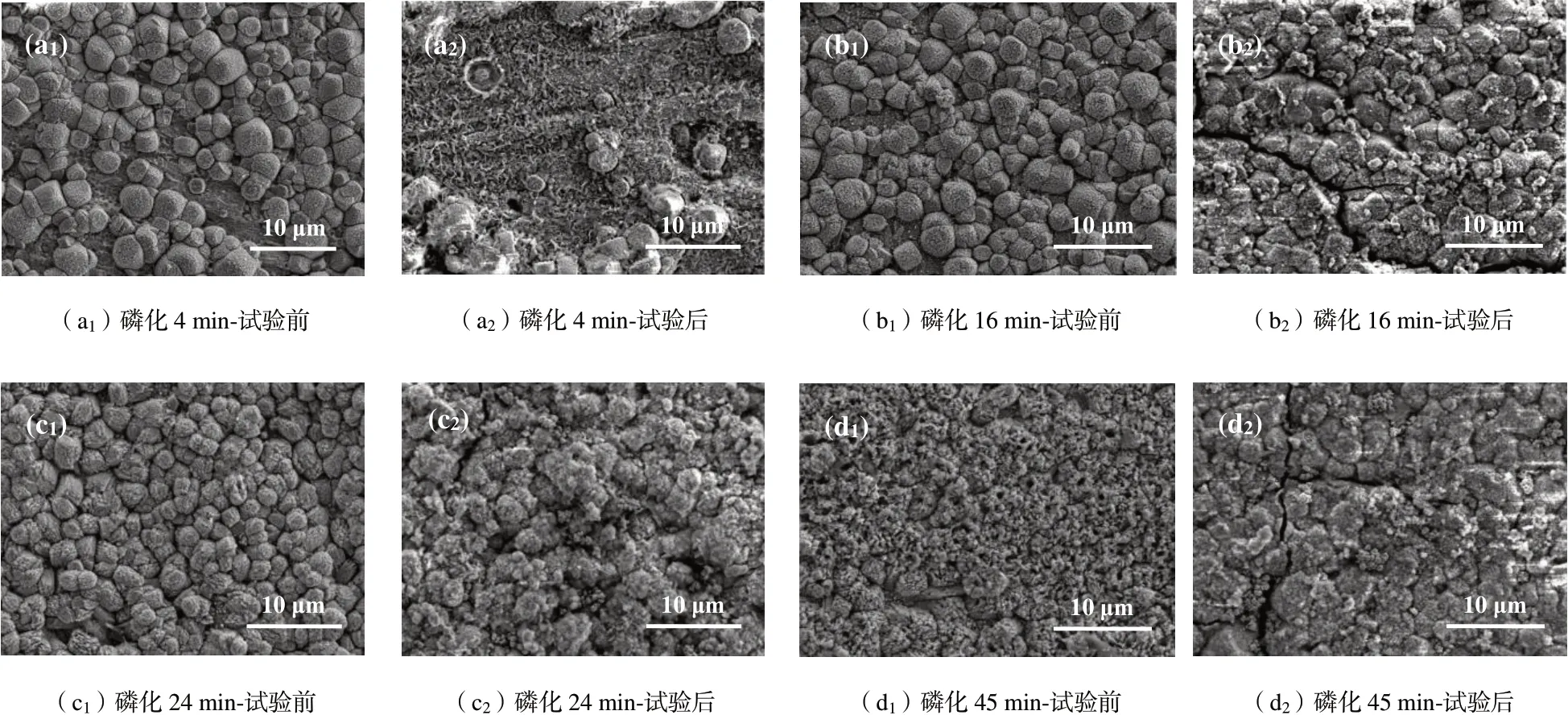

在不同磷化时间下获得的磷化膜盐雾试验前后的表面形貌如图5所示。从图5(a1)和5(a2)可以看出,磷化4 min获得的磷化膜盐雾试验前后的表面形貌有显著差异,这是由于该磷化膜很薄,在盐雾环境中遭到严重腐蚀。从图5(b1)和5(b2)、5(c1)和5(c2)、5(d1)和5(d2)可以看出,磷化16 min、24 min和45 min获得的三种磷化膜盐雾试验前后的表面形貌也有较大差异,主要表现为晶粒遭到不同程度的腐蚀,并出现了不同程度的贯穿性裂纹。相比较来看,磷化24 min获得的磷化膜在盐雾环境中的腐蚀程度最轻,出现的裂纹局限在某一区域,而并非呈横向或纵向延伸。

图5 在不同磷化时间下获得的磷化膜盐雾试验前后的表面形貌Fig.5 Surface morphology of phosphating films obtained at different phosphating time before and after salt spray test

除此之外,电荷转移电阻和低频区的阻抗值也被用来评价膜层的耐蚀性[9-12]。采用Zsimpwin软件对Nyquist图进行拟合,得到6种磷化膜的电荷转移电阻如图6所示。从图6可以看出,随着磷化时间从4 min延长到45 min,电荷转移电阻呈现先增大后减小的趋势,与容抗弧半径的变化趋势一致,进一步证明了适当延长磷化时间有利于提高磷化膜的耐蚀性,且磷化24 min获得的磷化膜的耐蚀性相对较好。

图6 在不同磷化时间下获得的6种磷化膜的电荷转移电阻Fig.6 Charge transfer resistance of six phosphating films obtained at different phosphating time

3 结论

(1)磷化时间对磷化膜厚度、耐蚀性以及磷化膜中各元素的质量分数都有一定影响,随着磷化时间延长,磷化膜厚度不会无限制地增加,达到一定限度后基本不变。磷化膜中Zn、Ca和P的质量分数随着磷化时间延长均呈现先升高后下降的趋势,而Fe的质量分数显著下降后基本不变。磷化膜的耐蚀性呈现先逐渐提高后下降的趋势,盐雾试验前后的表面形貌有较大差异。

(2)磷化24 min获得的磷化膜最厚,达到8.1 μm,磷化膜中Zn、Ca和P的质量分数均达到最高,分别为34.78%、7.74%、17.15%。该磷化膜的主要物相为CaZn2(PO4)2·2H2O,耐蚀性优于在不同磷化时间下获得的其他5种磷化膜。