加速剂对铝基覆铜板通孔电镀铜的影响

曾祥健,袁振杰,谭杰,黄俪欣,郑沛峰,杨晶,潘湛昌, *,胡光辉,何念,曾庆明

1.广东工业大学轻工化工学院,广东 广州 510006

2.广东利尔化学有限公司,广东 广州 511475

印制线路板(PCB)被称为“电子产品之母”,是电子元器件的载体,能够代替导线而起到连接的作用,被广泛运用于智能电子设备、工业生产设备、智能穿戴设备等领域,是现代电子信息产品的基石。PCB 的基材影响着其机械强度、介电性能、尺寸稳定性、耐热性、耐燃烧性等[1-2]。目前越来越多金属基覆铜板被应用,铝具有优异的散热性和耐高温性,逐渐成为电子设备的主流基板之一[3]。

电镀铜是PCB 制造的重要工艺之一。抑制剂、加速剂、整平剂等添加剂对电镀铜的性能起到了关键的作用[4-5]。笔者前期已就不同物质作为整平剂时对铝基覆铜板通孔电镀铜的影响进行了研究[6]。电镀铜加速剂主要是含硫基团的有机化合物,在电镀铜填孔过程中能与氯离子结合,起到去极化作用,促进铜晶核的生成,使镀层晶粒细化。常见的电镀铜加速剂主要有聚二硫二丙烷磺酸钠(SPS)、3-巯基-1-丙磺酸钠(MPS)和N,N-二甲基二硫代甲酰胺丙烷磺酸钠(DPS)等[7-9]。

本文采用硫酸盐体系电镀液,以聚乙二醇6000(PEG6000)为抑制剂、健那绿B(JGB)为整平剂,DPS、MPS 或SPS 作为加速剂对铝基覆铜板通孔电镀铜。先通过计时电位测试得到3 种加速剂在旋转圆盘铂电极高、低转速下的电位差,以此为依据选择它们的添加量,再通过阴极极化曲线测试对比了它们对铜电沉积行为的影响,最后对比了使用不同加速剂时镀液的深镀能力,以及镀层的热应力、抗腐蚀能力和结合力,以期为铝基覆铜板电镀填通孔提供参考。

1 实验

1.1 主要试剂与设备

99%硫酸铜(CuSO4·5H2O),98%硫酸(H2SO4),36% ~ 38%盐酸(HCl),聚二硫二丙烷磺酸钠(SPS),3-巯基-1-丙磺酸钠(MPS),N,N-二甲基二硫代甲酰胺丙烷磺酸钠(DPS),健那绿B(JGB),以及聚乙二醇(PEG6000);所用溶液均采用去离子水配制。

CHI760 电化学工作站:上海辰华仪器有限公司;MD50-B 金相显微镜:明美科技有限公司;Autolab PGSTAT302N 电化学工作站:瑞士万通;DF-101S 恒温磁力搅拌水浴锅:巩义市予华仪器有限责任公司;DP-50A12V 高频节能电源:深圳铭星有限责任公司。

1.2 电镀铜工艺

基材为20 mm × 15 mm × 2 mm 的铝基覆铜板,由铜箔、树脂、铝压合而成,通孔深度为1.5 mm,孔径为2 mm。

电镀铜前先依次进行除油[温度(45 ± 5) °C,时间3 min]、碱洗、蚀刻、硅烷处理、活化及化学镀镍,以使通孔金属化。

电镀铜的基础镀液组成为:CuSO4·5H2O 70 g/L,硫酸200 g/L,盐酸60 mg/L,PEG 6000 200 mg/L,JGB 1 mg/L。分别采用SPS、MPS 和DPS 作为加速剂,以电流密度1.6 A/dm2对预处理过的铝基覆铜板电镀45 min。

1.3 电化学分析

1.3.1 计时电位测试

采用基础镀液,在CHI760 电化学工作站上以直径3 mm 的旋转圆盘铂电极(Pt-RDE)为工作电极,铂丝电极为辅助电极,饱和甘汞电极(SCE)为参比电极,分别在1 000 r/min 的高转速和100 r/min 的低转速下进行计时电位测试,以模拟Cu2+在孔口和孔内的电沉积行为,温度为25 ℃。在测试开始后每隔500 s 加入一定量的加速剂,通过计算工作电极高速旋转与低速旋转时的电位差( Δη = η100r/min-η1000r/min)来确定不同加速剂的适宜用量。Δη > 0 表示铜在孔内的沉积速率高于在孔口和表面的沉积速率,有利于在通孔内沉积得到均匀的镀层,也间接说明镀液的深镀能力好。Δη 越大表明镀液的深镀能力和填孔能力越好[10]。

1.3.2 阴极极化曲线测试

使用PGSTAT302N 电化学工作站进行阴极极化曲线测试,三电极体系中的工作电极为化学镀镍后的铝基板(面积为2 cm2),辅助电极为紫铜片,参比电极为SCE。扫描的电位从0 V 到-0.8 V,扫描速率为1 mV/s。

1.4 性能表征

1.4.1 镀层热应力

铜镀层表面抹助焊剂后用镊子夹持浸没在280 ℃的无铅锡炉中保持10 s 左右,取出并冷却后再重复上述操作2 次。然后用树脂进行固化,切片、打磨后使用金相显微镜观察镀层是否出现断裂、起泡、与基体分离等情况。

1.4.2 深镀能力

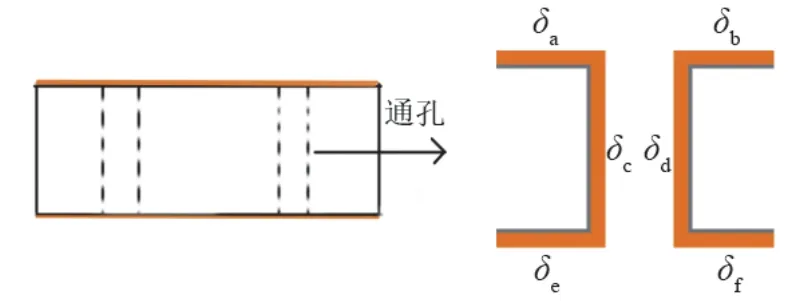

对已电镀铜的通孔进行灌胶、固化和打磨,在金相显微镜下观察通孔截面,然后使用软件测量图1 所示不同部位的铜层厚度,按式(1)计算深镀能力(TP)[11]。

图1 通孔示意图Figure 1 Schematic diagram of through hole

2 结果与讨论

2.1 采用不同加速剂的计时电位分析

2.1.1 以SPS 作为加速剂

如图2 所示,镀液中无加速剂时Δη < 0,说明此时铜离子更倾向于在孔外还原沉积,不利于通孔镀铜。镀液添加0.5 mg/L SPS 后,高、低转速下的阴极电位均正移,说明SPS 具有去极化的作用。在1 000 r/min 的高转速下,电位先升高达到一个峰值,略降后趋于平稳。在100 r/min 的低转速下,阴极电位的变化趋势亦如此,但升高的时间较长,平稳时间较短。原因是镀液添加SPS 后,旋转圆盘铂电极的转速不同会导致镀液搅拌均匀所需时间不同。随SPS 质量浓度增大,阴极电位正移,说明增大SPS 质量浓度能够增强去极化能力。

图2 在添加不同质量浓度SPS 的镀液中铜电沉积的计时电位曲线Figure 2 Chronopotentiometric curves for electrodeposition of copper when adding different mass concentrations of SPS to the electrolyte

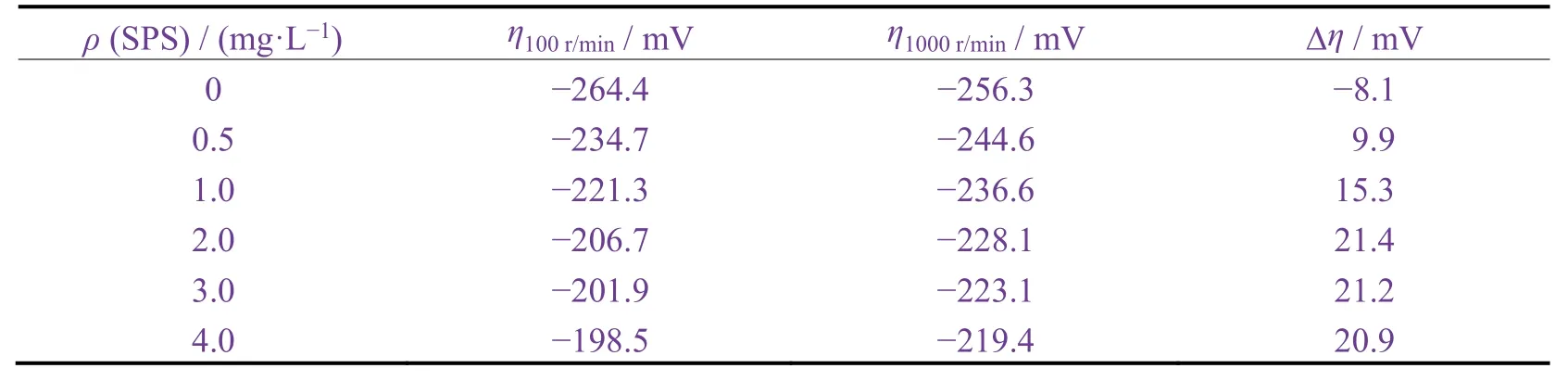

表2 列出了不同SPS 质量浓度时高低转速下的电位差。可见随SPS 质量浓度增大,Δη 由负值变为正值,意味着铜由倾向于在通孔口沉积转变为倾向于在孔内沉积。电位差先增大后减小,即对通孔的填充效果先变好后变差。可能原因为:随着SPS 的加入,表面开始吸附SPS,使阴极电位正移,但吸附过量的SPS 会削弱抑制剂的抑制能力,破坏添加剂之间的协同作用[12]。

表1 不同SPS 质量浓度时的电位差Table 1 Potential differences at different mass concentrations of SPS

表2 不同MPS 质量浓度时的电位差Table 2 Potential differences when adding different mass concentrations of MPS

SPS 的质量浓度为2.0 ~ 3.0 mg/L 时,电位差最大,理论上而言可获得最好的电镀填充效果,故选择SPS的质量浓度为2.5 mg/L 进行后续研究。

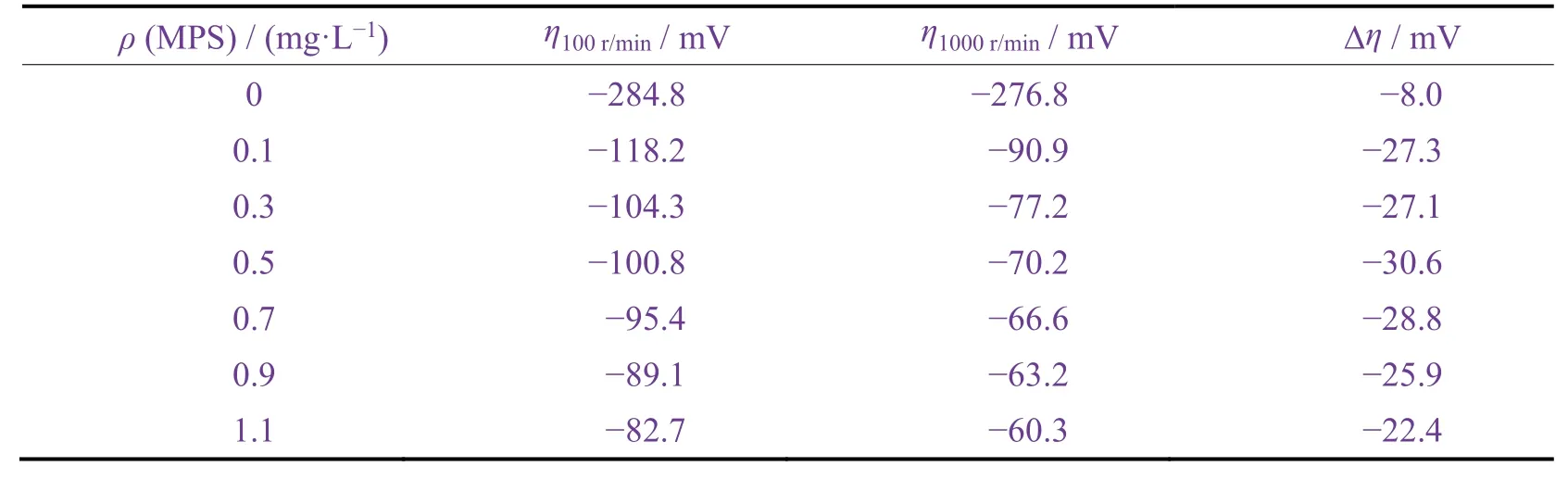

2.1.2 以MPS 作为加速剂

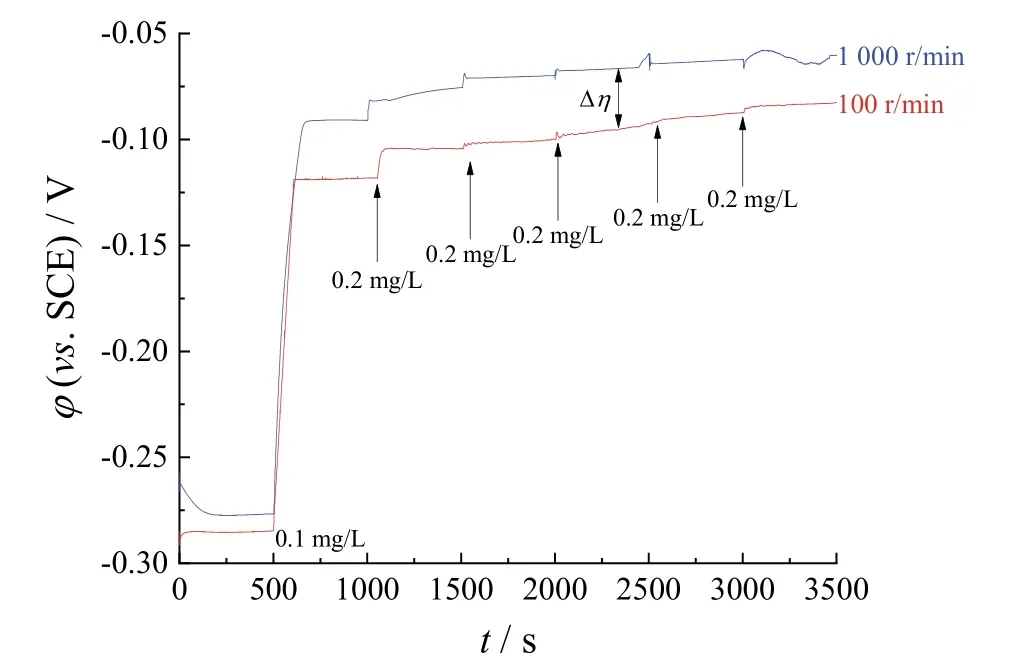

由图3 和表2 可知,镀液中添加0.1 mg/L MPS 后,高、低转速下的阴极电位均显著正移,表明MPS 具有较强的去极化能力。随着MPS 质量浓度的增大,阴极电位变化较平缓。另外,随MPS 质量浓度增大,高、低转速下的电位差始终为负值,表明采用MPS 作为加速剂时Cu 更倾向于在孔口沉积,这不利于Cu 在通孔内的均匀沉积。下文选择MPS 的质量浓度为0.1 mg/L 进行研究。

图3 在添加不同质量浓度MPS 的镀液中铜电沉积的计时曲线Figure 3 Chronopotentiometric curves for electrodeposition of copper when adding different mass concentrations of MPS to the electrolyte

2.1.3 以DPS 作为加速剂

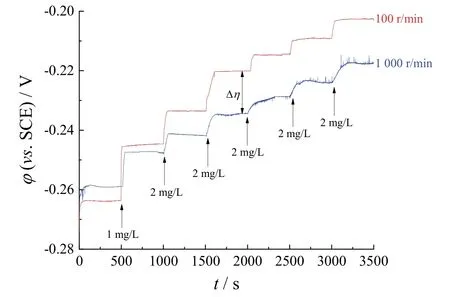

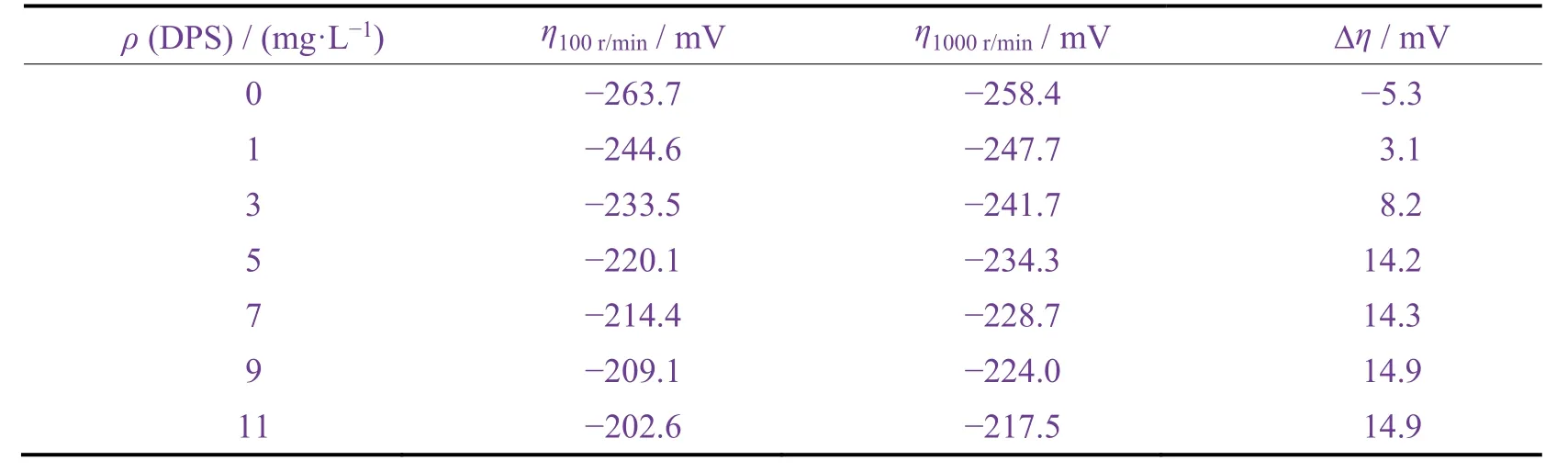

由图4 可知,镀液添加1 mg/L DPS 后高低转速下的阴极电位均正移,说明DPS 起到去极化的作用。随DPS质量浓度增大,高、低转速下的阴极电位均逐渐升高,说明增大DPS 的质量浓度能够增强其去极化能力[13]。

图4 在添加不同质量浓度DPS 的镀液中铜电沉积的计时曲线Figure 4 Chronopotentiometric curves for electrodeposition of copper when adding different mass concentrations of DPS to the electrolyte

由表3 可知,加入1 mg/L DPS 时Δη 就由负值变为正值,意味着铜由倾向于在通孔口沉积转变为倾向于在孔内沉积。随SPS 质量浓度增大,电位差先逐渐增大后趋于平缓。DPS 的质量浓度为9 mg/L 时电位差已达到最大,说明此时可获得最好的电镀填充效果,故选择DPS 的质量浓度为9 mg/L。

表3 不同DPS 质量浓度时的电位差Table 3 Potential differences when adding different mass concentrations of DPS

2.2 采用不同加速剂时的阴极极化曲线分析

从图5 可以看出,基础镀液的铜离子还原电位最负。添加不同物质作为加速剂后铜离子的还原电位均正移,说明加速剂具有去极化作用,能够加快铜离子的沉积[14-15]。其中采用MPS 作为加速剂时铜离子的还原电位最正,DPS 次之,SPS 最负。可见以MPS 作为加速剂时,铜沉积最快。

图5 在添加不同加速剂的镀液中铜电沉积的阴极极化曲线Figure 5 Cathodic polarization curves for electrodeposition of copper when adding different accelerators to the electrolyte

2.3 深镀能力

由图6 可知,基础镀液的深镀能力为83.2%,添加0.1 mg/L MPS 后镀液的深镀能力变化不大,说明MPS对镀液的深镀能力无改善作用。添加2.5 mg/L SPS 或9 mg/L DPS 作为加速剂后,镀液的深镀能力均提高至90%以上,其中采用SPS 时的深镀能力更高,达93.45%。结合计时电位分析结果可知,镀液中添加适宜浓度的SPS 或DPS 能够令电沉积过程中孔内外的电位差由负值变为正值,使铜更倾向于在孔内沉积,从而获得较好的填充效果。而对于MPS,即使提高其质量浓度,电沉积过程中孔内外的电位差始终处于负值,因此其加入未能提高镀液的深镀能力。

图6 基础镀液及其添加不同加速剂时的深镀能力Figure 6 Throwing power of the copper electrodeposition electrolyte before and after adding different accelerators

2.4 镀层热应力测试

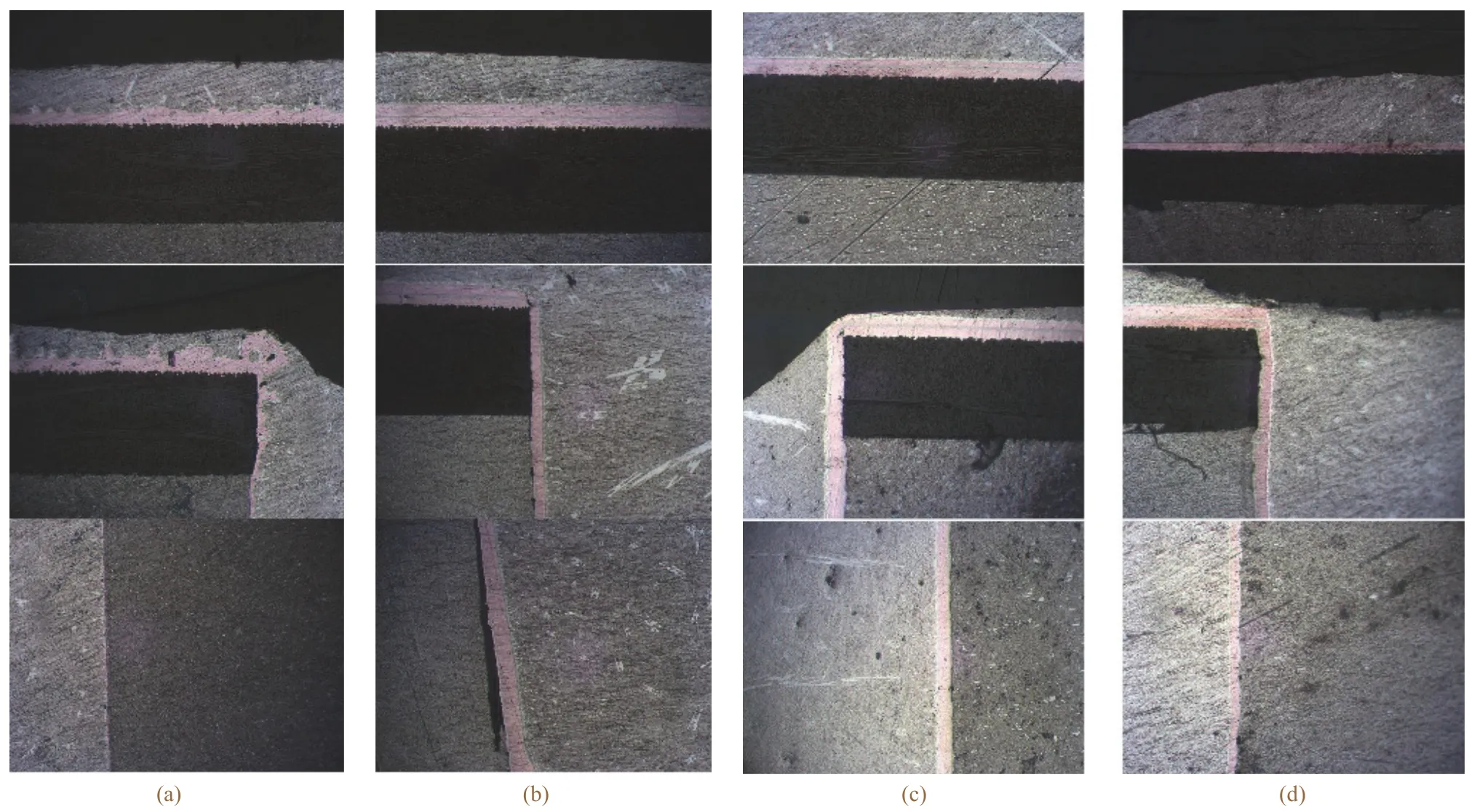

从图7 可知,基础镀液中得到的镀层在热应力测试后无明显缺陷,但测试过程中镀层表面发生明显的快速溶解现象,所以基础镀液并不适用于通孔电镀。采用2.5 mg/L SPS 或9 mg/L DPS 作为加速剂时所得镀层在热应力测试后都没有出现明显的缺陷,说明它们的抗热冲击性能合格。而以0.1 mg/L 的MPS 作为加速剂所得到的样品孔内镀层发生分离,转角处出现分层,说明MPS 并不是通孔电镀铜加速剂的良好选择。

图7 基础镀液(a)及其中分别添加0.1 mg/L MPS(b)、2.5 mg/L SPS(c)及9 mg/L DPS(d)作为加速剂时所得的Cu 镀层在热冲击试验后的截面金相照片Figure 7 Cross-sectional metallographs of Cu coatings prepared in the basic electrolyte (a) and with 0.1 mg/L MPS (b),2.5 mg/L SPS (c), and 9 mg/L DPS (d) as an accelerator after thermal shock test

3 结论

1) 计时电位测试表明,SPS、DPS 和MPS 分别用作通孔电镀铜加速剂时的较佳质量浓度分别是2.5、9 和0.1 mg/L,但MPS 的加入会导致孔内外沉积铜的电位差变得更负,不适合用作通孔电镀加速剂。

2) 阴极极化曲线分析表明,不同加速剂都起到去极化的作用,采用0.1 mg/L MPS 作为加速剂时的去极化效果最强,采用9 mg/L DPS 时次之,2.5 mg/L SPS 的去极化效果最弱。

3) 采用2.5 mg/L SPS 或9 mg/L DPS 作为加速剂时,镀液的深镀能力显著提高,镀层的抗热冲击性能合格。