水基抛光液的分散性改善方法和应用研究综述

王艳芝, 孙长红, 张旺玺, 张玲杰, 梁宝岩, 孙玉周, 张渊博

(1.中原工学院 纺织学院, 河南 郑州 450007;2.河南省金刚石工具技术国际联合实验室, 河南 郑州 450007;3.河南省金刚石碳素复合材料工程技术研究中心, 河南 郑州 450007;4.中原工学院 材料与化工学院, 河南 郑州 450007;5.中原工学院 建筑工程学院, 河南 郑州 450007;6.登封市汇联磨料磨具有限公司, 河南 郑州 452470)

为了改善材料性能,满足材料的实际应用需求,通常需要对两种或两种以上的材料进行复合或混合。在两种或多种材料复合体系的制备中,微纳米级无机粉体材料在其他基体材料中的均匀分散,是实现材料复合并提高其特定性能的必然要求。微纳米级无机粉体材料在其他基体材料中的分散,包括在水、油、聚合物、陶瓷、金属等基体或介质中的分散。无机粉体粒度一般为微纳米级,也就是几个微米甚至几个纳米级。粒度特别细小的纳米级无机粉体,由于尺寸效应非常明显和比表面能特别大,处于热力学十分不稳定的状态,很容易形成团聚[1]。微纳米级无机粉体在其他介质中的均匀分散,一直是一个重要的研究课题和工业难题。无机粉体的粒度越细,实现其均匀分散的难度就越大。把微纳米级无机粉体分散在聚合物中,可改善聚合物的性能和功能。把微纳米级无机粉体分散在水中而获得复配体系,可使其获得较理想的工业应用。这是因为相对于油和其他溶剂,水是比较经济环保的复合介质。应用比较广泛的水基复配体系有水基涂料、水基性复合抛光液等。

在化学机械抛光(CMP)中,纳米粒子的机械研磨作用与抛光液的腐蚀作用相协同,对材料表面进行超精密加工,可实现被加工器件表面的全局平面化。采用CMP技术时,抛光液的性能对抛光的表面质量有显著影响。目前,国内用于CMP的抛光液以进口为主,急需开发国产新型抛光液并提高抛光液的质量。

水基复合抛光液是现在应用较多的环保型抛光液,主要由水、磨料和分散剂组成,有的还含有氧化剂、表面活性剂、络合剂、润滑剂、抑制剂等。很多光学器件、光伏材料、光学玻璃、微电子器件等都需要进行精密抛光,以获得良好的表面质量和超低的表面粗糙度。用于精密抛光的抛光液,其磨料粒度通常是微纳米级的,磨料在水中的分散和稳定悬浮是非常重要的。影响抛光液分散性的因素很多,如磨料的种类、粒度、形貌、化学特性以及抛光液的组分、pH值等。本文以不同磨料的水基抛光液为代表,介绍提高氧化铈、氧化铝和纳米金刚石3种抛光液分散性的方法及相关应用研究,并对不同磨料抛光液的抛光效果进行对比。

1 抛光液分散性研究

由于微纳米级磨料粒子极易团聚,团聚而成的大颗粒会在光学玻璃表面产生划痕缺陷,因此制备抛光液时必须解决磨料粒子的团聚问题,使磨料粒子均匀分散在基体中,并具有好的分散稳定性。微纳米级无机粉体在其他介质中分散的方法很多。微纳米级无机粉体在液体中比在固态物质中容易分散,一般采用物理分散和化学分散相结合的方法。借助球磨、超声、混炼等各种物理方法,可把团聚的粒子团分散开来。无机粉体在其他介质中分散,常常采用化学分散方法,对无机粉体进行表面修饰和化学改性,或加入不同的分散剂,以改善无机粉体与基体的相容性。吸光度和沉降程度可表征抛光液的分散性和稳定性。吸光度越大,说明抛光液的分散性越好。当抛光液静态放置一定时间后,如果出现明显的沉降,则说明抛光液的稳定性较差。

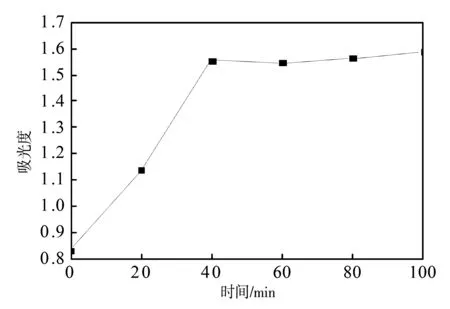

改善抛光液分散性和稳定性的方法主要有如下4种:球磨法、超声法、化学表面修饰法和加入分散剂法。球磨法属于物理分散方法,高速磨球的撞击力能够打开微粒间的软团聚,使微粉团聚体解聚。夏保红等采用球磨法制备磨料粒度为1 μm的氧化铝抛光液,研究了球磨时间对微米级氧化铝粉体分散性的影响,球磨时间40 min为最佳,再延长球磨时间已不具有进一步改善氧化铝抛光液分散性的效果[2](见图1)。配制抛光液过程中最常用的磨料分散方法是超声法[2-4]。为了提高磨粒的表面规则度,减少抛光划痕,提高其分散效果和稳定性,可采用偶联剂处理,或对磨料进行表面包覆(即化学表面修饰)[5]。分散剂是能够促进悬浮液中颗粒分散的表面活性类化学物质。在抛光液中加入分散剂,有助于打开颗粒间的硬团聚。因此,可采用加入分散剂法来改善抛光液的分散性和稳定性。

图1 球磨时间对氧化铝抛光液吸光度的影响

研究抛光液分散性可以采用沉降管测定法、光散射法、Zeta电位检测法、毛细管吸入时间分析法、吸光度测试法、粒度分析法等。陈启元等利用Turbiscan Lab 浓缩体系稳定性分析仪,研究了氧化铝抛光液的分散稳定性[4]。使用该分析仪时,把测试样品放在一个透明的圆柱形试管(称为样品管)中,脉冲光源采用近红外光, 用两个同步的光学探测器分别探测透过样品的透射光和样品的反射光,计算样品管不同高度的透射光强度和反射光强度。由于光学探测器测出的反射光强度与抛光液磨料的体积浓度和平均粒径相关,反射光强度的变化可以反映不同位置抛光液中磨料的含固量和粒径变化,因此,通过反射光强度的变化可直接测试抛光液的分散性。

2 水基氧化铈抛光液

要制备高质量的水基氧化铈(CeO2)抛光液,必须解决其纳米抛光粉在水中的分散难题。在抛光液中加入分散剂,可有效改善纳米CeO2的分散效果。制备CeO2抛光液使用的分散剂多是表面活性剂。表面活性剂含有亲油和亲水两种特性完全不同的化学基团,可分为离子型和非离子型两种。制备水基氧化铈抛光液的分散剂主要有:梅迪兰、聚乙烯吡咯烷酮、十六烷基三甲基溴化铵、十二烷基苯磺酸钠。陈广林等采用非离子型表面活性剂聚乙烯吡咯烷酮、阴离子型表面活性剂十二烷基苯磺酸钠、阳离子型表面活性剂十六烷基三甲基溴化铵进行超声波分散,配制了水基氧化铈抛光液,所用CeO2的粒度为100 nm[6]。研究发现,分散剂种类和配比对CeO2抛光液的分散性影响很大,具体表现在:单一使用阴离子型表面活性剂,主要起静电稳定作用;单一使用非离子型表面活性剂,主要起空间位阻稳定作用;当采用十二烷基苯磺酸钠和聚乙烯吡咯烷酮进行混合复配时,氧化铈抛光液的分散性比单一使用表面活性剂的效果好。采用阴离子型和非离子型两种不同特性的分散剂配制的纳米 CeO2抛光液,静置72 h仍可保持均匀分散和较好的稳定性,能够满足抛光液的稳定性要求。将其用于石英玻璃CMP时,主要通过纳米磨粒的吸附作用进行材料的去除,石英玻璃抛光后表面粗糙度可达10 nm。

梅迪兰是一种阴离子型表面活性剂,具有分散、乳化、渗透、增溶、润湿等优越性能,在水基氧化铈抛光液中起抑制纳米磨粒团聚的作用。一方面,梅迪兰能够吸附在CeO2磨粒表面,使磨粒表面带负电,通过静电排斥作用阻止相邻纳米磨粒的团聚;另一方面,梅迪兰的长链分子通过位阻作用可进一步阻止磨粒的团聚。梁尚娟等通过配制质量分数为3%的纯CeO2悬浮液,添加不同质量分数的梅迪兰分散剂,对混合液进行超声分散,之后用盐酸调节抛光液的pH值,得到了可用于光学玻璃CMP的抛光液[7]。在CeO2抛光液中引入阴离子型表面活性剂梅迪兰,可以控制整个悬浮体系中粒子的粒径,使粒子的中位粒径从团聚状态的2.070 μm减小到0.389 μm,显著改善抛光液中磨粒的分散性,抑制纳米磨粒的团聚,提高抛光液的稳定性。

我国铈稀土资源丰富,具有开发和应用CeO2抛光材料的有利条件。纳米CeO2抛光液是一种常用的优质抛光材料,常用于微晶玻璃、硬盘基材、液晶显示器﹑集成电路基板﹑航空玻璃﹑眼镜片﹑光学玻璃及许多高档宝石的抛光加工。纳米CeO2抛光液用于单晶硅片的抛光,具有高抛光效率和高表面质量等特点。

3 水基氧化铝抛光液

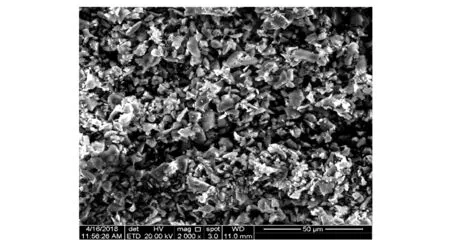

氧化铝(Al2O3)抛光液是CMP技术中常用的抛光材料,Al2O3粉体的分散性对抛光液的储存、运输等具有重要影响,且直接影响抛光的速率和效果。提高Al2O3抛光液的分散性和稳定性,一直是业内重要的研究课题[8]。目前,国内外对于微纳米级Al2O3粉体分散性的研究大多以水作为分散的基体[2],所用的氧化铝主要是α-Al2O3,以纳米球形结构为主,制备方法多样。Al2O3磨料的商品名称为刚玉,原本是一种普通磨料,随着粉体粉碎细化技术的进步,目前可粉碎细化到微米级或更细。图2所示为国内某公司通过气流粉碎制备的刚玉微粉扫描电镜图像。其微粉粒径d(0.5)=5.136 μm。

图2 刚玉微粉的扫描电镜图像

CMP中最常用的是纳米级Al2O3抛光液,而微米级Al2O3抛光液也有一定应用。微米级Al2O3抛光液主要应用于玻璃的抛光加工。制备Al2O3抛光液所用的分散剂种类繁多,不同配伍的作用不同。常用的分散剂有聚丙烯酸钠、聚乙烯醇、柠檬酸、三聚磷酸钠、六偏磷酸钠[4]、聚乙二醇、聚甲基丙烯酸铵[9]、丙三醇[10]等。陈启元等研究了聚丙烯酸钠、聚乙烯醇、柠檬酸、六偏磷酸钠等作为Al2O3抛光液分散剂时磨粒的表面性能,以及不同分散剂对抛光液分散性的影响[4]。该研究认为,分别加入占抛光液0.1%~1%(质量分数)的六偏磷酸钠和0.5%~5%(质量分数)的聚丙烯酸钠,可有效改善抛光液的分散性。王金普等发表了水基氧化铝抛光液的制备方法,首先在去离子水中加入分散剂(六偏磷酸钠)、络合剂(EDTA)、氧化剂(过硫酸铵)和表面活性剂(CTMAB),然后在搅拌下加入适量的Al2O3,用KOH将溶液的pH值调至10.0,最后经超声分散得到Al2O3水基抛光液[11]。刘振辉等分析了一种用于304不锈钢CMP的抛光液成分(它含有白刚玉磨料、分散剂丙三醇、缓蚀剂苯并三氮唑、氧化剂和pH值调节剂),并重点研究了氧化剂和pH值调节剂的作用,认为:在溶液pH值为2,氧化剂为H2O2、Fe2O3或FeCl3时,抛光效果最好,而pH值为10时抛光效果较好。当以H2O2为氧化剂,其体积浓度为10 mL/L时,在理想的pH值下抛光,304不锈钢的表面粗糙度可达4 nm[10]。

Al2O3抛光液主要用于抛光不锈钢、LED用蓝宝石衬底、光学玻璃及特种玻璃等材料。Al2O3磨料化学性质稳定,不易分散,其抛光液稳定性不好,磨粒容易团聚,但其对于蓝宝石衬底材料具有较高的去除效率。相对而言,CeO2抛光液的抛光速率和材料去除率较高,但是其黏度较大,容易划伤抛光件,选择性不太好,且抛光后清洗困难。为了提高其抛光速率,可在抛光液中加入不同的磨料,制成复合抛光液。复合抛光液在提高材料去除率的同时,能够保持较低的表面粗糙度。

4 水基金刚石抛光液

纳米金刚石磨料主要采用动态爆轰法制备,粒度一般为4~6 nm。最近,静态触媒法超高压高温合成纳米金刚石微粉的气流粉碎和球磨加工技术进步很大,所制备的纳米金刚石粒度为5~50 nm[12]。王芬芬等采用不同材质的磨球对金刚石进行球磨加工,发现采用氧化锆陶瓷球的球磨效果较好,球磨时间以4 h为宜,而不是时间越长越好,这一现象与其他磨料的球磨效果类似[13]。靳洪允等认为纳米金刚石抛光液制备的关键是保持纳米金刚石在水中长期稳定的分散[14]。纳米金刚石是一种碳纳米材料,可以进行表面化学改性和修饰,从而在其表面附加羟基、羧基、酯基、醚基、羰基等活性基团[15-19]。这些活性基团的存在, 有利于通过在水中加入分散剂而实现纳米金刚石的化学分散。

国外对水基金刚石抛光液的研究和开发较早,目前工业产品已经相当成熟,但国内的同类产品性质还不够稳定,应用效果差异较大。纳米金刚石具有硬度高、比表面积大、外观呈球形等特点,可以用于极高光洁度表面材料的抛光。水基金刚石抛光液主要应用于硅片、高硬度不锈钢[20]、计算机硬盘基片和磁头、光纤连接器的表面超精密抛光。

5 应用于玻璃抛光的对比研究

SiO2抛光液是比较常见的水基抛光液。SiO2磨料化学性质活泼、容易分散,其抛光液选择性较好,具有良好的耐磨性能,抛光后清洗处理比较方便。其缺点是抛光过程中容易产生凝胶,对硬底材料抛光时去除率较低。陈广林等对比研究了采用相同粒径的Al2O3、SiO2和CeO2抛光液对石英玻璃进行抛光的效果,研究表明:CeO2的硬度最小,采用其抛光液抛光后石英玻璃的表面没有划痕;硬度较小的SiO2次之,几乎没有划痕;Al2O3的硬度最大,采用其抛光液抛光后石英玻璃的表面存在明显的划痕[6]。王金普等对比研究了CeO2、Al2O3、SiO2、Fe2O34种不同磨料的抛光液对微晶玻璃CMP的影响。4种磨料的平均粒径分别为250 nm、400 nm、200 nm、100 nm,它们的抛光液都能降低微晶玻璃的表面粗糙度,但是抛光的效果存在差异:采用CeO2抛光液抛光后,微晶玻璃表面的粗糙度较低(Ra=0.4 nm),玻璃表面无明显划痕;采用Al2O3和SiO2抛光液抛光后,微晶玻璃表面的粗糙度较高(分别对应Ra1.4 nm和Ra1.2 nm),而且经Al2O3抛光后微晶玻璃表面出现的划痕明显;采用Fe2O3抛光液对微晶玻璃进行CMP后,玻璃表面的粗糙度最大(Ra=4.4 nm)[11]。

分析可知,磨料粒度、浓度和硬度不同,抛光的效果也不同。在微晶玻璃的CMP过程中, 采用CeO2抛光液不仅可得到光洁的表面,而且材料的去除率较高。这是因为CeO2磨料对加工对象发生机械作用的同时会发生化学作用,能与微晶玻璃表面发生络合反应,在材料表面快速形成钝化膜,使腐蚀层的硬度降低,通过机械作用可迅速去除该钝化膜,从而提高材料的去除率。

6 结 语

制备水基抛光液的工艺并不复杂,但是影响抛光液分散性的因素很多,抛光液的组分复杂。微纳米级无机粉体磨料在水中的均匀分散并稳定悬浮是抛光液质量的重要体现。实际中采用不同磨料制备的抛光液,复配组分差异较大,但是对于每种磨料来说,都需要进行超声物理分散并采用分散剂进行化学分散。

抛光液的组分对抛光效果影响很大,但大都是经验性的配制,缺少相关的理论研究。因此,应该针对不同磨料的物理和化学特性、分散剂和其他辅助添加剂加入后抛光液的综合物性、抛光应用效果等进行系统的研究。