动车组用研磨子的工艺开发研究

何在田, 张建军, 马冬冬, 王伟番, 杨明磊, 张恒瑞, 李 强

(河南和实科技有限公司 技术研发部, 河南 郑州 450000)

近年来,我国高速铁路技术飞速发展,动车组速度不断提高,运营里程也不断增加,动车组轮对在短时间内会经历复杂的环境,因此轮对踏面上会附着很多雨水、灰尘、油迹、锈迹等杂物,影响轮对踏面与铁轨间的黏着系数[1-3],增大列车行驶时的安全风险。研磨子是踏面清扫器装置上的一个核心部件,能够对轮对踏面上的杂物进行清除,保证轮对踏面具有良好的表面状态,增大轮对黏着系数,同时还可以防止车轮空转、打滑等。

日本、德国、比利时等发达国家已率先通过对研磨子工艺的开发研究来改善轮对的黏着性[4],不断提高动车组运行的稳定性。国内对此研究起步较晚,工艺多数还不成熟,研磨子在生产中易产生裂纹、气泡等,不但影响产品质量,严重时还会影响列车行车安全。本文对研磨子的选材、配方优化、成型工艺等几个方面进行了探索,旨在为该类产品的开发提供思路和方法。

1 研磨子的研制条件

根据我国制定的动车组转向架研磨子技术要求,结合目前动车组运行速度及实际工况,在研制研磨子时,要充分考虑到工作环境中可能出现的风、沙、雨、雪、雷击、暴雨、强台风天气,以及偶有的盐雾、酸雨、沙尘暴、高温、高湿,空气中有硫酸、SO2、臭氧等情况;除此之外,研磨子在正常使用状态下,不允许出现龟裂、翘曲、裂纹、掉块等缺陷,且不允许对轮对踏面产生任何损伤、腐蚀,不得形成金属镶嵌[5]。

研磨子摩擦块材料在硬度、冲击强度、压缩强度、密度等理化性能方面,需要完全符合研磨子技术指标要求。除此之外,研磨子中还禁止使用石棉等有害物质,同时Cd2+、Pb2+、Cr6+、多溴联苯、多溴二苯醚等有害离子和有机物的含量也要有一定的限制。

研磨子还应满足基本的振动耐久试验要求。在钢背设计中,要充分考虑到研磨子摩擦块和金属钢背的连接问题,保证研磨子在使用时摩擦块和钢背具有足够的粘结强度而不开裂、脱落。在金属钢背的选择上,应兼顾金属材料的强度要求和加工工艺的可行性两个方面。

2 研磨子的工艺开发

2.1 研磨子钢背材料的选择及设计

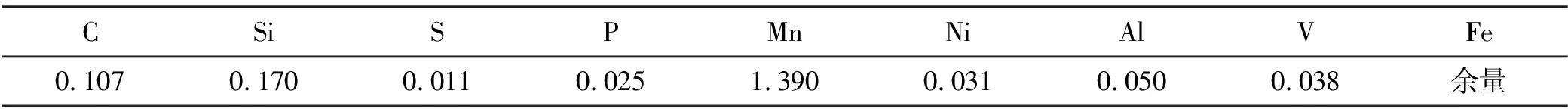

在钢背设计中,需要考虑两个方面的要求:一方面是钢背材料的选取,另一方面是钢背结构的合理设计。通过对动车组实地考察及对研磨子安装位置进行受力分析可知,研磨子在正常工作时,钢背需要承受约500 N的正压力,同时还要受到长时间的振动冲击,因此钢背材料的选取至关重要。本文对中车长春轨道客车股份有限公司CRH3型系列动车组使用的研磨子钢背(简称样品钢背)进行了化学分析,结果如表1所示。

由表1可知,样品钢背金属材料的化学成分接近低合金钢Q345,因此本文选用Q345作为研磨子的钢背材料,并对样品钢背和选用钢背进行力学性能测试,结果如表2所示。从表2可以看出,本次设计开发选用的钢背材料在满足断后伸长率要求的情况下,其屈服强度及抗拉强度都优于样品钢背。

表1 样品钢背中各元素含量(质量百分比) %

表2 样品钢背与选用钢背力学性能对比表

钢背与研磨子摩擦块主要通过热压固化粘结而成。考虑到钢背与研磨子摩擦块的粘结问题,对钢背结构设计需作特殊处理,如在钢背内部设计若干连接爪,如图1所示。热压固化前,对钢背进行表面处理并在内部喷涂高温热固胶,以便热压固化时连接爪能够嵌入研磨子摩擦块中,从而增加二者粘结强度。

图1 钢背内部结构设计图

2.2 研磨子摩擦块复合材料研究

目前在动车组上使用的研磨子摩擦块多为复合材料,主要由粘结剂、摩擦组元、增强纤维、辅助填料等组分通过混料机混合均匀,再经过压制成型、热处理工艺等步骤而制成。复合材料的各种组分及含量都对摩擦块的性能影响很大,因此需要综合考虑并优化工艺参数,使其性能达到最佳。

2.2.1 粘结剂

粘结剂是研磨子摩擦块制备的关键材料。研磨子摩擦块是通过粘结剂将摩擦组元、增强纤维、各种填料粘结在一起的[6],因此粘结剂应具有良好的耐热性、耐磨性、较高的强度和优异的抗冲击性能。目前使用较多的粘结剂主要有酚醛树脂、三聚氰胺树脂、环氧树脂、硅树脂、聚酰胺树脂等。但使用单一的粘结剂会导致摩擦块脆性大、耐温性较差,因此研磨子摩擦块多使用混合型粘结剂。酚醛树脂-丁腈橡胶混合型粘结剂具有较高的强度、优异的韧性,其抗冲击、耐热、耐磨特性以及粘结强度均优于常用粘结剂。其中,酚醛树脂用于提高各组分间的粘结强度,而丁腈橡胶可以提高粘结剂的韧性,降低粘结剂的弹性模量,有助于降低轮对踏面的热损伤[7]。

2.2.2 摩擦组元

摩擦组元与研磨子摩擦块的磨损率、踏面清扫时的制动噪音、抗热衰退性有密切关系。摩擦组元在摩擦块中的占比一般较高,其材料的选用原则是摩擦组元既不会擦伤轮对踏面,又能起到清扫踏面和改善踏面黏着系数的作用,同时又能够对轮对进行适量的修形。因此选用硬度低于轮对踏面的金属或金属氧化物的粉末和颗粒较为适宜。常用的摩擦组元有Fe、Cu、Al等金属及其氧化物粉末,其中Fe及其氧化物颗粒或粉末使用最为广泛。

2.2.3 增强纤维

研磨子在工作状态时,会有一定的振动频率,且有一定的工作压强,若研磨子摩擦块性能较差,经长时间振动、摩擦及受力作用,极易出现掉块、剥离、裂纹等现象。增强纤维的加入可以提高研磨子摩擦块的冲击韧性,避免上述问题的出现,同时还能够调节摩擦块的硬度,保持摩擦系数的稳定性。目前常用的增强纤维包括金属类纤维(如钢纤维)、无机类纤维(如碳纤维)以及有机矿物类纤维等几大类[8]。

2.2.4 辅助填料

辅助类的填料通常用来改善摩擦块某一方面的性能,其添加量一般较小。如石墨填料的加入能够提高摩擦时的润滑性,减小轮对的损耗;氧化镁、石英、长石粉、碳化硅等辅助填料的加入会对轮对踏面起到一定的修形作用;而一些具有阻燃性的物质(如氧化铁、氢氧化镁)的加入,则可以防止摩擦块与轮对踏面摩擦时产生火星。因此,加入哪几种辅助填料主要依据产品开发需要。

基于公司前期试验研究,本文选用酚醛树脂-丁腈橡胶作为粘结剂,能够有效降低摩擦时的局部温度,提高冲击韧性;摩擦组元选用Fe粉及其氧化物,可以降低磨损率,延长使用寿命;增强纤维选用钢纤维,可以增强冲击韧性,并改善导热性;辅助填料选用石墨,用于提高摩擦块与轮对摩擦时的润滑性,减轻对轮对的损伤。

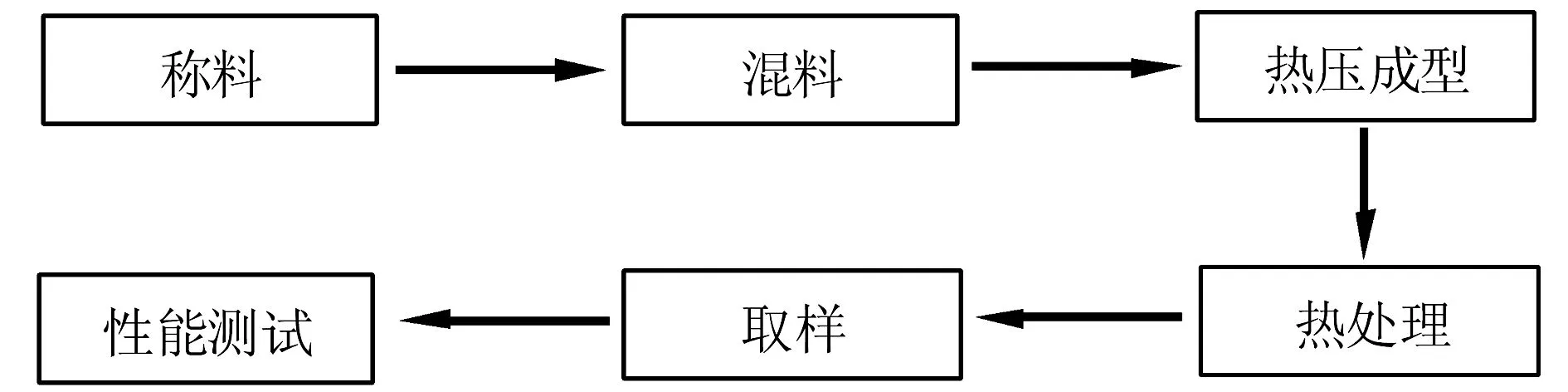

2.3 研磨子加工工艺流程

研磨子加工工艺流程主要包括钢背的加工工艺流程和研磨子摩擦块的研发工艺流程。钢背加工主要涉及到板材的选取、冲压裁剪、表面处理、内部喷涂高温热固胶等工艺。摩擦块则主要涉及原材料的选取和配比、混料、热压成型、热处理等关键工艺。

通过热压成型工艺对钢背及摩擦块进行压制,制备出研磨子试样。其工艺流程如图2所示。

图2 研磨子制备工艺流程图

(1) 称料。按照规定好的质量百分比对粘结剂、摩擦组元、增强纤维、辅助填料进行称量。

(2) 混料。混料前先将各原材料进行烘干处理,防止因原材料受潮而影响产品质量;然后将粘结剂、摩擦组元、辅助填料放入球磨机中进行充分混合,再加入增强纤维进行混合;最后将所有原材料加入高速搅拌机中搅拌,确保各组分均匀混合。

(3) 热压成型。热压成型前,先将钢背冲压好,在钢背内部喷涂高温热固胶,同时将热压成型模具预先升温至155 ℃;然后打开模腔,在模腔内依次放入钢背、摩擦块混合原料;最后开动液压机并控制压力大于15 MPa进行压制并保压30~55 min。由于摩擦块混合物料中水分子、低分子挥发物的存在,以及热压过程中的缩聚反应,在高温下会产生很大的蒸气压力,若不及时排出,则会使研磨子内部产生裂纹等缺陷,因此在热压过程中应每隔20~40 s排气一次。

(4) 热处理。为使研磨子产品性能稳定,应将热压成型后的样品放入烘箱中进行热处理。热处理条件为:在130 ℃下保温2 h,先升温至150 ℃并保温2 h,再升温至180 ℃保温4 h,最后自然冷却至室温。

3 研磨子性能测试

对研发出的研磨子主要进行研磨子摩擦块理化性能测试、研磨子磨耗性能(磨损率、温度)测试、研磨子粘结强度及研磨子振动耐久性测试。

3.1 研磨子摩擦块理化性能测试

研磨子理化性能的测试内容主要包括硬度、压缩强度、冲击强度、弯曲强度、密度等基本性能。参考的国家标准主要有GB/T 1041-2008《塑料 压缩性能的测定》、GB/T 1043.1-2008《塑料 简支梁冲击性能的测定》及GB/T 3398.2-2008《塑料 硬度测定 第2部分:洛氏硬度》等[9]。主要测试仪器为GR-200分析天平、3367型电子万能试验机N089、XHR-150型塑料洛氏硬度计N051及XJ-40A塑料冲击试验机N092。

3.2 研磨子磨耗性能测试

研磨子磨耗性能是衡量研磨子性能好坏的一个重要参数。本文采用自主研发的高速轮轨关系试验台(如图3所示)进行磨耗测试,利用其操作系统进行测试参数的设定、监控、记录、分析。使用的对偶摩擦材料为动车组用的ER8车轮,表面粗糙度为Ra3.2~Ra6.3,车轮直径为920 mm。进行磨耗试验时,首先将研磨子在踏面清扫器上安装好;然后打开试验台电气控制柜,通过试验台操作系统控制界面,按照动车组研磨子实际使用情况,设置轮对运转速度为120 km/h,调节踏面清扫器气缸压力,使研磨子对轮对踏面的作用压力为500 N;最后设置研磨子的动作模式,其动作模式为研磨子在轮对踏面上贴合18 s,然后分离2 s,并不断循环此动作模式,直至磨耗试验完成。

图3 高速轮轨关系试验台

研磨子的磨损率按下列公式计算:

(1)

式中:a为研磨子的磨损率,cm3/(N·m);m1为试验前研磨子质量,g;m2为试验后研磨子质量,g;ρ为研磨子的密度,g/cm3;P为研磨子摩擦作用力,N;S为研磨子摩擦距离,m。

3.3 研磨子粘结强度测试

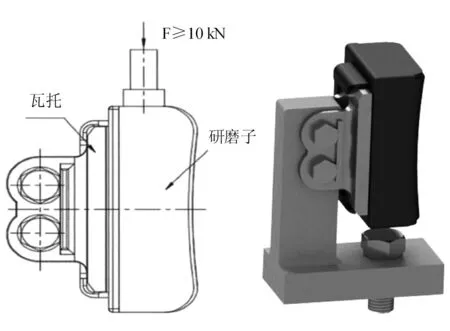

根据国际铁路联盟制定的标准UIC 541-4《合成闸瓦》,对开发的研磨子的粘结强度进行检测。在常温下,先将研磨子安装至瓦托上,再用工装固定,如图4所示。按UIC 541-4标准规定,对研磨子摩擦块部位施加10 kN压力,要求在4 s内压力从0达到10 kN,并保持10 kN的压力至少2 min,摩擦块与钢背不开裂为合格。

3.4 研磨子振动耐久性测试

动车组在高速运行时具有一定的振动频率及振动加速度,因此,研磨子必须具备良好的振动耐久性。根据研磨子研发技术要求,应满足在±7.5 g×40 Hz×1 000万次振动条件下,研磨子摩擦块及钢背无异常磨损、裂纹、掉块等现象的发生。本文采用北京切克试验设备有限公司的CK-70BT型振动试验机对研制出的研磨子进行振动耐久性测试。

(a) (b)图4 研磨子粘结强度检测工装示意图

4 试验结果

4.1 研磨子理化性能及粘结强度测试结果

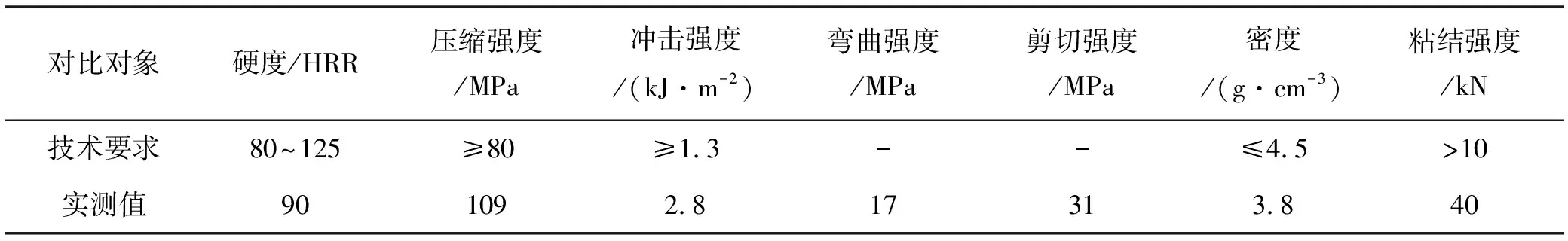

表3所示为本文研制的研磨子基本性能测试结果。从表3可以看出,研制的研磨子在密度、硬度、冲击强度、压缩强度及粘结强度等性能上已满足我国动车组转向架研磨子技术要求。

表3 研磨子基本性能测试数据

4.2 研磨子磨耗性能测试结果

图5为本文研制的研磨子摩擦系数及磨损率随温度变化的曲线图。从图5可以看出,研磨子的摩擦系数比较稳定,说明温度变化对其摩擦系数影响较小,且摩擦系数不超过0.6,完全满足我国动车组用转向架研磨子技术要求中规定的摩擦系数小于0.7的要求。在摩擦温度范围内,研磨子的磨损率在0.28×10-7~0.39×10-7cm3/(N·m)之间,磨损率较低。研磨子经过1万km的磨耗试验后,其摩擦面无金属镶嵌、裂纹、掉块等,在摩擦过程中也无异响、冒烟、火花等异常现象,完全符合我国动车组转向架研磨子技术要求。

图5 研磨子摩擦系数及磨损率随温度变化曲线图

4.3 研磨子振动耐久性测试结果

图6为振动试验前后研磨子外观状况对比图。经过±7.5 g×40 Hz×1 000万次振动试验后,发现除了钢背表面有正常的机械磨损外,研磨子无开裂、掉块、钢背断裂等异常现象。

图6 研磨子振动耐久性试验前后外观对比

5 结 语

通过对研磨子的技术背景进行分析,研究了研磨子的钢背材料及结构特点以及摩擦块复合材料的组分和含量,按照研发的生产工艺流程制造出研磨子并进行性能测试。结果显示,研制出的研磨子产品在密度、硬度、压缩强度、磨耗率、摩擦系数、振动耐久性等方面均符合有关技术规范的要求,为研磨子工艺开发提供了一定的借鉴。