棒磨机用异步电机电刷和刷握改进

袁德宁

(山东钢铁集团莱芜分公司型钢炼铁厂 山东莱芜)

一、存在的问题及分析

型钢炼铁厂棒磨机的驱动电机为YRKK630-8型绕线式异步电机(额定功率710 kW、额定电压10 kV,额定电流461.83 A、额定转速742 r/min,下水冷却方式)。目前,电机时常发生电刷跳火故障,导致电刷弧光短路,集电环损坏严重,造成停机跳闸,从而严重影响烧结机正常生产。

棒磨机电机电刷跳火,产生火花的原因十分复杂,既有电磁方面原因,也有机械和化学方面原因,且多为综合结果。电化学方面原因主要是有电流流过时,机械磨损明显加快,当电刷与粗糙的滑环接触瞬间就要产生电弧。采取磨光滑环、更换电刷和弹簧等措施,不但增加维修人员工作量,而且损坏设备,效果

1.滑环表面粗糙

(1)电刷之间长时间负载分配不均,现场表现为电刷上压力不平均;压力不平衡;压力过高使电刷磨损加剧,压力过小接触不稳定,导致转子转动时滑环上电刷跳动量大,引发火花,损坏滑环。

(2)电刷型号不合适,同一滑环上电刷型号混杂。根据不同环境,滑环有锡青铜、硅黄铜、2Cr13不锈钢和45#锻钢等材质,不同材质的滑环应与相应硬度的电刷匹配。不同硬度电刷用在相同滑环上容易造成滑环磨损、损坏。

(3)螺丝松动,接头被污染;气体对辫子线的腐蚀;辫子线过短或过硬,使电刷脱离。

(4)在电流作用下,不仅有机械磨损还有电气磨损,即由于电弧高温和放电等因素作用,损坏极面材料。由于电气磨损影响极面,因此也会影响机械磨损程度。

(5)不正确或不平均的电刷压力。压力过小,碳刷和滑环表面接触不稳定,容易引起电弧,使电气磨损增大。压力过大刷面的硬粒对滑环表面刮割严重,又会使机械磨损增加。因此弹簧压力要适中。

2.电刷上压力过小

一方面是配件及绝缘不良,流过弹簧的电流过大,产生退火作用,导致弹簧失效;另一方面是滑环表面粗糙,致使电刷磨损太快,需要经常用手去压弹簧。棒磨机电机配备的是普通圆柱螺旋弹簧,由于弹簧结构达不到现场使用条件,电机长期运行也会造成弹簧压力不足,出现跳火现象,轻则损坏滑环,使滑环表面更加粗糙、凹凸不平,甚至造成表面剥离等;重则造成电弧短路,不但影响生产,还有可能因短路电流过大而烧毁电机,后果非常严重。电刷与刷握配合也非常关键,否则也是造成跳火的原因之一。

综上所述,要确保滑环膜层不受损坏,即滑环表面光洁、不粗糙,则必须保证电刷不跳火。由于电刷是电机转动部分和固定部分导电的过渡部件,它在工作中不仅有负荷电流通过,还与滑环表面直接摩擦,因此电刷型号和电刷所受压力,就是解决电机电刷跳火的关键,为此,必须考虑改用其他型号的电刷和刷握,并正确使用和维护。

二、改进实施

1.电刷选型原则

由于制造电刷时所选用的原材料和工艺不同,其技术性能也有差异。电刷质量优劣,最根本区别在于电刷本身的电阻离散性,不同质量电刷的电阻率范围一般相差30%~50%。因此在选择电刷时,应综合考虑电刷性能和电机对电刷的技术要求,电刷选型原则如下。

(1)在滑环表面能较快地形成一层均匀、适度和稳定的氧化薄膜。

(2)电刷使用寿命长且不磨损滑环。

(3)电刷具有良好的换向和集流性能,使火花抑制在允许范围内且能量损耗小。

(4)电刷运行时,不过热、噪声小,装配可靠,不破损。

2.电刷与刷握的装配

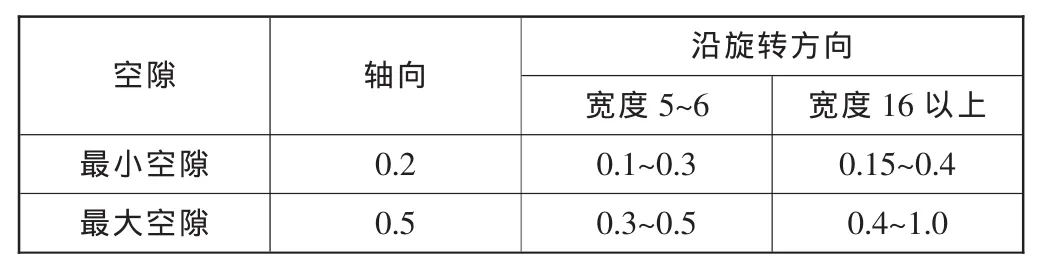

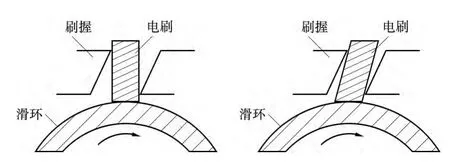

电刷装入刷握内要保证能够上下自由移动。电刷与刷握内壁的间隙应在0.1~0.3 mm,以免电刷卡在刷握之中或因间隙过大产生摆动。若电刷与刷握框配合不当,加之滑环振动,刷握框内表面很容易磨损。这时,应校正刷握框空隙,同时锉光刷握框内表面毛刺。刷握框与电刷的空隙不允许超过表1数值;刷握离开转动体表面的距离,应保持在2~4 mm,若距离过小,刷握易触伤换向器,距离过大,电刷易颤动而导致破损。刷握前后两端和滑环平面必须保持相等距离,不要倾斜,电刷与刷握的不正确配合见图1。

3.电刷的磨弧

为确保电刷与集电环接触良好,新电刷应进行磨弧度,磨弧度一般在电机上进行。在电刷与集电环之间放置1件00#细玻璃砂纸,在正常弹簧压力下,沿电枢旋转方向研磨电刷,砂纸应尽量贴紧集电环,直至电刷弧面吻合。然后,提起电刷,取下砂纸,用压缩空气吹净研磨粉尘,再用软布擦拭干净。磨弧后,电机先以20%~30%的负荷运转数小时,使电刷与集电环磨合,并建立均匀的氧化薄膜,再逐步提高电流至额定负荷。

表1 刷握框与电刷允许空隙 mm

图1 电刷与刷握的不正确配合

4.合理选择电刷单位压力

应力求施加在同一台电机各个电刷的单位压力均匀,避免电流分配不匀,导致个别电刷产生过热或火花。通常,电刷单位压力过高,使电刷磨损加剧,单位压力过小,接触不稳定,容易出现机械性火花。

5.电刷与刷握的选型

改造电刷及其刷握,以确保电机在运行中良好的换向性能及维持电刷较长的使用寿命。棒磨机电机共有3个集电环,每个集电环上有 7块 J164型(64 mm×31.8 mm×25 mm)金属电刷(上海摩根公司生产),先后对J163、J201、D172等型号电刷及刷握进行可行性分析和研究,最终选用J201型(64 mm×32 mm×25 mm)石墨电刷(上海摩根公司生产)。更换原普通圆柱螺旋弹簧,改用公称压力为18.13N(1.85 kg)的非接触型平面涡卷弹簧及其刷握。另外,为减小每块电刷所承受电流,在每个集电环上各加装1块电刷。改造前、后1 mm2电刷承受电流分别为461.83/7×25×31.8=0.83 A/mm2和 461.83/8×25×32=0.72 A/mm2,电流减小了0.11 A,这就有效延长了电刷使用寿命。

三、改进效果

1.经济效益

改进前每月至少更换35块电刷(每块电刷215元),10套弹簧(每套刷握227元),改造后每月最多更换2块电刷(每块电刷43元)。改进前、后1年材料费分别为12×35×215+10×227=92570元和 12×2×43=1032元。

2.其他

棒磨机电机改进后,未出现因弹簧压力过小发生的跳火现象,解决了因电刷跳火造成滑环表面损伤问题(只有当电刷太短时,才需要更换电刷),满足了烧结生产工艺要求,提高了烧结矿产量和质量,有效降低了维修成本,改善了维修工劳动强度,提高了生产效率,确保了棒磨机电机及整个烧结机系统的安全、可靠运行。