HXn5机车主辅发电机滑环安装工艺研究

中车戚墅堰机车有限公司 蒋新艳 何井祥

HXn5机车主辅发电机滑环安装按照原有工艺,热套成功率低,严重影响生产节点。本文主要对HXN5机车主辅发电机滑环的安装工艺进行研究,介绍滑环热套工艺的改进。

0 引言

HXn5型机车是公司引进消化吸收国外先进设计和制造技术为中国干线铁路研制的大功率交流传动内燃机车。2018年该型机车首次进入C6修修程。机车的C6修修程要求全面分解检修,进行性能参数测试,恢复机车性能,与国内既有机车的大修修程相当,是机车寿命期内最为重要的一项修程,也是公司未来重要的国内专业修理公司的新的重要任务、公司的重要业务增长点,意义重大。根据铁路机车主辅发电机高级修维修资质审查要求,主辅发电机作为大部件,需具备高级修能力,并进行检修资质审查。

滑环是主辅发电机中的重要部件。滑环组装与转轴之间采用过盈配合连接,钢质滑环和滑环毂之间的绝缘采用浇铸式,有别于传统工艺。接线柱上有绝缘套管,滑环表面车有右旋螺旋槽,4套滑环分别为主、辅助发电机转子绕组励磁供电,励磁电缆联线由转轴上的凹槽穿过轴承连接励磁绕组和滑环。(HXN5型大功率内燃机车[M].中国铁道出版社,2009)

1 问题提出

电机新造及C5乃至C6修时,滑环采用热套的方式与转轴进行组装,除我公司采用横装的方式外其他两家新造及检修公司均采用的竖装方式进行安装。横装的优点有,占用电机检修场地少,检修时间短。原来热套工艺是165±5℃加热6小时,转轴采用一根导向柱进行热套,热套成功率低,不足50%(夏季比冬季热套率低,不足40%)。滑环热套失败,反复拉拔滑环,易损坏滑环与转轴,该滑环为进口件,不仅价格昂贵,而且采购周期长。因此有时现场为了不返工,只能提高滑环加热温度、延长加热时间。由于受滑环中绝缘材料影响,长时间高温环境下会加速绝缘老化,降低滑环绝缘,导致发生滑环短路故障。2017年就发生过因为滑环故障导致1起D21事故,两起普查滑环故障,对铁路行车组织造成了影响,也极大的影响了公司的声誉。从检修成本及公司声誉考虑,滑环的安装问题刻不容缓。

2 工艺研究

2.1 理论分析

查阅滑环相关资料,滑环使用寿命为20年(C6修程时已使用10年),绝缘等级为H级,允许炉温加热最高温度为200℃。电机转轴滑环档直径标准:

滑环安装有两种方式:一是热套,即滑环放入烘箱中整体加热,滑环升温膨胀,内孔扩大到一定程度套至轴头;另一种是冷压,即室温下用液压的方式将滑环推入轴头的方式。目前各检修公司滑环安装的工艺均为热套,降低滑环加热温度及减少加热时间可以降低滑环绝缘老化程度、延长滑环使用寿命。本文中主要对热套工艺进行研究。为了保证滑环热套成功率以及最大程度的降低滑环加热温度,在滑环允许加热温度范围内,我们需要对滑环在各加热温度下热套情况进行统计。

首先进行理论值计算:

膨胀量Δψ=0.000012×ψ×Δt

式中:Δψ-膨胀量mm;

0.000012为热膨胀系数/℃(钢质材的膨胀系数)(GB/T 4339-2008金属材料热膨胀特征参数的测定);

ψ-为加热工件公称直径mm;

Δt-为加热温升℃。

根据滑环及热套相关数据,取ψ=95.15mm,Δψ=0.101mm(滑环热套过盈量为0.052~0.101mm),

则温升Δt=0.101÷0.000012÷95.15≈88.5℃

根据经验,热套时膨胀量需留有余量,若放宽6丝,即取Δψ=0.16mm,则温升Δt=0.16÷0.000012÷95.15≈140℃。

这是理论数据,实际数据会受材料成分、纹向、加热温度不均匀、热膨胀系数本身误差等影响而有偏差。

2.2 试验验证

按照140℃的温差,到了夏季高温时,滑环的加热温度至少要180℃。原滑环工艺热套温度最高170℃,冬季气温零度左右,滑环与转轴间温差大,因此热套成功率较夏季高。对别的电机检修公司进行调研,了解到滑环加热温度最高为220℃,但是高温存在较大风险,并不可取。为了扩大转轴及滑环温差,即转轴外径及滑环内孔尺寸差,在滑环加热的同时,使用液氮冷却轴头。经过综合分析讨论,考虑到滑环的绝缘等级,我们将滑环加热温度定为A℃,轴头降温至B℃,则两部件温差为185℃以上,即滑环相对膨胀量达0.2mm以上,超过滑环2倍过盈量,理论上应该完全能满足热套要求。我们设计了专用液氮冷却工装,将滑环安装工艺改为:滑环加热温度定位A℃,加热6小时,轴头使用液氮冷却至B℃进行套装,跟踪统计10台车滑环安装情况。统计参数包括电机编号、转轴滑环档直径、滑环孔径、过盈量、环境温度等。过盈量基本为0.08,热套成功7台电机,成功率70%。

经过多次反复跟踪试验,发现了影响滑环热套成功率的两点关键因素:(1)滑环的相对膨胀量要足够大,即转轴与滑环温差大。(2)滑环安装时,滑环与转轴中心线达到重合。采用液氮冷却轴,滑环热套成功率提高,说明对第一个关键点的验证有效。为了使滑环热套成功率更高,接下来我们需要解决第二个关键因素。

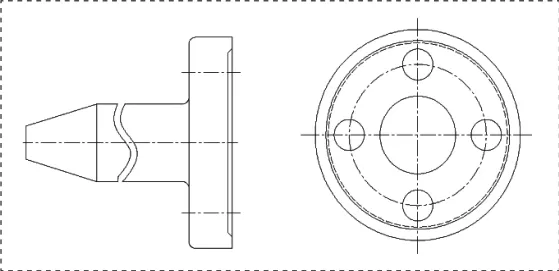

滑环内孔是阶梯状,使用原有的工装导向,不管滑环是横装还是竖装,两中心线都存在较大的偏差问题。因此,需重新设计滑环安装工装,把滑环中心与转轴中心偏差控制在0.05mm以内,滑环安装问题就迎刃而解了。利用多年的电机检修经验及对滑环结构的研究,我们设计了多套热套工装,经过现场实践应用,最终设计出了最有效的新的导向工装,使滑环安装时两部件中心线偏差控制在0.03mm以内。新工装图见图1、图2所示。

图1 导向杆

图2 压板

使用新工装后,统计10台车的安装情况,热套成功10台电机,成功率100%。只使用新工装与滑环加热,不使用液氮冷却转轴也进行过试验统计,热套不能保证百分之百,与环境温度有关。

2.3 工艺固化

经过对30多台电机滑环热套进行全程跟踪,记录相关参数,经过反复讨论实践,最终制定了滑环热套改进工艺,具体如下:

①量滑环档、滑环内孔直径符合标准。

②将轴头擦干净,检查轴承无毛刺,否则用砂皮打磨去除。

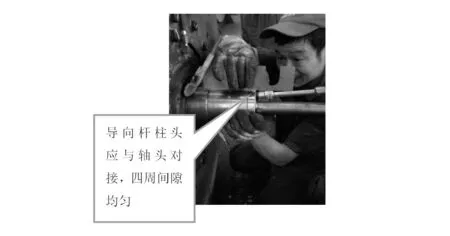

图3

③使用4个0.5”螺栓将导向杆安装在轴头,螺栓不要拧紧,调整导向工装与轴头位置,使导向杆柱头与轴头同心,柱头外表面略小于轴头,使用垫片轴向垂直放在转轴与导向杆柱头外表面,观察柱头面四周间隙均匀。紧固轴头四个螺栓,使用垫片复测导向杆与轴头表面间隙均匀,如图3所示。度为A℃,加热和保温时间共计6小时。若环境温度超过20℃,允许采用液氮冷却转轴的方式进行热套,具体操作如下:在距离滑环出烘箱还有45分钟时,将冷却套放置冷却桶,往桶内倒入没过套的液氮,隔一段时间增加液氮,确保液氮没过冷却套,冷却时间为25分钟;将冷却套套入转轴滑环档,使用石棉将整个冷却套盖住,冷却时间为20分钟;取下冷却套,使用感觉棉纱将轴头擦拭干净。

注意:使用液氮时注意人身安全,遵照相应规定执行。(化学危险物品安全管理条例(1987年2月17日国务院发布),化学危险物品安全管理条例实施细则(化劳发[1992]677号),工作场所安全使用化学品规定([1996]劳部发423号))

⑤用两根吊绳对称吊住滑环,调整滑环高度及位置,将滑环套入导向杆,使其与转轴同轴。

⑥转动滑环,使滑环上特氟隆绝缘螺柱标签与电机电缆上标签对应,松吊绳。

⑦将滑环快速套在轴上,推至主轴轴肩,安装时要注意滑环上螺柱标签要与电机电缆对应好。

⑧待滑环冷却至环境温度后拆下导向工装。

3 结语

滑环安装工艺改进后,使滑环热套成功率达100%,节约了电机检修时间,提高了电机检修水平,保证了HXN5机车C6修的顺利进行。