基于DSP的高性能PMSM控制实验平台设计与实现

林立,窦威龙

(1.邵阳学院多电源地区电网运行与控制湖南省重点实验室,湖南 邵阳,422000;2.邵阳学院 电气工程学院,湖南 邵阳,422000)

《中国制造2025》战略实施以来,我国制造业发展迅猛,国内工业生产需求日益增加,“机器换人”已成为大势所趋,工业焊接机器人遍布各个产业领域[1]。其中,工业焊接机器人驱动系统的开发与电机控制领域有着密不可分的关系,永磁同步电机(permanent magnet synchronous motor,PMSM)凭借结构简单、效率高、运行可靠、动态性能好等特点在焊接机器人控制系统中成为主流[2-7]。焊接机器人伺服驱动控制系统的主要任务是保证焊接快速与高精准度。本文根据焊接机器人系统需高精度控制要求,设计了一种以TMS320F28335为主要控制芯片、基于空间矢量脉冲宽度调制技术(space vector pulse width modulation,SVPWM)的PMSM矢量控制实验平台。以功率为750 W PMSM为研究对象,对PMSM矢量控制系统进行分析,基于MATLAB/Simulink的自动代码生成技术在Simulink中完成对PMSM矢量控制算法模型的设计、验证及代码生成,产生的文件可在CCS6.2软件环境下进行调试并在Labview软件上搭建上位机监控界面,实现了电机的矢量控制策略。实验结果表明,该平台具有开发快速、灵活性高和较好的工作特性等优点,满足工业焊接机器人伺服驱动系统高精度控制要求。

1 平台总体结构设计

平台总体结构见图1,实验平台可分为硬件部分和软件部分。硬件部分包括TMS32控制器、PMSM、驱动器、开关电源和编码器。软件部分包括Labview上位机监控软件以及在MATLAB/Simulink和CCS6.2环境下搭建的PMSM矢量控制系统代码生成软件。TMS32控制器采用TMS320F28335驱动芯片,该芯片能够支持32位浮点运算的32位定点数字信号控制器,采用功率750 W PMSM,电机驱动器采用IR2110S驱动芯片,驱动信号为纳秒级延时,开关频率实现从数十赫兹到数百千赫兹,同时,IR2110S还具有比较完善的保护功能,内置驱动电路。上位机监控软件通过USB转RS232串口线与控制器进行通信,传递指令码给TMS32控制器,控制器由通信协议之间的要求对指令码进行解码,然后输出相应的脉冲宽度调制(pulse width modulation,PWM)脉冲信号给驱动器,驱动器根据脉冲信号控制桥臂开断状态,从而实现对电机的控制。TMS32控制器通过编码器接口采集电机的转速,并通过上位机监控界面对电机转速进行实时显示。

图1 PMSM实验平台总体结构框图

2 PMSM矢量控制

2.1 永磁同步电机的数学模型

本文以表贴式永磁同步电机(surface permanent magnet synchronous motor,SPMSM)为研究对象,为了易于简化分析,忽略电机的铁心饱和、磁滞损耗,且转子永磁体的材料电导率为零。

SPMSM在d-q轴坐标系下的定子电压方程为

(1)

电磁转矩方程为

(2)

磁链方程为

(3)

运动方程为

(4)

式中:ud、uq、id和iq分别为定子电压和d、q轴电流分量;R为定子电阻;ωe为电角度;ψd、ψq为定子磁链的d、q轴分量;Ld、Lq为直轴电感、交轴电感;ωm为电机的机械角速度;J为转动惯量;B为阻尼系数;TL为负载转矩;Te为电磁转矩;P为电机的极对数;ψf为永磁体磁链。

由于SPMSM的定子电感Ld=Lq,且采用id=0的控制方法,则电磁转矩方程可变为

(5)

2.2 id=0矢量控制

PMSM矢量控制的基本思想就是以坐标变换为基础,将PMSM的数学模型从三相静止坐标系转换到两相同步旋转坐标系后,实现电机的三相定子电流解耦为励磁电流分量和转矩电流分量,然后分别对这两个电流分量进行控制,使电机达到同控制直流电机的相似效果。采用id=0的控制实现最大转矩比电流控制。在SPMSM的矢量控制过程中,把定子电流is分解为直轴励磁电流量id与交轴电流转矩分量iq,从而达到分别控制的目的。由于id=0时,is=iq,定子电流is只存在交轴分量,这种控制方法将电机获得的定子电流全部用在电机的转矩控制上,有效地提高了电机的工作效率。

3 硬件设计

3.1 驱动电路

本平台采用美国国际整流器(international rectifier,IR)公司生产的IR2110S作为驱动芯片。驱动电路见图2。从控制电路中TMS320F28335数字信号处理器(digital signal processor,DSP)的GPIO口产生PWM1~PWM6六路脉冲分别输入IR2110S的HIN和LIN引脚,驱动6个绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)的通断。本平台中所设计的逆变器,可由3片IR2110驱动6个IGBT,仅需一路15 V电源。HO和LO为两路驱动信号输出端,驱动同一桥臂的IGBT,SD为关断信号。IR2110S即可基于自举驱动原理构成IGBT驱动电路,驱动信号延时为纳秒级,同时,IR2110S具有比较完善的保护功能,既可满足IGBT的驱动要求,又可大大简化硬件电路,弥补其他驱动电源的不足。

图2 驱动电路原理图

3.2 过电流检测电路

IGBT承受短时间的过流,若长时间过流导致会温度上升,电流容量迅速下降,故要设置过流保护电路。本实验平台在直流回路中采用康铜丝R70进行过流信号采样并接入保护电路中。过电流检测电路见图3,当出现过流故障时,即图I-PROTECT电压信号大于INPUT-电压信号值,经过LM393电压比较器,OUT1引脚即I-COMPARE信号输出高电平,经自锁电路后得到I-OVERLOAD信号。R17为最大值20 k的滑动变阻器,可用于改变电流保护的阈值。

图3 过电流检测电路原理图

4 软件设计

4.1 开发环境简介

在软件系统设计过程中,主要用到CCS6.2与MATLAB R2017a两款软件。CCS是TI公司研发的集成开发环境,其兼容TI公司各种嵌入式处理器的开发与调试,可以进行源文件编辑、环境配置、程序跟踪、调试和分析等功能。MATLAB是一款用于算法开发、数据分析、数据可视化及非线性动态系统建模仿真的高级技术计算语言和交互式环境。由于在CCS上手写代码进行编程要求使用者具有较好的编程基础,且这种开发方法周期较长、效率低,本实验平台采用利用MATLAB/Simulink库中C2000处理器的支持包“Embedded Coder Support Package for Texas Instruments C2000 Processors”结合CCS一键自动生成C代码,并直接下载到DSP嵌入式设备上,避免了手写编程需多次重复修改的弊端。

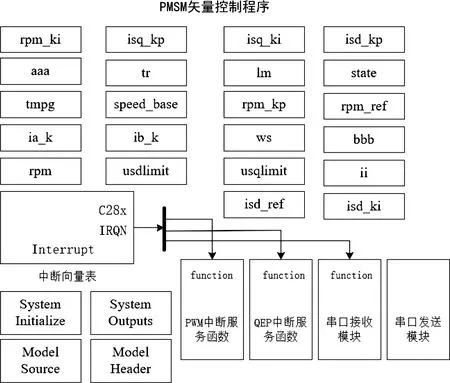

4.2 PMSM矢量控制程序设计

PMSM矢量控制代码生成模型见图4,图4中,转速闭环程序与电流采集程序在PWM中断服务函数中,转速采集程序在QEP中断服务函数中,其中:state为软件启停;speed_base为转速计算参数,tmpg为单位时间脉冲个数;rpm_kp、rpm_ki、isd_kp、isd_ki、isq_kp、isq_ki为PI调节器参数;tr为转子时间常数;lm为互感;ws为转差频率;usdlimit、usqlimit为励磁电压和转矩电压的限幅、rpm为转速调节器的反馈值;ia、ib、ic为三相电流;aaa、bbb为A、B相电流数字量;ia_k、ib_k为A、B电流数字量补偿。

图4 PMSM矢量控制代码生成模型

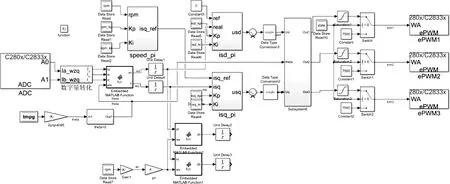

矢量控制PWM中断服务函数见图5,其中:ADC为DSP的AD采集模块,采集电流传感器输出信号,经过数字量转化输出实际的三相电流;三相电流经过坐标变换得到励磁电流与转矩电流,送往相应调节器进行电流内环控制;转速外环通过采集转速进行PI调节后输出给定转矩电流。经过SVPWM控制,得到三路调制波变量送往PWM模块,PWM设置成死区互补输出,完成六路开关信号的生成,实现电机的驱动控制。

图5 矢量控制PWM中断服务函数

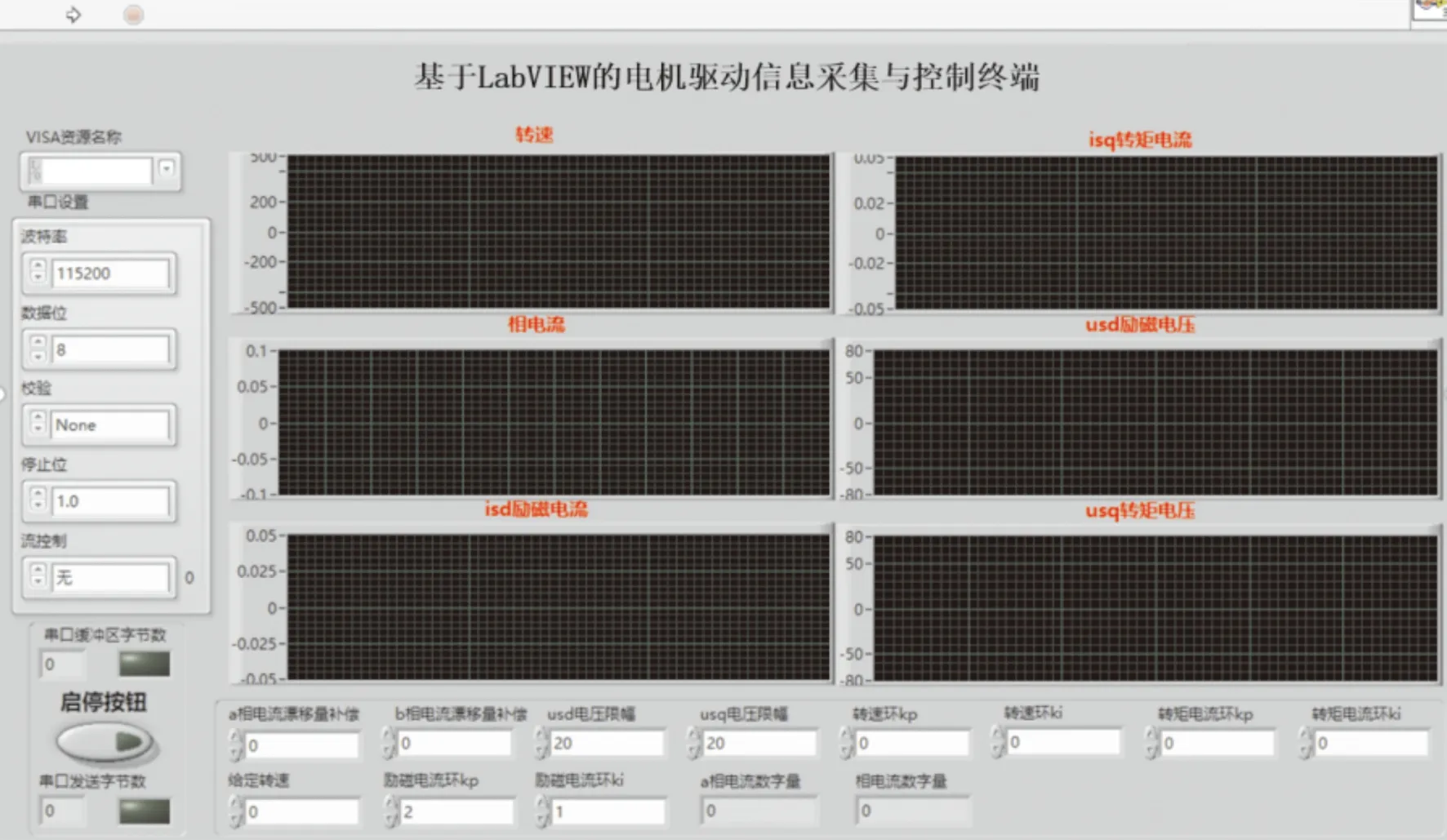

4.3 上位机监控界面设计

为便于直观观察结果、改变参数及实验分析,本平台的上位机监控界面程序采用Labview设计,实现上、下位机的通信和数据传输。基于Labview的电脑端监控界面见图6,上位机界面主要由通信设置、启停开关、参数调节和波形显示等4部分组成。其中,通信设置含有VISA资源名称即串口端口选择,参数调节部分主要包括a相电流数字量、b相电流数字量、a相电流漂移量补偿、b相电流漂移量补偿、usd电压限幅、usq电压限幅、速度环kp、速度环ki、转矩电环kp、转矩环ki、磁链环kp、磁链环ki和给定转速。a相电流漂移量补偿和b相电流漂移量补偿应等于a相电流数字量和b相电流数字量,以对霍尔电流传感器零点漂移进行补偿。波形显示包含了转速采样和相电流采样等,监控界面的PI参数实时调节可方便观察PI参数的改变对调速系统的影响。

图6 基于Labview的电脑端监控界面

5 基于串口通信的在线调试

完成上述硬件设计和软件编写之后,搭建了PMSM矢量控制实验平台(图7),该平台由A、B、C、D、E、F和G 7部分组成。其中:A为上位机;B为TMS320F28335实用板;C为功率板;D为15 V开关电源;E为220 V开关电源;F为永磁同步电机;G为磁粉制动器。通过编码器对电机的转速进行实时监测,由电流传感器检测电机三相电流运行的状态。

图7 PMSM矢量控制实验平台

实验平台PMSM额定参数为:PN=0.75 kW,TN=2.39 N·m,UN=48 V,IN=22 A,nN=3 000 r/min。在该实验平台上对PMSM矢量控制策略进行实验,在线调试结果见图8。图8中,给定转速为500 r/min,空载启动时能够迅速达到给定转速,某一时刻突加负载1.5 N·m时,转速波动较小,具有良好的抗负载干扰性,总体控制性能良好,表明矢量控制系统的实验,可满足实际应用要求。

图8 实验调试结果

6 结论

根据焊接机器人伺服驱动系统高精度控制要求,设计了基于DSP的PMSM矢量控制实验平台。设计中采用TMS320F2835为主要芯片,完成了控制系统的硬件设计和软件程序设计。硬件采用模块化搭建方法,软件采用模型化设计,以可视化的形式进行模块拖动和模型搭建。通过MATLAB/Simulink嵌入式编码器实现从模型到代码的自动生成,再灵活搭配硬件模块电路进而控制电机运行。实验结果表明,平台具有编程简单、开发快速、稳定性及可扩展性好等优点,可以高效完成电机调速、模型在环、处理器在环、软件在环、快速原型开发和PMSM矢量控制等电机控制算法的设计与验证,为以后研究高性能的工业焊接机器人奠定了基础。