激光功率对0Cr13Ni4Mo不锈钢激光淬火组织性能的影响

伏 利,陈小明,刘 伟,霍嘉翔,李育洛,张 凯

(1. 水利部 a. 产品质量标准研究所, b. 杭州机械设计研究所,浙江 杭州 310012;2. 北京科技大学新金属材料国家重点实验室,北京 100083)

[收稿日期] 2022-02-01

[基金项目] 浙江省科技计划项目(2019C04019);浙江省科技计划项目(G C19E090001)资助

[通信作者] 伏 利(1982-),硕士,高级工程师,主要研究方向为激光熔覆技术,金属表面强化,腐蚀与磨损防护技术,电话:0571-88082819,E - mail:fulitop@163.com

0 前 言

0Cr13Ni4Mo不锈钢因具有优异的强度、韧性、耐磨性、可铸造性和焊接性,被广泛应用于水力机械的过流部件中,以提高其抗磨、抗腐蚀和抗冲蚀性能。但受材料本身硬度低(约240 HV1 N)的限制,当服役在高泥沙水流环境中时,仍然无法解决磨蚀、腐蚀、磨损等问题,大大缩短了过流部件的寿命,严重影响了水电站及泵站运行效率和安全性能,这也对水力机械过流部件的抗磨、抗蚀性能提出了更高的要求[1-4]。目前,应用最为广泛的是通过热喷涂技术和激光熔覆技术制备抗磨、抗蚀涂层从而提高水力机械过流部件抗磨、抗蚀性能,但这2类技术在制备抗磨、抗蚀涂层时需要大量的气体、粉末等原材料,成本较高[5-7]。激光淬火又称激光相变硬化,是利用激光将金属材料加热到相变点以上但低于熔点,依靠金属材料自身传导快速冷却从而达到淬火目的,实现马氏体相变硬化的表面技术。激光淬火技术具有功率密度高、冷却速度快、热变形小、淬火层硬度高、非接触式加热、激光束发散角很小的特点,并且具有很好的指向性,还可以实现精确定量、定位精确的数控淬火,适用于轧辊、导轨、大型齿轮、轴颈、汽缸内壁、模具等部件的表面强化[8-10]。而且激光淬火技术不需要外加材料,可大大降低成本,具有推广应用价值。

在激光淬火工艺中,影响淬火层质量的有:激光功率、熔覆速度、光斑尺寸等。本工作进行了激光功率对水泵常用材料0Cr13Ni4Mo不锈钢淬火层性能影响的研究,为水轮机、水泵等过流部件耐磨耐蚀提供试验依据。

1 试 验

1.1 试样前处理与激光熔覆

本实验用的基体材料0Cr13Ni4Mo不锈钢其化学成分(质量分数,%):C≤0.060,Si≤0.800,Mn≤1.000,P≤0.035,S≤0.025,Cr 11.500~13.500,Ni 3.500~5.000,Mo 0.400~1.000。在激光淬火前,先将基体表面用酒精清洗干净,再放置于保温箱中烘干备用。激光淬火设备采用LDF 4000 - 100 VGP半导体光纤耦合激光器,并采用KUKA机器人夹持激光头控制熔覆速度。激光淬火的光斑为矩形光斑,光斑尺寸:L=16.5 mm,D=2.5 mm。本实验激光功率P分别为2.5,3.0,3.5 kW,熔覆速度v均为12 mm/s,对应的试样记为1号、2号、3号。

1.2 测试表征

将淬火后试样线切割成10 mm×10 mm方形,利用PRESI Mecapress 3型镶嵌机对切割后的试样进行镶嵌;利用BUEHLER MetaServ250型磨抛机对镶嵌后的试样进行打磨、抛光;利用HXD - 1000TMC/LCD显微硬度测试仪测试熔覆层的显微硬度,测试条件为1 N载荷,加载时间10 s,试样测试时沿纵向每间隔50 μm取点打硬度,取点方向:由表及里。

利用落球冲击韧性试验机对试样做冲击韧性试验,在光学轮廓仪下观察涂层冲击后的凹坑,得到凹坑直径和深度数据,将通过凹坑直径和深度对比分析试样的抗冲击韧性。冲击韧性试验参数:钢球质量m=880 g,钢球下落高度h=1.5 m,冲击能量E=mgh=12.94 J。

利用HT - 1000摩擦磨损试验机测试试样的抗磨损性能,摩擦磨损试验参数:加载力5 N,试验时间180 min。利用高精度天平对试验前后的试样进行称重,通过失重分析比较3种淬火层的抗磨性能。并利用ULTRA55场发射扫描电子显微镜(FESEM)观察淬火层的摩擦磨损形貌,分析其磨损机理。

2 结果与分析

2.1 淬火层的硬度与显微组织

表1为3种功率下0Cr13Ni4Mo不锈钢激光淬火层纵向显微硬度统计表。

表1 不同功率激光淬火层显微硬度 HV1 N

从表中可以看出当激光功率为2.5 kW时,淬火层硬度最大约为478.8 HV1 N,当激光功率为3.0 kW时,淬火层硬度最大约为612.5 HV1 N,当激光功率为3.5 kW时,淬火层硬度最大约为669.8 HV1 N,均大于基体0Cr13Ni4Mo的硬度约240 HV1 N。这主要是由于激光淬火过程是快速加热冷却的过程,加热速度可达104~109℃/s,基体表层区域瞬间吸收一部分热量后以极快的速度升到奥氏体化温度以上、熔点以下,当停止激光作用后,由于热传导作用,温度迅速下降,冷却速度可达104~105℃/s,从而实现工件的表面自冷淬火,形成了马氏体和残余奥氏体,提高了淬火层的硬度、强度及耐磨性[11-13]。

图1为3种功率下激光淬火层纵向显微硬度变化规律曲线。3种功率下的淬火层硬度均表现为表层硬度略低于内部,但随深度的增加又呈降低趋势,直至接近基体的硬度。1号淬火层的硬度在第6个点时硬度降到269.4 HV1 N,2号淬火层的硬度在第11个点时硬度降到268.3 HV1 N,3号淬火层的硬度在第20个点时硬度降到247.6 HV1 N,均接近基体硬度,说明激光淬火热影响在此处已减弱为零,由此可以计算出3种激光功率下的淬火层深度分别约为:200,450,900 μm。

2.3 抗冲击韧性

图2是3种功率下的激光淬火层以及基体在冲击韧性试验后,置于光学轮廓仪下观察所得到的凹坑度图,通过软件分析得到基体0Cr13Ni4Mo冲击凹坑深度约82 μm,直径约5.0 mm ;在2.5 kW时激光淬火层的冲击凹坑深度约65 μm,直径约4.0 mm;在3 kW时激光淬火层的冲击凹坑深度约50 μm,直径约3.8 mm;在3.5 kW时激光淬火层的冲击凹坑深度约40 μm,直径约3.5 mm。

随着功率的增大,淬火层的凹坑深度和凹坑直径均是逐渐减小的。这主要是因为基体表面在激光淬火后形成了一层马氏体硬质层,硬质层的硬度直接影响冲击韧性,从硬度和冲击韧性变化关系可知,淬火层的抗冲击韧性与其硬度成正比例关系。

2.4 抗磨损性能

图3为3种功率下的激光淬火层摩擦系数对比图。

3种淬火层的起始摩擦系数均在0.75左右,随着摩擦时间的推移发现摩擦系数均呈下降趋势,1号淬火层的摩擦系数在第50 min后呈逐渐上升的趋势, 最终稳定在0.80左右;2号淬火层的摩擦系数下降缓慢,在第100 min后瞬间降低至0.65左右,随后上升稳定在0.70左右;3号淬火层的摩擦系数下降后稳定在0.55左右。较低的摩擦系数可提高材料的抗磨损性能。

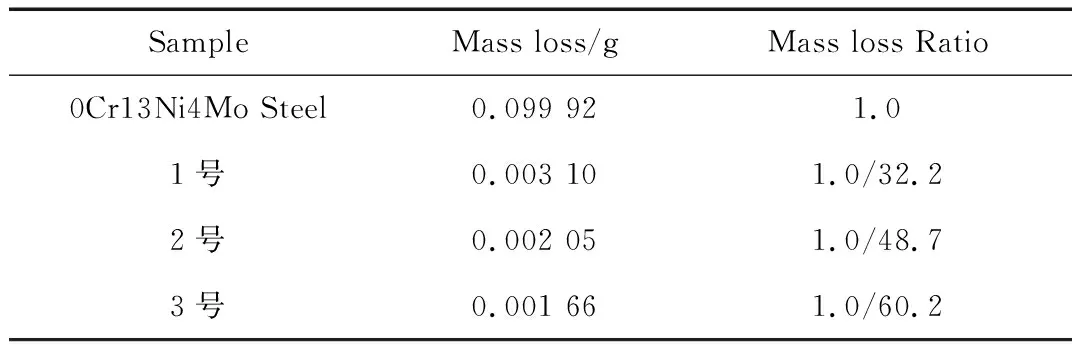

表2为3种功率下的激光淬火层与基体经过180 min磨损后的失重对比数据,基体失重>1号淬火层失重>2号淬火层失重>3号淬火层失重,3种激光淬火层的磨损失重随着功率的增大而减小,抗磨损性则反之。

表2 0Cr13Ni4Mo不锈钢与激光淬火层摩擦磨损失重

图4为3种激光淬火层经过180 min摩擦磨损后的表面微观形貌。

图4a,4c,4e为3种淬火层的低倍图,由图可以看出摩擦磨损的痕迹呈逐渐减弱的趋势,在2.5 kW时淬火层有较大的凹坑和较深的犁沟,在3.0 kW时凹坑和犁沟明显减弱,但仍存在一定量的凸起,在3.5 kW时淬火层摩擦磨损痕迹较为平整光滑,存在较轻的磨痕。在高倍下观察(如图4b,4d,4f)可以看出,在2.5 kW时淬火层的犁沟较深,并有较大的凹坑,这主要是淬火层硬度较低,在切应力的循环作用下大量剥落形成的;在3.0 kW时淬火层呈明显的鱼鳞状翘片和一定的凹坑,这主要是在磨损过程中,较软的淬火层在切应力下刮伤形成磨屑堆积在粗糙表面上,在压应力作用下造成的黏着磨损引起的翘片,再加上摩擦过程中的闪温作用,磨屑堆积在表面也易产生塑性变形,随着磨损时间的推移,其中一部分翘片被剥落下来形成了凹坑;在3.5 kW时淬火层呈较轻的鱼鳞状翘片和相对较轻的犁沟,这主要是该淬火层硬度相对较高,抗显微犁削能力较强。

从磨损机理来看,3种功率下的激光淬火层均为黏着磨损。黏着磨损量Q可用Archard公式表示如下[14]:

(1)

式中σs≈P/3,σs为压缩屈服极限,MPa;P为显微硬度,MPa;k为磨损系数,k与摩擦系数μ成正比例关系;F为加载的载荷,N;L为磨损距离,mm。

由式(1)可以看出,在法向作用力F和磨损距离L相同的情况下,激光淬火层的磨损量Q与磨损系数k成正比例关系,也就是与摩擦系数μ成正比例关系;而与显微硬度P成反比例关系。因此,降低磨损系数k或者提高淬火层的显微硬度P可降低磨损量Q,从而提高材料的抗磨损性能。通过比较3种激光功率下淬火层的磨损量与摩擦磨损系数、显微硬度的关系也证明了这一点。

3 结 论

(1)0Cr13Ni4Mo不锈钢经过激光淬火后,淬火层因快速加热冷却呈马氏体,提高了涂层的硬度和抗磨损性能。

(2)在激光淬火功率分别为2.5,3.0,3.5 kW下制备的3种淬火层的显微硬度、抗冲击韧性、抗磨损性能与激光功率变化关系综合比较发现,淬火层的显微硬度、抗冲击韧性、抗磨损性能均随激光淬火功率的增大而呈增大的趋势。

(3)淬火层的磨损机理是黏着磨损。降低摩擦系数和提高显微硬度可提高涂层的抗磨损性能。