Cr3C2 - NiCr涂层的制备及其抗高温冲蚀磨损性能

罗靖川,杨冠军,陈 林

(西安交通大学材料科学与工程学院 金属材料强度国家重点实验室,陕西 西安 710049)

0 前 言

垃圾焚烧是一种重要的垃圾处理方法,通过高温加热使垃圾中的各类物质充分分解,采用余热锅炉净化回收焚烧过程产生的大量高温烟气,从而获得具有一定温度和压力的热蒸汽,将蒸汽送入发电机组使热能转化为电能实现垃圾焚烧发电,可以将废物资源循环利用[1-4]。焚烧处理具有减容减重效果好、消毒灭菌彻底、占地面积小等优点,在能源和土地资源日益减少的背景下,符合我国循环经济发展要求[5, 6]。垃圾焚烧的产物与垃圾的种类关系密切,通常与季节等因素相关。但总体而言,垃圾有发热值低、含水量高的特点,其中还存在多种高浓度的腐蚀性介质,因此垃圾焚烧炉的金属受热面更易遭受腐蚀而导致损伤。垃圾焚烧炉不仅处于多元混合腐蚀气氛中,管壁的表面还往往会留下富含重金属、碱金属硫酸盐和氯盐的低熔点混合沉积物,特别是在燃烧碱金属硫酸盐和碱金属氯化物含量高的垃圾时,在管壁金属温度较高的受热面上常出现腐蚀,导致其使用寿命缩短[7-10]。垃圾中沙土成分较多,在较高的烟气流速下,焚烧产物中的飞灰对受热面的磨损较为严重。为保证焚烧设备的安全稳定工作和长期服役,需要就其冲蚀磨损问题开展针对性的研究并提供有效防护措施[11, 12]。

以往的防护实践表明,通过热喷涂技术在高温部件表面制备涂层来开展防护是最有效、最经济、应用最普遍的方法[13-15]。热喷涂金属涂层用于解决燃煤电厂锅炉管在高温腐蚀及冲刷磨损方面的问题已经有20多年的历史,并且取得了显著成效。目前国内使用最多的喷涂材料包括镍铝合金、镍铬铝合金和铁铬铝合金等。垃圾焚烧发电受热面防腐用热喷涂涂层主要有NiCr、NiCrSi合金涂层,但由于垃圾焚烧电站特殊的氯化腐蚀特性,使得该类涂层的抗腐蚀性能大大降低[16-19]。加入Cr3C2硬质颗粒可以提高NiCr涂层的耐磨性能,因此Cr3C2- NiCr涂层在高温耐磨和高温防腐蚀领域具有良好的应用前景。但是目前关于Cr3C2- NiCr涂层在高温冲蚀条件下的失效行为,特别是涂层制备工艺对涂层抗高温冲蚀性能的影响研究较少。本工作围绕生活垃圾焚烧电站锅炉腐蚀与防护关键技术问题,开展含Cr3C2硬质颗粒的NiCr涂层研究,采用超音速火焰喷涂(High Velocity Oxy - Fuel Spraying,HVOF)制备金属陶瓷涂层,并研究了涂层在不同工艺参数下的微观组织和抗高温冲蚀性能。

1 试 验

1.1 Cr3C2 - NiCr涂层制备

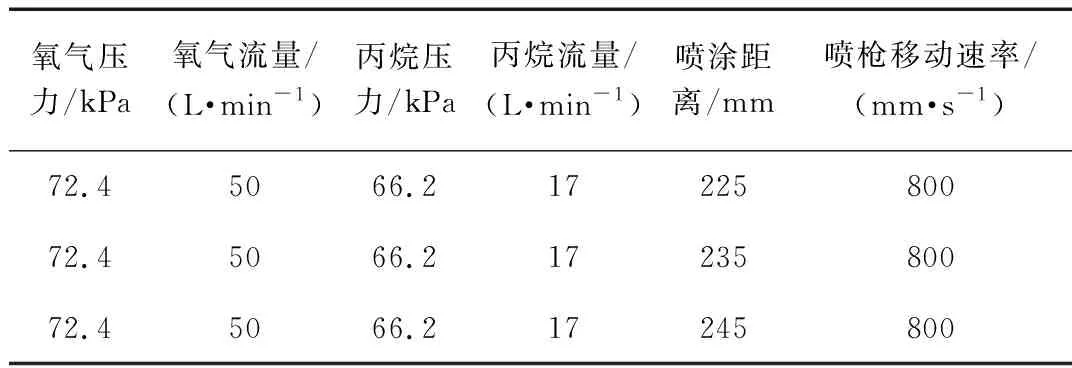

试验所用粉末为在镍基合金NiCr中加入硬质颗粒形成的Cr3C2- NiCr金属陶瓷粉末,并将其喷涂在304不锈钢基体上。采用HVOF工艺制备的Cr3C2- NiCr金属陶瓷涂层厚度为300 μm左右,HVOF工艺参数见表1。

表1 HVOF制备Cr3C2 - NiCr金属陶瓷涂层工艺参数

1.2 涂层表征

采用高分辨率场发射扫描电镜(SEM,Tescan Mira 3,Czech)观察涂层的表面形貌和断面组织,获得不同倍数的涂层表面和断面组织显微形貌。采用图像分析法定量分析不同喷涂距离制备涂层的孔隙率。

1.3 高温冲蚀试验

采用自行设计的高温冲蚀装置开展高温冲蚀试验,通过对比涂层的冲蚀率Er来评价涂层的抗冲蚀性能,如式(1)所示:

(1)

式中:Er为冲蚀率,mg/g;Δm为质量变化量,mg;mP, T为磨料粒子质量,g。在进行抗高温冲蚀试验时,选取450 ℃和550 ℃ 2种冲蚀温度来测试涂层在不同温度下的抗冲蚀性能,冲蚀磨料粒子选取具有多角形状的Al2O3颗粒,其粒径约为150 μm,冲蚀时间为1.5 min,冲蚀角度为90°。

2 结果与讨论

2.1 涂层组织

分别选取225,235,245 mm 3种喷涂距离来制备金属陶瓷涂层,以研究HVOF的喷涂距离对Cr3C2- NiCr金属陶瓷涂层组织的影响。不同喷涂距离下Cr3C2- NiCr金属陶瓷涂层的表面SEM形貌如图1所示。从图1可以看出,225 mm喷涂距离下的涂层表面基本上全部由完全熔化的粒子铺展而成,表面较为平滑;而235 mm喷涂距离下的涂层,其表面未熔化颗粒的数量开始变多;当喷涂距离增加至245 mm时,涂层表面存在大量的未熔化颗粒,显得较为粗糙。显然涂层表面没有完全熔化的粒子数量随着喷涂距离的增加而逐渐增加。在采用HVOF工艺制备涂层时,喷枪设备会形成具有一定长度的焰流,喷涂粉末被送入焰流中受高温加热呈熔融态,并加速冲向基体表面。当高温焰流冲向基体时,其温度将会逐渐下降,在此过程中,处于焰流内的粒子在向基体方向飞行时,所受到的加热温度也逐渐下降。随着喷涂距离的增加,在靠近基体处焰流的温度将随之变低,焰流对粉末的加热效果也会变弱,最后粉末到达基体表面时还能维持熔融状态的数量减少,在涂层表面未熔化颗粒的数量增加。

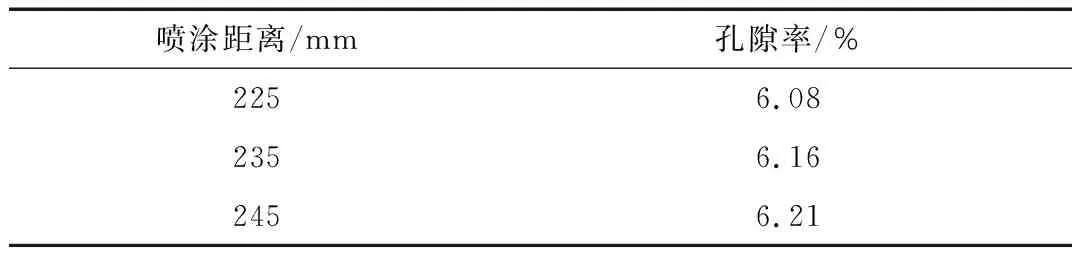

在225,235,245 mm 3种喷涂距离下制备的Cr3C2- NiCr金属陶瓷涂层的断面组织结构如图2所示。从图2可以发现,3种喷涂距离制备的Cr3C2- NiCr金属陶瓷涂层都不是完全致密的,其表观孔隙率较高。此外,观察涂层截面中物相的形貌可以发现一些粉末以颗粒的形式存留下来,即尚未完全熔化的那部分粉末。这主要是由于HVOF喷涂时火焰温度并不是很高,喷涂粒子中仅有部分金属相得以熔化,而大部分稳定陶瓷相得以保留。随着喷涂距离的增加,涂层内部未完全熔化的粒子数量逐渐增加。采用图像分析法定量统计了不同喷涂距离下Cr3C2- NiCr金属陶瓷涂层的孔隙率,其结果见表2。从表2可知,随着喷涂距离的增加,涂层的孔隙率随之升高,但是总体差别不大,这与其SEM形貌的观察结果相一致。

表2 不同喷涂距离下制备的Cr3C2 - NiCr金属陶瓷涂层的孔隙率

2.2 喷涂距离对涂层高温冲蚀性能的影响

在进行高温冲蚀试验时,为考察制备涂层时喷涂距离对涂层高温冲蚀性能的影响,对比了3种不同的喷涂距离下制备涂层的抗冲蚀性能。图3为不同喷涂距离下制备涂层分别在450 ℃和550 ℃冲蚀温度下的冲蚀率。从图3可知,随着喷涂距离由225 mm增加至245 mm,制备的Cr3C2- NiCr涂层在经受高温冲蚀后的冲蚀率逐渐增大,但是550 ℃条件下245 mm喷涂距离制备的涂层的冲蚀率略为下降。涂层的孔隙率对涂层的抗腐蚀性能有影响[20]。随着喷涂距离增加,涂层的孔隙率和冲蚀率都增加,表明孔隙率也会影响涂层的抗冲蚀性能。

制备涂层时,随着喷涂距离的增加,涂层断面的表观孔隙率逐渐增大,内部未完全熔化的粉末颗粒数量也逐渐增多。在高温冲蚀试验中,高温高速粒子对涂层的冲击主要表现为锤击和犁削,分别对应粒子冲击的垂直分速度和水平分速度。本工作采用了90°的冲蚀角度,高速粒子对涂层的犁削作用较小,主要为对涂层的锤击。粒子的锤击使涂层产生内部疲劳应力,当其到达一定临界值时产生裂纹,并最终剥落。涂层中的孔隙增加了裂纹出现和扩展的可能性,而大量半熔粒子的存在削弱了沉积粒子间的结合强度,因此在高温冲蚀过程中,具有较大孔隙率和更多数量半熔粒子的Cr3C2- NiCr涂层的沉积单元更容易剥落,也使得涂层具有较大的冲蚀率,反之亦然。但是在较短的时间内,粒子锤击导致涂层脱落的现象并不明显,这也可能是245 mm喷涂距离制备的涂层在550 ℃时的冲蚀率反而下降的原因。Cr3C2- NiCr涂层在450 ℃条件下高温冲蚀后的表面SEM形貌如图4所示。从图4可知,随着喷涂距离的增加,冲蚀后涂层表面冲击形成的凹坑逐渐增多,表明结合相对较差的涂层更易产生冲击凹坑。

2.3 冲蚀温度对涂层高温冲蚀性能的影响

为了分析冲蚀温度对试样的高温冲蚀性能的影响,比较了不同温度下涂层的冲蚀率,其结果如图5所示。从图5可知,当在225 mm和235 mm的喷涂距离下制备涂层时,随着冲蚀温度的增加,涂层的冲蚀率均增加。但在245 mm的喷涂距离条件下制备的涂层,随着温度升高,涂层的冲蚀率反而下降。随着冲蚀温度的提高,冲蚀粒子的温度升高,对涂层表面造成的损伤也增大,其冲蚀率也升高。由于试验中所选用的冲蚀角度为90°,粒子对涂层的冲击主要以锤击的形式,加之3种喷涂距离制备的涂层在450 ℃和550 ℃下的冲蚀率都较低,表明所制备的Cr3C2- NiCr涂层具有良好的高温冲蚀距离。因此涂层因冲蚀试验而产生的脱落需要较长的时间,这可能也是喷涂距离为245 mm的涂层在温度升高以后冲蚀率反而下降的原因。

图6和图7分别为喷涂距离为235 mm制备的Cr3C2- NiCr金属陶瓷涂层在450 ℃和550 ℃下高温冲蚀后的表面SEM形貌。由图6、图7可以看出,在450 ℃和550 ℃不同温度下,涂层冲蚀后的形貌变化不大,这主要是因为导致2种喷涂距离制备的涂层脱落的原因都是冲蚀粒子的锤击。

3 结 论

(1)采用HVOF方法在不同的喷涂距离下制备了Cr3C2- NiCr金属陶瓷涂层。随着喷涂距离的增加,所制备涂层的表观孔隙率随之升高,未完全熔化的颗粒数量也逐渐增加。在喷涂距离为225 mm时,涂层具有最低的孔隙率,未完全熔化的颗粒数量最少。

(2)对HVOF方法制备的Cr3C2- NiCr涂层进行高温冲蚀试验,结果表明所有涂层的冲蚀率都较低,均具有良好的抗高温冲蚀性能。

(3)喷涂距离增加,所制备涂层的冲蚀率增大,抗高温冲蚀能力下降。当冲蚀温度由450 ℃提高至550 ℃时,涂层的抗高温冲蚀性能下降。