轴瓦表面巴氏合金失效的原因分析

王芬玲,李清松,王天剑,郭维华,周 斌

(东方汽轮机有限公司材料研究中心 长寿命高温材料国家重点实验室,四川 德阳 618000)

[收稿日期] 2022-01-17

[通信作者] 王芬玲(1989-),硕士研究生,工程师,主要从事透平用部件失效分析及金属材料研究,E - mail:122723321@qq.com

0 前 言

锡基巴氏合金是由以锡基固溶体为基体的α相、硬质相β以及弥散分布的Cu、Sn组成,具有良好的耐磨性、耐蚀性以及嵌入性等,因此在大型汽轮机、压缩机、舰船等工业领域,常用巴氏合金作为滑动轴承。然而在各种重载、高速、低速的滑动轴承中,因润滑油膜失稳而导致巴氏合金材料发生烧瓦和失效的情况十分普遍[1-4]。

在用于汽轮机轴瓦时,轴与轴瓦间有一层油膜,以避免两者直接接触产生摩擦。但在实际工作中,当轴高速转动时,轴瓦表面承受了一定的周期性交变负荷,尤其在启动及停机时,润滑油膜往往遭到破坏,此时会出现半干摩擦甚至是干摩擦。此时,滑动轴承与轴颈之间发生摩擦,产生摩擦热,当摩擦热过大时,会使表面的巴氏合金烧伤熔化,导致巴氏合金材料发生烧瓦和失效[5-7]。

本工作通过对某失效轴瓦表面巴氏合金的化学成分检查、宏观及微观形貌观察、截面金相组织检查及能谱分析等,找出了电厂运行过程轴瓦表面的巴氏合金层发生开裂甚至脱落的根本原因,并提出了改进措施,对轴瓦用巴氏合金进行更细致的运行维护,避免巴氏合金的失效。

1 失效轴瓦概况

推力瓦在运行过程中,长期受轴向力,一般在32 t以下,瞬态冲击力可达200 t,为保证工作面的强度,在推力瓦表面利用震动浇铸一层巴氏合金,并以非巴氏合金端面找正在0.1 mm以内,再机加工巴氏合金表面,保证巴氏合金面的厚度,且与非巴氏合金端面平行度在0.03 mm以内。轴瓦表面的巴氏合金与轴颈之间有一层油膜,且巴氏合金软基体(α相)内凹,硬质点(β相)外凸,在两者接触面上形成微小间隙作为贮油空间,减少两者之间的摩擦并进行热传递,保证轴瓦工作温度在100 ℃以下。

本工作分析的失效轴瓦,在机组大修前轴瓦瓦温呈现一个缓慢增长的趋势。现场解剖推力瓦进行观察,可以发现推力瓦表面已经明显出现积碳,轴瓦表面平行度较差,受力发生改变。去除表面积碳后,部分轴瓦表面的巴氏合金开裂甚至脱落。

2 轴瓦失效原因分析

2.1 轴瓦表面巴氏合金开裂的宏观检查

通过对送检瓦块的宏观检查发现,在瓦块表面有一处的巴氏合金已经脱落,另有一处的巴氏合金表面发生明显磨损,磨损区可发现肉眼可见的裂纹,同时在其表面有多处电蚀坑。

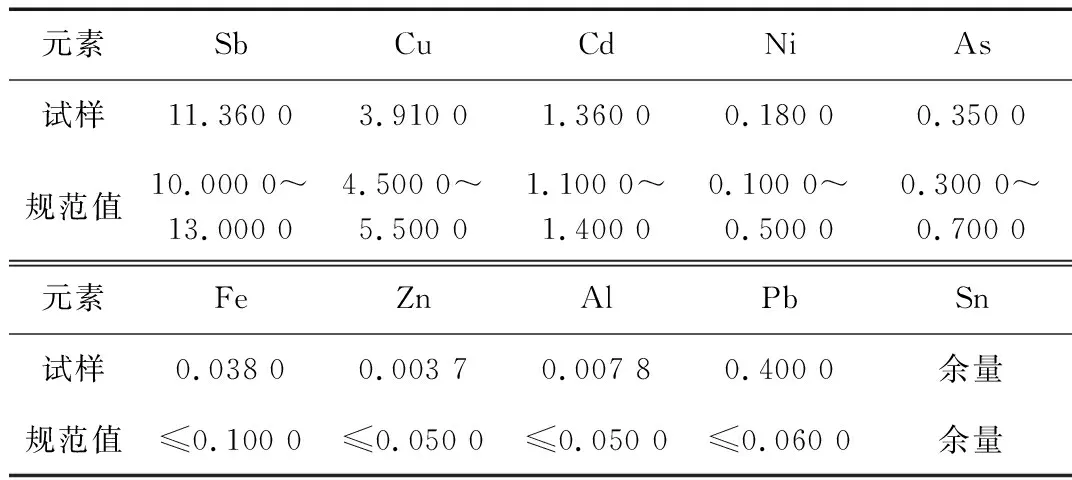

2.2 轴瓦表面巴氏合金化学成分分析

在合金层靠近巴氏合金开裂处表面利用铣刀取屑样,利用电感耦合等离子原子体发射光谱仪ICP - OES和分光光度计,按照GB/T 10574.13-2017等对巴氏合金进行成分分析,结果如表1所示。可以看出巴氏合金Pb含量高于规范要求值, Cu含量低于规范要求值。这是由于在浇注的巴氏合金在凝固过程中,会存在一定的成分偏析现象。此次分析是在巴氏合金层表面取样,因成分偏析从而导致分析结果中Cu和Pb 2个元素的结果与规范值存在差异。

表1 化学成分检查结果(质量分数) %

2.3 扫描电镜观察轴瓦表面裂纹

利用扫描电镜观察轴瓦表面巴氏合金各个位置形貌,见图1。

可以看出在磨损位置处合金层已经开裂,周围发现多条微裂纹;合金层表面巴氏合金部分发生剥落,也可以观察到明显的电蚀坑。局部位置放大后也可以观察到部分表面已经发生剥落,进行能谱分析,发现应是表面的硬质相β相(SnSb)剥落,如图2所示。

2.4 巴氏合金层金相及硬度均匀性检查

在轴瓦表面开裂位置处取样观察巴氏合金层截面金相组织,并利用4%硝酸(HNO3)+酒精腐蚀液进行腐蚀后观察截面组织,可以看出巴氏合金层在表面β相较少的位置发生开裂,且开裂位置均可以观察到疏松等缺陷。进一步观察开裂位置,发现巴氏合开裂位置存在组织不均匀现象,巴氏合金层开裂处β相较少,偏析的ε相呈点状弥散分布,硬度较低,与相邻的位置组织形态明显不同。而未开裂区域的巴氏合金组织[α相+β相(SnSb)+ε相(Cu6Sn5),其中灰色基体为Sn固溶体α相,白色方形晶体为β相,弥散分布的针状相为ε相]形貌完全不同,反查该轴瓦在巴氏合金层曾因浇铸缺陷而发生补焊,组织的差异应是开裂区域补焊的巴氏合金与原始浇铸的巴氏合金冷却速率不一致导致的。巴氏合金表面同时可以观察到明显的点蚀坑,巴氏合金层和瓦体本体界面结合良好,未见合金层与瓦体剥离现象(脱层),如图3所示。

在瓦块表面不同位置取样检测巴氏合金的厚度以及硬度,可以看出不同位置处的巴氏合金层厚度在1.39~1.47 mm范围内,厚度较均匀;利用洛氏硬度计检查不同位置处巴氏合金的洛氏硬度均匀性,不同位置处的硬度值存在一定差异,洛氏硬度基本在28.2~32.5 HRC之间。因合金层厚度仅为1.40 mm左右,低于试验方法标准中被测对象的最低厚度,硬度结果供参考。

2.5 巴氏合金表面能谱分析

对巴氏合金表面的电蚀坑进行能谱分析,结果如图4所示,发现该处的Na、O元素含量较高。结合轴瓦表面积碳成分分析结果(见表2),可以看出该巴氏合金表面积碳中的Na、Zn、Cu、Mg等金属元素含量明显高于新油,说明在运行过程中的杂质元素逐渐在轴瓦表面沉积,造成金属杂质元素的局部富集。

表2 轴瓦表面积碳金属元素含量分析结果 mg/L

检测电蚀坑的深度,结果如图5所示,电蚀坑深度分别为57.8,44.8 μm。

2 分析与讨论

轴瓦表面补焊的巴氏合金,由于冷却速率过快,结晶过程明显缩短,硬质相β来不及析出,形成过饱和的锡基固溶体,弥散分布的Cu、Sn组织,形貌与浇铸的完全不同,硬度也低于浇铸处的巴氏合金。当轴瓦在运行过程中,油膜中较高的C、O含量,造成轴瓦表面逐渐形成积碳,轴瓦推力盘平行度变差,与轴颈之间接触不均匀,油膜被破坏,一方面,造成巴氏合金与轴颈之间发生较严重的摩擦,摩擦热积聚使表面温度升高,当温度接近和达到基体熔点时,基体开始软化甚至出现熔融态,并在摩擦力作用下基体表面能发生塑性流动,形成宏观所见的摩擦痕迹,导致巴氏合金于硬度较软且存在焊接缺陷的补焊区发生开裂甚至剥落。另一方面,轴瓦与轴颈之间的不均匀接触,导致轴瓦表面的油膜被阻断,运行过程中的杂质元素在轴瓦表面进行沉积,高含量的Na元素以及机组运行过程中的水蒸汽液化形成的水分与油形成酸性溶液,较低的pH值造成锡氧化物的水解,巴氏合金基体发生电化学腐蚀,形成电蚀坑。

在含Cl-的溶液中,溶氧量和OH-浓度会直接影响锡腐蚀的阴极过程[8-10]。而在该轴瓦运行过程中,油中远高出标准要求的Na含量以及机组运行过程中的水蒸汽液化形成的水分与油形成酸性溶液,较低的pH值造成锡氧化物的水解,使得巴氏合金基体发生电化学腐蚀[11]。腐蚀过程主要的阳极反应如式(1)、式(2),阴极反应式如式(3)所示:

阳极过程:

Sn→Sn2++2e

(1)

Sn2+→Sn4++2e

(2)

阴极过程:

O2+2H2O+4e→4OH-

(3)

3 结 论

(1)该轴瓦失效的根本原因是油膜中的杂质元素太高,造成轴瓦表面积碳严重,与轴颈之间接触不均匀,在补焊的较软巴氏合金处率先发生开裂甚至剥落。

(2)轴瓦表面油中的Na含量偏高,造成巴氏合金在运行过程中发生电化学腐蚀,后续应严格控制油品中腐蚀性元素的含量,避免巴氏合金与之发生电化学腐蚀。