冷喷涂制备铜基合金涂层研究进展

孙澄川,卢 静,解 路,吴应东,陈 东,但幸东

(季华实验室,广东 佛山 528200)

[收稿日期] 2022-03-10

[基金项目] 国家重点研发计划“先进结构与复合材料”重点专项(2012YFB3702000);季华实验室自主立项项目(X190391TJ190)资助

[通信作者] 卢 静(1984-),硕士,高级工程师,主要从事热喷涂及冷喷涂技术研究,电话:0757-63220902,E - mail: lujing@jihualab.ac.cn

0 前 言

铜合金及相应的复合材料(以下简称铜基合金)凭借着自身优异的导电、导热、减磨、耐蚀等性能,被广泛用于电子电气通信、高速轨道交通、机械模具、石油化工、能源等领域[1-4]。目前较常使用的铜基合金种类包括白铜、黄铜(如锡黄铜和铝黄铜)、青铜(锡青铜和铝青铜)、Cu - Ni - Sn及Cu - Cr等[2, 5-7],在实际应用中往往作为块材或线材而使用。利用铜基合金材料优异的导热、导电及耐磨抗腐蚀性,在关键装备表面制备铜基合金涂层可明显延长被保护工件的服役寿命,拓展铜基合金的应用领域和研究范围,因而铜基合金涂层在表面防护领域逐渐成为了研究热点。

目前已经有研究[8-14]利用热喷涂技术(如等离子喷涂、HVOF、电弧喷涂等)及激光熔覆技术等制备出了铜基合金涂层。但是热喷涂技术制备出的涂层内部存在明显的孔隙和氧化物夹杂,甚至还会出现元素偏析的现象,不利于发挥铜基合金的优异性能;而在激光熔覆过程中,由于铜合金热导率和反射率高,导致熔池内单位面积的能量密度不够,使得基体和熔覆粉末表面局部未熔化或者熔化不完全,使得表面张力过高且结合较差,对涂层服役寿命造成不良影响,因此需要尝试新的铜基合金涂层制备技术。

冷喷涂技术是近30年来迅速发展的涂层制备技术之一,固态颗粒在高压气体(压缩空气、氮气、氦气或其中2者的混合)的带动下,经过缩放型的Laval喷枪加速后(400~1 200 m/s)与基体碰撞发生剧烈塑性变形从而沉积形成涂层[15-17],在喷涂过程中可避免产生氧化及相变等,且涂层致密、沉积效率及结合强度高,所以在制备铜基合金涂层领域具有明显优势。目前关于冷喷涂制备纯铜涂层的研究和总结较为丰富[17-19],而对铜基合金涂层的研究尚未有较系统的总结。本文综合了国内外相关研究,在聚焦不同冷喷涂装置的基础上,着重阐述及总结了不同体系铜基合金涂层的制备工艺及性能特点,并对铜基合金未来发展趋势进行了展望。

1 冷喷涂铜基合金涂层研究进展

1.1 青 铜

目前采用冷喷涂所制备的青铜涂层种类主要包括锡青铜、铝青铜(Al元素含量不超过11.5%,质量分数,下同)和高铝青铜(Al元素含量在11.5%~16.0%)。此外为了提高青铜粉末的沉积效率或性能,还会适量添加其他粉末。

1.1.1 锡青铜

Guo等[20,21]利用德国CGT冷喷涂装置针对锡青铜涂层开展了一系列研究,在低碳钢表面分别制备了Cu - 6%(质量分数,下同)Sn和Cu - 8% Sn涂层,并测试了涂层热处理(3 h、600 ℃真空条件)前后的微观组织结构、硬度及摩擦磨损性能的变化,结果如表1所示。

2种涂层喷涂态的气孔率相近,而经热处理后的气孔率及涂层硬度明显降低,与涂层内部应力得到释放有关;磨损结果表明喷涂态Cu - 6% Sn涂层由于沉积颗粒间结合较弱,在剪应力反复作用下,在垂直滑动方向上有磨损产生,而喷涂态Cu - 8% Sn涂层还伴随着沉积颗粒的破碎,但由于其较高的硬度显著降低了其磨损率,经热处理后,涂层硬度降低导致其摩擦系数和磨损率均有所提升,磨损表面产生的微裂纹明显降低,2种涂层磨损后的表面形貌无明显差异。在此基础上,将Cu - 8%Sn分别与TiN和AlCuFeB等体积混合并制备复合涂层,由于硬质粒子的夯实作用,复合涂层的气孔率明显降低且硬度明显提升;在摩擦磨损性能方面,与Cu - 8%Sn涂层相比,添加AlCuFeB颗粒的涂层摩擦系数和磨损量均为最低,这是由于AlCuFeB颗粒在摩擦过程中起到了固体润滑作用,降低了磨损率,而不规则的硬质TiN颗粒对磨削面起到了明显的微切削作用,导致磨损量明显增加。

1.1.2 铝青铜

Krebs等[22]使用CGT - Kinetiks 8000高压冷喷涂装置(气体预热温度可达1 000 ℃)在钢基体表面制备了CuAl10Fe5Ni5涂层并研究了单颗粒的沉积行为,结果表明:涂层的沉积效率最高可达70%、气孔率<2%、显微硬度达368 HV3 N;单个颗粒与基体撞击后形貌有3种——反弹后留下孔洞、在基体表面铺展变形及嵌入基体中,其中后2种对涂层的形成有促进作用;气蚀腐蚀结果表明冷喷涂涂层的质量损失高于铸态青铜合金,但性能仍优于采用HVOF(超音速火焰喷涂)在钢表面喷涂的SS316L涂层。孙晓峰等[23,24]采用CGT - Kinetiks 4000高压冷喷涂设备(气体预热温度可达800 ℃)在镍铝青铜9442合金表面制备了镍铝青铜涂层(Cu402F),并研究了涂层在不同pH值环境中的电化学腐蚀及腐蚀磨损性能,结果表明:冷喷涂涂层内部致密且颗粒发生明显变形,但涂层表面缺乏后续颗粒夯实,故有孔隙和裂纹发生,冷喷涂涂层没有相变产生,但是有氧化发生;涂层电化学腐蚀结果表明,涂层在酸性和碱性条件下的耐腐蚀性能好于基体,而在中性环境下的耐腐蚀性能比基体差;涂层腐蚀磨损的测试结果表明,在pH=3和pH=11的条件下,基体与涂层在摩擦过程中表面发生了表面疲劳磨损及选相腐蚀,但在pH=7的中性环境下,基体与涂层表面发生了黏着磨损,涂层主要发生磨粒磨损,颗粒经历了挤压破碎→阳极溶解→钝化→去钝化的过程,而基体在黏着磨损与腐蚀的共同作用下,造成Cu阳极溶解,导致其含量明显降低,与静态摩擦相比,涂层的耐蚀性能比基体有所降低。

陈正涵等[25,26]还对冷喷涂镍铝青铜涂层(Cu402F,采用CGT - Kinetiks 4000冷喷涂设备)表面进行了激光重熔表面改性处理(IPG激光器),使得较疏松的涂层表面变得更加平整致密,粒子间结合变为冶金结合;涂层经重熔后分为重熔区、重熔过渡区及未重熔区,其中在过渡区由于金属蒸汽形成的蒸汽涡流使卷入的CO2来不及逸出而有气孔形成;涂层内部未有新相析出且表面均为残余压应力,显微硬度(354.4 HV2 N)甚至高于喷涂态涂层(290.7 HV2 N);在20 N载荷下的减摩性能(平均摩擦系数为0.141)好于喷涂态涂层及基体(平均摩擦系数分别为0.155和0.228),随着载荷的增加,重熔态涂层的磨损率逐渐增加,这与材料剥落导致磨削表面发生剧烈的三体摩擦有关;激光重熔态涂层的耐腐蚀性能和抗空蚀性能也优于喷涂态涂层和基体。

Miguel等[27]采用CGT - Kinetiks 4000冷喷涂设备将铝青铜粉末(Cu89Al10Fe1,质量分数,%)与Al2O3粉末按不同质量比混合并分别采用冷喷涂及大气等离子喷涂技术(APS)制备涂层,结果表明冷喷涂制备的涂层致密度更高且没有氧化物夹杂;冷喷涂涂层硬度随着Al2O3含量的增加而提高,且硬度高于同等条件下APS制备的涂层;冷喷涂涂层的结合强度也随着Al2O3含量的增加而增加(最大值为44 MPa),但低于同等条件下APS所制备涂层的。对涂层磨损测试的结果表明,相比未添加Al2O3的铝青铜涂层,添加Al2O3颗粒能明显改善冷喷涂涂层的磨损性能(体积磨损最大可降低38%),但Al2O3颗粒易碎的特性导致其难以抵抗侵蚀物体的撞击,故含量低的复合涂层具有好的抗侵蚀性能。

为解决铝青铜粉末硬度高导致冷喷涂沉积困难的问题,Ryashin等[28]采用俄罗斯西伯利亚理论与应用力学研究所自主研发的冷喷涂装置将CuAl8.5Fe4Ni5Mn1.5粉末按照50%~95%(质量分数)与Cu颗粒混合,并在激光熔覆后的WC - Ni基体上沉积,结果表明随着铝青铜粉末含量的增加,沉积涂层内部的铝青铜粉末含量不断增加(从约21%增加到约59%),涂层硬度也逐渐增加(最大约200 HV1 N),但涂层的沉积效率从约89%降至约30%。Kosarev等[29]对CuAl10Fe3Mn2粉末分别进行了真空热处理和在氩气保护气氛中的热处理,并测试了热处理前后的粉末硬度,结果表明热处理后的粉末硬度[分别为(166±18.6) HV1 N和(184±23.1) HV1 N]明显低于原始粉末的[(248±21.9) HV1 N],这是因为原始粉末经过热处理后,β相分解为α相和γ2相。Hauer等[9]在喷涂前对镍铝青铜(CuAl10Ni5Fe5)粉末进行了热处理(600 ℃退火7 h)后,还对采用CGT - Kinetiks 8000冷喷涂设备制备的涂层进行了热处理(500 ℃退火1 h),发现与未进行粉末热处理(只进行涂层后续热处理)的涂层相比,经过粉末热处理和涂层后续热处理的冷喷涂涂层致密度有明显提升;与铸态块体镍铝青铜相比,经过粉末热处理和涂层后续热处理的冷喷涂涂层耐气蚀能力接近甚至更优,其涂层硬度(278 HV3 N)也高于铸态块体镍铝青铜(240 HV3 N),但涂层拉伸强度(363 MPa)仍明显低于铸态块体镍铝青铜的(>600 MPa)。

1.1.3 高铝青铜

与铝青铜相比,通过提高铝元素含量可以使其具有更高的硬度、粉末流动性及耐磨擦性等[30],因此将其应用到表面工程领域很有前景。关畅等[30]、Feng等[31]将高铝青铜粉末在不同温度下热处理后与不同体积含量的Al2O3粉末相混合,并采用白罗斯生产的GDU - 3 - 15型低压冷喷涂装置进行喷涂,结果发现随着Al2O3颗粒含量的增加,高铝青铜颗粒的变形程度逐渐增加,当Al2O3颗粒体积分数为29%时,高铝青铜颗粒的变形最剧烈,但当含量为33%时,会对已沉积涂层表面产生冲蚀并形成裂纹;涂层硬度、厚度及结合强度一方面随着粉末热处理温度的提高而提高,另一方面随着Al2O3粉末体积含量的增加先提高后下降,在400 ℃热处理条件、Al2O3粉末含量为29%时,涂层硬度(约470 HV)、厚度(3.72 mm)和结合强度(40.3 MPa)最高;摩擦磨损性能研究表明,当粉末中Al2O3含量为29%时,涂层摩擦系数最低、磨损量及粗糙度最小,这与该条件下涂层的高硬度和高结合强度有关;随后Feng等[32]将高铝青铜粉末按照相同比例(16%,质量分数)与Al2O3机械混合后在400 ℃下保温2 h后制备涂层,并研究Al2O3粉末粒度范围对涂层微观结构及性能的影响,发现随着Al2O3粒度范围逐渐降低,涂层内部的裂纹逐渐降低甚至消失,高铝青铜颗粒的变形程度逐渐增加,由此带来的加工硬化的提升使得涂层硬度也随之提高(从416 HV提高到514 HV),涂层结合强度也逐渐提高(从13 MPa提高到32 MPa);产生这种现象是因为小颗粒经喷枪加速后的速度更快,动能越大,对已沉积涂层的夯实作用越强,对内部气孔的填充也越明显,从而带来了涂层性能的提高,因此最合适的Al2O3粉末粒度范围为23~25 μm。

唐丽芳等[33]为了实现涂层摩擦磨损情况的在线观测,在45钢表面分别采用GDU - 3 - 15型装置制备了高铝青铜合金涂层、掺杂磷光粉SrAl2O4的复合高铝青铜涂层及包含SiO2包覆SrAl2O4的复合高铝青铜涂层。高铝青铜表面由于缺乏后续颗粒的夯实作用导致涂层表面存在较浅的层片脱落现象,掺杂SrAl2O4后涂层表面由于部分颗粒撞击后发生反弹导致表面存在少量凹坑和凸起颗粒,而掺杂SiO2包覆SrAl2O4的涂层表面平整致密,这是因为包覆的SiO2硬质壳层具有良好的增强增韧性,使得涂层有好的抗冲蚀和抗冲击性能,且涂层更加致密;3种涂层的性能如表2所示,可知掺杂SiO2包覆SrAl2O4粉末的涂层磨损率最小,涂层摩擦磨损性能的差异一方面与涂层的硬度有关,硬度越高,则耐磨性能越好,另一方面也是由于磷光颗粒不易脱落且具有承载作用,并且SiO2富集在磨损表面形成边界润滑膜,使得涂层具有良好的耐磨性;观测结果表明,包覆SiO2的涂层的发光强度有明显提高,指示性更优。

虽然高铝青铜涂层在耐磨领域等表现出了良好的性能,但气雾化制粉成本较高,限制了其在工业中的应用,因此,李洞亭[34]、冯力等[35]将制备的高铝青铜所需的各种金属粉末与Al2O3粉末混合后采用GDU - 3 - 15型装置进行冷喷涂,并采用感应线圈重熔的方法原位合成高铝青铜涂层。研究结果显示冷喷涂辅助原位感应重熔后形成的涂层结构致密,基体与涂层的结合变为冶金结合;重熔后涂层内部由β相、α相、γ2相和k相组成,是典型的高铝青铜组织,冷喷涂涂层内部各元素独立存在的特性已消失,重熔过程中少量铝发生了内氧化导致氧化铝含量有所增加。冷喷涂辅助原位感应重熔制备涂层的硬度值(364.3 HV)高于激光熔覆(286.7 HV)或等离子喷涂(336.7 HV)涂层的。冷喷涂辅助原位感应重熔涂层的摩擦系数明显低于45钢基体的,这与涂层中α相在摩擦过程中受力发生脱落、具有一定减磨润滑作用有关;此外涂层在卤盐中的耐腐蚀性能较强,而在酸性介质中较弱。

1.2 Cu - Zn

Theimer等[36]研究了喷砂后钢基体表面粗糙度对Cu - Zn涂层(CuZn37Mn3Al2Si,采用CGT - Kinetiks 4000冷喷涂设备)结合强度的影响,结果表明结合强度随着粗糙度的增加呈现出先提高后降低的趋势,当粗糙度为62 μm时(对应粉末粒度d80),结合强度最大(47 MPa),此时在基体与涂层界面处存在机械互锁,但仍有间隙存在。分析认为当基体表面粗糙度与喷涂粉末粒度范围相接近时,结合强度最好,此时绝热剪切失稳区域最大且范德华力也对涂层结合起推动作用。

Huang等[37-39]综合研究了冷喷涂Muntz合金[Cu60Zn40,采用CGT - Kinetiks 3000高压冷喷涂设备(气体预热温度可达600 ℃)]涂层的微观结构及后续性能优化(所采用冷喷涂设备型号预热温度较低,对颗粒加速及沉积的促进作用有限,故需要进行后续处理),主要集中在3个方面:

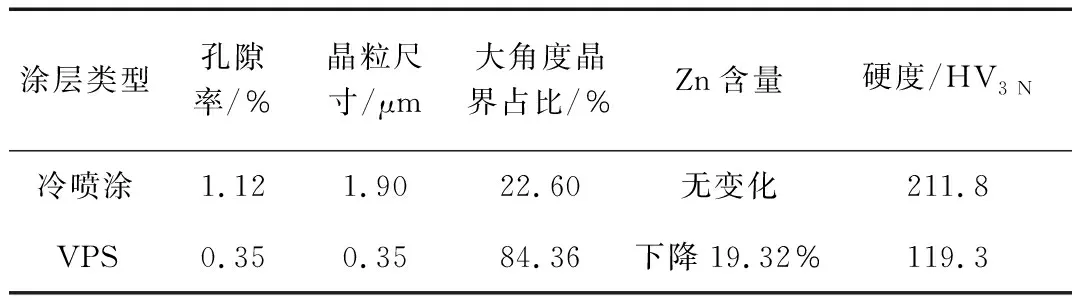

(1)在工艺上分别采用真空等离子喷涂(VPS)和冷喷涂制备涂层并进行了对比(表3):冷喷涂涂层气孔率更高,这归因于Muntz合金硬度较高,且采用冷喷涂设备加速及软化颗粒能力有限,导致颗粒变形不充分及颗粒间空隙无法完全被填充;VPS涂层在喷涂过程中经历了再结晶过程及Zn元素的高温蒸发,导致涂层内部晶粒尺寸较细、大角度晶界占比高且Zn含量明显降低;VPS涂层内部为α相,冷喷涂涂层内部由α+β″相组成并发生衍射峰的宽化;由于冷喷涂涂层存在加工硬化效应及β″相,故其硬度值明显高于VPS涂层;对2种涂层摩擦磨损及腐蚀试验的测试结果进行对比,结果表明,冷喷涂涂层的摩擦系数及磨损率更低,磨损后涂层表面无明显分层,且在3.5%(质量分数)NaCl溶液中的腐蚀电位更低、阻抗更高,表现出了更好的抗腐蚀性能。

表3 冷喷涂和VPS涂层性能对比

(2)从喷涂粉末入手:将SiC和Al2O3粉末分别与Muntz合金粉末(SiC和Al2O3粉末含量分别为15%,30%和45%,体积分数,下同)混合后喷涂,随着混合比例的提升,复合涂层内部的陶瓷颗粒含量不断增加,但沉积效率及涂层厚度逐渐下降;陶瓷颗粒在涂层内部均匀分布,表面形貌在陶瓷颗粒的冲蚀作用下变得更粗糙(类似喷砂作用);复合涂层内部的相组成仍为α+β″相,涂层硬度随着陶瓷颗粒含量的增加从约210 HV提高至约227 HV,但所添加粉末的种类对硬度值的影响很低;复合涂层中陶瓷颗粒周围的缺陷更易遭受腐蚀,故添加陶瓷颗粒不利于涂层的耐腐蚀性能;对比Muntz合金涂层和添加了45% SiC粉末的Muntz合金复合涂层的摩擦磨损性能可知,尽管复合涂层的摩擦系数较高,但是均匀分布的陶瓷颗粒使其磨损率降低、耐磨损性能更好。

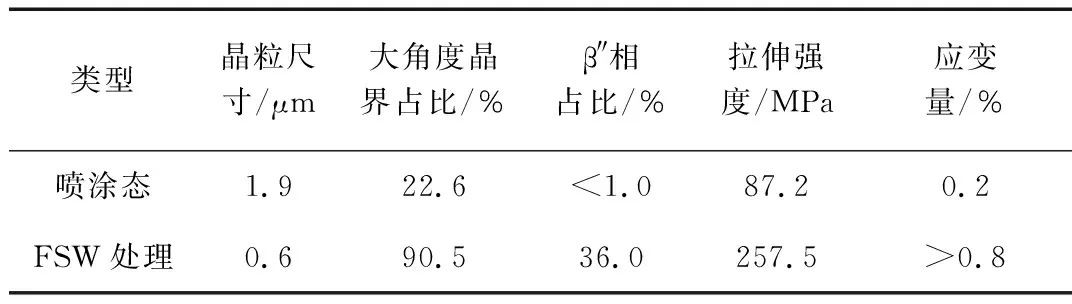

(3)采用搅拌摩擦焊(FSW)方法对涂层进行处理:喷涂态涂层与FSW处理后涂层相组成均为α+β″相,其性能对比如表4所示,经过FSW处理后,发生了再结晶过程,晶粒发生细化,对提高力学性能有利的大角度晶界及β″相所占比例明显提升,故FSW处理后的拉伸强度提高了近2倍;喷涂态涂层断面处有未紧密结合的颗粒存在且无韧窝产生,这与喷涂态涂层内部的结合以机械自锁为主有关,这导致了涂层内部的结合较弱、拉伸强度较低,而经过FSW处理后,断口有韧窝出现但缺少撕裂棱,均匀析出的脆性相(β″相和极少γ相)导致了其脆性断裂的形貌。

表4 FSW处理前后涂层性能对比

冯力等[40]、畅继荣[41]将铜粉和锌粉按照不同质量比例混合后[比例为10∶0、9∶1、8∶2、7∶3、6∶4、5∶5,额外加入10%(体积分数)Al2O3粉末促进沉积],分别在45钢及含有受损镀铬层的45钢表面制备复合涂层(采用GDU - 3 - 15型装置)并测试其腐蚀性能,结果表明:当原始粉末中的Zn含量占40%(质量分数)时,涂层及涂层加镀铬层试样最为致密,在静态浸泡试验中2者的腐蚀速率最低(涂层试样腐蚀速率更低),涂层试样表面未出现明显腐蚀层,涂层加镀铬层表面未出现明显腐蚀坑;对涂层试样而言,孔隙率降低阻止了腐蚀介质的渗入,所生成的腐蚀产物Zn(OH)2依附性高且能提高耐腐蚀性能,对于涂层加镀铬层试样而言,铬电位低于铜,导致原电池效应,钝化膜被击穿,铬作为阳极很快发生腐蚀而溶解,故在相同条件下其腐蚀速率高于涂层试样的;在铜加速醋酸盐雾试验(CASS)中,涂层试样、涂层加镀层试样及镀铬层试样的耐腐蚀性能基本一致(耐腐蚀6级),分析腐蚀机理表明,涂层在CASS溶液中发生了氢的去极化腐蚀反应,而涂层加镀铬层在此基础上还发生了化学腐蚀。

在上述研究基础上,畅继荣[41]、冯力等[42]将Cu - Zn - Al2O3按照6∶3∶1的体积比机械混合后制备涂层,并在200~450 ℃范围内进行退火处理,结果发现:喷涂态涂层与基体结合紧密,无贯穿裂纹与孔隙存在(孔隙率0.32%),涂层经退火处理后,孔隙率先减小后增加,当退火温度为400 ℃时,孔隙率最低(0.12%),这是因为在较低温度退火时,喷涂时少量残留于孔隙内部的高压气体受热膨胀,并在沉积颗粒间的界面和微孔处得到释放,使得其扩展形成孔隙,而在较高温度下热处理时,Cu、Zn元素的扩散迁移有利于涂层内部颗粒界面及孔隙的消除,在450 ℃退火后涂层孔隙率增加与涂层内部发生的固相烧结和液相烧结导致的孔隙合并长大有关;随着热处理温度的提高,涂层内部有β相和γ相产生,但是当退火温度超过350 ℃时,无β相和γ相的衍射峰出现;当退火温度为200 ℃时,涂层硬度最高(161.0 HV2 N)、结合强度最低(7.5 MPa),但硬度随退火温度的提高而下降(最低为104.5 HV2 N,与无法起到中间相强化效果及涂层内部加工硬化得以消除有关)、结合强度随之提高(最高13.9 MPa,与涂层孔隙率有关,涂层致密度越高,结合强度越大)。

邵龙[43]则采用低压冷喷涂装置(设备型号:DYMET - 423)分别在镁合金表面制备了掺杂不同质量的Al2O3的铜锌合金复合涂层(Cu60Zn40∶Al2O3=1∶1)和铜锌复合涂层(Cu∶Zn∶Al2O3=3∶2∶5),并对2种涂层的结构和性能进行了对比分析(表5):(1)在最优工艺参数下,铜锌合金复合涂层内部有氧化铝颗粒存在且涂层相组成与原始粉末一致;对于铜锌复合涂层而言,涂层内部铜颗粒和锌颗粒均匀分布,但涂层相组成除Cu、Zn外,还有CnZn5存在,可能是由于Cu、Zn颗粒在界面处发生了相互扩散和化学反应所致。(2)对涂层力学性能的测试结果表明:2种涂层在靠近基体处的硬度最高,表面处最低,铜锌合金复合涂层的结合强度略低,两者断裂位置均发生在涂层内部。(3)对涂层摩擦磨损性能的研究结果表明:2种涂层的摩擦系数均高于基体的,对镁合金基体基本无减摩作用,铜锌合金复合涂层最大磨损率明显较高,涂层磨痕宽度和深度随着载荷的增加而增大,铜锌复合涂层磨损过程中的堆积物覆盖了磨痕,可保护涂层不被磨损。(4)对涂层腐蚀性能的研究结果表明:铜锌合金复合涂层的自腐蚀电流密度高于铜锌复合涂层的,均对镁合金起到腐蚀防护效果,2种涂层的阻抗谱随时间推移的变化大致相同,但是所发生的频率范围不同,这与2种涂层的腐蚀机制有关:铜锌合金发生点蚀,生成的产物致密性好,能抑制离子向涂层内部的扩散,而铜锌复合涂层发生层蚀,表面裸露的纯锌快速腐蚀并向内部推进,当生成一定深度的腐蚀产物(ZnO)时,阻抗才基本稳定。

表5 铜锌合金复合涂层和铜锌复合涂层性能对比

1.3 Cu - Cu2O复合涂层

丁锐等[44-47]将Cu粉与Cu2O粉末按照不同质量比例混合(Cu2O占比分别为0,10%,20%,30%)后在Q235钢表面制备了复合涂层(设备型号:CGT - Kinetiks 3000),并对涂层的微观结构、腐蚀行为及防海洋污染能力等进行了研究,得到了以下结论:

(1)涂层与基体结合紧密,内部存在少量不贯通空隙,涂层内部无新相产生,随着Cu2O含量的增加:涂层内部Cu颗粒的塑性变形量随之增加,复合涂层中Cu2O实际含量逐渐增加(分别为8.35%、15.72%和22.57%,质量分数),孔隙率逐渐降低(分别为1.16%、0.93%和0.91%),涂层硬度也随之提高(最大约163.7 HV)。

(3)对防污性能的研究表明:随着涂层中Cu2O实际含量的增加,铜离子渗出率越大,对防止海洋生物污染(如藻类等)的效果越好,达到100%抑制所需的时间越短;铜离子渗出率源自铜金属的电化学溶解和氧化亚铜的化学溶解,而海水中溶解氧的增加、盐度的升高、流速的提升及温度的提高都有利于铜渗出率的增加;随着浸泡时间的延长,由于难溶产物的累积使得铜渗出率降低,但防污效果最好的始终为添加30%(质量分数)Cu2O粉末所制备的涂层。

此外,还有研究[48]讨论了Cu - Cu2O涂层的电化学行为,结果表明随着Cu2O含量的增加,在NaCl电解液中涂层的开路电位和腐蚀电位均正移;随着NaCl电解液浓度的增加,开路电位先缓慢负移后快速负移,腐蚀电位逐渐负移。

1.4 Cu - Cr系

1.4.1 Cu - Cr复合涂层

Wu等[49]将球形铜粉和不规则形状的Cr粉末按照不同质量配比(Cu - 50%Cr和Cu - 75%Cr)机械混合后采用自主研制的冷喷涂装置制备了复合涂层,研究结果如下:(1)25 μm的Cu颗粒在喷枪出口的速度(440 m/s)不如不规则形状的Cr颗粒(665 m/s);(2)纳米硬度测试结果表明:Cr的硬度(2.96 GPa)明显高于Cu(1.77 GPa),且Cr变形能力不如Cu;(3)对单个颗粒的沉积测试结果表明:大部分沉积的颗粒为Cu,少部分为Cr,Cu颗粒留下的撞击坑表面平滑,而Cr颗粒撞击坑表面存在褶皱,两者沉积特性的差异源于颗粒速度及变形能力的差异;(4)对复合涂层性能的测试表明:Cu - 75%Cr内部的Cr含量更高(约为15.3%),气孔率约为0.24%,硬度约为232 HV,导电率为41.47 MS/m,其性能已满足在电触头领域的行业标准,但是在如何提高Cr含量方面还需继续研究。

Kikuchi等[50]将Cu与Cr按照20%、35%、50%及65%的质量比相混合并制备了复合涂层(设备型号:PCS - 304H,Plasma Giken,Japan),同样因为Cr高硬度低塑性,导致涂层沉积效率随着Cr含量的增加及压力的降低而降低;在涂层内部,铜颗粒发生明显的扁平,且在界面处有明显射流产生,但是Cr颗粒在沉积后依然保持原有形貌,并在颗粒边缘有间隙存在;涂层内部的Cr含量随着混合粉末中Cr含量的增加及喷涂压力的增大而增加,最高可到约37%(质量分数)[65%Cr(质量分数),5 MPa];经过热处理后,涂层内的铜颗粒发生了再结晶过程导致颗粒边界消失。

Chang等[51]将枝晶铜粉与Cr粉按照55∶45的质量比混合后采用自主研发的冷喷涂装置制备了复合涂层,结果表明涂层内部Cr颗粒分布较为均匀,但从涂层内部到涂层表面Cr 含量分布仍有差异,且Cr颗粒附近存在裂纹,涂层中Cr的平均含量约为14.57%(质量分数);与真空熔炼制备的CuCr合金相比(表6),对加工性能、力学性能及导电性能有明显影响的氧、碳元素,冷喷涂涂层均表现出一定优势,涂层硬度为145.7 HV,明显高于真空熔炼样品,但电导率略低于真空熔炼的样品;Cu - Cr复合涂层的摩擦系数(0.6)低于纯铜涂层的(0.8),这与Cr元素导致的加工硬化及对产生的犁沟有阻碍效应有关。

表6 冷喷涂CuCr涂层与真空熔炼CuCr合金性能对比

1.4.2 Cu - Cr - Zr

张田宇等[52,53]在结晶器CuCrZr板表面制备了与基体紧密结合的CuCrZr涂层(设备型号:CGT - Kinetiks 3000),涂层的沉积效率可达78%、致密度为块材的98.02%,且涂层内部不存在氧化物和合金相;随着涂层退火温度的不断提高,涂层内部逐渐发生回复及再结晶过程,但致密度不断降低,在920 ℃退火时,颗粒界面逐渐被均匀组织取代。喷涂态涂层显微硬度为159.69 HV,但随着退火温度的提升高而降低(在550 ℃退火时为77.57 HV);对涂层拉伸性能的研究表明,喷涂态涂层的抗拉强度为87 MPa、断后延伸率不超过0.1%,断口呈河流状;而在350 ℃热处理后,抗拉强度增加到121 MPa、断后延伸率增加到1.35%,断口呈明显脆断特征;进一步提高退火温度,抗拉强度不会有明显提升,但是延伸率增加到约10.8%、断口表面布满等轴韧窝;涂层导热系数随着退火温度的升高表现出先增大后减小的变化趋势[最大约230 W/(m·K)],这是因为低温退火能降低涂层内部的缺陷,使得热导率提高,但是当热处理温度进一步提高时,孔隙率的提升导致了热导率的下降。张俊宝等[54]也采用冷喷涂技术在结晶器表面制备了复合涂层及梯度涂层,2种涂层均与基材紧密结合,涂层加工性能良好且对基体无明显热效应。

肖正涛等[55]在Q235碳钢表面制备了Cu - Cr - Zr涂层(设备型号:CGT - Kinetiks 4000),并测试了其电化学性能,结果表明:与铸态Cu - Cr - Zr相比,冷喷涂涂层的自腐蚀电位正移约20 mV,浸泡后表面无明显的点蚀发生,涂层表面腐蚀产物的主要成分为Cu2O;但随着浸泡时间的延长,涂层的自腐蚀电流突然下降,这与涂层表面积聚的腐蚀产物膜阻碍了腐蚀介质的进入有关;涂层阻抗谱由高频区容抗弧(反映涂层的电荷转移反应电阻)和低频区扩散弧组成(反映腐蚀产物向本体溶液的扩散或Cl-的扩散过程)。Coddet等[56]也研究了热处理对Cu - Cr - Zr涂层性能的影响[见表7,设备型号:CGT Kinetiks - 2000(便携式冷喷涂装置,最大预热温度仅为400 ℃)],结果表明:(1)在470 ℃热处理后涂层的拉伸强度有所提升,与Cr的析出强化有关,进一步提高热处理温度(510 ℃),涂层的拉伸强度降低(约410 MPa),但伸长率迅速提升(23%),且断口处有韧窝产生;与锻造态合金及真空等离子喷涂制备的样品相比,冷喷涂涂层强度占优但伸长率处于劣势;(2)在375 ℃热处理后由于Cr的析出,涂层硬度最大(约为224 HV2 N),当热处理温度超过400 ℃时,涂层硬度逐渐降低(在700 ℃热处理后为100 HV2 N),真空等离子喷涂涂层由于缺乏加工硬化效应,硬度明显低于冷喷涂涂层;(3)经热处理后涂层电导率从25% IACS增加至84.5% IACS,这与热处理消除了涂层内部的缺陷及少量Cr元素的固溶有关。

表7 热处理前后Cu - Cr - Zr涂层性能对比

1.4.3 其他

Li等[57]采用冷喷涂技术在铜基体表面采用CGT冷喷涂装置制备了Cu - Cr - Nb涂层,研究了热处理对涂层性能的影响并与真空等离子喷涂制备的Cu - Cr - Nb涂层进行对比,结果表明:(1)2种工艺制备的涂层均较为致密,孔隙率<1%,且有Cr2Nb相均匀分布,但冷喷涂涂层析出的Cr2Nb尺寸较小;随着热处理温度的提高,冷喷涂涂层的界面逐渐消失,并发生Cr2Nb相的继续生长(>650 ℃);(2)涂层硬度也随着预热温度的升高先提高后下降(涂层硬度值最大约200 HV1 N),这与析出Cr2Nb相的粗化有关,而真空等离子喷涂涂层的硬度仅约为110 HV1 N;(3)与纯铜涂层相比,在热处理过程中由于Cr2Nb相产生的彭宁效应导致晶粒的生长及边界的运动较为困难,故使得边界愈合需要更高的热处理温度。Raj等[58]采用冷喷涂技术在GRCop - 84基体表面制备了Cu - Cr - Al涂层(设备型号:CGT - Kinetiks 3000),并对比了基体喷涂前后的循环抗高温氧化情况(250 h 500次热循环),结果表明在773 K和873 K的条件下,在表面喷涂涂层的试样未有明显质量损失,在 973 K和1 073 K的条件下,质量损失也仅为10%,而在相同条件下未喷涂涂层的样品有明显的质量损失(最大可达80%),说明Cu - Cr - Al涂层在高温条件下能够较好地保护GRCop - 84基体。

1.5 Cu - TiB2/B4C涂层

Kim等[59]采用机械处理及自蔓延高温合成技术,获得了粒径<40 μm的Cu - TiB2(43%,体积分数)粉末,且粉末内部的TiB2颗粒均匀分布、粒径为50~100 nm;采用自主研发的冷喷涂装置所制备的涂层厚度约为70 μm且内部致密,生成的纳米相得以在涂层内部保存;涂层硬度约为378 HV,明显高于一般的冷喷涂铜涂层。Calli等[60]将12.5%(体积分数)的B4C与TiB2粉末分别与Cu粉相混合,在铜基体上制备了复合涂层(型号:RUSONIC Model K - 201),结果表明:(1)陶瓷颗粒无明显变形但均匀分布于涂层内部,涂层与基体结合良好,涂层内部无新相生成;与原始粉末相比,涂层内部的陶瓷颗粒含量有明显降低(分别为1.4%,体积分数,下同和4.1%);(2)与纯铜涂层相比,复合涂层的硬度没有明显的提高,电导率及腐蚀速率无明显变化,但磨损率有明显提升,这是因为硬质颗粒在磨损过程中剥落,对表面形成的保护性氧化膜起到破坏作用。张梦清等[61,62]采用高压冷喷涂技术在纯铜基体表面制备了Cu - Ti - B4C涂层(设备型号:CS2000,西安交通大学自主研发),涂层中未见氧化峰存在,涂层内部致密(气孔率1.02%),厚度可达500 μm,涂层硬度约为160 HV;涂层经过500 h中性盐雾腐蚀后,涂层表面变暗、存在点蚀痕迹并发生明显氧化,元素以Cu、O、Na为主。

1.6 Cu基非晶合金

Lee等[63]将Cu基非晶合金粉末预热后再喷涂,但涂层内部仍有较多孔隙,且非晶合金颗粒无明显变形。List等[64]研究了预热温度对制备Cu基非晶合金涂层的影响(自主研发冷喷涂装置,与CGT - Kinetiks 3000类似),发现在800 ℃的条件下涂层发生了明显的晶化;单个Cu基非晶合金颗粒的沉积形貌可分为无结合、弱结合、良好结合及粘性流动,只有后2种能促进颗粒沉积;当沉积效率最高时,涂层硬度仅为455 HV3 N。El - Eskandrany等[65]在SUS304基体表面制备了Cu基非晶合金涂层(设备信息:Startack Co. Ltd.,Japan),研究结果表明:非晶合金涂层的摩擦系数明显低于SUS304,这归因于涂层硬度明显高于基体;抗菌性测试结果表明经过72 h后非晶合金涂层无明显细菌增长,而在基体表面有明显的细菌菌落,这说明冷喷涂非晶合金涂层可抑制细菌生长。

1.7 其他

Pialago等[66]采用机械合金化的方法制备了不同含量(5%、10%、15%,体积分数)的CNT - Cu粉末,利用冷喷涂技术制备了CNT - Cu涂层(设备信息:Taek - wang Tech,Korea),并研究了其在沸腾传热领域的性能表现,研究结果表明:(1)5%(体积分数,下同)涂层内部颗粒结合紧密,而10%和15% 涂层内部颗粒界面清晰可见,表面粗糙度及涂层厚度随着CNT含量的增加而下降;(2)CNT - Cu的沸腾过热范围为5~6 K,低于铜板的8 K,15%的CNT涂层展示出了最好的沸腾传热表现及最明显的性能提升,这与涂层内部多孔结构有关。Choi等[67]先将石墨用CVD的方式沉积于铜颗粒表面,然后利用低压冷喷涂装置在铝合金表面制备复合涂层(设备型号:DYMET 412),与相同条件下制备的纯铜涂层相比,结果表明:复合涂层的厚度仅为470 μm (纯铜为976 μm),这是因为沉积于铜颗粒表面的石墨硬且脆,不利于颗粒沉积,导致了沉积效率的降低;但复合涂层的摩擦系数(0.46)及磨损量(5.2×10-4mm3/Nm)均低于纯铜涂层的(0.60,8.6×10-4mm3/Nm),这是因为石墨的存在充当了钝化膜的角色,减少了磨损过程中的氧化及涂层与摩擦球之间的直接接触,因此降低了黏着磨损的磨损量。

Coddet等[68]制备了不同成分的冷喷涂Cu - Ag及Cu - Ag - Zr合金涂层(设备型号:CGT Kinetiks - 2000),喷涂态涂层致密(气孔率<0.1%),随着Ag含量的增加(从0.1%,质量分数,下同,增加到5.7%),屈服强度提高(从438 MPa提高到643 MPa),但延伸率随之降低(从4.04%下降到1.25%),析出富Ag相起到了增强的作用;当添加少量的Zr元素后,可起到细晶强化及提升屈服强度的作用,但对导电明显不利;经热处理后,合金的力学性能及导电率得到提高,但Ag含量越高,所需热处理温度越高;冷喷涂制备的沉积体表现出各向同性,适用于制备块体材料。

Li等[69]采用CGT冷喷涂装置制备了Cu36Ni5In涂层,涂层内部有少量孔隙存在(孔隙率<0.5%)但总体上与基体结合良好,涂层内部未存在氧化;涂层经过弯曲后,断口有韧窝存在,为典型的韧性断裂;喷涂态涂层的硬度约为240 HV2 N,与等离子喷涂制备的涂层硬度(250 HV2 N)相接近。Winnicki等[70]分别使用电解铜粉和球形铜粉与SiC颗粒混合后,采用不同低压冷喷涂工艺制备了Cu+SiC复合涂层(设备型号:DYMET 413),当对已沉积的Cu - SiC涂层表面继续喷涂一层SiC时,采用电解铜及球形铜粉制备的复合涂层均有较好的电子发射能力,与碳纳米管的发射性能具有可比性。

冯力等[71]将Cu、Fe、Cr、Al、Ni、Ti元素按照质量比1∶1进行机械混合,然后采用冷喷涂技术制备涂层(采用GDU - 3 - 15型装置)并采用感应重熔技术对涂层进行处理以得到高熵合金涂层,研究结果发现:(1)喷涂态涂层较为致密且无明显空隙存在,涂层与基体有明显分界且界面不平整,涂层内部无大量氧元素存在;(2)重熔后涂层由FCC和BCC相组成,但由于涂层内部存在孔隙,导致涂层内部有金属氧化物产生,涂层内部的元素含量基本满足1∶1的比例;(3)喷涂态涂层硬度为543.4 HV,摩擦系数及磨损率仅为45钢基体的62%和60%,这与高熵合金具有较高的强度硬度有关,且所制备的高熵合金涂层更耐氯盐腐蚀。

2 总结及展望

目前不少研究者采用不同的预处理工艺方法制备了含有不同元素、成分及含量的铜合金粉末,并结合不同的工艺处理方法制备了铜基复合涂层,并在耐磨防腐等方面的应用开展了大量的研究。但与现有的铜合金牌号体系相比,所研究的铜合金范围仍有限,例如对黄铜的研究主要为四六合金,对Cu含量更高的黄铜合金涂层尚未有报道;目前对高强高导铜合金研究较为系统[72],研究出了如Cu - Fe、Cu - Ni - Si等体系的块体铜合金,但尚未制备出上述合金体系的铜合金粉末并将其应用于冷喷涂技术中,导致相应的高强高导铜合金涂层的研究较为缺乏;之前制备铜基合金所采用的冷喷涂装置多为型号较早的高压冷喷涂装置、低压冷喷涂装置及自研装置,几乎很少采用现代冷喷涂装置制得铜基涂层,且缺乏后续对涂层性能优化手段的研究。此外,根据实际喷涂经验,高强铜合金更难以沉积制备出高致密度、高沉积率、大尺寸的沉积体;对铜合金粉末的制备工艺还多以气雾化为主,新兴工艺尚未大规模开展研究与应用。所以,后续关于冷喷涂铜基合金涂层的研究应该着重于粉末的预处理工艺、可喷涂铜合金种类扩展、现代冷喷涂装置的应用、涂层性能优化、高强高导铜合金涂层的制备及研究等方面。