42CrMo钢表面激光淬火硬化试验研究

杜成明,李 勇,孙 影,樊湘芳,朱锦云,李 胜

(1. 南华大学机械工程学院,湖南 衡阳 421001;2. 衡阳中钢衡重设备有限公司,湖南 衡阳 421000)

[收稿日期] 2022-01-28

[基金项目] 衡阳市科学技术发展计划项目(2018KJ170)资助

[通信作者] 樊湘芳(1963-),教授,研究方向为金属材料表面改性,电话:17773435311,E - mail:hefanyibang@163.com

0 前 言

热轧卷筒延伸轴是冶金设备 - 热轧地下卷取机筒的重要零部件,在其服役过程中长期经受钢板热量、卷取张力及表面滑动摩擦等作用,极易使表面产生龟裂纹、过量变形等现象,降低了使用寿命[1]。热轧卷取机卷筒延伸轴的材质为42CrMo钢,42CrMo钢是一种中碳低合金结构钢,被广泛应用于机械制造行业[2,3]。国内外研究关于42CrMo钢常见的表面强化处理手段有渗氮、涂层技术、高频感应淬火、喷丸等[4-6]。但经过这些传统工艺处理后的材料有时仍存在着表面硬化层分布无规律、组织分布不均匀等缺陷。

激光淬火具有淬硬层硬度高、工艺周期短、加热轨迹易于控制以及易于实现自动化等优点[7-10];而且,在激光淬火过程中,恒定的功率和扫描速度保证了相变硬化层的均匀性[11,12];使用激光淬火对42CrMo钢进行表面处理已有一些基础研究[13,14]。本工作采用激光淬火技术对冶金设备-热轧卷取机筒延伸轴42CrMo钢进行表面强化处理,使用大光斑尺寸进行加工,对不同工艺处理后试样的组织、性能进行分析对比,以期为冶金企业降低生产成本、延长冶金重要零部件的使用寿命提供激光淬火新工艺方法和应用依据。

1 实验材料与方法

1.1 制备实验材料与样品

实验所选基材为经过调质处理的42CrMo钢,其尺寸为100 mm×100 mm×30 mm,化学成分如表1所示。

表1 42CrMo钢的化学成分(质量分数) %

实验前,用粗砂纸对试样待加工表面进行打磨,并将打磨好的试样放入盛有丙酮和无水乙醇混合液的容器内,在KQ - 500E型超声波清洗仪中清洗试样表面油污。将碳素墨汁均匀地涂于试样表面,使试样表面均匀地覆盖一层碳黑层,以增加试样表面对激光的吸收率,烘干后待用。试验采用RFL - C3300光纤激光器对42CrMo钢基材进行单道激光扫描,光斑为矩形光斑,尺寸为12 mm×2 mm,其工艺参数如表2。

表2 激光工艺参数

使用线切割机对经激光淬火后的试样进行加工,沿垂直于激光扫描方向对试样进行切割,制成尺寸为14 mm×8 mm×10 mm的试样若干块。采用XQ - 2B 镶嵌机进行镶样,试样经320,600,800,1 000,1 200,1 500,2 000目砂纸逐级打磨,然后采用PG - 2A抛光机进行抛光,最后将抛光好的试样放入4%硝酸酒精溶液中腐蚀10 s左右,制成金相试样;使用线切割机沿垂直于激光扫描方向将试样切割成长14 mm,直径φ4.7 mm的圆柱状摩擦磨损试样。

1.2 检测表征

使用HVS - 1000AV维氏显微硬度计检测试样淬硬层的硬度及深度,载荷2 N,保压10 s。在试样横截面沿由表及里的方向每隔0.1 mm进行一次硬度检测,在同一深度梯度处测量5次并取平均值;使用MMW - 1B立式万能摩擦磨损试验机进行室温干滑动摩擦磨损实验,检测样品的耐磨性,对磨材料GCr15,载荷15 N,转盘转速100 r/min,磨损时间30 min,使用BS210S型电子天秤测量试样磨损前后的质量,精度0.1 mg,每个试样测量3次,取其平均值,使用XJP - 200型光学显微镜观察试样磨损后的表面形貌;使用JSZ6D型体视显微镜观察试样的横截面整体形貌;使用MP14800047型电子扫描电镜(SEM)观察试样横截面的显微组织。

2 实验结果与分析

2.1 淬硬层硬度

图1为使用不同激光工艺参数扫描淬火后试样的横截面硬度曲线。其中曲线a、b、c对应的工艺参数序号分别为1、2、3,淬火后42CrMo钢表面平均硬度为660 HV2 N左右。由曲线a、b可以看出,试样瞬间吸收照射在其表面的高能量密度激光束的光能,并将其转化为热能,当表面温度升高超过相变点之后,试样表面的显微组织转化为奥氏体状态,在激光扫描后的区域,试样快速冷却,表层组织由奥氏体状态转化为细小的马氏体组织,晶界面积得到增加,阻碍了位错运动,晶粒细化提高了42CrMo钢的强度。从曲线c可以看出,在增加了激光功率的同时降低扫描速度,淬火后表面出现了微熔,在微熔区显微组织中存在少量残余奥氏体,同时高能量密度的激光照射在材料表面也造成了部分碳烧损,使该部位硬度较内层低;内侧组织及硬度与a、b曲线相同。

2.2 淬硬层深度分析

试样经激光淬火扫描之后,在截面可以看到明显的“月牙状”淬硬层,由于 42CrMo 钢的传热系数相对较高,在激光淬火过程中热量快速传递,同时材料中的合金元素提高了淬透性,使得材料在激光淬火后具有明显的淬硬层。图2为不同激光工艺参数下激光淬火外观特征,图2a,2b,2c分别代表3种不同的激光工艺参数,可以看出,在扫描速度相同时,激光功率增大,更多的光能转化为热能从材料表面向内部传递,传递距离加深,淬硬层深度增加;在激光功率相同时,扫描速度降低,激光光束停留在试样表面的时间延长,热能向距表面更深的距离传递,淬硬层深度增加。

2.3 摩擦磨损性能

图3是在同样条件下42CrMo钢基体和使用不同激光工艺参数淬火后试样的摩擦系数曲线。可以看出,试样表面经过1、2号激光工艺参数激光淬火后,瞬时摩擦系数较基体明显下降,这是由于试样表面的硬度远高于基材的,摩擦时塑性变形程度较小,摩擦性能得到改善,减摩效果显著;3号激光工艺参数下试样表面经过激光淬火后,表层出现了微熔,耐磨性下降。

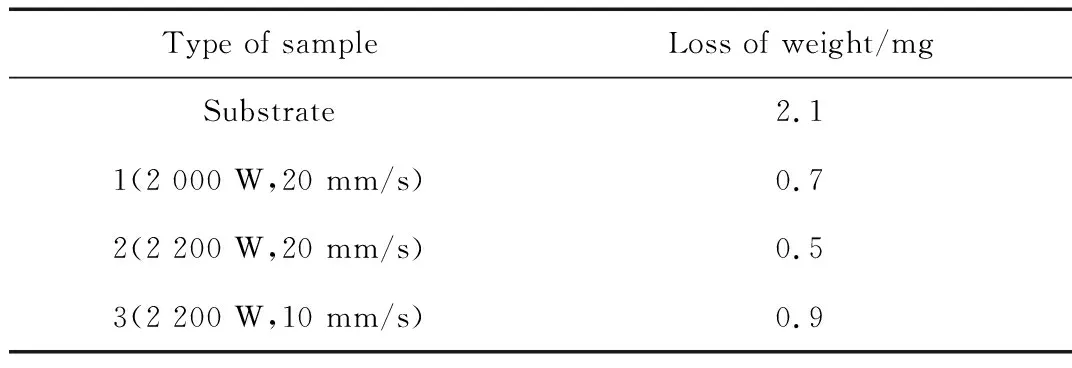

根据表3基材及3种试样的磨损量数据可知,激光淬火提高了42CrMo钢的耐磨性,在相同的扫描速度下,试样的磨损量随着激光功率的增大而减少;在激光功率相同时,扫描速度降低,试样的磨损量增加。综上,试样在使用2号激光工艺参数进行激光淬火后的耐磨性最好,其磨损量仅为42CrMo钢基材的23.8%。

表3 试样的磨损量

图4为42CrMo钢的摩擦磨损形貌。

观察图4a发现,基材表面出现了很深的磨痕,对磨件对基材产生了很强的犁削作用,基材表面呈现出很深的犁痕形貌,并有脱落现象;与图4a相比,图4b的激光淬火试样表面相对较为平整,划痕较浅,表面嵌有磨粒;对比图4c和图4b,可以看出,增大激光功率,试样表面划痕减少,表面更加平整,磨粒较少;对比图4d和图4c可以看出,降低扫描速度,高能量密度的激光束停留在42CrMo钢表面的时间加长,表层出现微熔,试样经过摩擦磨损试验后,表面划痕明显加深。综上可得,图4c试样的耐磨性最好。由此可见,42CrMo钢使用激光功率为2 200 W,扫描速度为20 mm/s的激光工艺参数淬火后可以有效地提高其耐磨性。主要原因是基体表面的硬度较低,当对磨件端面的微小凸起嵌入基体时,基体自身发生塑性流动而被犁削出一道道较深的犁沟。经激光扫描后,42CrMo 钢表面的显微组织转化为细小的马氏体组织,比原始状态的组织更加致密、均匀,增强了材料表面的强度,故耐磨性得到了提高。

2.4 淬硬层显微组织

由以上分析可知,当激光功率为2 200 W,扫描速度为20 mm/s时,42CrMo钢经激光淬火后试样的表层硬度最高、耐磨性最好。图5为使用此激光工艺参数进行淬火后得到的试样横截面的整体形貌和显微组织。

观察图5a中42CrMo激光淬火试样的整体形貌,可以看到明显的月牙形激光淬火处理痕迹;其显微组织如图5b所示,共分为3层,第1层为淬硬层,在淬硬层主要存在的显微组织是大量细小的马氏体,该区域瞬间升温至远高于Ac1(珠光体完全转变为奥氏体的温度) 以上的温度从而获得颗粒细小的奥氏体晶粒,在快速冷却后,奥氏体晶粒转变为晶粒细小的马氏体组织。第2层为过渡层,该区域由于热量输入和输出都比较大,热平衡温度处于奥氏体形成下限温度,形成了基体、马氏体、残余奥氏体的整合组织;第3层为基体,其显微组织主要为铁素体和片状珠光体。

3 结 论

(1)42CrMo钢经过激光淬火处理后,表面显微组织得到细化,显微硬度提高,表面耐磨性提高,其淬硬层深度随激光功率的增大和扫描速度的降低而增大。

(2)使用激光功率为2 200 W,扫描速度为20 mm/s,光斑尺寸为12 mm×2 mm的矩形光斑进行对42CrMo钢激光淬火扫描,试样横截面整体形貌质量最好;淬硬层显微组织主要为细小的马氏体组织、少量残余奥氏体组织及弥散的细小碳化物;淬硬层的平均硬度达到660 HV2 N,平均深度为0.6 mm;摩擦系数稳定在0.4~0.6,磨损量为0.5 mg。