塔河油田某井P110S油管腐蚀断脱原因分析

杨新勇,闫智伦,李 芳,金 伟,张 微,郭玉洁

(1. 中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 830011;2. 西南石油大学材料与生物工程学院,四川 成都 610500;3. 长江大学石油工程学院,湖北 荆州 434023;4. 沈阳中科腐蚀控制工程技术有限公司,辽宁 沈阳 110027;5. 吉林石油集团工程管理有限责任公司,吉林 松原 138000)

[收稿日期] 2022-01-20

[通信作者] 李 芳(1986-),工程师,硕士,主要研究方向为油田腐蚀与防护,电话:18599031023,E - mail:lfang@sinopec.com

0 前 言

塔河油田某井井深5 120 m,该井生产介质主要为轻质油、天然气、地层水。其中天然气相对密度0.695~1.498,原油密度0.78~0.79 g/cm3,运动黏度2.30~2.81 mm2/s,含硫0.07%~0.09%,含蜡1.42%~7.12%,沥青质0.21%~3.21%,胶质0.70%~3.36%。采出液含水率为33%,地层水矿化度为130 000 mg/L,Cl-平均含量为21 348.2 mg/L,含有较高的Ca2+和HCO3-。该井饱和压力为13.57 MPa,该压力下H2S分压为0.05 kPa,CO2分压为0.39 MPa。管柱腐蚀环境为中等-严重程度,并未采取任何的腐蚀防护措施,即无环空保护液,未投加缓蚀剂,油套管无涂层、无阴极保护等。该井投产运行4.5 a后,对该井515根油管进行检查,发现起出油管几乎都存在腐蚀现象。其中,第40~126根油管(井深400~1 200 m)内壁腐蚀严重(仅可观察到的部位),第49,53,55,56,58,59,60,62,64,68,72,73,76,78,79,84腐蚀最为突出,存在大片腐蚀坑洞,深度1~4 mm不等,油管外壁均未见明显腐蚀。

1 理化检验与结果

采用Axio Observer 3m金相显微镜进行金相组织分析;采用ARL 3460 直读光谱仪进行化学成分分析;采用SHT4106万能试验机进行拉伸试验;采用JMHVS - 1000全自动精密硬度计进行硬度测试;采用SU5000扫描电镜(SEM)进行了微观腐蚀形貌分析,同时利用能谱仪进行了腐蚀产物元素分析。

1.1 宏观形貌分析

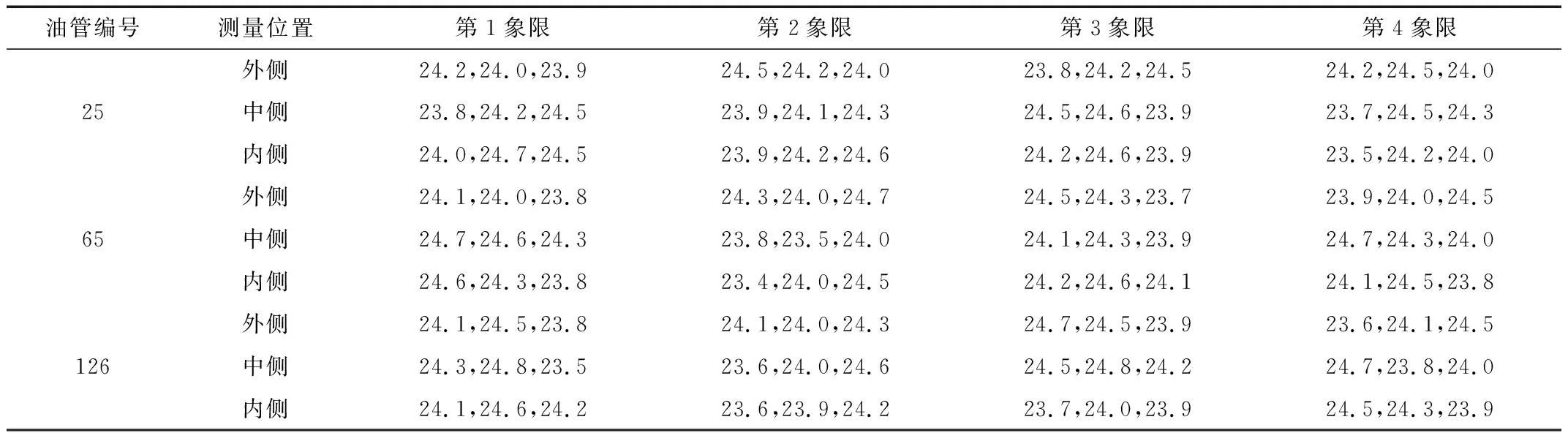

观察该井送检的3段不同深度的油管,即第25根、65根、126根。从宏观形貌看,这3根失效油管均发生严重腐蚀,并且随着油管深度的增加,其腐蚀破坏程度在加重。而当油管的抗拉强度无法满足下部管体质量对其的要求时,就会导致油管断裂。

第25根油管母扣端(井深251.88 m,长74 cm,温度32.6 ℃,总压16.4 MPa)呈环形密集点蚀;第65根油管(井深643.33 m,长59 cm,温度44.2 ℃,总压19.5 MPa)断脱,壁厚减薄严重;第126根(井深1 216.43 m,长49 cm,温度57.3 ℃,总压24.5 MPa)断脱,减薄严重,最小壁厚0.8 mm。

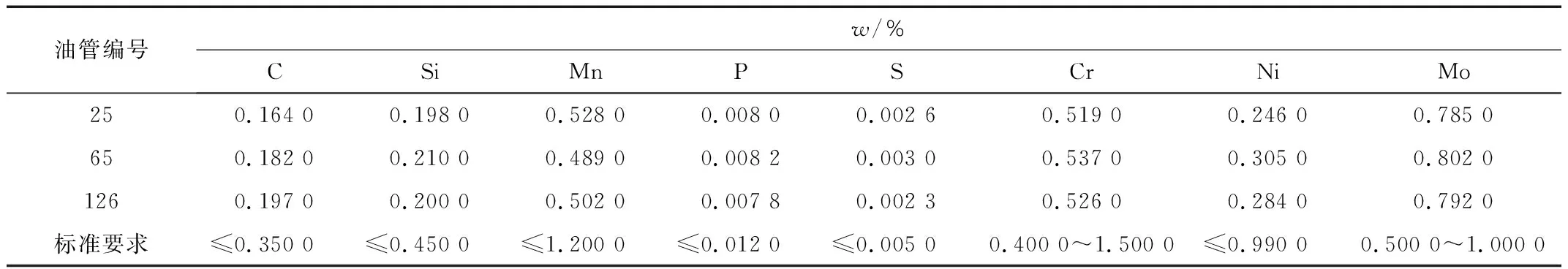

1.2 化学成分分析

为了检验油管的化学成分, 分别在第25,65,126根管体上切取30 mm×30 mm 的试验样品, 采用ARL 3460 直读光谱仪进行化学成分分析, 分析结果见表1。将实测值与P110S油管化学成分标准值比较,3根油管的化学成分符合标准API SPEC 5CT-2011要求。

表1 油管的化学成分

1.3 力学性能分析

参照GB/T 228-2010“金属材料室内拉伸试验方法”,在3根失效油管取拉伸试样和硬度环试样分别进行了拉伸性能和硬度测试,试验结果如表2和表3所示。由表2和表3可知,该油管的抗拉强度、屈服强度、断后伸长率均符合API SPEC 5CT-2011标准要求,且该油管硬度也符合标准要求(≤30.0 HRC;允许硬度变化≤3.0 HRC)。

表2 力学性能测试结果

表3 硬度测试结果

1.4 金相组织分析

分别从第25,65,126根油管腐蚀严重部位取横向金相样品,经预磨、抛光、腐刻后,在显微镜下观察其金相组织。从内壁微观形貌看第25,65,126根油管的内壁形成了大小不等的腐蚀坑,蚀坑底部腐蚀产物附着很少,蚀坑处管壁严重减薄,管壁金相组织均为回火索氏体[1],见图1。

1.5 腐蚀形貌及腐蚀产物分析

由于送检的第25,65,126根油管的腐蚀破坏形态基本相同,三者的差异仅在腐蚀破坏的程度上。因此,选择第25根(腐蚀较轻)和126(腐蚀较重)根油管上有代表性的部位,借助扫描电镜和能谱仪,对油管内壁腐蚀坑进行微观形貌观察和腐蚀产物元素成分。在油管内壁腐蚀坑中存有少量的腐蚀产物,能谱分析表明,坑内产物组成以Fe、O 2元素为主,还有C、Si、S、Cl、Na、Mg、Al、Ca等元素存在,其中Cl、C、Ca的含量较高,腐蚀产物基本为FeCO3,分析图谱见图2~图4。

2 失效原因分析

有研究表明[3],当CO2分压低于0.021 MPa时,碳钢几乎不发生腐蚀;当分压在0.021~0.210 MPa之间时,发生不同程度的点蚀;当分压大于0.210 MPa时,发生严重的局部腐蚀。该井的井下腐蚀环境具有高CO2分压的特点。当井下饱和压力为13.570 MPa时,CO2分压为0.390 MPa(>0.210 MPa)。在高CO2分压环境中,油管内壁表面腐蚀产物膜变得更加疏松并且容易脱落,使腐蚀产物层的保护性能下降,从而使油管内壁产生严重的局部腐蚀。

该井采出液含水率为33%,地层水中Cl-平均含量在21 348.2 mg/L,有研究表明[4],地层水中所含Cl-含量超过一定临界值之后,金属将一直处于活化状态,在Cl-催化的作用下,腐蚀坑逐渐扩大加深,另外由于Cl-的离子半径较小,能够穿透金属表面已经形成的腐蚀产物膜,在内部形成微观腐蚀原电池,促进腐蚀的发生和发展。由图3、图4中的能谱分析结果得知,腐蚀坑底有Cl元素的富集,说明Cl-参与了油管的腐蚀,而且油管内壁腐蚀形貌呈坑点状形貌,局部腐蚀严重,符合Cl-的腐蚀形貌特征。该油管腐蚀自内壁起源,随着壁厚的减薄最终发生断脱。

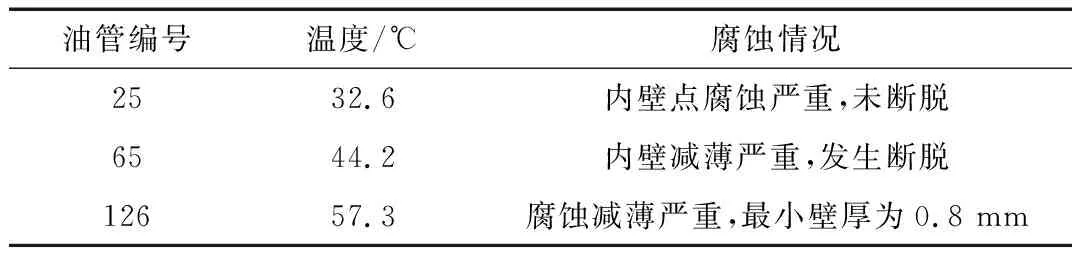

温度因素对油管腐蚀的影响直接反映在该井送检的第25,65,126根油管上,虽然3根油管的腐蚀类型相同,但其各自的腐蚀严重程度却有一定的差别。油管腐蚀情况见表4。

表4 第25,65,126根油管内壁腐蚀情况

有研究表明[5],在室内模拟油田腐蚀环境进行试验时,碳钢的CO2腐蚀速率通常在60 ℃左右出现峰值,当温度低于60 ℃时,CO2腐蚀速度将随着温度的升高而加大。由此可见,第25,65,126根油管腐蚀程度的不断加大是与其各自油管所处深度的温度逐渐增加有着对应的关系。

综上所述:CO2分压、Cl-含量及温度3个因素的协同作用,造成了该井油管内壁发生严重局部腐蚀,引发油管断脱。

3 结 论

(1)根据实测数据判断,P110S油管的化学成分、力学性能及金相组织均符合标准API SPEC 5CT-2011要求。

(2)该井高含CO2、Cl-、H2O的腐蚀环境是引起油管内壁局部腐蚀,导致油管内壁严重减薄发生断脱的主要原因。井下CO2分压为0.390 MPa大于0.210 MPa,碳钢油管会发生严重腐蚀;随着井深增加,温度升高,油管内壁腐蚀减薄趋于严重,甚至发生断脱;第25,126根油管腐蚀产物中有大量Cl-,表明Cl-参与了腐蚀也促进了腐蚀。

(3)油管腐蚀由内向外扩展,腐蚀产物中主要元素有Fe、O、C、Cl。表明在CO2- Cl-- H2O共存的体系中,油管以CO2腐蚀为主,高温及高含量的Cl-均加速了油管的腐蚀。

(4)针对此类高含CO2和地层水的油井,建议加注缓蚀剂以减缓油管的腐蚀,延长油管的使用寿命。