某高压气井13Cr 油管挤毁和脱扣原因分析

吕拴录,宋 洋,熊茂县,马 磊,王 华,赵密锋,曾 努

(1.中国石油大学,北京 102249;2.西安摩尔石油工程实验室股份有限公司,陕西 西安 710065;3.中国石油天然气股份有限公司塔里木油田分公司,新疆 库尔勒 841000)

2013 年7 月28 日,塔里木油田某高压气井投产,投产前油压为93.5 MPa,A 环空(油管与生产套管之间的环空)压力为29.4 MPa。2014 年1 月油压和产能开始异常下降;6 月17 日之前,油压大于A 环空压力;6 月17 日之后油套压力趋于一致,油管和套管串通,气产量为0;6 月28 日,对该井进行测流温、流压及探砂面作业,测试工具串下至井深6 127 m 遇阻,在测试工具底部取出堵塞物,堵塞物为砂子颗粒。由于地层出砂,油管压力急剧下降,最终因油管堵塞,导致无产量。该井采用密度为1.40 g/cm3的OS-200 有机盐完井液。修井起油管至井深6 180.85 m 位置,发现入井编号68 号Φ88.90 mm×6.45 mm 规格13Cr 110 钢级油管工厂上扣端接头脱扣。打捞发现68 号油管管体已经挤毁。该井完井管柱总长6 747.84 m,6 170.90~6 441.20 m井段采用Φ88.90 mm×6.45 mm 油管,68 号油管所处井段为6 180.85~6 190.81 m。69 号油管外螺纹接头与68 号油管接箍现场端的上扣扭矩为5.72 kN·m。失效的油管为平式(管端没有加厚)特殊螺纹接头油管,螺纹结构采用金属密封、承载角-5°、导向角25°设计;油管管体最小屈服载荷1 268 kN,接头最小连接载荷1 268 kN,最小抗挤毁强度93.3 MPa,最小内屈服压力96.3 MPa,静水压试验压力69.0 MPa。

完井管柱失效形式有脱扣、黏扣、泄漏、挤毁和断裂等多种形式,但一根油管同时发生挤毁和脱扣的事故并不多见[1-8]。因此,为找到13Cr 油管发生挤毁和脱扣的原因,笔者进行了试验分析。

1 理化检验

1.1 宏观分析

68 号油管管体连同工厂端外螺纹接头和接箍一起挤毁,挤毁形貌及螺纹接头变形形貌如图1~2所示。脱扣的油管接箍工厂上扣端呈非规则椭圆变形,接箍端面椭圆长轴117.5 mm,椭圆短轴102.8 mm;油管外壁一侧磨损发亮,接箍椭圆长轴对应位置靠近端面的7 扣内螺纹有不同程度磨损(图1左右两侧),其余螺纹表面完好;脱扣的外螺纹接头呈现卷曲状变形。68 号油管具有挤毁和脱扣2种失效形式,那么是挤毁在前,还是脱扣在前,现予以分析。

图1 68 号油管挤毁形貌

图2 68 号脱扣油管螺纹接头变形形貌

(1) 假设油管先发生脱扣后发生挤毁。如果油管先脱扣,脱扣之后油管内外压力串通后会失去压差,若没有足够的压差,油管不会挤毁,只有外压与内压之差超过油管抗挤毁强度时油管才可能发生挤毁。另外,如果油管先发生脱扣,油管螺纹接头只能留下拉伸载荷导致的螺纹损伤痕迹,而不会留下挤毁导致的内外螺纹接头变形痕迹。实际上,油管管体发生了挤毁,而且内外螺纹接头具有挤毁变形的特征,这说明油管先发生脱扣后发生挤毁的假设不成立。

(2) 假设油管先发生挤毁后发生脱扣。失效的68 号油管为平式特殊螺纹接头油管,该油管外螺纹接头部位没有加厚,其抗挤毁强度与管体相同(如果采用外加厚油管,外螺纹接头加厚部位不会挤毁)。如果油管先挤毁,从理论上讲外螺纹接头挤毁变形应当与管体一致,但由于接箍与外螺纹接头通过螺纹上扣连接,外螺纹接头在挤扁的同时又因为接箍约束而卷曲变形,而接箍在阻挡外螺纹接头变形的同时也在对应的位置被外螺纹接头变形的反作用力挤压变形。实际上,油管管体不仅发生了挤毁,而且管体外螺纹接头挤毁导致接箍发生了变形破坏,说明油管先发生挤毁后发生脱扣的假设成立。

由此可见,68 号油管连同其工厂上扣端外螺纹接头和接箍首先发生挤毁,并导致其螺纹接头连接强度突然大幅度降低,最终导致脱扣发生。虽然68 号油管现场端内外螺纹接头在井下处理事故期间被磨削掉,但依据其工厂端内外螺纹接头失效形貌推断,68 号油管工厂端接头脱扣之后,完井管柱所受的拉伸载荷会突然减小,落鱼的68 号油管现场端内外螺纹接头虽然没有脱扣,但其变形特征应当与工厂端相同。

1.2 理化试验

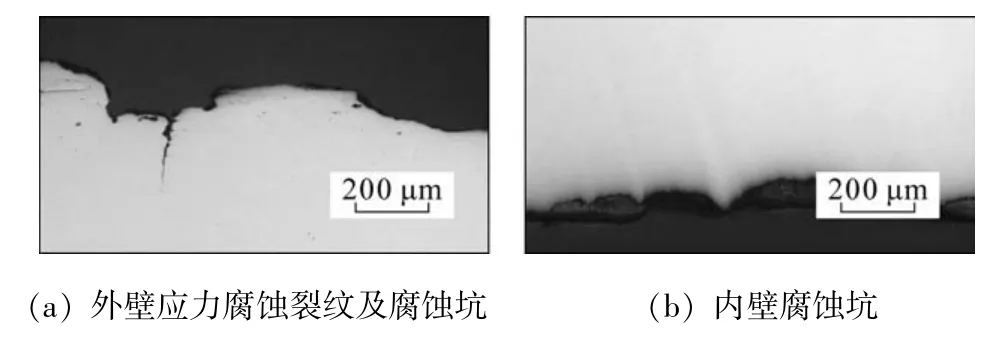

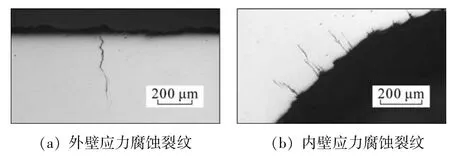

在69 号油管上取理化分析试样,化学成分和力学性能检测结果见表1。分别在69 号油管和68号挤毁油管沿圆周每隔90°取样进行金相分析,分析结果如图3~4 所示。分析发现,69 号油管外壁存在深度为200 μm 的应力腐蚀裂纹,裂纹呈穿晶+沿晶形貌,以穿晶裂纹为主;内壁未发现裂纹,但存在点蚀。68 号挤毁油管外壁和内壁均存在应力腐蚀裂纹,内壁存在点蚀,且外壁应力腐蚀裂纹深度达到500 μm,明显超过69 号油管应力腐蚀裂纹深度。68 号挤毁油管应力腐蚀裂纹沿外壁向内壁以穿晶和沿晶方式扩展,其中以穿晶扩展为主。这两根油管管体的晶粒度为7.0 级,D 类非金属夹杂物为1.0 级,组织为回火马氏体。由此可见,这两根油管的化学成分和拉伸性能满足相关订货技术协议要求,但均存在应力腐蚀裂纹。

图3 69 号油管应力腐蚀情况

表1 69 号油管的化学成分(质量分数)和力学性能检测结果

1.3 实物挤毁试验

按照ISO 13679 ∶2002《石油天然气工业 套管及油管螺纹连接试验程序》,对该规格钢级的新油管试样和69 号油管试样进行挤毁试验,试验介质为水。试验结果表明,使用过的69 号油管的抗挤毁强度为108 MPa,新油管抗挤毁强度为118 MPa,前者是后者的91.5%,即使用过的油管的抗挤毁强度降低了8.5%,但两种油管的抗挤毁强度仍然满足用户要求(要求≥93.3 MPa)。

图4 68 号油管应力腐蚀情况

2 结果分析

2.1 油管失效时间

2014 年6 月17 日之前,油压大于A 环空压力;由于出砂导致油管通道堵塞,6 月17 日之后油管和套管压力趋于一致,随后油压低于A 环空压力,完井管柱所受的外压超过油管抗挤毁强度时,油管发生挤毁和脱扣。试验分析结果表明,68号油管管体连同两端的外螺纹接头和接箍整体同时挤毁。68 号油管两端接头挤毁变形之后其连接强度会大幅度下降,几乎在该油管管体挤毁的同时,其工厂上扣端接头也发生了脱扣。油管脱扣之后,油管和套管压力串通,油管挤毁终止。

2.2 油管挤毁位置

69 号油管处在6 170.90~6 180.85 m 井段,68号油管下入深度6 180.85~6 190.81 m。油管管柱环空保护液为密度1.40 g/cm3的有机盐。完井管柱砂石堵塞之后,内压大幅度减小。井越深,完井管柱外壁所受的液柱压力越大,承受的外压也越大。68号油管更靠近砂堵位置,所受的外压大于69 号油管,故68 号油管首先挤毁[9-14]。

2.3 油管挤毁载荷计算分析

68 号油管下入深度6 190.81 m,油管挤毁时A环空为密度1.40 g/cm3的有机盐,油管内为密度0.31 g/cm3的天然气。

2014 年6 月17 日之前,油压大于A 环空压力;之后油压21.6 MPa 低于A 环空压力36.5 MPa。在井深6 190.81 m 位置油管外液柱压力84.9 MPa,油管内气柱压力为18.8 MPa,油套压差-81.0 MPa,小于油管公称抗挤强度(即标准规定的抗挤强度,93.3 MPa)。在井深6 190.81 m 位置温度升至177.2℃,该位置油管的公称屈服强度从758 MPa 降低至711 MPa,油管在井下的屈服强度只有室温公称屈服强度的93.8%,油管在井下的抗挤毁强度只有87.5 MPa(93.3×93.8%),仍然大于液柱压力。这说明油管挤毁可能还与其本身存在的裂纹等损伤有关。

2.4 应力腐蚀裂纹降低了油管承载能力

69 号油管外壁存在应力腐蚀裂纹,与该油田以往的油管失效形式类似;内壁没有应力腐蚀裂纹,但存在腐蚀坑[15-16]。68 号挤毁油管内、外壁均存在应力腐蚀裂纹,外壁应力腐蚀裂纹与以往的油管失效应力腐蚀裂纹形式类似,外壁应力腐蚀裂纹深度远大于69 号油管外壁应力腐蚀裂纹深度;内壁应力腐蚀裂纹和腐蚀坑与其他井的油管的失效形式不同。该KS2-2-12 高压气井从2014 年6 月17日油管挤毁脱扣,到2017 年8 月26 日修井起出油管,时间长达3.2 年。油管在使用过程中产生了应力腐蚀裂纹,说明该高压气井具有应力腐蚀裂纹条件。油管挤毁之后,油管柱内外壁腐蚀环境相同,最终68 号油管内、外壁均达到了应力腐蚀裂纹的条件,油管内壁产生了大量腐蚀坑和应力腐蚀裂纹。油管应力腐蚀裂纹与油管腐蚀环境、受力状态和材料对应力腐蚀的敏感程度有关。

该井完井液为OS-200 有机盐完井液,油管产生应力腐蚀裂纹与完井液和超级13Cr 油管材料不匹配有关。超级13Cr 材料在含氧的有机盐完井液中应力腐蚀开裂敏感性较高。油管管体产生了纵向应力腐蚀裂纹,这主要与油管柱承受的内压载荷有关。该井2013 年7 月28 日投产,投产前油压为93.5 MPa,A 环 空 压力 为29.4 MPa。从 投 产 至2014 年6 月17 日油管挤毁脱扣,油管在井下近11个月承受交变的内压等载荷,具备产生纵向应力腐蚀开裂的受力条件。油管产生应力腐蚀裂纹之后,油管剩余壁厚减少,抗挤毁性能减小,必然会降低油管承载能力。

综上所述,13Cr 油管和套管压力串通的原因是6 180.85~6 190.81 m 井段的油管发生了挤毁和脱扣。油管挤毁之前已经产生应力腐蚀裂纹,这使得油管剩余壁厚减少,降低了油管抗挤毁强度。油管挤毁和脱扣的主要原因是地层出砂导致油管通道堵塞之后所受外压超过了油管抗挤毁强度。

3 结 语

由于地层出砂导致油管通道堵塞,在6 180.85~6 190.81 m 井段的Φ88.90 mm×6.45 mm 规格13Cr油管外压大于内压,且其内外压差超过该油管抗挤毁强度,从而造成油管发生挤毁和脱扣。油管产生应力腐蚀裂纹之后,抗挤毁性能减小,降低了油管承载能力。建议采用与13Cr 油管匹配的完井液。