造型凹坑孔深度及张角对壁面气膜冷却性能的影响

张子寒,何坤,晏鑫

(西安交通大学能源与动力工程学院,710049,西安)

现代燃气轮机高温部件的热防护主要通过内部和外部冷却技术相结合来实现,气膜冷却作为典型的外部冷却技术,可以有效地隔绝高温燃气从而提升高温部件的热效率。在气膜冷却技术中,圆孔是目前实际应用广泛的一种冷却孔结构。经过圆孔喷射出的冷却气流会在壁面附近产生一对旋涡,又称肾形涡[1]。肾形涡的形成及发展会造成冷却气流的抬升,从而恶化气膜冷却性能,因此气膜冷却研究的主要重点是削弱肾型涡的影响并提高壁面气膜冷却效率。

为了改善气膜冷却性能,国内外研究人员对气膜冷却孔的结构进行了大量研究,其中重点研究主要包括两方面,一是对于冷却孔几何形状(异型孔)的研究,二是在冷却孔出口附近增加辅助结构的研究。在异型孔的研究方面,Goldstein等最早提出了扇形冷却孔结构,这种冷却孔形状增大了射流出口的面积从而减小了冷却气流速度,增强了冷却流体横向扩散程度,有效地改善了气膜冷却效率[2]。朱惠人等实验研究了气膜孔几何形状及吹风比对冷却孔下游冷却效率的影响,发现在吹风比较大的条件下,圆锥形孔以及簸箕形孔的冷却效率和冷却区域均优于圆柱形孔[3]。戴萍等研究了气膜孔形状对冷却效率的影响,发现随吹风比增大,圆柱形孔的冷却效率有明显降低,而向前扩张孔的冷却效率优于圆柱形孔并且冷却流体在周向的扩散范围较广[4]。李广超等提出了双出口气膜冷却孔结构,并通过研究发现双出口孔射流冷却效率明显高于圆孔的射流冷却效率[5]。近年来,出现了更为复杂的形状,例如月牙孔[6]、哑铃孔[7]等,然而上述的异型孔结构在一定程度上增加了叶片加工制造的难度和成本。因此,另一类研究热点是在常规圆孔的基础上对冷却孔出口附近进行简单的局部加工。Nasir等通过在冷却孔上游设置三角形凹槽,使得气膜冷却射流的顶部产生了一对与肾形涡方向相反的旋涡,减小了射流与主流的掺混,有效地提高了气膜冷却效率[8]。李永康等利用了三角形突片提高壁面的气膜冷却效率,发现在突片作用下,二次流能够更好地贴附壁面,在不同吹风比下,气膜冷却效率均有不同程度的改善[9]。孙璐等研究了开槽前扩张孔及复合角对气膜冷却的影响,发现在开槽前扩张孔的基础上加不同角度的复合角可以减弱二次流的影响,从而有效地保持冷却气膜贴附在冷却表面[10]。近年来,Fric等提出将圆孔嵌入凹坑中的冷却孔结构,在减小冷却射流动量的同时增加了冷却流体周向的扩散,提供了一种简单有效的方法来提高冷却效率[11]。之后,Kalghatgi等提出了一种V字形凹坑冷却孔结构,通过与常规凹坑冷却孔结构对比发现壁面气膜冷却效率提高了近100%[12]。王振伟等实验研究了凹槽孔的气膜冷却性能,发现凹槽孔相对于圆柱形孔,更好地抑制了冷气射流分离,从而提供了更多的冷却流体[13]。戴萍等数值研究了不同横向凹槽结构对气膜冷却效果的影响,发现在任何吹风比下,所有开槽孔的气膜冷却效率均高于圆柱孔[14]。Schreivogel等提出了一种W状的凹槽结构,发现最优结构在高动量比下,平均气膜冷却效率较横向凹槽结构提高了56%[15]。Li等研究了带复合角凹槽孔的气膜冷却特性,发现复合角的加入提高了气膜冷却性能,其中复合角为45°的凹槽孔的气膜冷却性能最好[16]。张子寒等设计了一种造型凹坑冷却孔结构,发现在不同吹风比条件下,相比于常规圆孔,壁面的气膜冷却性能均有不同程度提高[17]。

为进一步研究造型凹坑冷却孔结构对壁面气膜冷却性能及流场结构的影响,本文利用RANS方程组,选取Realizablek-ε湍流模型对带造型凹坑孔壁面气膜冷却性能进行数值求解,利用实验数据考核了数值方法的有效性,分析了不同吹风比条件下,造型凹坑孔深度及结构张角对壁面气膜冷却总体性能的影响机制。

1 计算模型和数值方法

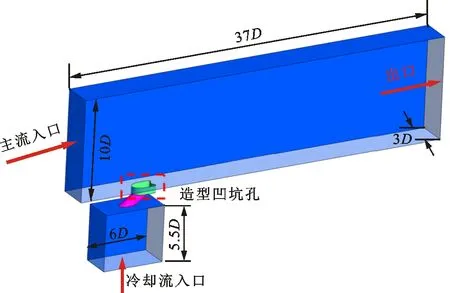

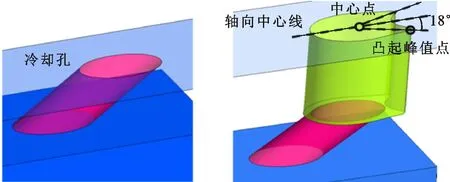

图1 计算模型结构示意图Fig.1 Simulation model

本文中吹风比的定义为

M=ρcUc/ρmUm

(1)

式中:ρc为冷却射流进口密度;Uc为冷却射流进口速度;ρm为主流进口密度;Um为主流进口速度。

绝热气膜冷却效率定义为

η=(Tm-T)/(Tm-Tc)

(2)

式中:Tm为主流温度;T为当地温度;Tc为冷却射流温度。

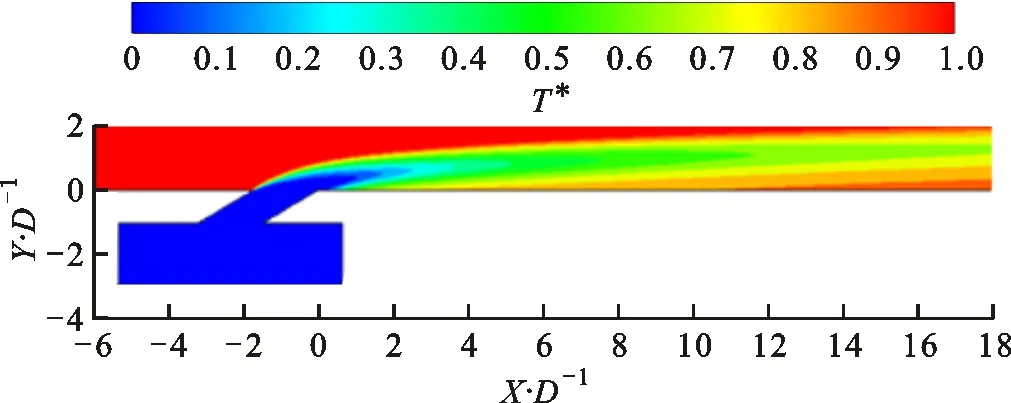

归一化温度的定义为

T*=(T-Tc)/(Tm-Tc)

(3)

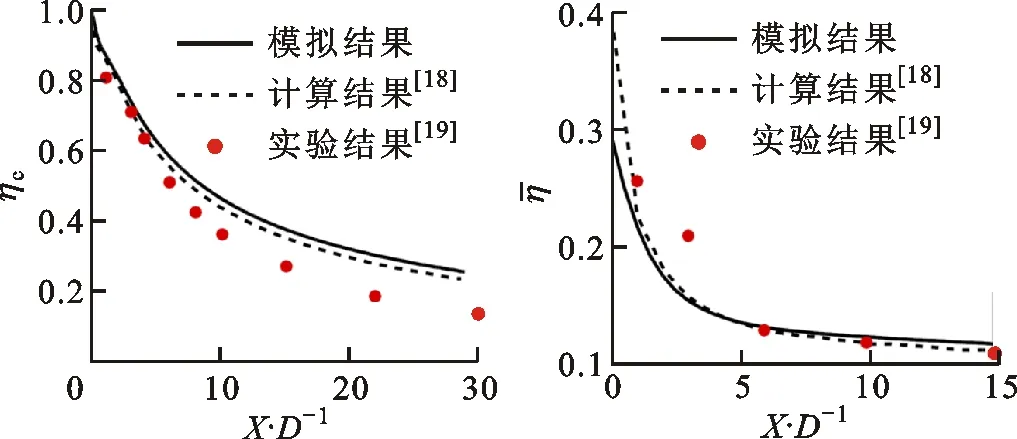

(a)轴向中心线气膜冷却效率 (b)周向平均气膜冷却效率图2 气膜冷却效率计算结果与实验结果对比Fig.2 Comparison of experimental and simulated results of film cooling effectiveness

通过利用不同湍流模型计算壁面气膜冷却效率,发现Realizablek-ε湍流模型求解湍流方程的计算结果与实验结果最为相近[17],最终选取Realizablek-ε湍流模型并利用SIMPLE算法进行压力和速度的关系计算,选用二阶格式进行空间离散。

2 计算结果分析

2.1 凹坑深度对壁面冷却性能及流场结构的影响

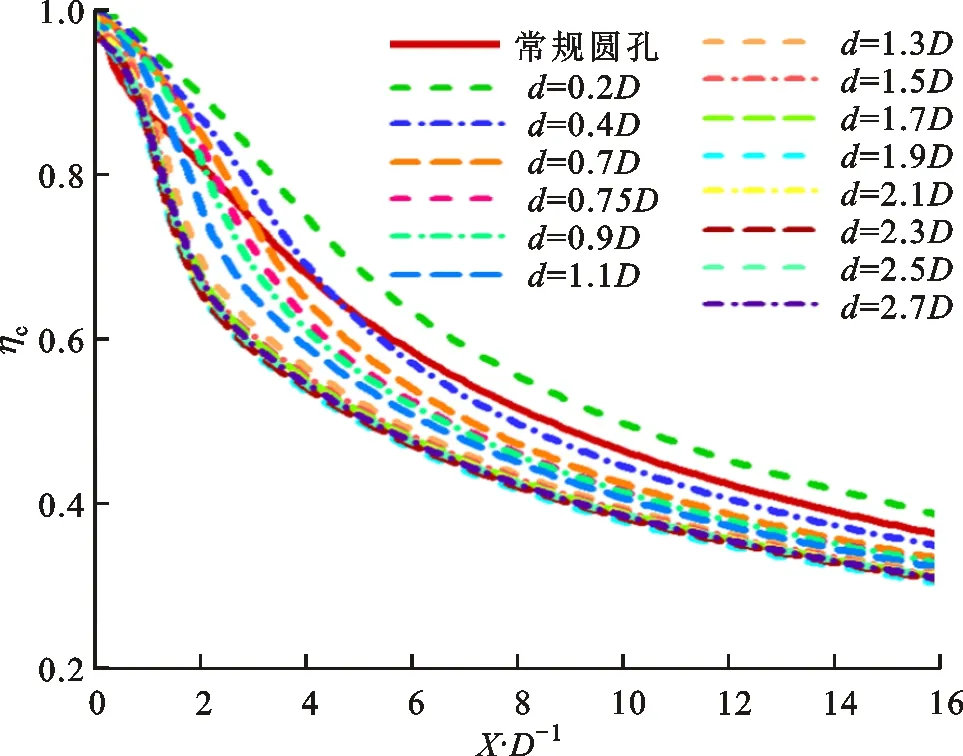

计算了吹风比分别为0.5、1、1.5条件下不同凹坑深度d(共14种)造型凹坑孔壁面的气膜冷却效率,并与常规圆孔结构进行了对比,确定了所设计造型凹坑孔结构的最优凹坑深度。

大数据应用推动政府数据开放共享,打破政府部门间数据的垄断,促进各个领域之间的数据融合,构建了政府部门之间以及政府与社会之间的数据共享,推动政府在公共活动中协同治理,有效调动各方力量参与社会事务,不断提升效率和质量,提高社会治理的精准性,进一步推动政府管理模式改变,使政府治理迈向数据治理,从而极大增强了政府社会治理能力。社会上各种问题纷繁复杂,大数据能够对复杂情况进行分析预测,政府通过分析应用各种数据信息,能够掌握社会各种事件之间联系以及内在规律,制定更加有效的应对措施,及时预防问题的发生,不断降低社会风险程度,提升政府防范风险的水平,为解决社会各种问题提供新的手段,进一步提高政府治理能力。

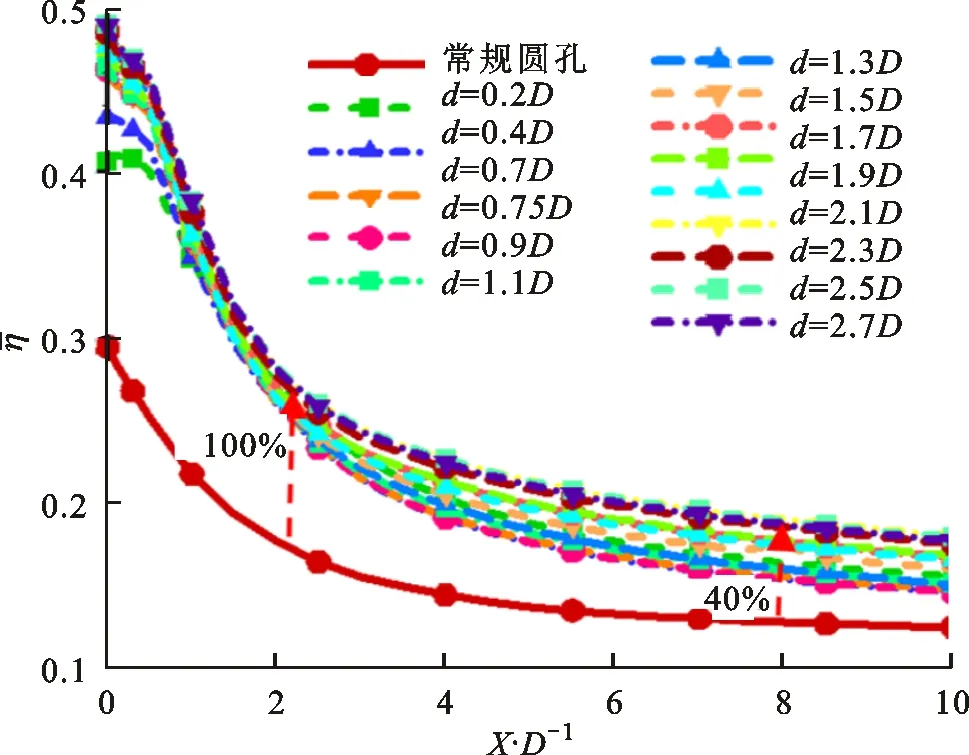

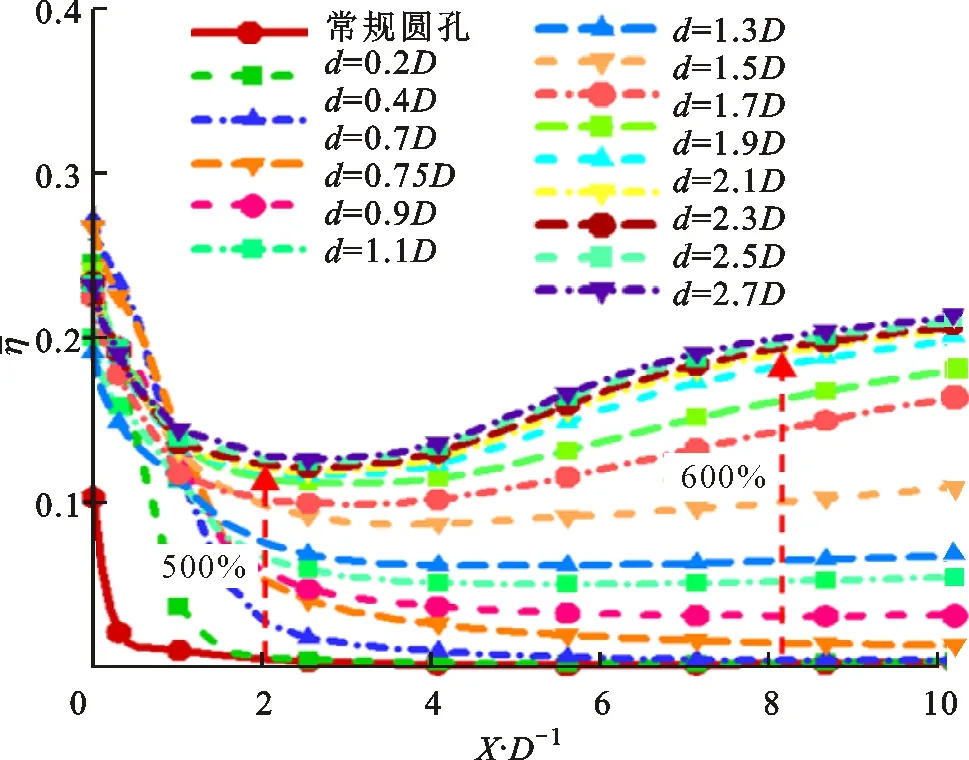

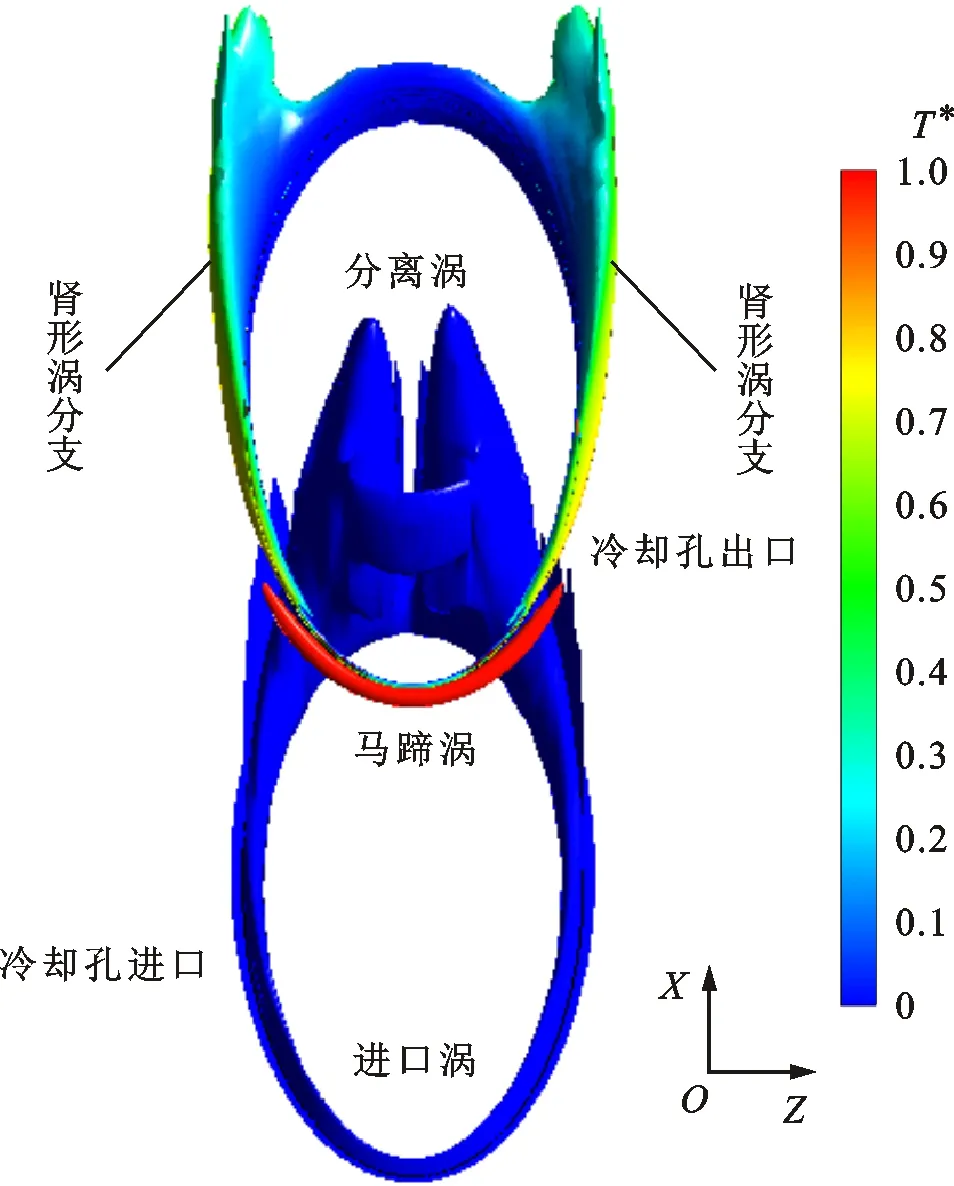

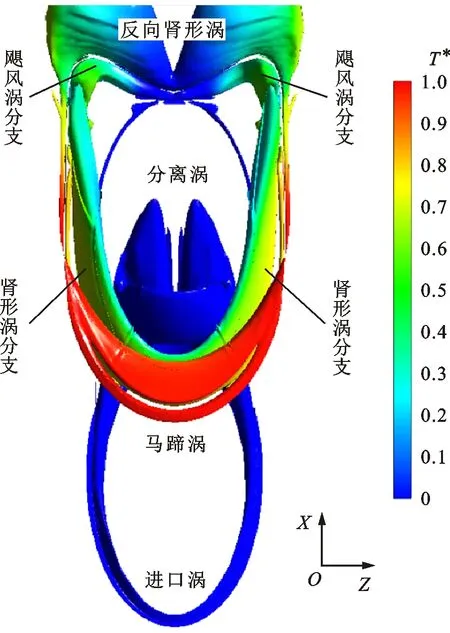

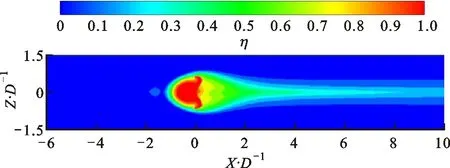

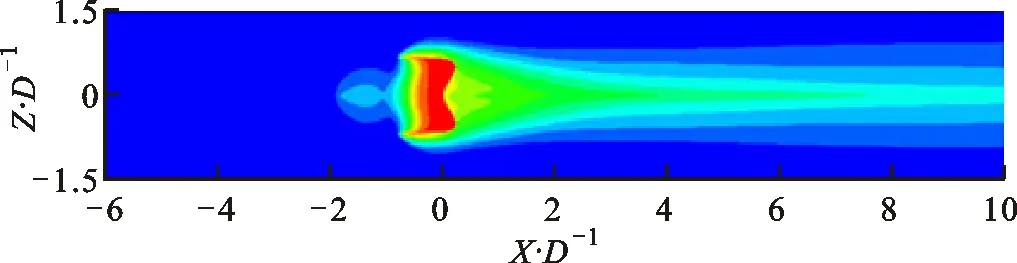

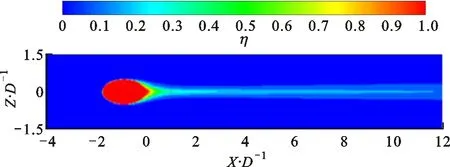

如图3所示,在小吹风比即M为0.5时,对于壁面轴向中心线上的气膜冷却效率,只有d=0.2D的结构整体优于常规圆孔结构,随着凹坑深度的不断增加,壁面轴向中心线上的气膜冷却效率有所降低,当凹坑深度增加到2.3D时,继续增加凹坑深度,中心线上的气膜冷却效率基本不再变化。

(a)轴向中心线气膜冷却效率

(b)周向平均气膜冷却效率图3 M=0.5时不同凹坑深度的造型凹坑孔结构与常规圆孔结构气膜冷却效率对比Fig.3 Comparison of contoured crater holes with different depths and conventional round hole for film cooling effectiveness at M=0.5

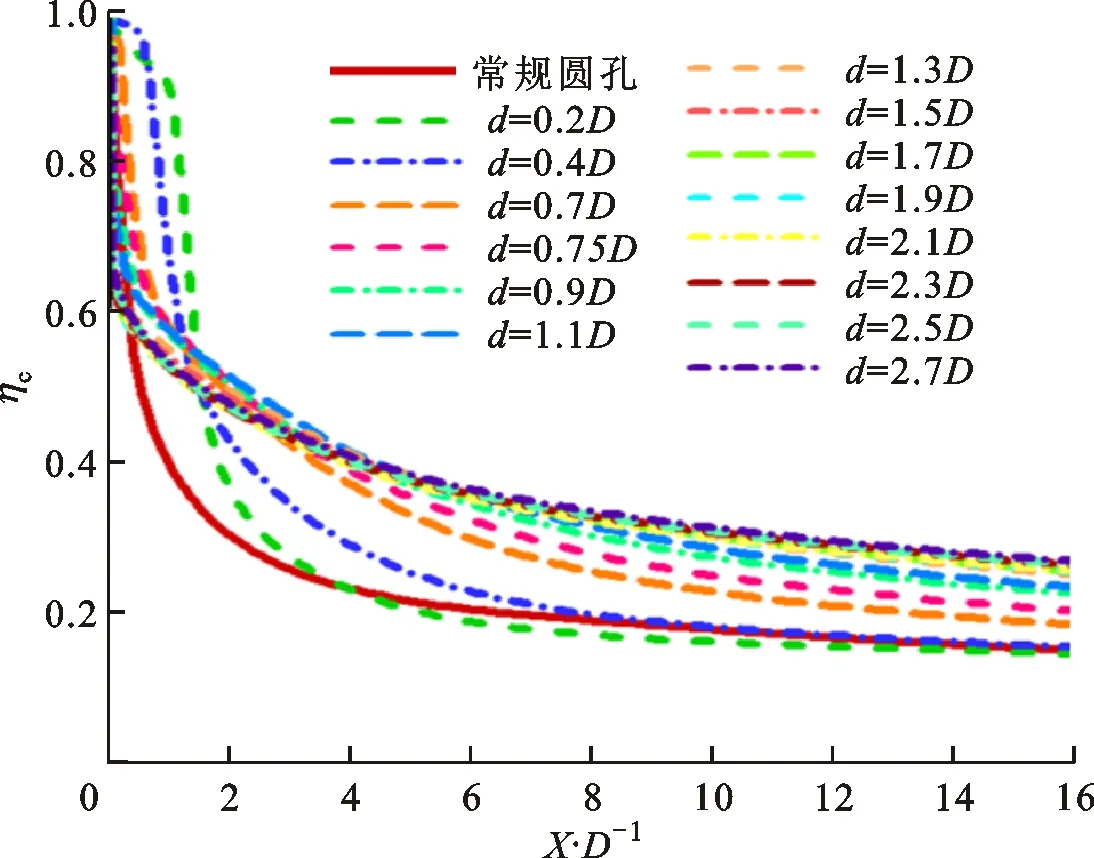

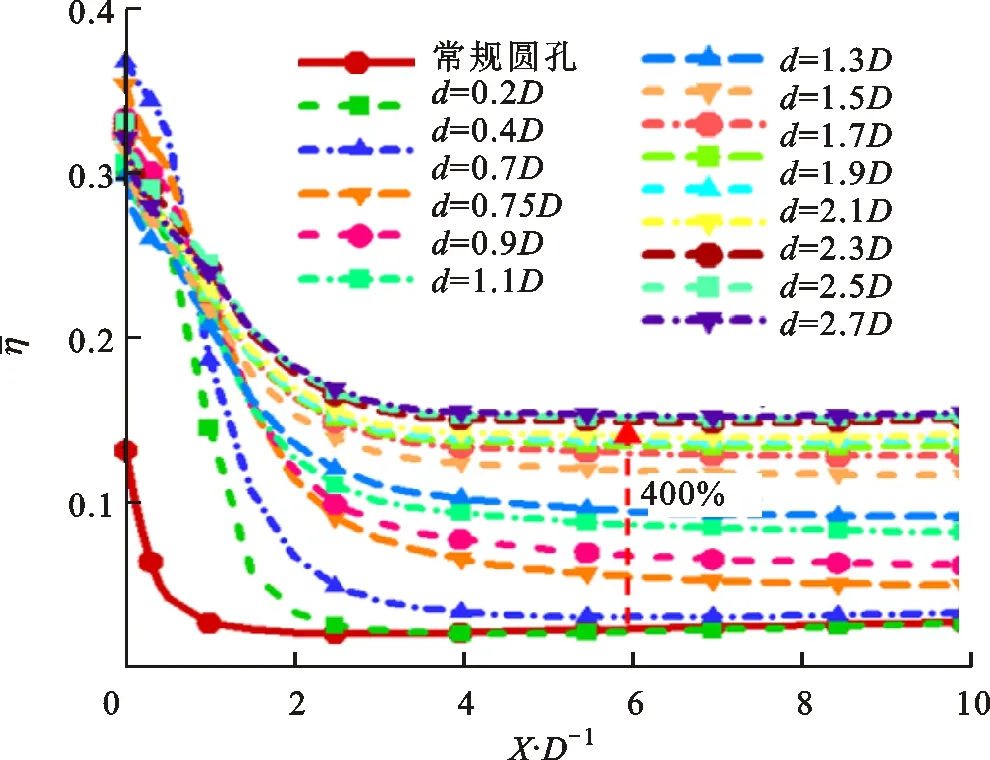

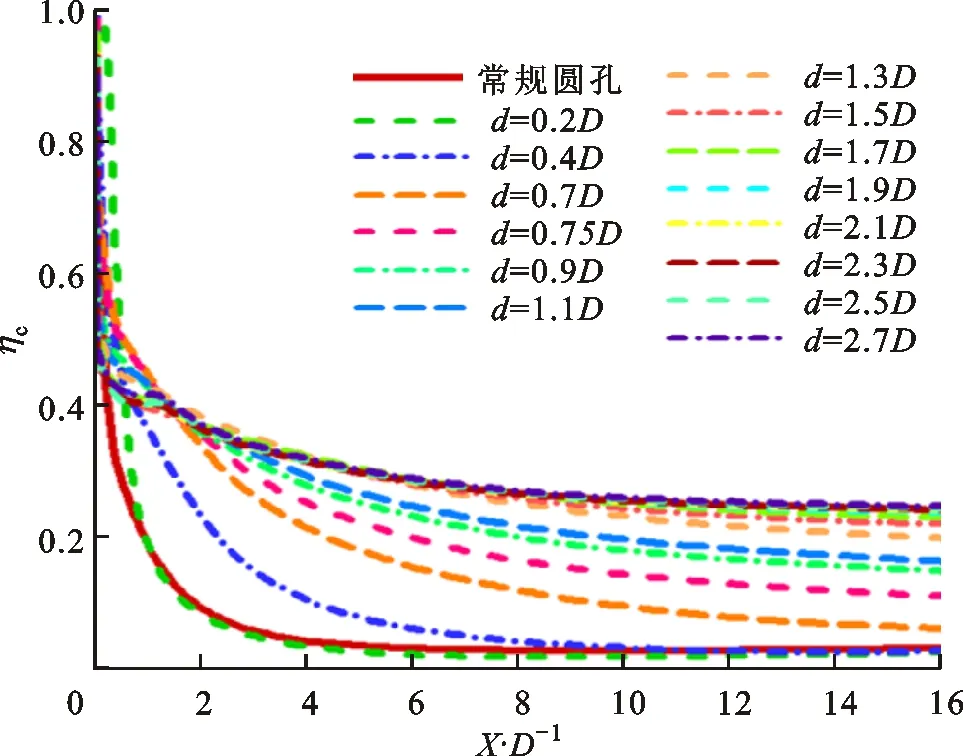

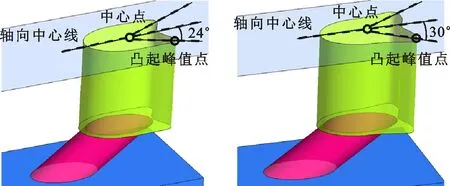

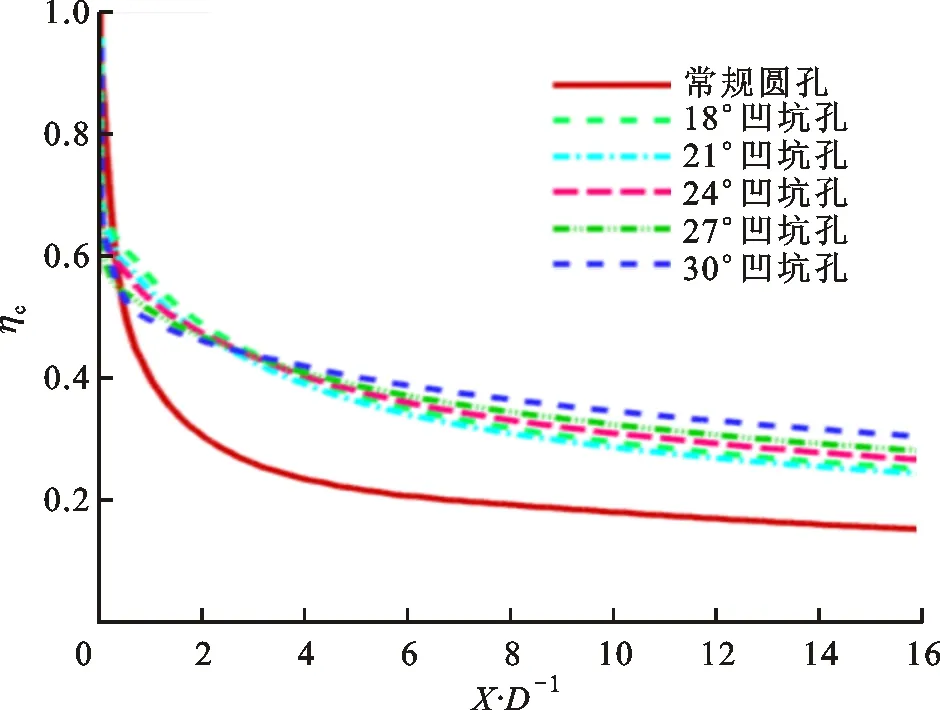

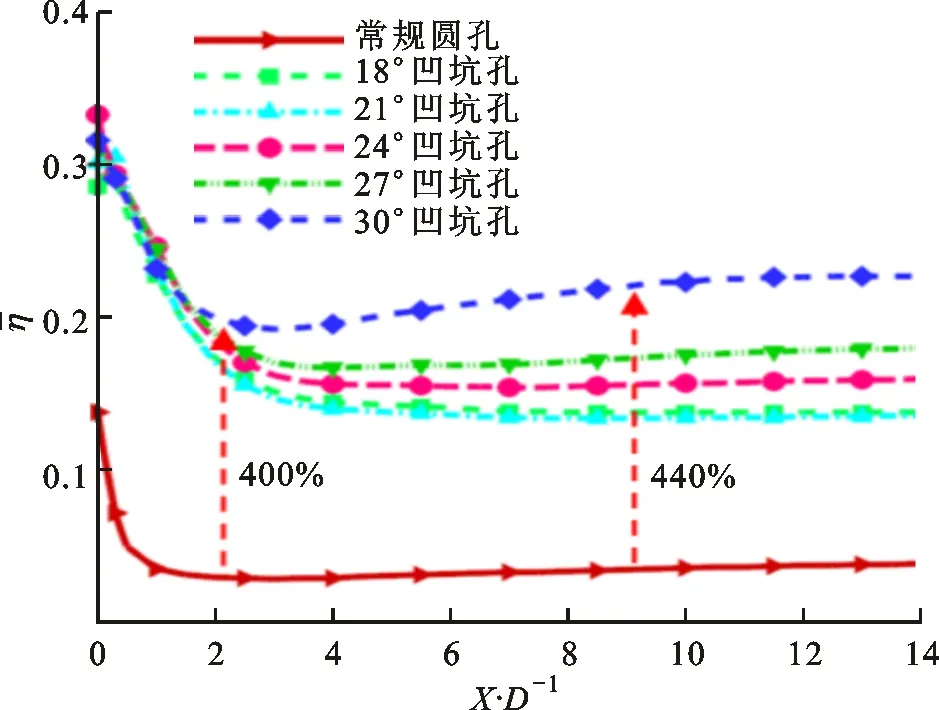

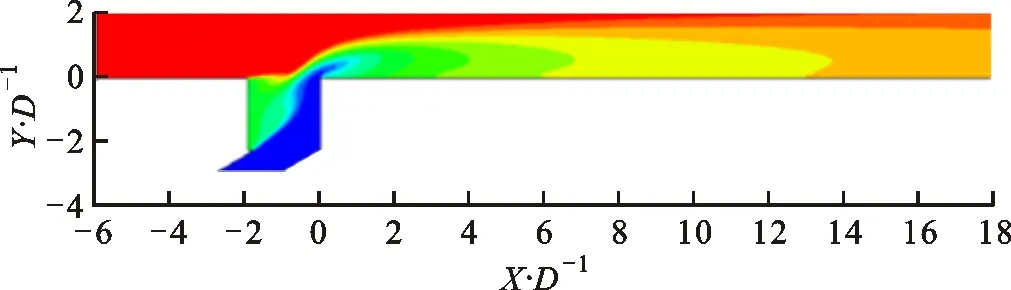

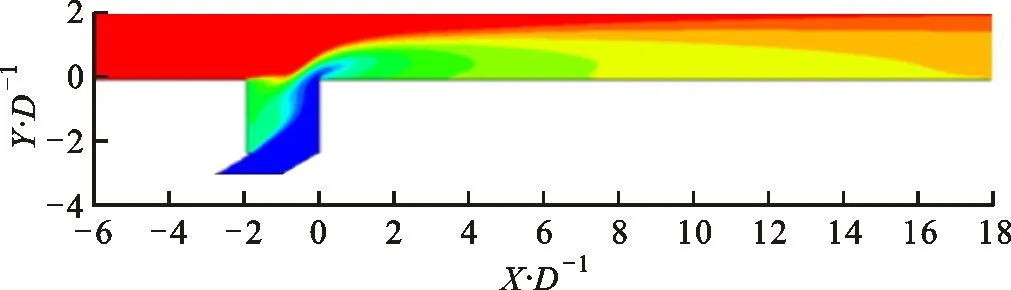

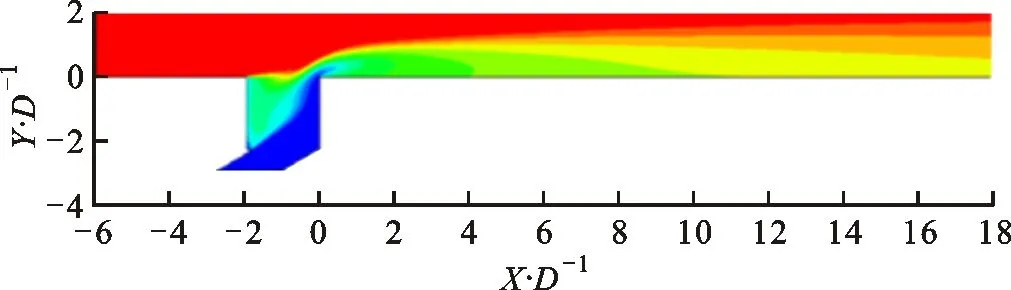

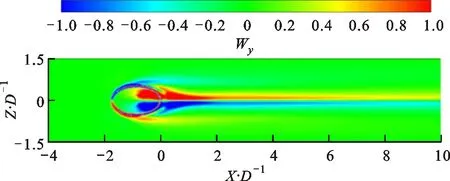

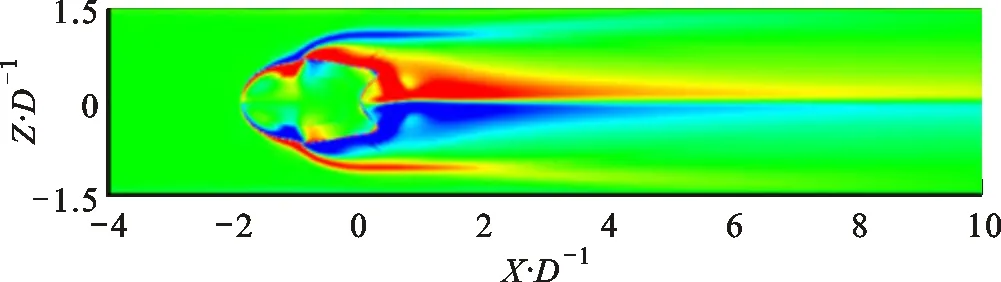

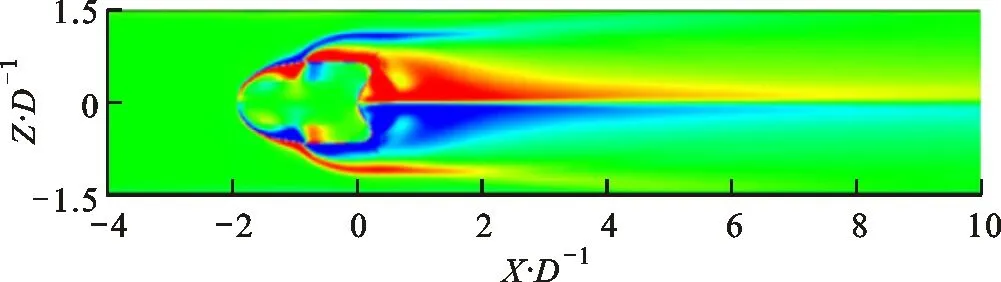

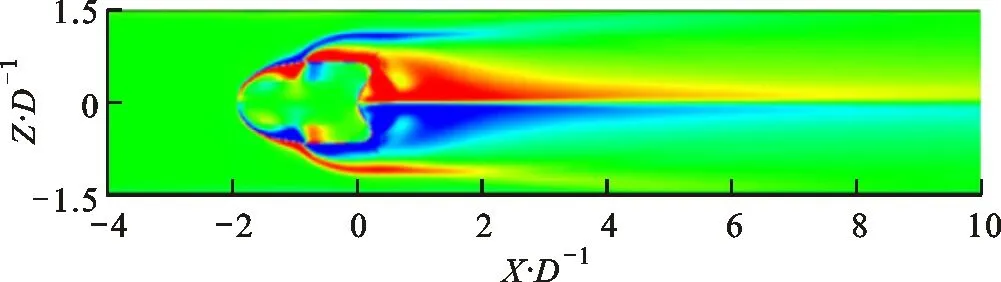

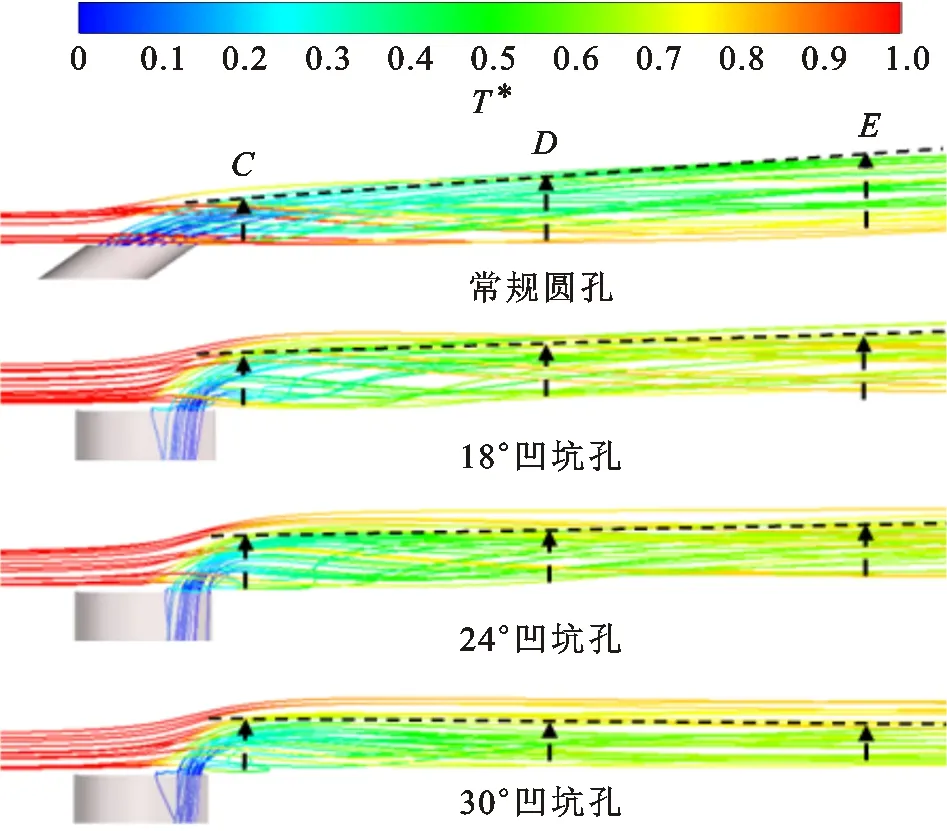

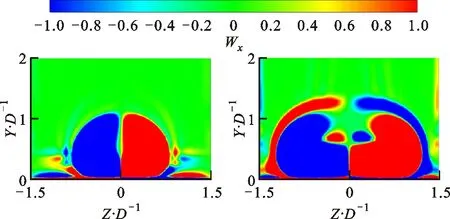

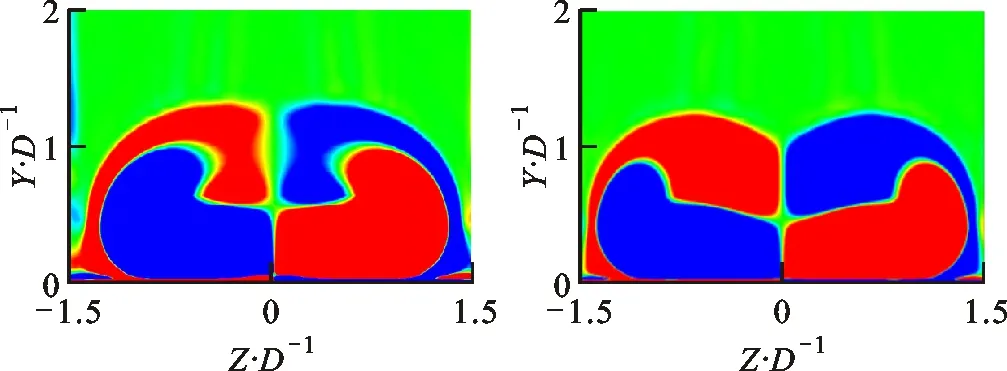

对于周向平均气膜冷却效率,由于造型凹坑孔结构增大了冷却流体在周向上的扩散,所有凹坑结构周向平均气膜冷却效率均优于常规圆孔结构,随着凹坑深度的不断增加,壁面周向平均气膜冷却效率也不断提升,并且当凹坑深度增加到2.3D时,继续增加凹坑深度,周向平均气膜冷却效率也基本不再改变。对于d=2.3D的造型凹坑孔结构,在靠近冷却孔(X/D<3)的区域,周向平均气膜冷却效率提高了100%以上,而在冷却孔下游(3 如图4所示,在吹风比为1时,壁面轴向中心线上的气膜冷却效率随着凹坑深度的增加而不断提升,并且整体均优于常规圆孔结构。同样地,当凹坑深度增加到2.3D时,继续增加凹坑深度,壁面中心线上的气膜冷却效率不会继续提高。 (a)轴向中心线气膜冷却效率 (b)周向平均气膜冷却效率图4 M=1时不同凹坑深度的造型凹坑孔结构与常规圆孔结构气膜冷却效率对比Fig.4 Comparison of contoured crater holes with different depths and conventional round hole for film cooling effectiveness at M=1 对于壁面周向平均气膜冷却效率,随着凹坑深度的不断增加,气膜冷却效率的提升十分显著,当造型凹坑孔的凹坑深度增加到2.3D时,继续增加凹坑深度,周向平均气膜冷却效率也基本不会改变。对于d=2.3D的造型凹坑孔结构,在靠近冷却孔(X/D<3)的区域,周向平均气膜冷却效率提高了400%以上,而在冷却孔下游(3 如图5所示,在较大吹风比即M为1.5时,对于壁面轴向中心线上的气膜冷却效率,随着造型凹坑孔凹坑深度的不断增加,气膜冷却效率有一定程度的提升,并且所有结构的冷却效率均优于常规圆孔结构。造型凹坑孔凹坑深度在0.2D至1.3D之间气膜冷却效率提升幅度较为明显,当凹坑深度增加到2.3D时,继续增加凹坑深度,中心线上的气膜冷却效率基本不会改变。 (a)轴向中心线气膜冷却效率 (b)周向平均气膜冷却效率图5 M=1.5时不同凹坑深度的造型凹坑孔结构与常规圆孔结构气膜冷却效率对比Fig.5 Comparison of contoured crater holes with different depths and conventional round hole for film cooling effectiveness at M=1.5 对于壁面周向平均气膜冷却效率,随着造型凹坑孔凹坑深度的不断增加,相比于吹风比为1的工况,气膜冷却效率提升更为显著,并且在远离冷却孔下游的区域,壁面气膜冷却效率有一定程度的回升,说明吹风比越大,所设计的造型凹坑孔对冷却孔下游冷气沿壁面周向延展性的提升越强。当凹坑深度增加到2.3D时,继续增加凹坑深度,周向平均气膜冷却效率已经没有明显的提升。对于d=2.3D的造型凹坑孔结构,在靠近冷却孔(X/D<3)的区域,周向平均气膜冷却效率提高了近500%,而在冷却孔下游(3 表1展示了d=2.3D的造型凹坑孔结构在3种吹风比条件下,相比于常规圆孔结构,不同冷却区域壁面周向平均气膜冷却效率提升的具体情况。 表1 周向平均气膜冷却效率提高程度 随着凹坑深度的不断增加,造型凹坑孔壁面中心线以及周向平均气膜冷却效率均有不同程度的提高,当造型凹坑孔凹坑深度增加到2.3D时,继续增加凹坑深度,中心线以及周向平均气膜冷却效率无明显变化,说明冷却射流沿展向动量的降低程度、沿周向动量的增大程度以及冷却孔和凹坑整体长度对壁面气膜冷却性能的影响均达到了极限,所以认定所设计的造型凹坑冷却孔结构的最优凹坑深度为2.3D。 吹风比越大,造型凹坑孔结构壁面气膜冷却效率提升程度越显著,造成这种现象的原因有两点:一是相比于常规圆孔结构,造型凹坑孔结构在射流管道的末端提供了一个膨胀腔室,有效降低了冷却射流沿展向的动量,增大了冷却射流沿周向的动量,使冷却流体可以更好地贴近壁面,所设计造型凹坑孔前缘的峰型凸起结构可以增大冷却流体在周向的扩散,提高冷气的覆盖面积,从而有效地提升壁面气膜冷却性能;二是在流场结构上,所设计的造型凹坑孔结构相对于常规圆孔结构会产生与肾形涡方向相反的反向肾形涡,抑制肾形涡的发展,有效地降低冷却气流的抬升,使冷却流体更好地覆盖在高温壁面。 对于常规圆形冷却孔结构,其流场的涡系结构如图6所示。常规圆形冷却孔附近的涡系结构主要包括进口涡、分离涡(也称螺旋涡)、马蹄涡、肾形涡,其中肾形涡是造成冷却流体抬升的主要原因。肾形涡的形成是由于冷却管道内的流体存在一定的速度梯度,流体中间的速度大于两侧速度,在剪切力的作用下形成了剪切层旋涡,而管道内形成的剪切层旋涡在主流的作用下最终形成了不利于气膜冷却的肾形涡,肾形涡的涡旋方向为顺时针。 图6 常规圆形冷却孔流场涡系结构Fig.6 Near field vortex structures in the conventional round hole 造型凹坑孔结构流场的涡系结构如图7所示,其相对于常规圆形冷却孔结构增加了两种新型的涡系结构,分别为飓风涡和反向肾形涡。当冷却流体从圆孔中喷射出时,会冲击在凹坑壁面上并且掠过凹坑的峰型凸起,由于凹坑本身以及两侧峰型凸起轮廓的作用会在气膜孔下游产生反向肾形涡,而直接冲击在峰型凸起壁面上的流体会转向形成一对飓风涡,并向上发展最终与反向肾形涡融合,抑制流场中肾形涡的形成及发展,从而有效地减小肾形涡的尺寸及强度,削弱其抬升壁面附近冷却流体的作用,增强冷却孔下游冷却流体沿流向的延伸及周向的覆盖,进而有效地提升壁面的冷却性能。 图7 造型凹坑冷却孔流场涡系结构Fig.7 Near field vortex structures in the contoured crater hole 为了体现凹坑深度对壁面冷却性能及流场结构的影响,选择了4种不同凹坑深度(d=0.7D,1.3D,1.9D,2.3D)的冷却孔结构进行计算结果对比。 图8展示了吹风比为1时4种不同深度凹坑冷却孔结构壁面气膜冷却效率云图对比。由图可知:随着凹坑深度的不断增加,壁面高气膜冷却效率区域沿周向的扩张程度提升明显,壁面附近冷却流体的覆盖范围逐渐扩展,气膜冷却性能的提升效果显著;凹坑深度越深,冷却流体动量降低的幅度越大,产生的飓风涡和反向肾形涡可以更早地抑制肾形涡的形成及发展;凹坑深度增大对下游较远(X/D>5)区域近壁面冷气的周向覆盖范围具有更佳的扩展效果。 (a)0.7D凹坑孔 (b)1.3D凹坑孔 (c)1.9D凹坑孔 (d)2.3D凹坑孔图8 不同深度凹坑孔壁面气膜冷却效率分布Fig.8 Distributions of film cooling effectiveness on wall of contoured crater holes with different depths (a)凹坑冷却孔附近三维流线图 (b)凹坑冷却孔附近流线主视图图9 不同深度凹坑冷却孔附近区域的流线图 Fig.9 Three-dimensional coolant streamlines around contoured crater holes with different depths 图9展示了吹风比为1时不同深度凹坑冷却孔附近区域的三维流线及其主视图,图中用黑色渲染主流流体。随着凹坑深度的增加,主流流线与冷却流流线掺混时沿周向的位移增大(见图9a中的A区域),冷却流流线的展向高度整体降低,周向范围逐渐扩展(见图9a中的B区域)。当凹坑深度较小时,冷却流体耗散迅速导致高温主流较快地侵蚀被冷却壁面,但随着凹坑深度的不断增加,冷却流体抬升的位置逐渐延后,冷却孔下游区域冷却流体覆盖壁面的展向高度逐渐增大(见图9b中的C、D、E区域,虚线代表高温主流流向),增大了近壁面冷却流体沿轴向及周向的覆盖面积,使被保护壁面不会过早地接触高温主流。 图10展示了吹风比为1时,不同深度凹坑冷却孔在3个轴向截面上涡量分量Wx的分布图。随着凹坑深度的增加,肾形涡主体部分的中心高度不断降低且强度和尺度逐渐减小,反向肾形涡的中心高度、涡旋强度及尺度均不断增大,并且近壁面涡量沿周向的延伸程度有明显的提升。这说明增大凹坑深度可以有效地抑制肾形涡的发展,减缓冷却流体的腾起现象,明显改善壁面的冷却性能。 (a)0.7D凹坑孔 (b)1.3D凹坑孔 (c)1.9D凹坑孔 (d)2.3D凹坑孔图10 不同深度凹坑孔轴向截面涡量分量Wx分布 Fig.10 Distributions of vorticity Wx on axial locations of contoured crater holes with different depths 在确定了造型凹坑孔最优凹坑深度2.3D之后,展开了张角对壁面冷却性能及流场结构的影响研究,其主要的特征差别在于冷却孔中心和凸起峰值点之间的连线与轴向中心线的夹角不同。为了保证张角是影响模型结构计算结果的唯一变量,所有造型凹坑冷却孔结构的凸起峰值点在半径相同的圆弧上变化。本文在原始造型的基础上设计了4种不同结构的造型凹坑孔,张角分别为18°、21°、24°(原始结构)、27°以及30°,30°为所设计造型凹坑孔的最大张角,当夹角为30°时,凸起峰值点的周向坐标(Z方向坐标)已达到最大值,与变化起始点的周向坐标保持一致,继续增大模型张角,圆形冷却孔外侧的环形轮廓及造型凹坑孔的整体结构都会发生改变。5种造型凹坑冷却孔的凹坑深度都为2.3D,图11展示了常规圆形冷却孔结构以及张角分别为18°、24°(原始结构)和30°的造型凹坑冷却孔结构。 (a)常规圆孔(b)18°凹坑孔 (c)24°凹坑孔 (d)30°凹坑孔图11 常规圆孔与不同张角造型凹坑冷却孔结构Fig.11 Structures of conventional round hole and contoured crater hole with different angles 图12为M=1时5种不同张角造型凹坑孔结构与常规圆孔结构壁面气膜冷却效率对比,其中张角为18°和21°的两种结构称之为向内收缩型凹坑孔,张角为27°和30°的结构为向外扩张型凹坑孔。相比于原始造型凹坑孔,向内收缩型凹坑孔整体的冷却效率有一定程度的降低,而两种向外扩张型凹坑孔的冷却效率有所提高,说明随着张角的不断增大,冷却流体沿轴向的延伸性、沿周向的延展性及覆盖面积都有一定程度的提高。5种不同张角造型凹坑冷却孔结构相比于常规圆孔结构整体气膜冷却效率提升明显,张角为30°的向外扩张型凹坑孔在冷却孔下游(3 (a)轴向中心线气膜冷却效率 (b)周向平均气膜冷却效率图12 M=1时不同张角造型凹坑孔与常规圆孔气膜冷却效率对比Fig.12 Comparison of contoured crater holes with different angles and conventional round hole for film cooling effectiveness at M=1 图13展示了M=1时不同张角造型凹坑孔结构与常规圆孔壁面气膜冷却效率云图对比。由图可知:张角的增大可以提高冷却孔附近区域的气膜冷却效率,增大壁面附近冷却流体沿周向的扩展程度及覆盖面积,并且在下游较远区域仍然可以保持较高的气膜冷却性能;对于不同张角的凹坑结构而言,向外扩张型凹坑孔可以更有效地提高气膜冷却效率,扩大冷却流体在轴向及周向的影响范围。所研究的5种结构中,张角为30°的造型凹坑孔结构壁面气膜冷却性能表现最优。 (a)常规圆孔 (b)18°凹坑孔 (c)24°凹坑孔 (d)30°凹坑孔图13 不同张角凹坑孔壁面气膜冷却效率分布Fig.13 Distributions of film cooling effectiveness on wall of contoured crater holes with different angles (a)常规圆孔 (b)18°凹坑孔 (c)24°凹坑孔 (d)30°凹坑孔图14 不同张角凹坑孔中截面T*分布Fig.14 Distributions of nondimensional temperature T* on contoured crater holes with different angles 图14展示了M=1时不同张角凹坑孔与常规圆孔中轴面T*云图对比。由图可知:造型凹坑孔结构可以有效抑制常规圆孔结构表现出的冷气腾起现象,增强冷却流体的附壁性,提高冷气沿流向的扩展程度;向外扩张型凹坑孔可以更有效地降低主流与冷却流的接触界面,削弱高温主流与冷却流体的掺混作用,增强冷气沿轴向的延伸性,从而进一步地提高壁面气膜冷却效率;所研究的5种结构中,张角为30°的造型凹坑孔结构冷却流体附壁性最优,冷气耗散的最缓慢,并且沿轴向的影响范围最广。 (a)常规圆孔 (b)18°凹坑孔 (c)24°凹坑孔 (d)30°凹坑孔 图15 不同结构凹坑孔Y/D=0.01截面涡量分量Wy分布Fig.15 Distributions of vorticity Wy on contoured crater holes with different angles at Y/D=0.01 图15展示了M=1时不同张角的凹坑孔与常规圆孔在Y/D=0.01截面上涡量分量Wy云图对比。由图可知:对于常规圆孔结构,冷却孔出口附近的肾形涡是影响壁面气膜冷却性能的主要因素,在肾形涡的作用下,冷却流体沿流向的损失严重,沿周向的覆盖效果不佳;随着张角的不断增大,造型凹坑孔所产生的反向肾形涡尺度不断提升,在减少冷却流体沿流向损失的同时提高了冷却流体沿周向的覆盖。向外扩张型凹坑孔在原始造型凹坑孔的基础上,进一步提升了冷却流体沿周向的扩散程度,张角为30°的造型凹坑孔结构冷气沿周向的覆盖面积最大,影响范围最广,优化壁面气膜冷却性能的程度最为显著。 (a)冷却孔附近三维流线图 (b)冷却孔附近流线主视图图16 不同张角凹坑冷却孔附近区域的流线图 Fig.16 Three-dimensional coolant streamlines around contoured crater holes with different angles 图16展示了吹风比为1时,不同张角凹坑冷却孔附近区域的三维流线及其主视图。由图可知:随着结构张角的增大,冷却流流线沿周向的扩展明显增强(见图16a中的A区域),冷却流流线的展向高度不断降低且沿周向不断扩展(见图16a中的B区域);当冷却孔结构为常规圆孔时,冷却流体的腾起现象严重,高温主流迅速侵蚀壁面,但随着造型凹坑孔结构的出现且张角的不断增大,冷却流体抬升的位置延后明显,冷却流体的附壁性逐渐增强并且可以影响到冷却孔下游较远的区域(见图16b中的C、D、E区域,虚线代表冷却射流流向),增大了近壁面冷却流体沿轴向的延伸及周向的扩展。所研究的5种结构中,张角为30°的造型凹坑孔结构可以保护壁面在冷却孔下游较远区域仍不受高温主流的侵蚀,极大提升了冷却流体对壁面的影响范围,体现出了最优的气膜冷却性能。 (a)常规圆孔(b)18°凹坑孔 (c)24°凹坑孔(d)30°凹坑孔图17 不同张角凹坑孔X/D=1截面涡量分量Wx分布Fig.17 Distributions of vorticity Wx on contoured crater holes with different angles at X/D=1 图17展示了不同张角凹坑孔与常规圆孔结构在X/D=1截面上涡量分量Wx云图对比。由图可知:对于常规圆孔结构,轴向截面上的主要涡系结构为肾形涡,而造型凹坑孔可以产生抑制肾形涡发展的反向肾形涡,对于不同张角的凹坑结构而言,随着张角的不断增大,反向肾形涡对肾形涡的影响程度也逐渐加大,冷却流体沿周向的延伸程度有明显的提高。所研究的5种结构中,张角为30°的造型凹坑孔结构冷气沿周向的延展程度最大,优化壁面气膜冷却性能的效果最为显著。 本文针对所设计的造型凹坑冷却孔结构,研究了不同吹风比(M=0.5,1,1.5)条件下造型凹坑孔深度(0.2D≤d≤2.7D)及张角(18°~30°)对壁面气膜冷却性能的影响,主要结论如下。 (1)相比于常规圆孔结构,造型凹坑孔结构在射流管道的末端提供了一个膨胀腔室,有效降低了冷却射流动量,前缘的峰型凸起结构可以增大冷却流体在周向的扩散,扩展冷气沿壁面的覆盖面积。在流场结构上,所设计的造型凹坑孔结构会产生飓风涡以及与肾形涡方向相反的反向肾形涡,抑制肾形涡的发展,有效减缓冷却流体的抬升,使冷气更好地覆盖在高温壁面。 (2)随着凹坑深度的不断增加,冷却射流沿展向的动量逐渐降低,沿周向的动量逐渐增大,壁面附近冷却流体的周向覆盖范围逐渐扩展,冷却流体抬升的位置逐渐延后。当凹坑深度增加到2.3D时,继续增加凹坑深度,壁面整体的气膜冷却效率无明显变化,最终认定所设计造型凹坑冷却孔结构的最优凹坑深度为2.3D。相比于常规圆孔结构,具有最优深度的造型凹坑在3种吹风比(M=0.5,1,1.5)条件下,靠近冷却孔区域(X/D<3)周向平均气膜冷却效率分别提高了100%以上、400%以上和近500%;冷却孔下游区域(3 (3)所设计的5种造型凹坑冷却孔结构,相比于原始造型结构,向内收缩型凹坑孔降低了壁面气膜冷却性能,而向外扩张型凹坑孔更有效地提升了壁面气膜冷却性能。张角的增大扩大了冷却流体在轴向及周向的影响范围,增强了冷却流体的附壁性,削弱了高温主流与冷却流体的掺混作用及肾形涡的强度和尺度,有效地提升了壁面气膜冷却性能。张角为30°的向外扩张型凹坑孔在冷却孔下游(3

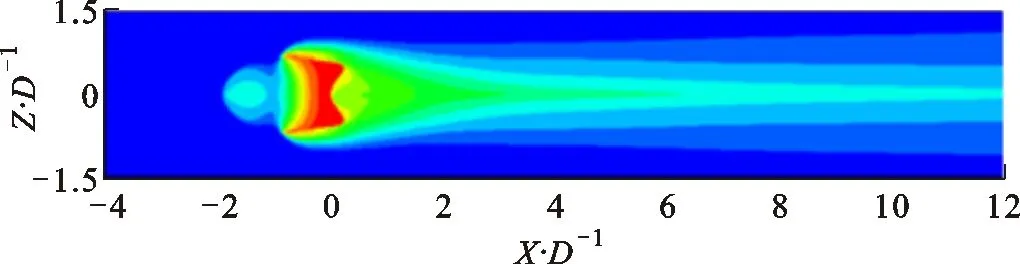

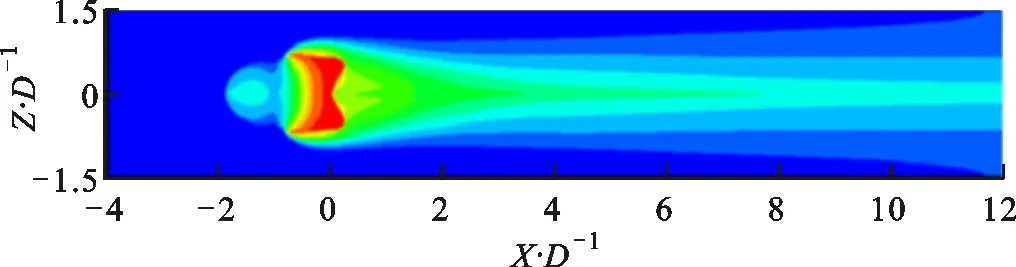

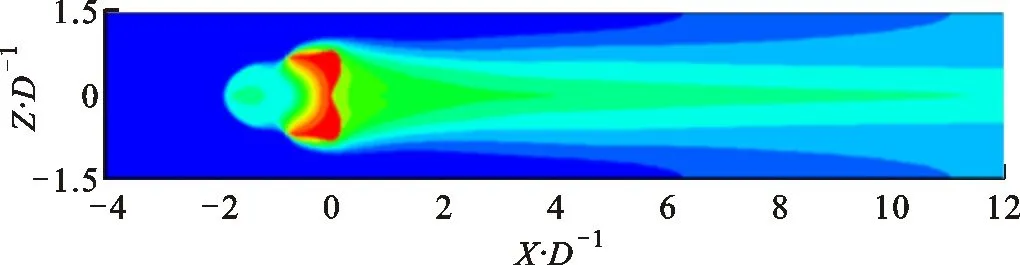

2.2 张角对壁面冷却性能及流场结构的影响

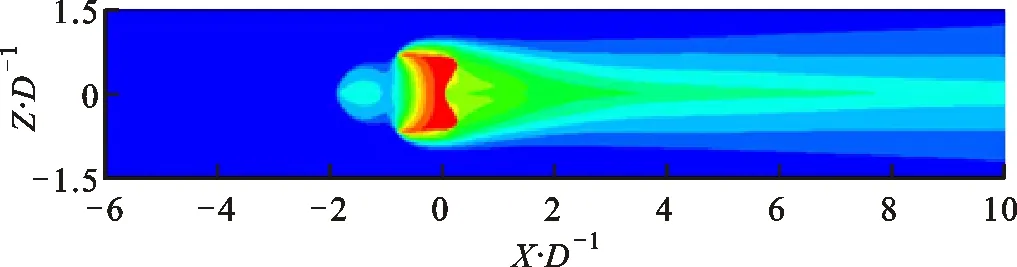

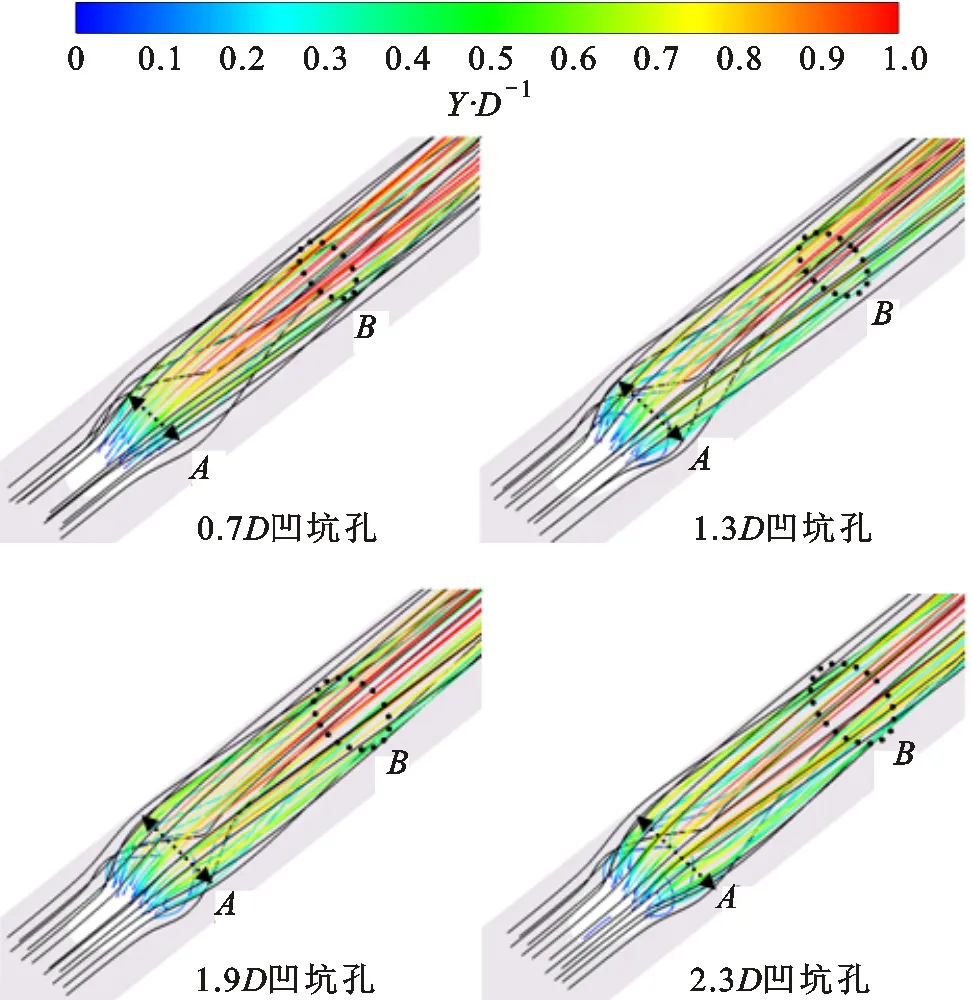

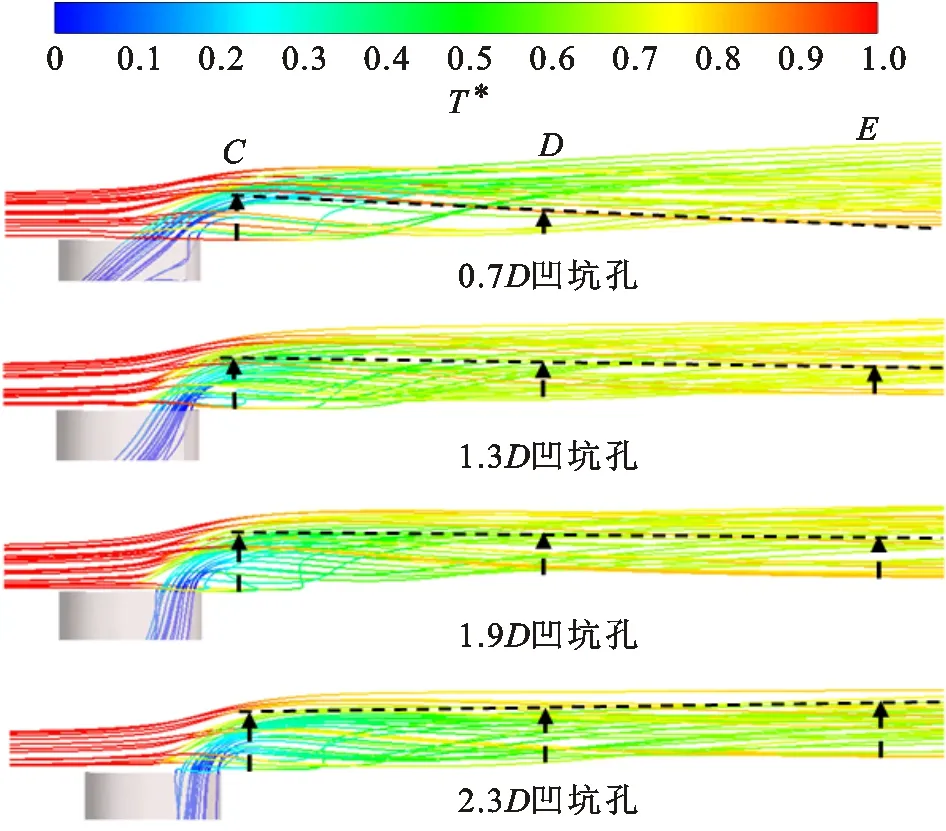

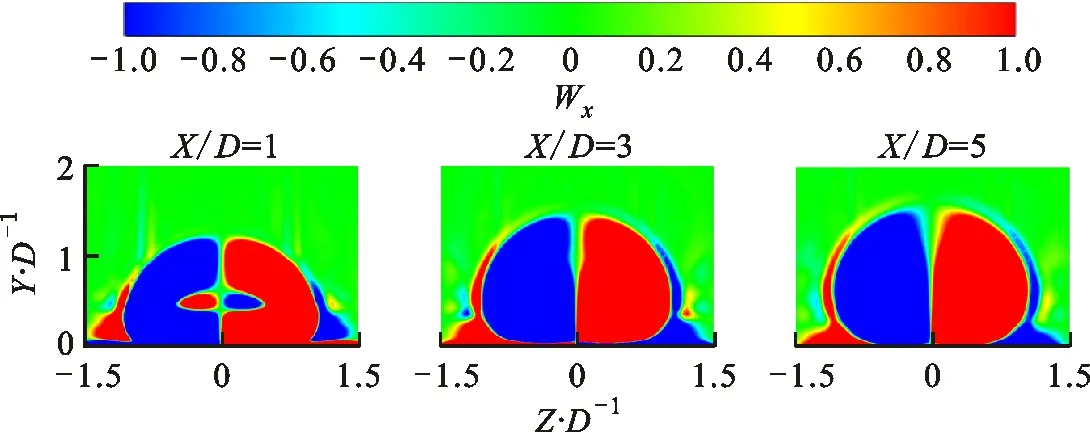

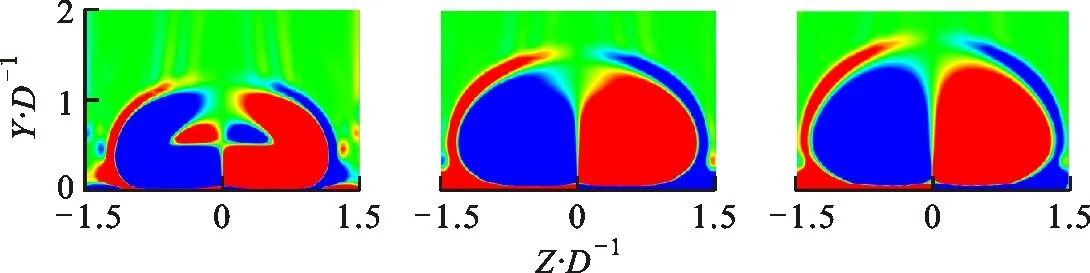

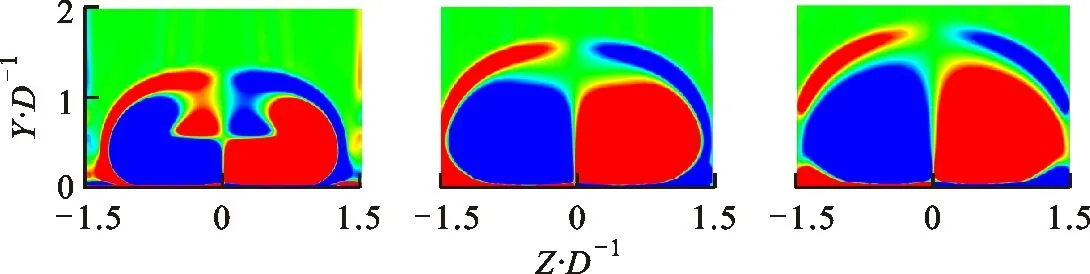

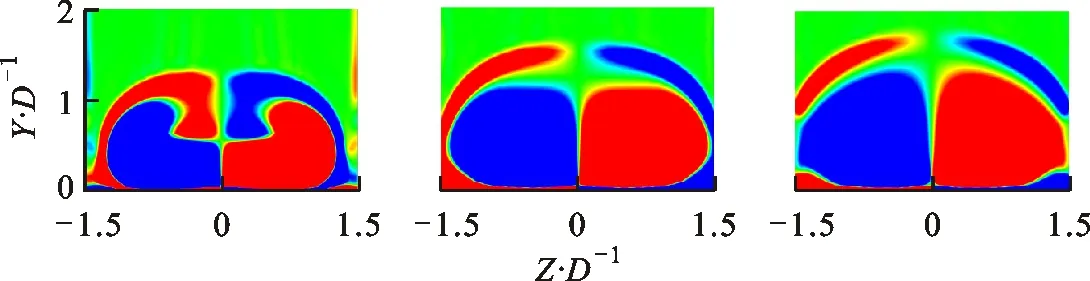

3 结 论