异种厚度Nb521铌钨合金激光焊接工艺

李玉龙, 许飞, 马存强, 赵晓龙, 刘林峰

(1.蓝箭航天空间科技股份有限公司,北京 100076;2.中国航空制造技术研究院,高能束流加工技术重点实验室,北京 100024)

0 前言

轨/姿控双组元液体火箭发动机是导弹、卫星、飞船等航天飞行器的动力核心。为满足发动机高比冲、轻质化、长寿命、高可靠的需求,轨/姿控发动机推力室材料正朝着超高温、轻质化方向发展,与钼合金、钽合金等相比,铌钨合金具有低密度、优异的高温强度、良好的塑性等优点,是最具发展潜力的难熔金属材料之一[1]。在硅化钼高温抗氧化涂层的保护下,铌钨合金推力室的工作温度可达到1 550 ℃。随着型号研制发展,Nb521铌钨合金在中国航天领域的使用更加广阔,已在其他高速飞行器部件得到应用[2-3],Nb521铌钨合金高温结构件的加工方法也拓展到旋压、焊接等。

铌钨合金焊接易发生氧化现象导致材料性能急剧下降,目前关于Nb521铌钨合金焊接工艺的研究相对较少,主要集中在电子束焊。朱冬妹等学者[4]开展了Nb521合金电子束焊工艺试验研究,结果表明 Nb521具有良好的电子束焊接性能及优良的室温接头强度。王峰等学者[5]研究发现Nb521合金与低密度铌合金具有较好的电子束焊性能。夏明星等学者[6]采用电子束焊成功焊接了TC4钛合金和Nb521合金,焊缝组织致密无缺陷。然而由于受到真空室尺寸的限制,导致电子束焊工艺将难以满足更大尺寸铌钨合金结构件的研制需求。

激光焊与电子束焊工艺类似,具备能量密度高、焊接速度快、热影响区小、焊件变形小等优点[7],焊接时配合设置氧化防护装置,无需真空室。张艳桥等学者[8]开展了薄壁铌合金加强筋与基体的激光点焊工艺研究,替代电阻点焊实现了两者高强度的连接。激光焊作为以自熔焊为主的焊接方法,较小的光斑对焊前工件的装配要求较高[9]。目前,针对铌钨合金结构件激光对接焊方面的研究鲜有报道,考虑到未来对大型薄壁Nb521合金结构件及异种厚度部件的焊接需求,通过焊接试验研究装配条件(包括装配错边、装配间隙)对Nb521合金激光焊接头的焊缝成形、显微组织及力学性能的影响,可积累Nb521合金激光焊基础数据,为大型薄壁结构件的激光焊工程化应用提供参考。

1 试验方法

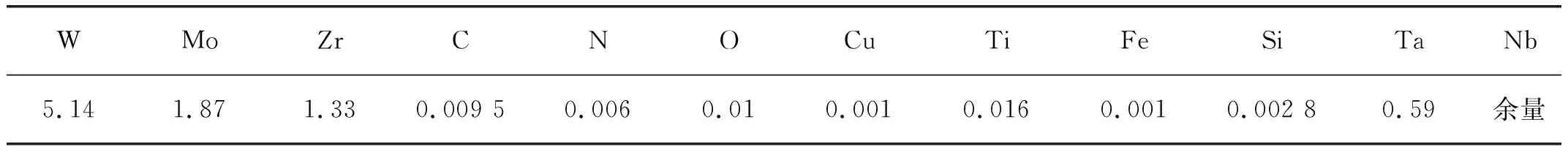

焊接试板选用厚度为1.0 mm和1.5 mm的Nb521合金平板,Nb521合金的主要化学成分见表1。试板规格为100 mm×60 mm,坡口通过铣削方式加工平整,采用除油剂+酸洗方法去除表面油污及氧化膜,焊前用酒精将坡口擦拭干净。

表1 Nb521合金化学成分(质量分数,%)

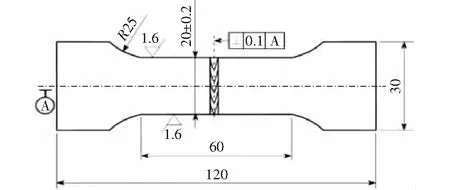

试验采用不开坡口的激光对接焊形式,如图1所示。1.0 mm+1.5 mm Nb521平板底部平齐为理想装配状态,即定义为装配零错边状态,当1.0 mm平板向上发生错边时,定义错边为正值;当1.0 mm平板向下发生错边时,定义错边为负值。

图1 坡口形式

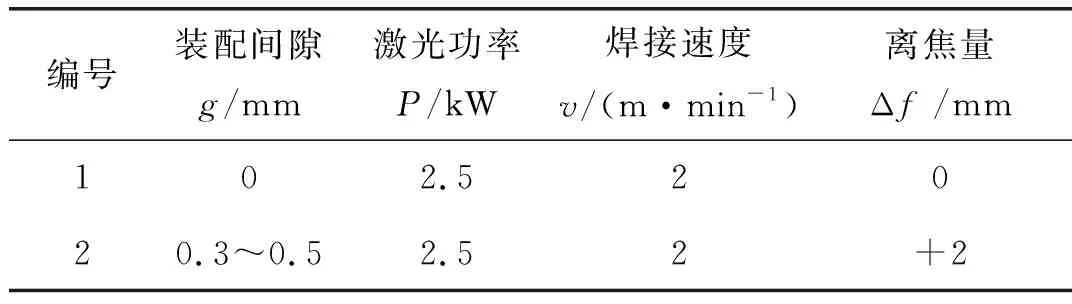

试验以额定功率10 kW的光纤激光器实现焊接,激光束入射方向垂直于焊接试板表面,聚焦镜焦距为300 mm,光斑直径为φ0.3 mm。其余焊接工艺参数见表2,装配间隙为0.3~0.5 mm的焊接试板增加2 mm正离焦量。

表2 Nb521合金激光焊工艺参数

焊后垂直于焊缝方向分别截取并制备横截面金相试样和焊缝拉伸试样。采用Leica DMI5000M金相显微镜对焊缝微观组织进行观察。采用电子万能拉伸试验机对焊缝进行室温拉伸性能测试。

2 试验结果与讨论

2.1 装配错边对Nb521合金焊缝成形的影响

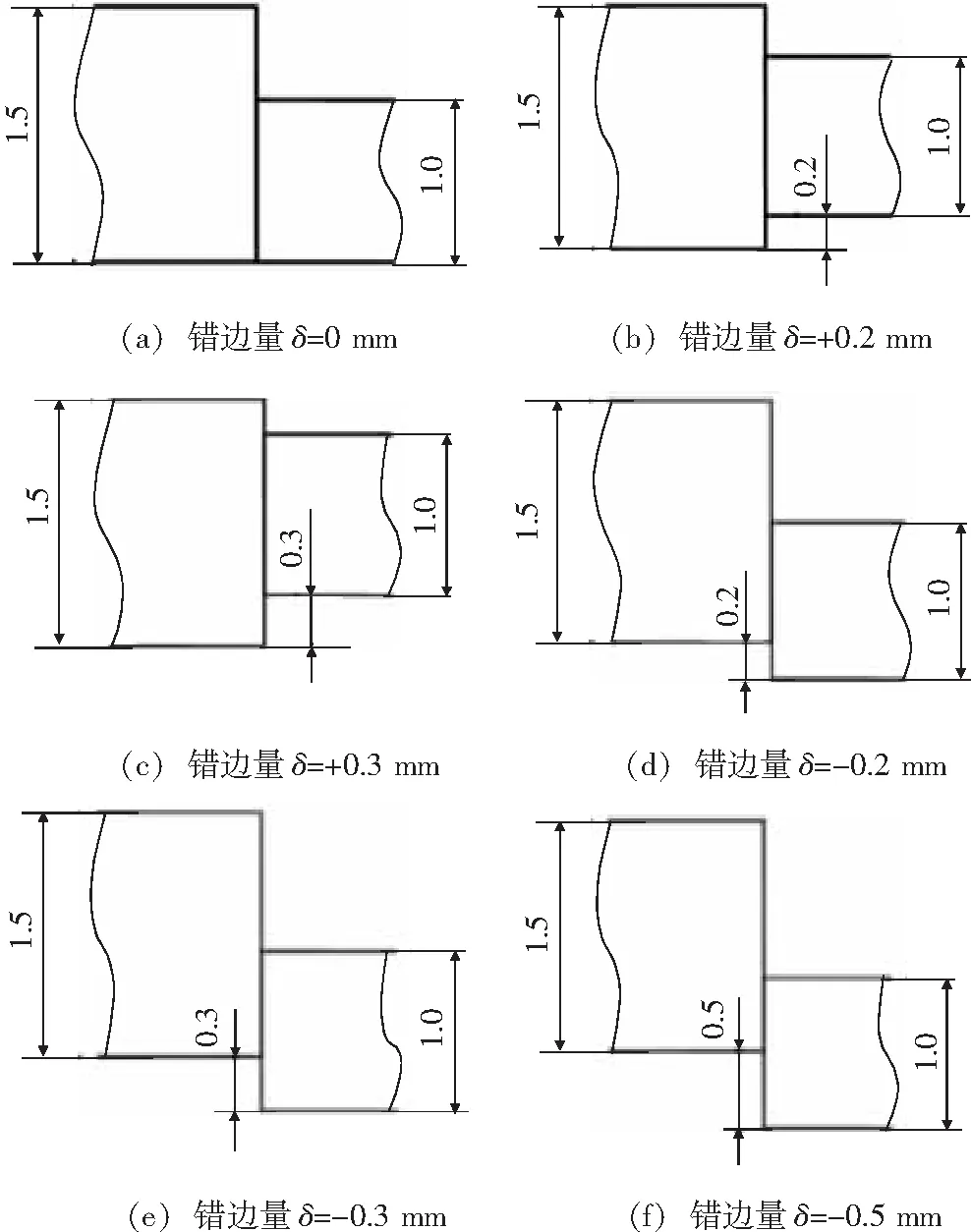

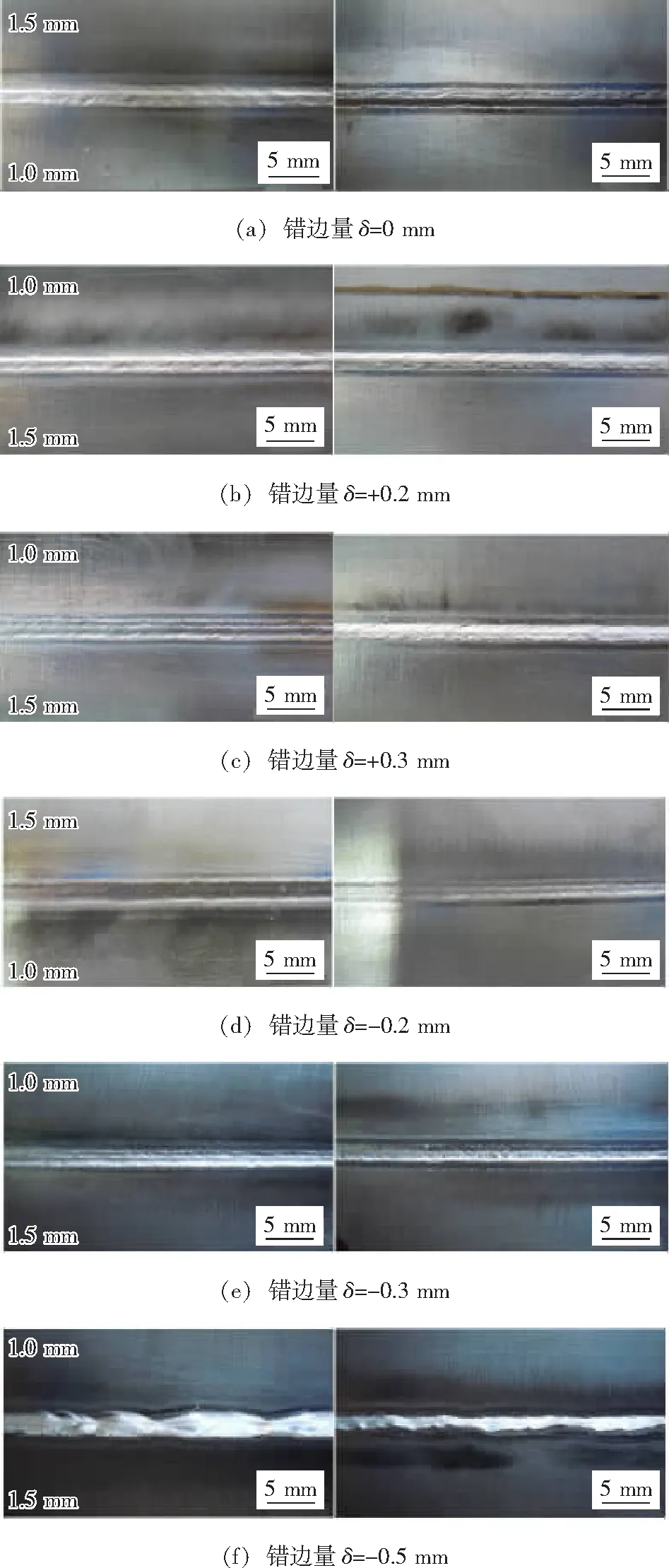

1.0 mm+1.5 mm对接焊缝理想的装配状态为背面平齐,考虑到实际工程生产中因加工误差等可能会出现1.0 mm构件向上错边或向下错边的情况(图2),因此开展图3中不同错边状态的焊接试验,研究装配错边对异种厚度Nb521合金焊缝的影响。对于1.0 mm+1.5 mm Nb521合金对接焊缝,当1.0 mm试板与1.5 mm试板装配为零错边状态下,正反面均可获得均匀美观的焊缝成形;当装配错边量为+0.2 mm~+0.3 mm及-0.2 mm时,仍可获得均匀美观的焊缝成形,错边状态对焊缝成形的影响不显著;当装配错边量达到-0.3 mm时,可看到焊缝成形基本均匀,但焊缝正反面的饱满程度有所降低;当装配错边量达到-0.5 mm时,焊缝正反面成形明显恶化,呈现不稳定状态。

图2 装配错边状态

图3 装配错边Nb521合金激光焊缝成形的影响

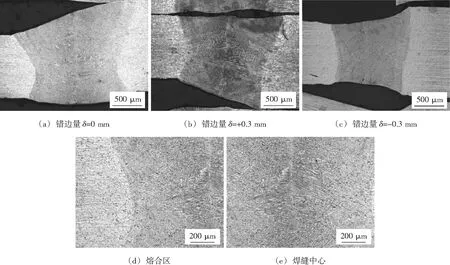

对装配错边量分别为0 mm,+0.3 mm,-0.3 mm的试板进行焊缝横截面微观组织观察,结果如图4所示。图4d、图4e分别为错边量0 mm状态下熔合区及焊缝中心区显微组织,同时也是Nb521合金激光对接焊缝的典型形貌,其余错边量状态焊缝形貌与图4d、图4e基本一致。由图4d、图4e可知,焊缝呈现典型的铸态组织,在靠近熔合区的柱状晶以半熔化母材的晶粒为基础,通过联生结晶的方式,沿最大散热方向向焊缝中心相对生长;在焊缝中心的上部和下部区域,柱状晶分别从焊缝两侧倾向上和倾向下相对生长;熔合区外侧晶粒受热长大,热影响区宽度约0.3~0.4 mm。由图4a、图4b、图4c可知,不同错边状态下焊缝均呈现一致的柱状晶生长形貌,即装配错边对焊缝微观组织的影响很小。当错边量为0 mm时,正面焊缝由1.5 mm试板边缘向1.0 mm试板倾斜圆滑过渡;背面焊缝成形非常饱满,有一定凸起的背面焊漏;当错边量为+0.3 mm时,焊缝正面成形因1.0 mm试板的抬升趋于水平,同时焊缝背面呈现出倾斜过渡形态,焊漏基本为平面状;当错边量为-0.3 mm时,焊缝正面成形与背面成形均呈现出明显的凹陷形态。焊缝横截面形貌与图3中焊缝正反面成形状态相吻合。

图4 不同装配错边下Nb521合金焊缝金相组织

错边量为-0.2~+0.3 mm的试板焊缝成形及横截面形态与0 mm错边量试板差异较小,因此对错边量为0 mm,-0.3 mm的试板进行室温拉伸性能测试,结果见表3。由表3可知,装配错边为0 mm及-0.3 mm状态下,所有试样的断口均位于远离焊缝的1.0 mm母材,接头强度指标未见显著差异;断口与拉伸方向呈45°,并伴随明显的颈缩现象,为典型的韧性断裂特征,即当1.0 mm试板向下错边在+0.3 mm以内时,Nb521合金焊缝仍保持良好的综合力学性能。此外,各组试样抗拉强度的极差为10~12 MPa,因试样均断裂在1.0 mm母材,而母材Nb521合金薄板通过冷轧工艺加工而成,推断拉伸性能误差为原材料正常的性能波动。

表3 不同装配错边下Nb521合金焊缝拉伸性能

2.2 装配间隙对Nb521合金焊缝成形的影响

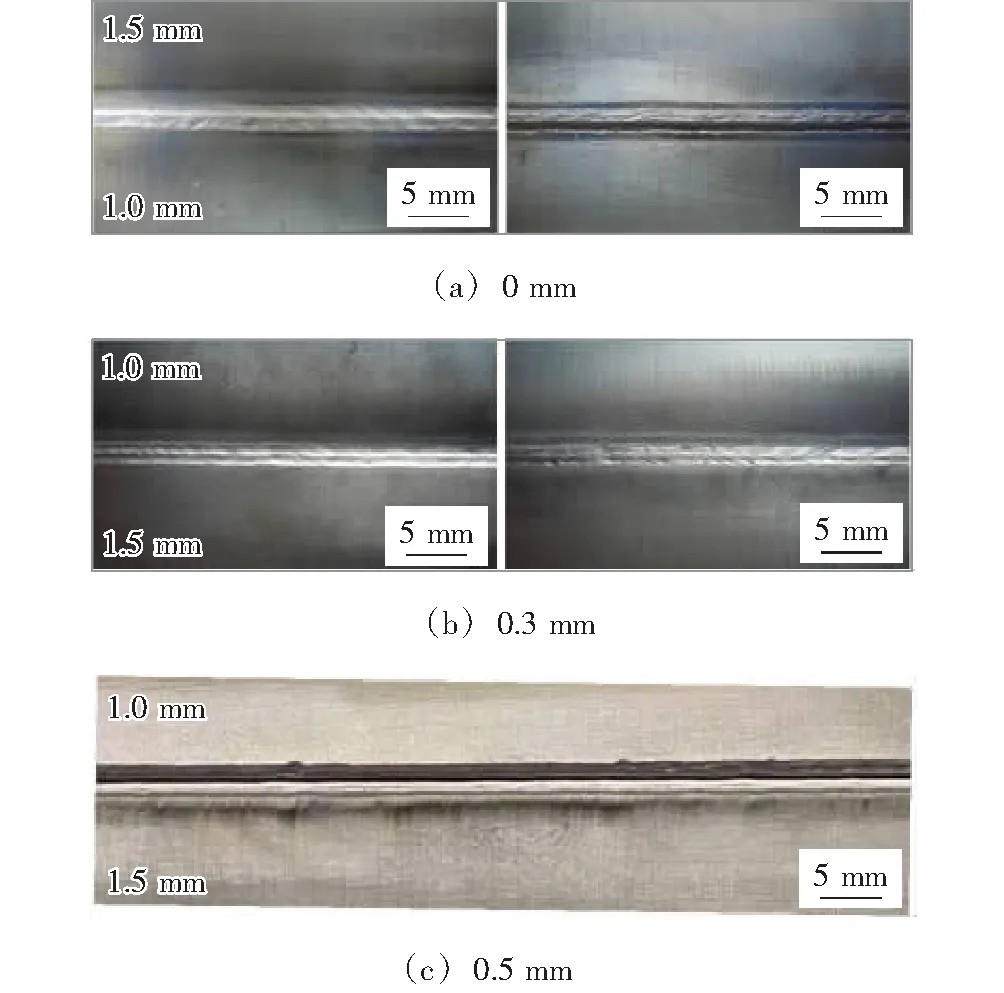

为研究装配间隙对异种厚度Nb521合金激光焊缝的影响,开展1.0 mm+1.5 mm Nb521合金对接焊缝预置间隙试验,不同装配间隙状态下焊缝成形如图5所示。由图5可知,当1.0 mm试板与1.5 mm试板装配间隙为0 mm的状态,正反面均可获得均匀美观的焊缝成形;当2块试板预置间隙增加到0.3 mm时,仍可获得均匀美观的焊缝成形,间隙状态对焊缝影响不显著;当预置间隙增加到0.5 mm时,焊缝已无法正常成形,2块试板未形成连接。

图5 不同装配间隙下Nb521合金激光焊缝成形

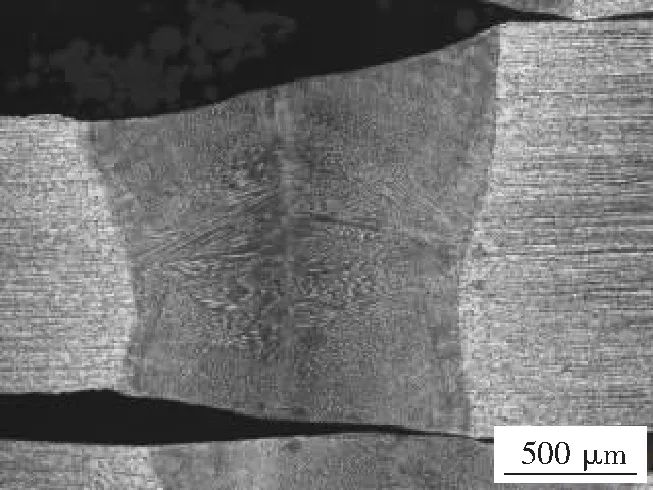

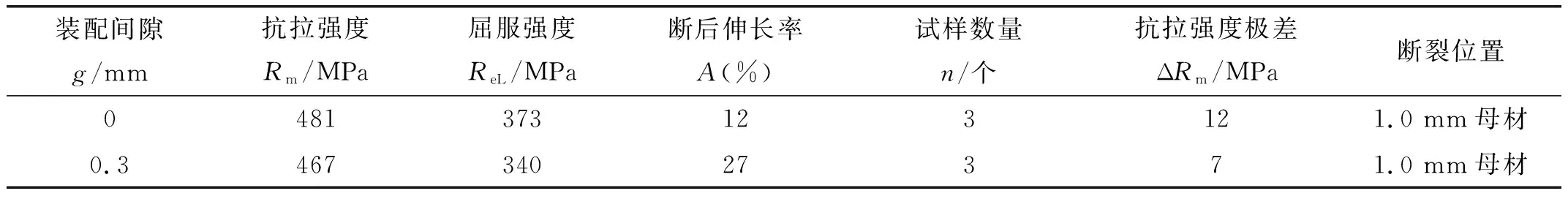

对不同预置间隙的试板进行焊缝横截面金相观察及力学性能测试,结果如图6及表4所示。由图6可知,预置0.3 mm装配间隙状态下,Nb521合金激光对接焊缝同样呈现与零间隙状态一致的柱状晶生长形貌,焊缝正反面成形基本平齐,未见显著的下凹。焊缝拉伸试样同样断裂于远离焊缝的1.0 mm母材,为典型的韧性断裂特征。接头强度指标有少量降低,为母材性能的正常波动。即当1.0 mm试板与1.5 mm试板装配间隙不超过0.3 mm时,焊缝仍能获得良好的正反面成形及综合力学性能。

图6 0.3 mm装配间隙Nb521合金焊缝横截面

表4 不同装配间隙下Nb521合金焊缝拉伸性能

3 结论

(1)1.0 mm+1.5 mm Nb521合金激光对接焊缝允许的最大装配错边为0.3 mm,最大装配间隙为0.3 mm,即均不超过母材厚度(以薄板计算)的30%。

(2)Nb521合金具备良好的激光焊接工艺性,焊缝金相组织为典型的铸态组织,两侧柱状晶通过联生结晶方式向焊缝中心相对生长,热影响区宽度约0.3~0.4 mm;装配错边和装配间隙对焊缝微观组织的影响较小。

(3)装配错边和装配间隙不超过允许的最大值,均可获得均匀美观的正反面焊缝成形;接头具备良好的综合力学性能,拉伸试样断裂于母材,为典型的韧性断裂特征。