电弧弧长对激光-电弧复合焊飞溅和底部驼峰的影响

邹德敏, 齐锦刚, 赵琳, 曹洋, 彭云, 田志凌, 朱彦洁

(1.钢铁研究总院,先进钢铁流程及材料国家重点实验室,北京 100081;2.辽宁工业大学,辽宁 锦州 121001)

0 前言

近年来,随着高功率光纤激光器的不断发展,激光-电弧复合焊接技术在中厚板焊接领域的研究有了进一步进展[1-2]。然而,通过研究发现,激光-电弧复合焊接头存在气孔、咬边、飞溅及底部驼峰等缺陷。其中,飞溅和底部驼峰的抑制一直是焊接缺陷研究的难点和重点。这2类缺陷不仅大幅度的降低了构件的质量可靠性,而且对生产效率造成较大影响[3-4]。因此,进一步深入研究激光-电弧复合焊飞溅和底部驼峰缺陷的产生机理,并探索相应的抑制方法具有重要的工程意义。

目前,关于激光-电弧复合焊飞溅的产生机理和抑制手段已经有一定的研究。高明等学者[5]认为从匙孔内喷射出的大量金属蒸气促使焊丝端部的金属粘附在焊丝端部,阻碍熔滴的过渡,易诱发成形不良和飞溅缺陷。Zhang等学者[6]研究了活性剂对焊接过程稳定性的影响,试验中利用高速摄像机、实时电信号采集卡等设备对焊接电弧形态、熔池动态行为和电信号波形进行在线监测。结果表明,SiO2,CaO和B2O3显著恶化了焊接稳定性,因为此类氧化物会导致熔滴过渡模式从喷射过渡变为短路或大球状排斥过渡。TiO2,ZnO和Fe2O3在焊接过程中发生分解和蒸发,产生的氧气引起电弧收缩,进而提高焊接稳定性,降低飞溅产生。Pan等学者[7]和Zhang等学者[8]比较了保护气体成分对焊接缺陷的影响。结果表明,随着保护气体中CO2含量的增加,焊接过程的稳定性降低,转移模式转变为排斥转移,导致产生较多飞溅。提出通过优化保护气体成分来控制过渡模式,进而减少飞溅。Atabaki等学者[9]针对12.5 mm厚的高强钢进行了激光-电弧复合焊,并对坡口夹角和根部开口尺寸进行了调整,发现双Y槽可以为电弧和激光的稳定性提供最佳条件,焊接飞溅程度大幅降低。

考虑到激光-电弧复合焊接方法的焊接效率及服役条件,在实际生产中往往需要使用单面焊双面成形工艺,即在背部无衬板的前提下,一次性将试板熔透。然而,该情况下熔池具有很高的不稳定性,容易产生底部驼峰缺陷。Ilar等学者[10]和Haug等学者[11]先后采用高速摄像技术对驼峰的产生过程进行了初步观察,指出焊缝底部驼峰和高速焊接时焊缝上表面驼峰焊道的形成有着本质的区别。国内外研究者对底部驼峰的产生机理进行了研究。有学者认为液态金属流动的不连续,熔池下表面的液态金属堆积是产生底部驼峰的主要原因[12-13]。也有学者认为底部驼峰的产生与底部熔池受力状态及激光深熔的小孔行为有关[14]。基于以上原理,国内外对于激光-电弧复合焊底部驼峰的抑制手段也有了一定研究。周聪等学者[15]及丁心同等学者[16]的研究结果表明,通过调整激光功率、焊接速度、离焦量和保护气体流量可以有效减小底部驼峰倾向。Shen等学者[17]指出加电磁场可以降低底部驼峰的产生倾向。唐国[18]建立了激光-电弧复合焊熔池流动模型,通过采用高速摄像和PIV lab工具结合的方式,研究了焊接热源先后顺序对底部驼峰产生的影响,结果表明电弧前置模式能够抑制焊缝底部驼峰的产生。Bachmann等学者[19]在研究高功率激光焊接厚板奥氏体不锈钢时,指出外加电磁场可以降低底部驼峰的产生倾向。此种方案通过增加根部熔池的表面张力使其不易产生驼峰,但电磁场设备搭建结构复杂,不易大规模应用。

目前,激光-电弧复合焊飞溅和底部驼峰的抑制手段较多。然而,有关调节电弧弧长抑制飞溅和底部驼峰的研究较少。在激光-电弧复合焊的众多工艺参数中,电弧弧长是一个极易被忽视的工艺参数,电弧弧长对激光与电弧相互作用有着重要的影响。通过对激光-电弧复合焊中的电弧弧长参数进行深入研究,有望进一步提高焊接过程稳定性,改善激光-电弧复合焊接头质量。此外,在激光电弧复合焊底部驼峰形成机理方面,目前观点尚不统一,还需进一步深入研究。为此,针对厚度为6 mm的590 MPa级船用低合金高强钢,开展了光纤激光-电弧复合焊工艺试验,试验研究了不同电弧弧长对激光-电弧焊接飞溅和底部驼峰的影响,并对飞溅和底部驼峰的形成机理及抑制方法进行了分析和探讨,旨在进一步探索激光-电弧复合焊缺陷的抑制手段,提高激光-电弧复合焊工艺的研究深度,为其工业应用提供可靠的试验依据。

1 试验条件与方法

试验采用的母材为590 MPa级船用低合金高强钢板,厚度为6 mm。焊丝采用钢铁研究总院自研的新型实心气体保护焊丝,直径为1.2 mm。

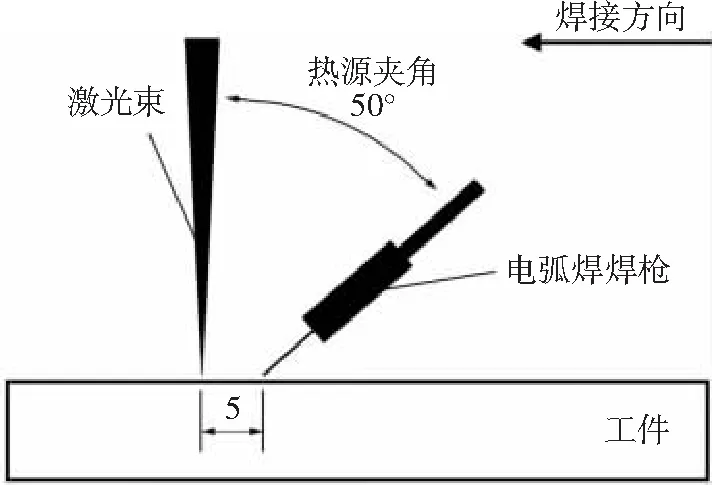

试验采用的焊接设备主要包括IPG YLS-6000光纤激光器、CLOOS Champ 450焊机、PRECITEC YW52激光焊接头及KUKA KR60机械臂等。焊接装置如图1所示。采用激光引导电弧的焊接方式,激光垂直工件入射,热源夹角为50°。激光波长为1 070 nm,离焦量为0 mm,最小光斑直径为0.4 mm。采用流量为20 L/min的高纯Ar作为焊接保护气体。焊接工艺参数见表1。此外,试验中还使用NAC HX-5E高速摄像机对熔池的动态行为进行实时采集,采样频率为5 000幅/秒。

图1 激光-MIG复合焊装置示意图

表1 焊接工艺参数

2 试验结果与分析

2.1 电弧弧长对飞溅的影响

图2为不同电弧弧长条件下激光-电弧复合焊接头的表面形貌。弧长修正系数为0%时,表示未调节弧长;弧长修正系数为+20%时,表示增加弧长;弧长修正系数为-20%时,表示缩短弧长。通过观察发现,弧长修正系数为+20%时,飞溅情况较为严重,试板表面存在较多大尺寸的颗粒状飞溅。弧长修正系数为0%时,试板表面飞溅的尺寸减小,但飞溅颗粒的数量增加。弧长修正系数为-20%时,试板表面十分整洁,无明显飞溅产生。

图2 焊接试板表面情况

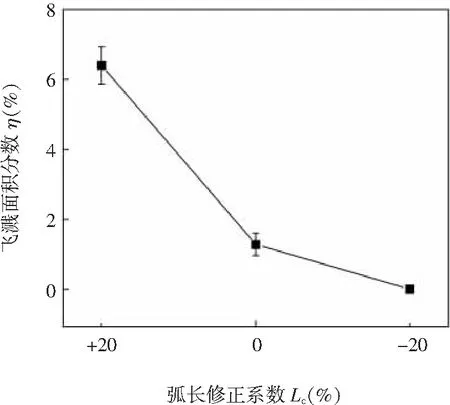

使用Image pro软件对飞溅的尺寸和数量进行定量统计,并利用单位面积试板上飞溅所占的面积分数来表征飞溅的程度。随着弧长修正系数减小,弧长缩短,飞溅的产生倾向逐渐降低,如图3所示。弧长修正系数为+20%时,弧长较长,电弧挺直性和能量集中性很差,激光的加入对电弧造成干扰,易产生飞溅。弧长修正系数为0%时,弧长缩短,电弧挺直性和能量集中性提高,激光和电弧间的干扰作用减小,焊接稳定性提高,飞溅减少。弧长修正系数为-20%时,弧长再次缩短,此时电弧具有很强的方向性,激光对其影响较小,焊接稳定性较高,几乎不产生飞溅。此外,弧长还影响焊缝上表面成形,当弧长修正系数为+20%和0%时,焊缝表面存在高低不平和咬边现象,表明焊接过程中存在很高的不稳定性,熔池扰动强烈。

图3 不同电弧弧长对激光-电弧复合焊飞溅的影响

为了深入研究焊接飞溅的产生机理,利用高速摄像设备对飞溅的产生及运动过程进行了采集,如图4所示。为了便于分析,将采集到的图片进行了水平对称处理,即图中的焊接方向为从左向右,焊接方式保持激光引导电弧不变。图4a为Lc=+20%时的飞溅产生过程图像。当t=0 ms时,焊丝尖端产生的熔滴流未及时过渡,长时间存留于焊丝尖端,熔滴流发生前后晃动具有很高的不稳定性;当t=0.6 ms时,熔滴流被甩出;在t=1.2~3.6 ms时,由于熔滴落下行程过长,熔滴无法落入熔池,而是沿焊接方向朝熔池前方运动,使得试板表面呈现出大尺寸的飞溅颗粒。由于采用的是激光前置的焊接方式时,受到向前焊接速度的影响,激光与工件作用而产生的金属蒸气向后相对运动,对后置电弧的熔滴过渡产生一个向上的推力,阻碍其过渡,这是熔滴流长时间在焊丝尖端存留的原因。由图4b可见,Lc=0%时,金属蒸气对熔滴的作用力减小,熔滴过渡流畅,被甩出的概率较小,因此不存在大尺寸飞溅。当t=0~0.8 ms时,焊丝尖端逐渐形成熔滴。当t=1.8 ms时,熔滴还未与焊丝尖端完全分离就已与熔池接触,发生短路。此时熔滴刚进入熔池时,熔滴能量高度聚集,使得冶金反应生成的一氧化碳类气体瞬间得到释放,熔滴表面破碎发生爆炸,形成颗粒细小的气体逸出型飞溅。在此之后熔滴与熔池融为一体,当熔滴过渡即将结束时,产生较细的液桥,大电流的通过使液桥金属迅速被加热;当t=2.4 ms时,过大的电流和电磁力使细小液桥发生爆断,再次产生大量细小的液滴飞溅。此为Lc=0%时小尺寸飞溅较多的原因。由图4c可见,Lc=-20%时,熔滴过渡顺畅,焊接过程较为稳定,无飞溅产生。

图4 不同弧长条件下焊接飞溅的产生过程

2.2 电弧弧长对焊缝底部驼峰的影响

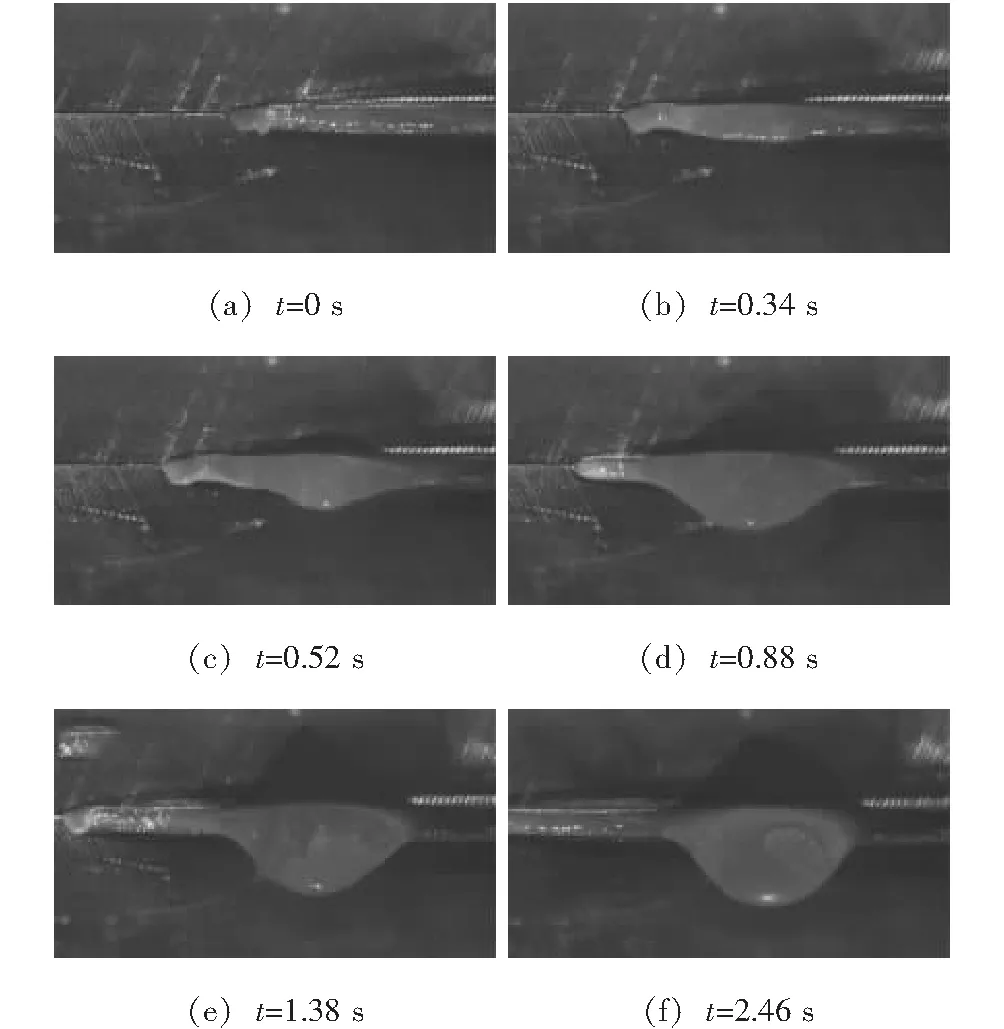

图5为Lc=0%时底部驼峰的形成过程。由图可见,激光小孔处于未熔透状态。当激光小孔稳定时,熔池下表面的液态金属沿着熔池下表面向后流动,凝固前沿不断向前推移并均匀凝固,如图5a所示;当小孔突然膨胀时,大量液态金属沿小孔向下流动,熔池下表面向后流动的液态金属量骤增,导致凝固前沿无法继续向前推移,开始出现液态金属“隆起”,由于受表面张力和重力作用,“隆起”的液态金属不能及时回填,如图5b所示;随着液态金属源源不断的从小孔尾部产生并向熔池后部流动和堆积,“隆起”不断长大,长大速率逐渐减小,如图5c~图5e所示;当小孔与“隆起”位置水平距离较远时,“隆起”不再长大,凝固后形成底部驼峰,如图5f所示。

图5 底部驼峰形成过程

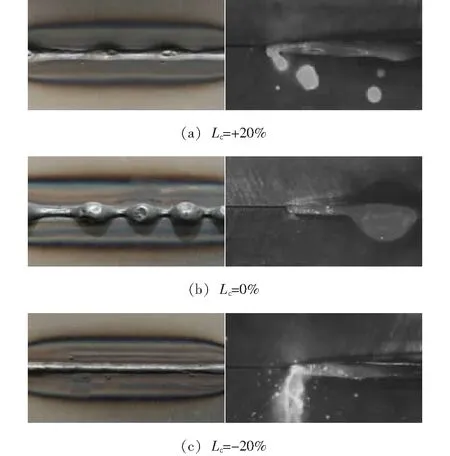

图6为不同弧长条件下的焊缝背部的宏观形貌和高速摄像图像。由图6可见,当Lc=+20%时,有轻微的底部驼峰产生倾向;当Lc=0%时,焊缝背部产生周期性的底部驼峰,底部驼峰的密集程度和尺寸有较大幅度的增加;当Lc=-20%时,不产生底部驼峰。通过对不同弧长条件下底部液态熔池进行观察发现,当Lc=+20%时,激光小孔处于未熔透状态,液态金属从小孔尾部产生后在重力和表面张力作用下离开熔池;当Lc=0%时,激光小孔同样处于为未熔透状态,液态金属自小孔尾部产生后并未离开熔池,而是沿熔池下表面向后流动。随着液态金属不断堆积,最终形成较大尺寸的底部驼峰;当Lc=-20%时,发生小孔熔透,熔池下表面液态金属流动处于稳定连续状态,凝固后得到均匀的焊缝表面形貌。

图6 不同弧长条件下的焊缝背部的宏观形貌(左)和高速摄像图像(右)

图7为不同弧长条件下的电弧形态。通过对比不同弧长条件下的电弧形态发现,当Lc=+20%时,电弧弧长较长,电弧等离子体吸收部分激光能量,导致被试板吸收的能量降低,发生小孔未熔透。前文提到,液态金属流动的连续性与激光小孔的熔透状态密切相关,当发生未熔透时,液态金属流动的连续较差。不仅如此,当Lc=+20%时,小孔具有很高的不稳定性,使得液态金属自小孔尾部产生后直接滴落,因此底部驼峰并不明显;当Lc=0%时,电弧弧长缩短,有效降低等离子体对激光的吸收,激光能量利用效率得到提升,但是该提升不足以使小孔发生熔透,小孔仍然处于未熔透状态。此时小孔的稳定性提高,液态金属并未离开熔池,而是沿熔池下表面向后流动,最终形成较大尺寸的底部驼峰;当Lc=-20%时,电弧弧长再次缩短,电弧等离子体对激光的屏蔽效应进一步降低,激光能量利用率提高,使得小孔发生熔透。熔池下表面液态金属流动的连续性大幅度增加,不发生液态金属堆积,因此不产生底部驼峰。

图7 不同弧长条件下的电弧形态

根据上述内容可知,底部驼峰是在激光小孔未熔透时产生的。当发生小孔未熔透时,熔池底部液态金属流动具有很高的不连续性,易出现过量液态金属堆积,形成底部驼峰。因此,想要从根本上解决底部驼峰问题,需要提高激光小孔的熔透性。缩短电弧弧长之所以可以抑制底部驼峰的产生,是因为这种方式在一定程度上可以增加激光能量利用率,从而提高小孔熔透性。

3 结论

(1)随着电弧弧长缩短,激光-电弧复合焊飞溅产生倾向降低。弧长修正系数为+20%时,熔滴过渡具有很高不稳定性,主要产生大尺寸飞溅;弧长修正系数为0%时,发生熔滴爆炸和液桥爆断,主要产生小尺寸飞溅;弧长修正系数为-20%时,焊接过程稳定,几乎不产生飞溅。

(2)激光-电弧复合焊的底部驼峰是由激光小孔未熔透时熔池下表面液态金属流动连续性差所引起的。

(3)适当缩短电弧弧长,可以提高激光的能量利用率,促使激光小孔发生熔透,熔池下表面液态金属流动趋于连续和稳定,有利于抑制底部驼峰的产生。