Cu/Al/Cu层状金属复合材料电子束焊接接头特征

宋一诺, 曲杰, 王廷

(1.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,山东 威海 264209;2.浙江钱江机器人有限公司,浙江 台州317500)

0 前言

随着社会现代化生活水平日益提高,对材料的要求也逐步提升,单一材料已经不能满足日常使用的需要[1]。复合材料一直被科研工作者关注,层状金属复合材料的出现为材料领域带来了新的热潮[2]。Cu/Al/Cu层状金属复合材料兼具金属铜、铝的优点,具有良好导热性、较小接触电阻,并且具有与纯铜相差无几的导电性。对于很多部件来说,纯铜完全可以被Cu/Al/Cu层状金属复合材料取代。Cu/Al/Cu层状金属复合材料可以节约大量铜资源,使材料的密度减小,质量减轻,符合中国“以铝节铜”的战略趋势,由此,Cu/Al层状金属复合材料在电器、化工和制冷行业有非常广阔的应用空间[3]。

近年来,科研工作者对Cu/Al异种金属的连接上做了大量的研究,主要的焊接方法包括搅拌摩擦焊、真空扩散焊、超声波焊、钎焊等[4-7]。由于铜和铝在熔点、晶格常数、线膨胀系数等物理化学性能方面存在较大差异,Cu/Al/Cu层状金属复合材料的连接相较于Cu/Al连接更加复杂。目前,对于Cu/Al/Cu层状金属复合材料的熔化焊还鲜见研究报道。电子束焊能量密度高、焊缝深宽比大,更适合异种金属的焊接[8]。研究Cu/Al/Cu层状金属复合材料电子束焊缝微观组织及接头力学性能等特性,具有重要的理论和工程意义。

1 试验材料及方法

1.1 试验材料

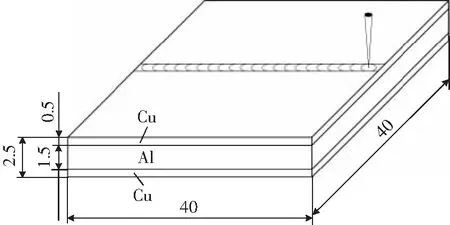

试验选择厚度为2.5 mm的Cu/Al/Cu层状金属复合材料为研究对象,其中上铜层、下铜层的厚度均为0.5 mm,Al层厚度为1.5 mm,材料结构如图1所示。焊前先采用砂纸对板材表面进行打磨去除氧化膜,打磨光亮后用丙酮进行清洗。

图1 材料结构与焊接过程示意图

1.2 试验方法

采用7 kW真空电子束焊机进行焊接。焊接工艺参数为:加速电压70 kV,电子束流21 mA,焊接速度2 000 mm/min。焊后,沿垂直于焊缝方向横向截取金相试样,经砂纸逐级打磨并抛光,用Keller试剂浸蚀10 s。采用DSX 510光学数码显微镜观察焊缝宏观形貌,Zeiss MERLIN Compact型扫描电子显微镜(SEM)观察分析焊接接头的微观组织形貌,并利用能谱仪(EDS)分析焊接接头中元素的分布;使用维氏硬度计对焊接接头不同区域的硬度进行测试,设置每个相邻的测量点之间的距离为0.5 mm,载荷力与时间为0.098 N和10 s;在Instron 5967万能试验机上进行拉伸试验,拉伸速度为0.5 mm/min,并使用SEM和EDS观察分析断口形貌和成分,采用X射线衍射仪分析物相。

2 试验结果及讨论

2.1 焊接接头组织和成分

图2为焊接工艺参数下所获接头的截面形貌。从图2中可以看出,采用电子束焊可以实现Cu/Al/Cu层状金属复合材料的连接。焊缝横截面呈现3个不同的特征区域,上铜层、下铜层和中铝层的焊缝宽度明显不同,中铝层熔点低,焊缝明显增宽,上铜层由于热量较高,焊缝宽度明显大于下铜层焊缝。由光学显微镜下不同区域的颜色对比可见,焊接过程中各层液态金属之间发生了充分的混合,中间的液态铝进入上铜层、下铜层熔池中,上铜层、下铜层的液态铜进入了中铝层熔池,这为凝固过程中熔池内的冶金反应和界面的冶金反应提供了条件。

图2 Cu/Al/Cu焊接接头横截面

从Cu-Al二元合金相图中可知,该系统中除了铝基固溶体、铜基固溶体外,还存在13种相[4]。铝在铜中的溶解度随温度的下降而逐渐降低,在200~500 ℃下逐步形成Cu2Al,Cu3Al2,AlCu,Cu9Al4,Al2Cu等5种热力学稳定的金属间化合物[9]。根据焊缝组织形成的特征不同,现选取图2焊接接头中4个典型位置在SEM下进行进一步分析,分别是:上铜层界面a、中铝层界面b、焊缝中心c和下铜层界面d。

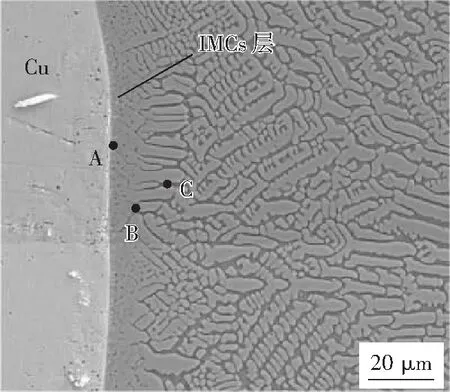

图3为图2中a区上铜层界面显微组织形貌。由图3可以看出,该区由紧邻铜母材界面细小锯齿状相(A点)、板条状相(B点)和其周围的灰暗色相(C点)组成,对上述几个位置进行了EDS分析,结果见表1。结合Cu-Al二元相图与前期科研工作者对铜铝金属间化合物成分和形态的研究结果[10],紧邻母材的锯齿状相(A点)为CuAl;板条状相(B点)为Al2Cu;不连续地分布在α-Al+Al2Cu组成的灰暗色基体中。

图3 上铜层界面显微组织

表1 图3中各相元素含量(原子分数,%)

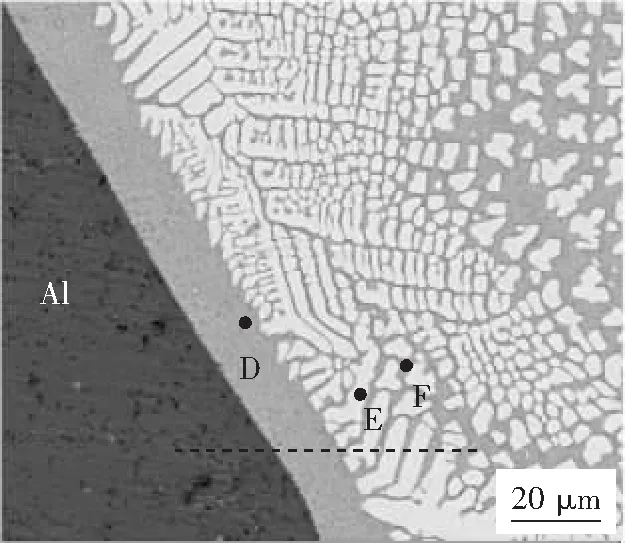

图4为图2中b区铝层界面显微组织形貌。可以明显观察到在母材和焊缝组织之间形成了厚度约为16 μm的化合物层。为了进一步确定不同相的元素组成,对图4中D,E,F 点进行了能谱分析,结果见表2。D点结果显示,靠近界面的化合物层主要成分为Al2Cu,E点为AlCu呈块状分布在Al2Cu基体中。

图4 中铝层界面显微组织

表2 图4各相元素含量(原子分数,%)

为了进一步分析中铝层焊接接头元素扩散情况,对中铝层界面进行了线扫描,结果如图5所示。线扫描结果表明,从铝母材到焊缝,Al元素含量逐渐降低,而Cu元素含量的变化正好相反,并在金属间化合物层内Al,Cu元素含量相对稳定,出现明显的台阶,证实了此处有金属间化合物的生成,在块状组织区中Al,Cu元素含量起伏较大,说明焊缝中的金属化合物呈块状不连续分布。

图5 中铝层界面元素线扫描结果

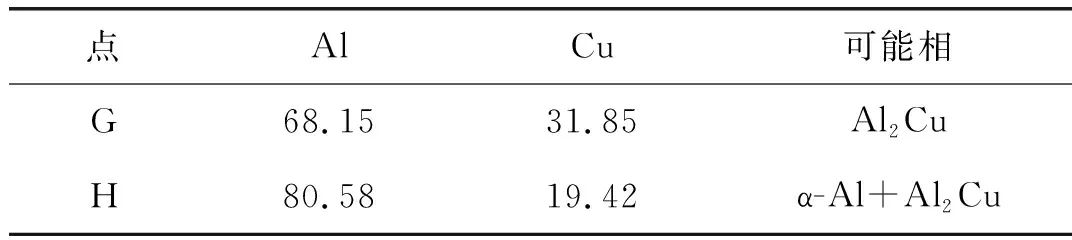

图6为图2中c区焊缝中心显微组织形貌。靠近熔池中心的相更多的呈现等轴趋势,均匀分布于灰暗色的网状基体组织中。对图中G,H点EDS测试,结果见表3。G点为Al2Cu,H点为α-Al及Al2Cu形成的共晶组织。

图6 焊缝中心显微组织

表3 图6各相元素含量(原子分数,%)

图7为图2中d区下铜层显微组织形貌,白色的I点除了沿母材延伸出一定厚度外,其余呈雪花状分布在灰白色基体(J点)中。对各相进行EDS(表4)分析后发现,为AlCu相分布在Al2Cu的基体中。同时,K点成分表明,在焊接过程中有大块的铜未完全熔化时经电子束搅拌作用卷入了焊缝底部。

图7 下铜层界面显微组织

表4 图7各相元素含量(原子分数,%)

图8为下铜层界面面扫描结果,可以看出Al,Cu元素分布明显不均匀,也进一步证明了在凝固过程中,熔融状态铝铜的运动趋势。

图8 图7面扫描分析图

2.2 焊接接头力学性能

2.2.1拉伸性能

由于铜-铝异种材料物理化学性能存在极大的差异,故其焊接接头的力学性能与同种材料接头性能存在极大的差异。经室温拉伸试验后发现,焊接工艺参数下得到的焊接接头抗拉强度为44 MPa。断裂后重新组合的接头如图9所示,断裂时并未发现明显颈缩,为脆性断裂。接头裂纹起始于下铜层焊缝与母材界面处,并沿该方向正断于焊缝中心。说明Cu/Al/Cu层状金属经电子束焊接后,焊缝的性能大幅度降低。

图9 断裂后重新组合的接头

在异种金属焊接中,接头的微观组织、金属化合物的数量、形貌和分布共同决定着接头的抗拉强度[4]。采用扫描电镜观察拉伸试样断口微观形貌,并利用X射线衍射仪分析断口界面的物相组成。拉伸断口形貌如图10所示,断口光亮,表面整体较为平整,可以观察到块状组织和其周围的网状结构。为了进一步验证相的成分,图11给出了断口处的X射线衍射图谱,表明整个接头断口主要由Al2Cu组成,Al2Cu的脆性较大且力学性能较差,因而也间接证明了焊缝中心分布大量的Al2Cu相。这也进一步说明了焊接接头中形成的金属化合物严重降低了焊接接头的性能。

图10 拉伸断口形貌

图11 断口X射线衍射图谱

2.2.2焊接接头显微硬度

铜铝异种金属电子束焊接接头的硬度主要与焊接时生成的硬脆金属间化合物含量有关。图12给出了焊接接头不同位置的显微硬度。可以发现,在焊接工艺参数下,不论是铜层焊缝还是铝层焊缝显微硬度变化均是焊缝远高于母材,呈现“中间高、两边低的状态”。在焊缝与母材的界面处,由于形成了金属化合物层,导致其显微硬度急剧升高,最高可达540.8 HV,出现在上铜层焊缝界面处;在焊缝中心处,由于生成的金属间化合物Al2Cu呈等轴状均匀分布在α-Al及Al2Cu形成的共晶组织基体中,导致焊接接头的显微硬度在300~330 HV范围出现一定的波动,共晶体的显微硬度约192 HV。

图12 焊接接头不同位置处显微硬度

3 结论

(1)Cu/Al/Cu层状复合材料采用电子束焊焊接后,上铜层、下铜层和中铝层的焊缝宽度明显不同,中铝层熔点低,焊缝明显增宽,上铜层由于热量较高,焊缝宽度明显大于下铜层焊缝。

(2)焊接过程中熔化的金属进行了充分混合,在焊缝与母材交界处存在金属化合物层,铝层主要是Al2Cu,铜层主要是AlCu,Al2Cu;靠近铜母材处,晶粒垂直于母材方向向中间生长;在焊缝中心位置,晶粒逐渐变为等轴块状,为Al2Cu均匀分布在α-Al和Al2Cu共晶组织中。由于铜铝的密度差异,下铜侧焊缝中组织成分并不均匀,越靠近其底部,Cu元素含量越高;并且有大块未熔化的铜在电子束搅拌作用下被卷入熔池底部。

(3)金属间化合物的产生,提高接头硬度的同时严重影响了接头的抗拉强度。经拉伸试验,焊缝的抗拉强度为44 MPa,呈脆性断裂,断裂于焊缝中心位置。接头的显微硬度曲线呈现中间高、两边低的趋势,焊缝中心显微硬度值约为 300~330 HV,与母材相比有大幅度提升。