921A钢激光-MAG复合焊接头组织及性能

朱东芳, 朱加雷, 焦向东, 苗春雨, 周飞鸿, 蔡志海, 颜秉宇

(1.北京石油化工学院,北京 102617;2.陆军装甲兵学院,北京,100072;3.鞍钢股份有限公司,辽宁 鞍山 114000)

0 前言

随着中国造船业的快速发展,对船舶用钢的性能要求不断提高,与之对应的焊接技术要求也越来越高,开发出高效实用的船舶用钢焊接技术具有极大的工程价值。921A 钢是中国自行研发的舰船材料,属于高强度可焊接结构钢,淬透性好,强度高;加入的Ni元素使其塑性、低温韧性得到一定程度的提升,Mn,Mo,V等元素使其具有较好的综合力学性能,同时还具有一定程度的耐蚀性及较好的焊接性,故而广泛应用于新型舰船船体的重要部位,在中国船舶制造领域发挥巨大作用,是中国舰船结构材料用钢的四大主力之一,具有广阔的应用前景[1-2]。激光电弧复合焊是将激光与电弧2种热源耦合作用于工件同一位置的焊接方法,激光电弧复合焊时电弧可以起到预热作用,使激光的吸收率增大从而可提高50%的熔深[3-4];电弧的热输入避免了熔池快速冷却出现冷裂纹的倾向[5];电弧也能够加强对熔池的搅拌,加速气体外逸,降低气孔率;电弧较强的搭桥能力也降低了试件拼装过程对错边和间隙的敏感性[6-8];激光能够吸引电弧,提高电弧的稳定性,提高焊接速度[9];利用激光熔深大的特点,可减少焊缝道数,降低整体的热输入,改善焊接变形及残余应力,从而降低了焊后矫正时间,提高效率。

1 试验材料与方法

1.1 试验材料

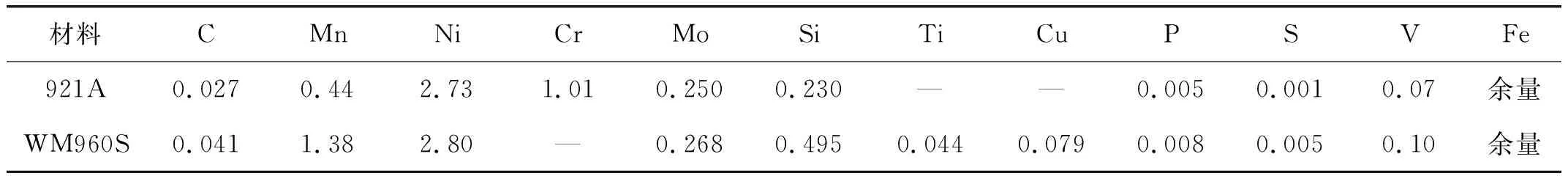

试验材料为6 mm厚的921A舰船用钢板,选用直径为1.2 mm的WM960S焊丝,其化学成分和力学性能分别见表1和表2。

表1 921A及WM960S化学成分(质量分数,%)

表2 921A及WM960S焊丝主要力学性能

1.2 试验方法

试验前,用角磨机和钢丝刷去除熔覆区表面的氧化膜。采用激光-MAG复合焊,选用IPG YLS-4000光纤激光器和肯比MAG焊接电源,采用一元化MAG电源调节方式,保护气体为80% Ar+20%CO2混合气体,激光-MAG复合焊工艺参数见表3。

表3 激光-MAG复合焊工艺参数

2 试验结果与分析

2.1 显微组织

使用线切割机在焊缝中部沿截面截取20 mm×20 mm的试样并进行金相组织分析,经打磨、抛光,使用FeCl3+HCl溶液腐蚀7~10 s后用金相显微镜观察。

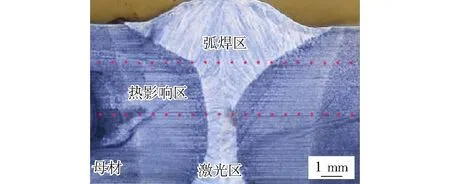

921A钢激光-MAG复合焊接头截面宏观形貌如图1所示。可以看出焊缝成形良好,不存在气孔、夹渣、未熔合等缺陷,焊缝宏观成“酒杯”状,上宽下窄,主要由焊缝、热影响区和母材3个区域组成。其中,焊缝上部主要受电弧热作用,称为弧焊区,焊缝根部主要受激光热作用,称为激光区。

图1 921A钢激光-MAG复合焊接头宏观形貌

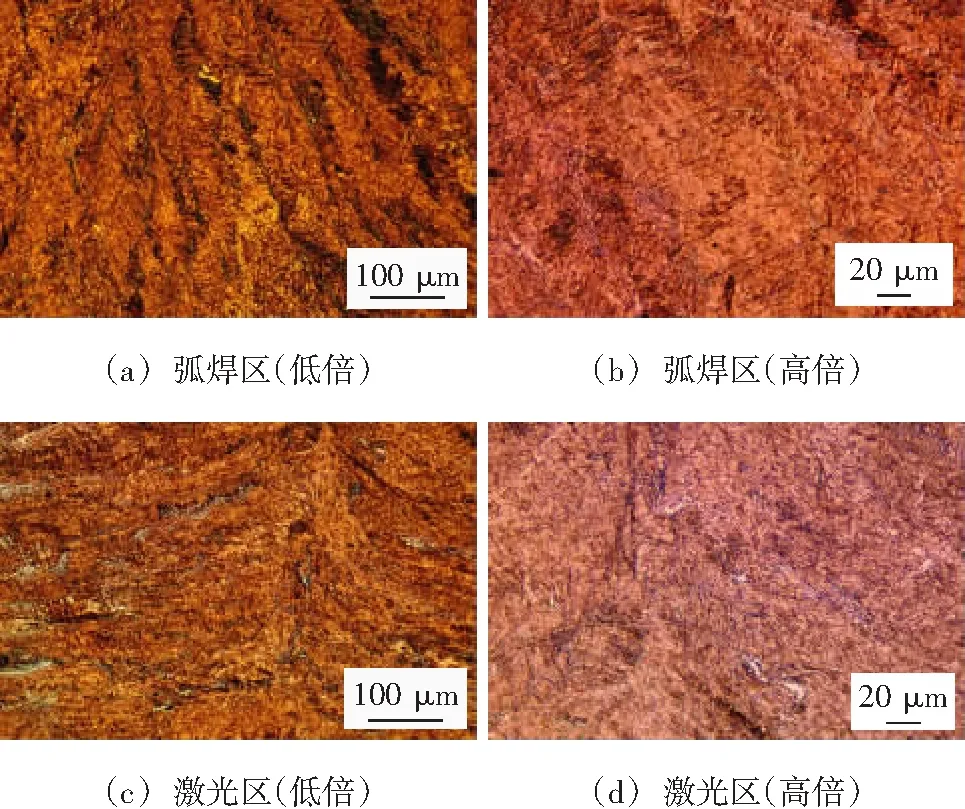

图2为焊缝显微组织。激光热源贯穿整个熔池,而电弧热源只作用于熔池上部,图2a、图2b为弧焊区显微组织,图2c、图2d为激光区显微组织,由图2a、图2c可以看出焊缝组织分布具有一定的方向性。在熔融金属冷却结晶时,前端固液界面存在成分过冷的区间较宽,使得熔融金属以柱状晶形式向焊缝中心生长[10],由于液体内部的温度较界面低,故焊缝中心的过冷度较大,导致焊缝以柱状晶形式生长凝固。激光-MAG复合焊的整体热输入较低,焊缝冷却速度较快,高温奥氏体发生中温转变,在原奥氏体内部非自发形核生长出针状铁素体及粒状贝氏体,在原奥氏体晶界上形核析出先共析铁素体。由图2b、图2d可以看出激光区与弧焊区组织皆由相互交织的针状铁素体+少量沿晶界析出的先共析铁素体+长条状粒状贝氏体组成。熔池上部弧焊区同时受到电弧力和熔滴冲击力的作用,起到了机械搅拌的作用,使晶粒细化,分布均匀[11]。

图2 焊缝显微组织

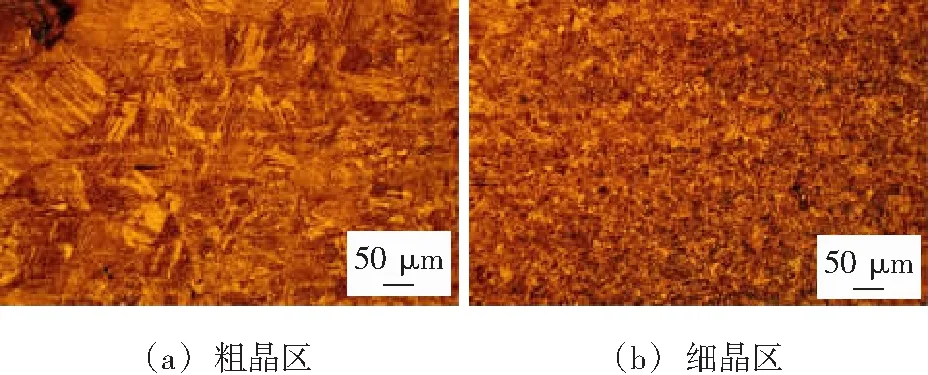

图3为热影响区显微组织。晶粒大小不一、分布不均,这是因为焊缝不同部位经历的焊接热循环不同所致。921A钢对热输入较为敏感,热输入过大易导致焊缝及热影响区冷却速度降低,促进焊缝区域进行奥氏体转变时的晶内针状铁素体形核和长大。受热输入影响,热影响区粗晶区的晶粒尺寸增大,由板条马氏体组织组成。图3b表明细晶区因相变重结晶作用,发生奥氏体化后快速冷却故晶粒大小较为均匀,组织由细小均匀的马氏体组成。

图3 热影响区显微组织

2.2 显微硬度

对焊缝、热影响区和母材进行显微硬度测试,以评定接头是否出现脆化、硬化等缺陷。使用HVS-1000Z显微维氏硬度计,压力9.8 N,保持时间5 s。测试位置如图1所示。

图4为激光-电弧复合焊焊接接头显微硬度分布。由图4可知,热影响区硬度最高(315 HV),焊缝次之(280 HV),符合GJB 64.1A—1997标准中最高硬度不得超过410 HV的规定。整个焊接接头的硬度值高于母材,未发生接头软化现象。接头组织硬化现象与母材合金元素含量高、焊接冷却速度大和焊缝淬硬性倾向大有关。硬度峰值出现在电弧热影响区临近焊缝位置,由于热影响区受到焊接热循环的作用发生固相相变,热影响区靠近焊缝的晶粒粗化,产生低碳马氏体组织。低碳马氏体具有较高的硬度,使得焊接接头的热影响区硬度高;弧焊区内部组织为较细小的针状铁素体组织,针状铁素体组织上分布着一定的第二相粒子Fe3C,在细晶强化与第二相强化的作用下,焊缝区硬度较高,高于母材硬度值。因为激光区与弧焊区组织皆由相互交织的针状铁素体+少量沿晶界析出的先共析铁素体+长条状贝氏体组成,故激光区的硬度走势与弧焊区硬度走势相似,硬度相差不大。

图4 激光-MAG复合焊焊接接头显微硬度分布

2.3 拉伸性能

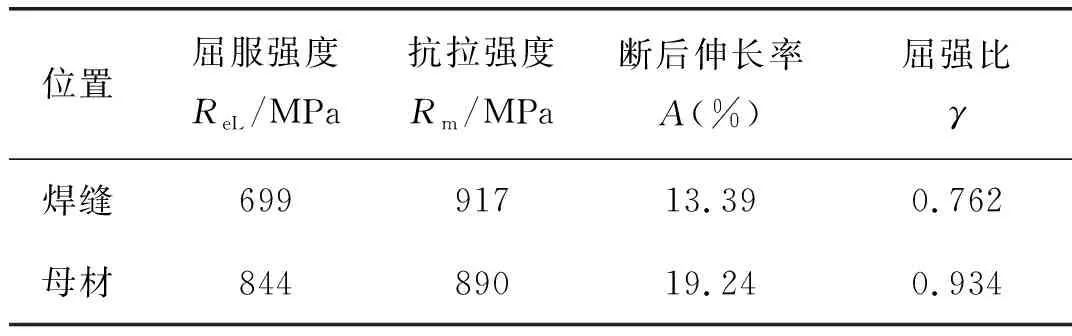

按 GB/T 228.1—2010《金属材料拉伸试验标准》制备拉伸试样,室温下使用WAW-600万能试验机进行拉伸试验。表4为拉伸试验的结果。表4可以看出,焊缝的抗拉强度、屈服强度略低于母材。这是由于焊缝中分布有强度较高、交错分布的针状铁素体,其尖端易造成应力集中,受拉应力作用形成裂纹源进而扩展导致塑性变形能力下降。对比焊缝与母材的断后伸长率及屈强比可知,焊缝处塑性略低于母材,这是由于焊丝中存在Ti,V等元素,易形成TiC,VC等碳化物,弥散分布在组织中,这些碳化物会阻碍塑性变形,造成焊缝的塑性下降。

表4 921A钢母材与焊缝拉伸试验结果

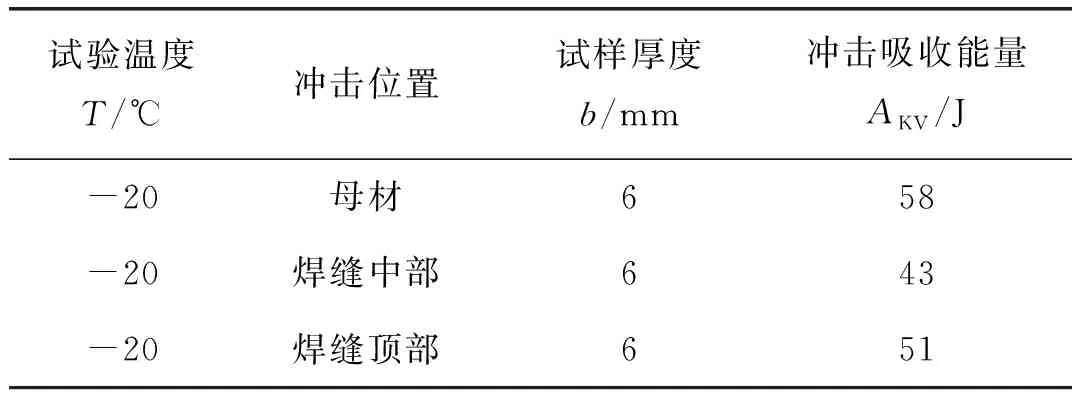

2.4 冲击性能

参考GB/T 2650—2008《焊接接头冲击试验方法》对焊接接头进行冲击试验,检测设备选择PTM2200金属摆锤式冲击试验机,对母材、焊缝中部及顶部焊缝各进行一次低温冲击性能的检测,结果见表5。从表5可以看出,焊缝区域的抗冲击能力略低于母材,平均冲击吸收能量高于39 J,冲击结果满足船级社要求。焊缝内部针状铁素体组织强度的提升导致其抗冲击能力下降,同时由于焊缝组织中长条状贝氏体含量很高,其内部含有一定的M-A组元,内部的残余奥氏体合金元素含量升高导致马氏体转变温度Ms点上升,当进行低温冷却过程时,部分残余奥氏体转变成高碳马氏体,高碳马氏体硬度大,脆性高,造成焊缝的韧性下降。

表5 冲击检测结果

2.5 耐腐蚀性能

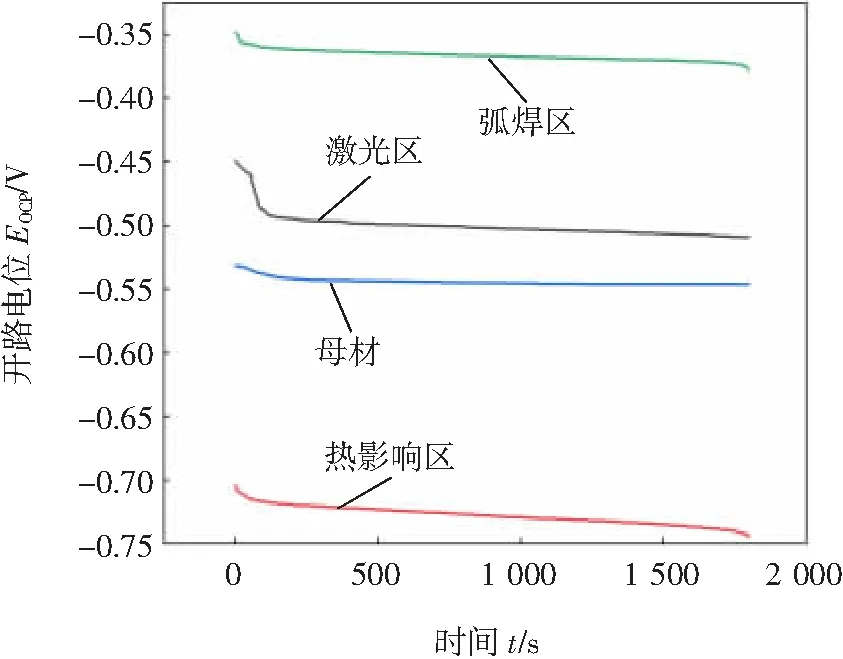

921A钢服役环境较为苛刻,要承受洋流冲击、海水腐蚀、大气腐蚀和微生物腐蚀等,为验证激光-MAG复合焊接头的耐腐蚀性,进行了电化学腐蚀试验。选取质量分数3.5%的NaCl溶液为腐蚀介质,采用Versa STAT 3F电化学工作站测试焊接接头不同区域的腐蚀电位。采用三电极体系,参比电极(RE)为饱和甘汞 (SCE),辅助电极(CE)为铂片(尺寸为10 mm×10 mm),工作电极为921A钢复合焊接头试样。图5为不同区域的开路电位曲线。一般通过开路电位OCP的正向程度比较耐腐蚀性能,即OCP越大,代表测量区域的表面腐蚀产物层越不易破坏,耐腐蚀性能越强[12]。

图5 激光-MAG复合焊接头不同区域的开路电位曲线

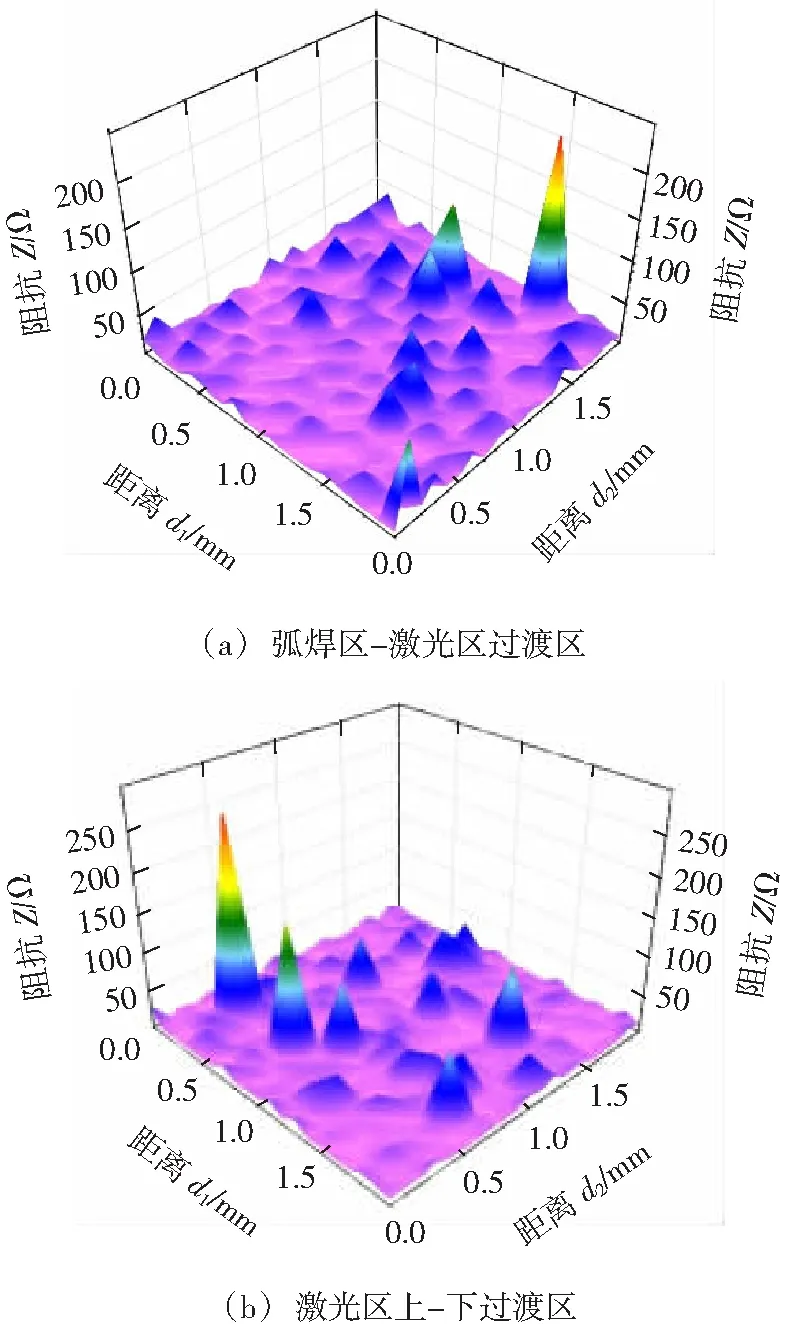

图6为不同过渡区的耐腐蚀性。可以看出弧焊区的微区电化学腐蚀性能优于激光区,激光区上部的电化学腐蚀性优于下部,电弧区到激光区耐腐蚀性逐渐递减。由于焊缝主要组织为较为细小的针状铁素体,在铁素体晶界上分布着一定的Fe3C薄膜,其电位高于其他组织,由于Fe3C存在,腐蚀进行时针状铁素体晶界处的Fe3C电位高成为阴极,晶内的铁素体基体作为阳极。在腐蚀过程中,针状铁素体晶界上的Fe3C薄膜难以腐蚀,晶界绝大部分保留。针状铁素体内部因阴极保护作用降低了自身腐蚀速率[13-14],因此焊缝的耐腐蚀性较强。弧焊区同时受到电弧力和熔滴冲击力的作用,起到了机械搅拌的作用,所以组织成分十分均匀,且晶粒较细,耐腐蚀性较激光区好。母材是低碳马氏体高温回火后的索氏体组织,热影响区受热循环作用导致晶粒尺寸不一致,粗晶区生成较为粗大的板条马氏体组织,内部含有部分M-A组元,这在一定程度上造成耐蚀性下降,故热影响区耐蚀性较母材差。

图6 不同过渡区的耐蚀性

对921A激光-MAG复合焊接头各区域进行极化曲线测试,结果如图7所示。焊接接头不同区域的极化曲线形状与走势相似,说明焊接接头的不同区域在质量分数3.5%的NaCl溶液发生腐蚀的形式接近。通过切线交点法(Tafel拟合)得到接头各区域的腐蚀电流密度及其对应的电位值,拟合结果见表6。根据腐蚀电流密度大小及自腐蚀电位的正向程度来评定测定区域的耐腐蚀性能,其中自腐蚀电位值决定了腐蚀的难易程度,腐蚀电流密度值代表着腐蚀进行的速度[15]。自腐蚀电位越大,说明试样产生腐蚀的条件越高;腐蚀电流越小,说明试样的腐蚀速度越慢。通过比较极化曲线测量结果,可以得知焊接接头不同区域的耐腐蚀性能为:弧焊区>激光区>母材>热影响区,与开路电位测算结果一致。

图7 复合焊接头各区域极化曲线测试结果

表6 动电位极化曲线拟合结果

3 结论

(1)针对6 mm厚度的921A对接钢板,激光-MAG复合焊可以一次成形,接头未发现气孔、夹渣、未熔合等焊接缺陷。焊缝组织以针状铁素体为主,伴有部分沿晶界析出的先共析铁素体及和长条状贝氏体,热影响区受热作用生成低碳马氏体组织。

(2)激光-MAG复合焊接头的不同区域硬度均高于母材,电弧区与激光区的硬度走势相同,电弧区的硬度总体高于激光区硬度,热影响区硬度最高;在复合焊接过程中,熔池上部区域会受到电弧力和熔滴冲击力,对熔池起到了机械搅拌的作用,使晶粒细化、分布均匀。整个焊接接头的热影响区硬度值高于母材,未发生接头软化现象,峰值硬度315 HV,符合验收要求。

(3)焊接接头拉伸断裂位置在母材,表明焊缝的强度高于母材。焊缝冲击韧性低于母材,主要原因是焊缝组织的针状铁素体与贝氏体强度较高,但塑韧性较差,从而降低了焊缝的塑韧性。

(4)对焊接接头的不同区域进行电化学腐蚀性能测试,不同区域的耐腐蚀性能为:电弧区>激光区>母材>热影响区。焊缝的主要组织为细小针状铁素体上分布着一定的Fe3C薄膜,由于Fe3C存在,使得针状铁素体晶界电位高而成为阴极,针状铁素体内部因阴极保护作用而降低了自身腐蚀速率,焊缝区耐蚀性较强。