铝/钢电弧辅助激光熔钎焊焊接过程热特性分析

于晓全, 黄健康, 李卓轩, 吴昊盛, 樊丁

(兰州理工大学, 兰州 730050)

0 前言

铝合金和钢的复合焊接结构是实现汽车轻量化设计,降低能耗和提高燃油利用率的最为高效和经济的工艺方法[1]。然而,由于铝合金和钢在物理性能上的极大差异将给焊接过程带来挑战[2-4]。例如:熔点差异很难形成熔焊接头,导热系数和线膨胀系数差异导致焊后变形和残余应力大,以及界面生成脆硬的金属间化合物等问题[5-7],上述问题都会受到工件温度分布的影响。国内外众多学者通过数值分析方法,研究了不同工艺方法下的铝合金与钢焊接过程中的热特性。当前关于焊接过程热模型主要有高斯热源模型、双椭球热源模型及旋转高斯热源模型等[8]。其中,在电弧焊中,常使用的热源为高斯分布热源;在激光焊、电子束焊中,常用高斯热源的变形体热源从而获得较大的熔深。Tan等学者[9]基于椭圆高斯热源建立了铝合金与钢激光焊的数值模型,提取了接头中界面不同位置的温度曲线,并通过热力学计算了界面元素的扩散行为。Peyre等学者[10]计算了铝合金与镀锌钢的激光熔钎焊温度,并获得了热循环特征。Szczepaniak等学者[11]研究了热循环与激光焊接铝/钢搭接接头界面金属间相形成之间的相关性。结果表明,峰值温度对金属间化合物层的厚度有很大影响。当前为满足学术研究及生产对不同电弧或激光电弧复合的需求,应开发更多的热源,如组合热源、高斯旋转热源、锥形热源等。通过对特定工艺的铝/钢焊接过程温度场的研究,可以获得工件热分布及散热情况,从而进一步了解铝/钢焊接变形产生、界面组织变化及接头成形的原因,为优化工艺参数提供数据支撑与参考。

为解决铝/钢异种金属焊接过程中金属间化合物与接头铺展问题,电弧辅助激光熔钎焊提供了一个新的思路[12-13],通过小功率电弧辅助激光热源改变焊接过程的温度场分布,从而实现对焊接传热过程的精准控制,改善熔融态铝合金在钢表面上的浸润铺展,并控制接头金属间化合物层的形成。为了进一步确定该焊接过程的热特性规律,采用有限元建模的方法,对电弧辅助激光熔钎焊的热过程进行了研究,分析不同参数对双热源接头表面温度分布和界面热循环的影响。

1 焊接温度场有限元建模

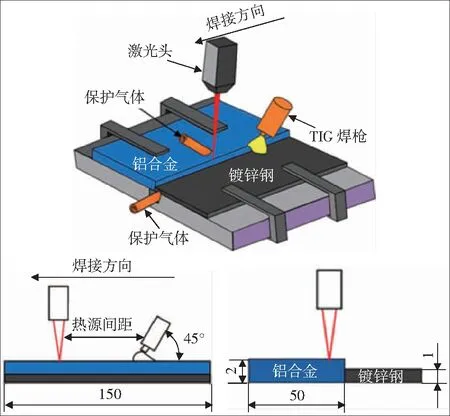

电弧辅助激光焊接方法是在激光光束的后方一定距离处添加一小功率辅助电弧,电弧与激光分离(不复合)且同步移动,如图1所示,通过辅助电弧来改变焊接过程的温度场分布,从而改善液态金属的润湿铺展性能。

图1 焊接过程示意图

1.1 物理模型与网格划分

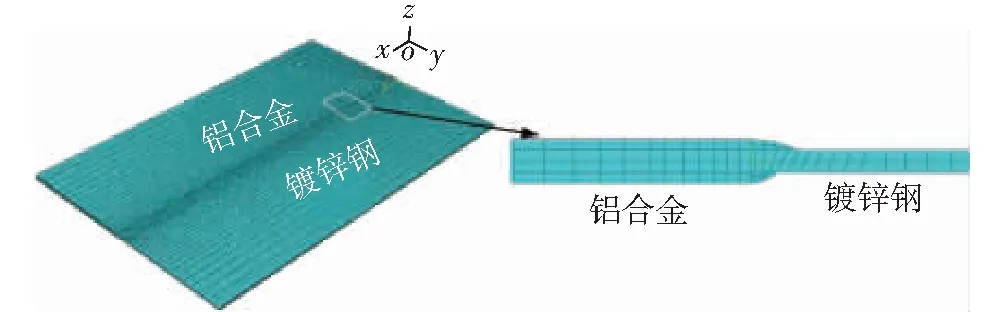

采用非线性有限元分析软件Abaqus对焊接过程中的工件及铝/钢界面温度场进行数值模拟,建立三维非线性温度场计算模型,并将模拟结果与实测焊接热循环曲线进行对比来验证温度场模型的可靠性。图2为三维模型的网格划分,为提高计算效率与准确性,在热源作用区域使用尺寸较小的网格,较远的热传导母材区域使用尺寸较大的稀疏网格。总网格数为60 000,系统的坐标原点位于铝板下表面远离焊缝的角点上,z轴垂直于焊缝,x轴为热源移动方向。

图2 模型网格划分

1.2 热源模型建立

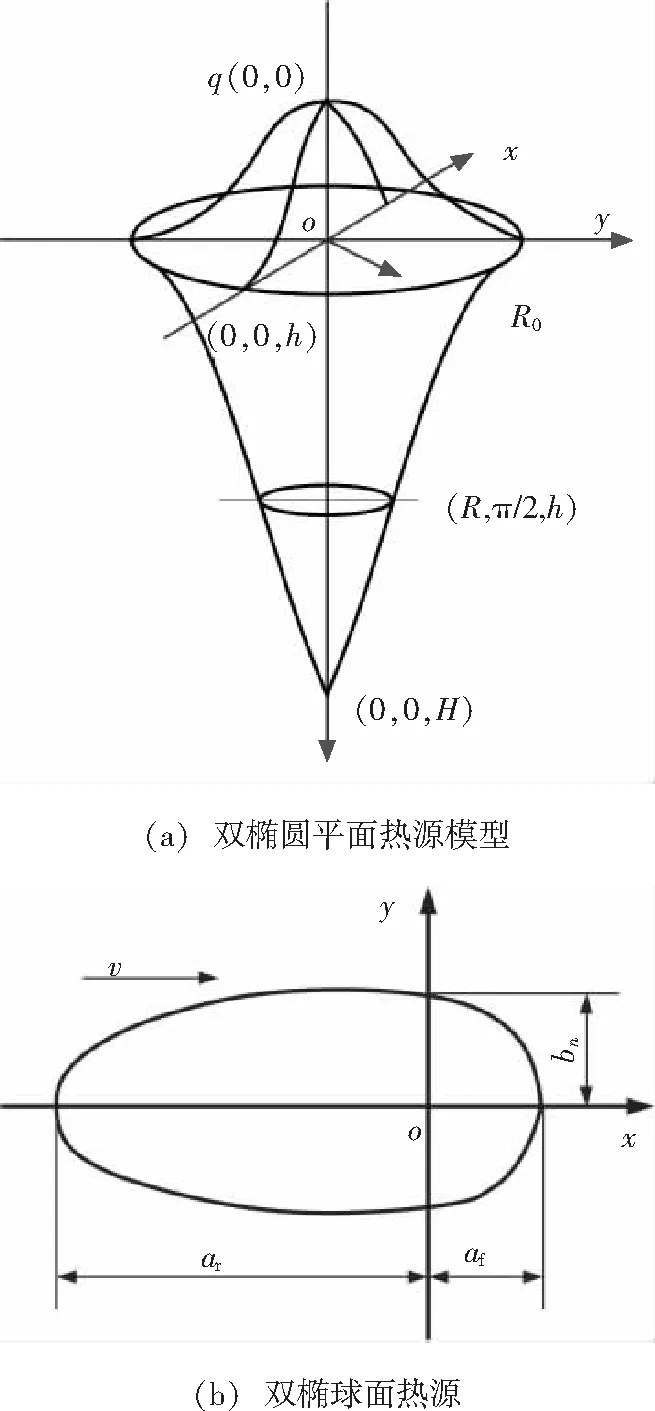

电弧辅助激光焊接方法由2个热源组成,此外熔钎焊过程中激光作为主要热源辐照在铝合金工件上,熔化铝合金及母材表面的金属粉末,激光束热量比较集中。相比于激光热源,辅助的TIG电弧热源加热范围宽、功率小,主要为改善激光热源分布,并利用电弧力促进液态金属铝在钢表面的浸润铺展。2个热源在空间上一前一后,激光并未穿过电弧。液态铝浸润将在钢的正面和背面进行铺展,又由于激光为熔化母材的主要热源。所以在模型中,可视激光为组合热源,电弧处理为面热源的形式进行加载。激光选用的是旋转高斯热源,其热源分布示意图如图3所示。小功率TIG电弧的主要作用于工件表面,采用传统双椭球面热源,其热源形状示意图如图3b所示。

图3 模型中热源分布

双椭球高斯表面热源的前半部分表达式[14]:

(1)

后半部分表达式:

(2)

式中:η为热源效率;Qarc为电弧热,Qarc=UI(U为电弧电压;I为焊接电流)。

高斯旋转体热源的热源模型为[14]:

(3)

式中:H为热源深度;η2为旋转高斯体热源的热效率系数;Qlaser为热源的热输入功率。

在焊接过程中热量的耗散主要形式包括:传导散热、对流换热和辐射散热。相比于以空气为媒介的热辐射,热传导的散热更强,因此,使用总对流换热系数hc来统一表达热辐射与热对流。 热源焊件的上表面边界条件为[14]:

(4)

式中:n为法线方向;T0为初始温度,设为20 ℃。

1.3 初始条件与物理性能参数

在焊件的下表面及周围表面,则有:

(5)

初始条件为:

T(x,y,z,0)|t=0=T0(x,y,z)

(6)

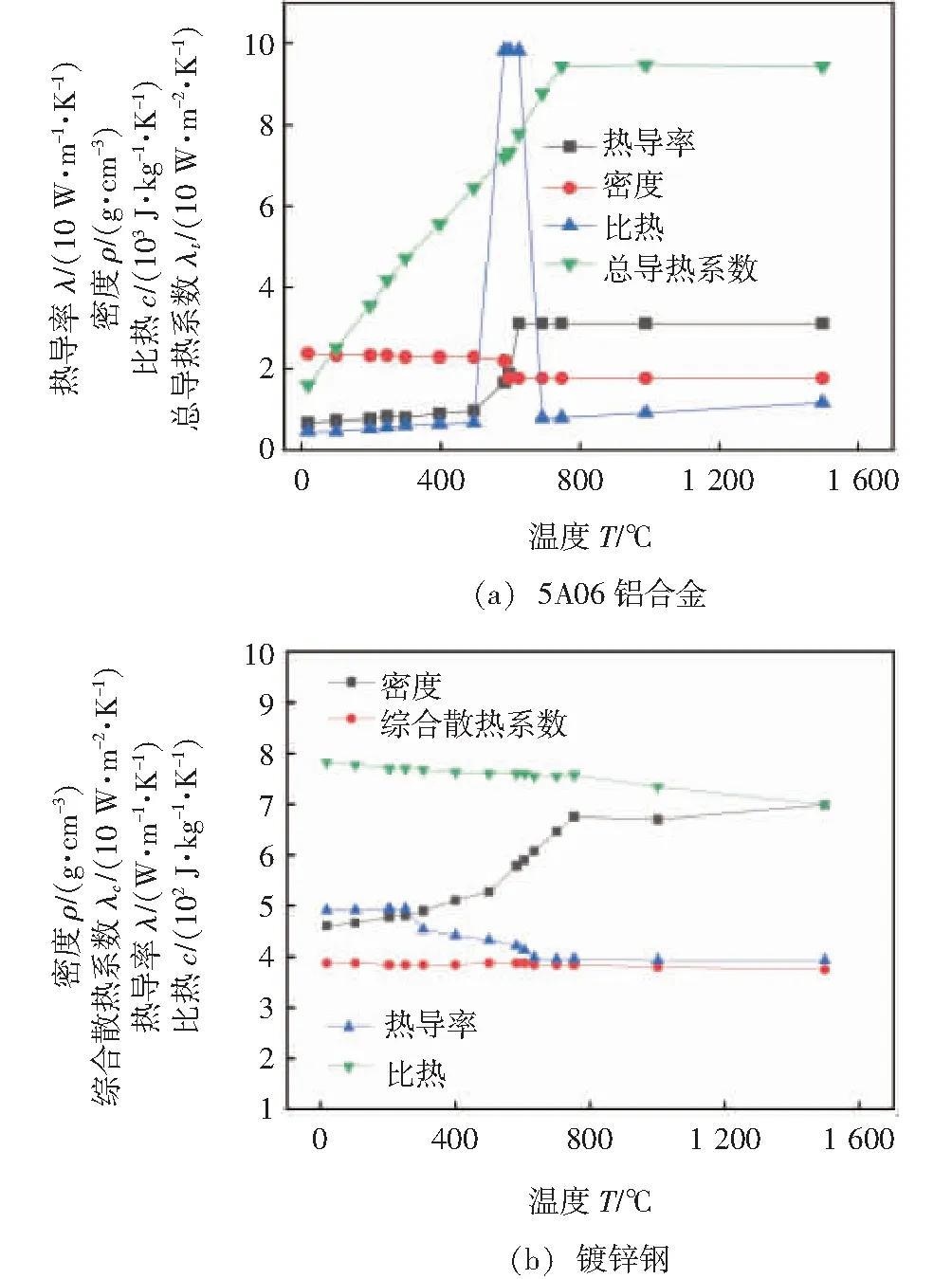

模型中未忽略镀锌钢表面的镀层Zn蒸发所带走的热量,忽略熔池流动及内部的化学反应、蒸发所发生的热量,采用增加铝合金熔点以上的导热系数,补偿熔池金属流动对整个温度场的影响。计算过程中2种母材涉及到的材料的物理性能参数,如图4[15]所示。焊缝金属和铝合金的热物理性能差别很小,视为与铝合金母材相同的热物理性能。

图4 模型中母材的物理性能参数

1.4 试验验证

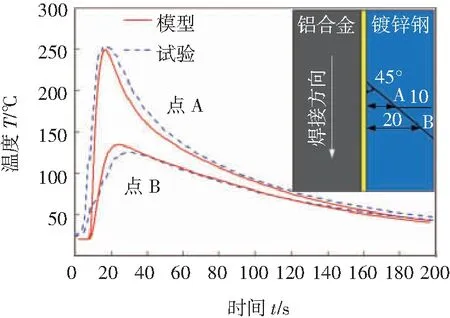

图5为温度场验证。在钢母材位置处选取2点,通过热电偶所测的热循环曲线与模拟结果的对比,模型中计算热循环的温度峰值及冷却阶段都与试验所测热循环符合较好。

图5 试验模型验证

2 试验结果及讨论

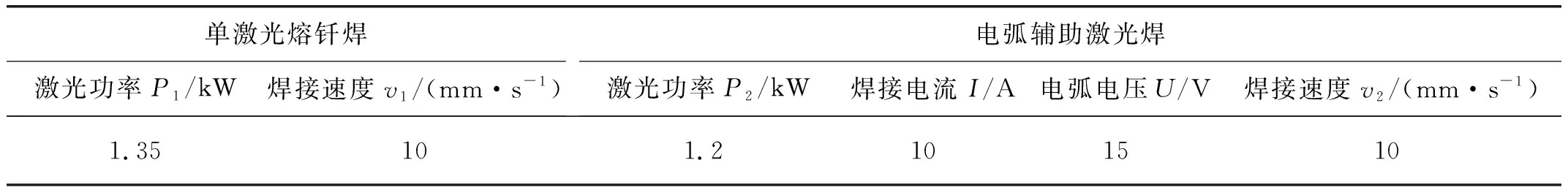

为了分析辅助电弧对单激光的温度场通过所建立的有限元模型,计算出相同热输入下单激光及电弧辅助激光的温度场,其中单激光熔钎焊与电弧辅助激光焊(双热源)热输入相同,焊接工艺参数见表1。图6为同一时刻单热源与双热源焊接过程的温度场分布,热源加载10 s时形成稳态的温度场分布,上方为铝合金,下方为镀锌钢。从图6中可以看出,不同的热源模式下焊接温度场均为椭圆形,值得注意是由于铝合金与镀锌钢材料的导热系数不同及板材厚度的不同,焊接过程中温度场在焊缝的两侧呈不对称分布,由于铝合金的热导率较高,热量迅速的传导到铝合金侧,形成了比镀锌钢范围大的高温分布。然而,在钢一侧的整个高温范围比铝合金侧的小,但是温度梯度高于铝合金母材一侧。电弧辅助激光双热源模型中的最高温度出现在热源的中心位置,这是因为激光的功率远大于电弧功率,最高温度和铝合金的熔合量均有由激光热源所决定。电弧辅助双热源在沿着焊缝横向方向上的加热范围明显宽于单激光热源模型。

表1 焊接工艺参数

图6 单激光熔钎焊与电弧辅助激光焊x-y平面的温度场分布

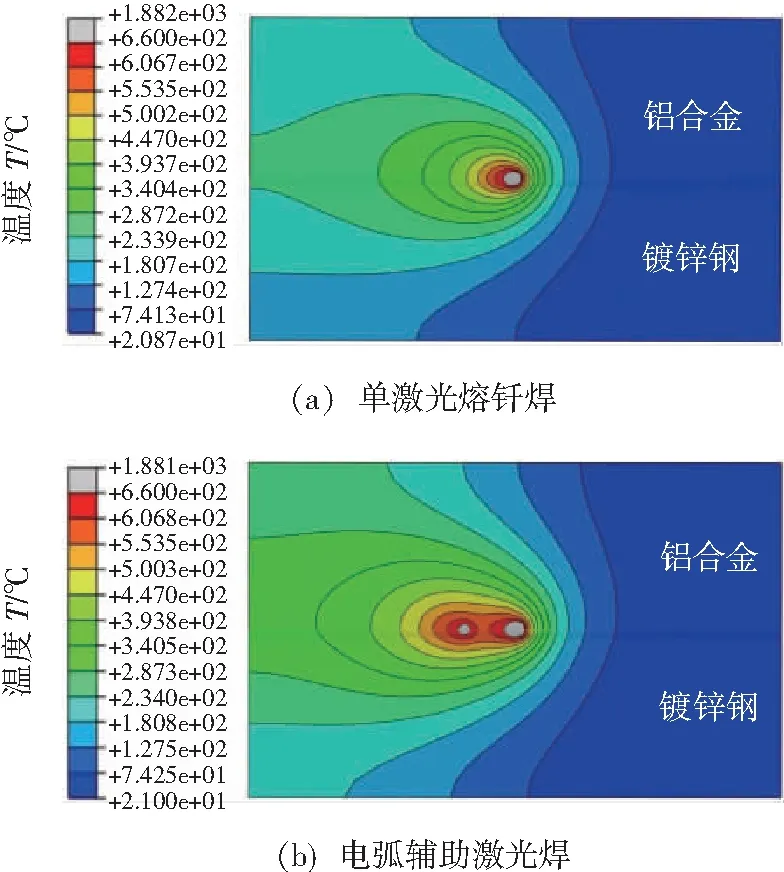

2.1 不同激光热输入的温度场分析与组织演变

激光作为主热源,对熔钎焊接头成形及界面金属间化合物具有较大影响,在此分析了热源间距15 mm,焊接电流15 A,激光热源热输入在1.0~1.7 kJ/cm范围时x-y平面温度场分布。从图7中可以发现不同焊接工艺参数下高温区(温度高于600 ℃)热源呈现出“葫芦”形状分布。当热输入为1.0 kJ/cm,整个平面的温度较低,尤其是在镀锌钢一侧的温度较低,这将限制熔融态铝合金的浸润铺展,随热输入的增加,会发现高温区域变宽,并且2个热源的高温区间变宽,随着激光功率的增加将延长冷却时间,能够提高焊缝横向的浸润铺展。

图7 不同热输入下的温度场

焊接接头界面的温度将对力学性能及金属间化合物的生长产生较大影响,因此选取了数值界面处3个典型位置的热循环曲线进行了分析,选区位置如图8所示。

图8 模型中热循环曲线选取位置

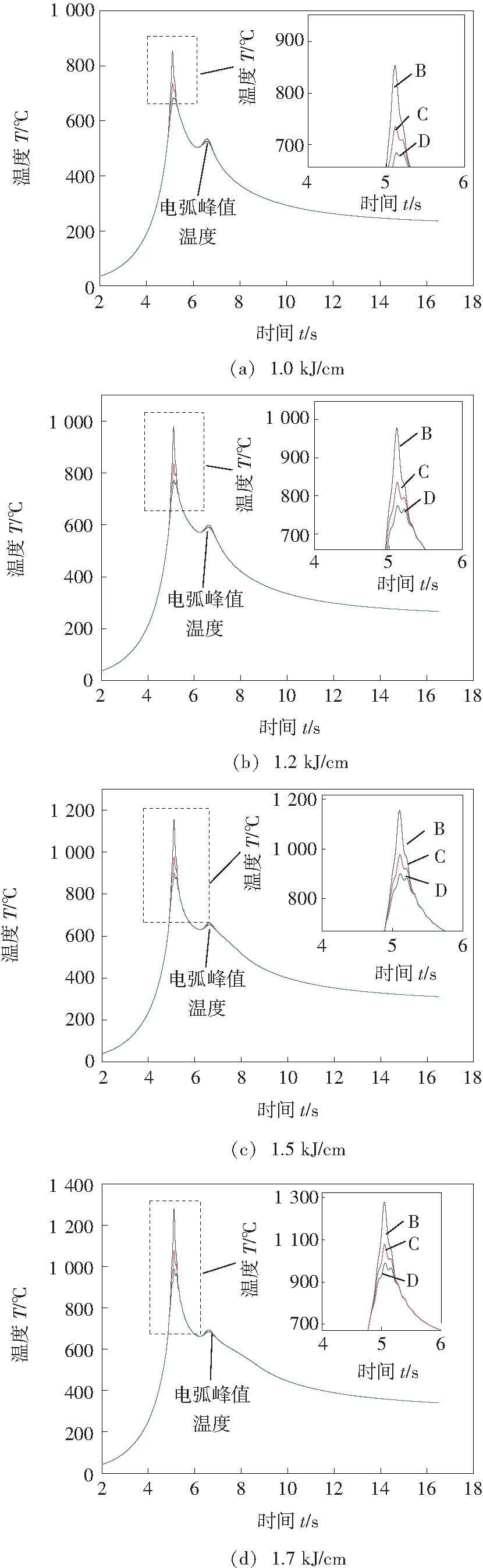

图9为不同激光热输入下界面的热循环曲线,从热循环曲线中可以发现,在峰值温度出现电弧辅助激光特有的双峰特性,并且在冷却阶段出现温度缓慢升高的部分,这可能是由于辅助电弧的加入,电弧的温度与激光温度叠加,并且出现电弧的最高峰值。随着激光热输入的增加峰值温度升高,相应的界面反应温度升高,将引起Al,Fe原子的剧烈反应,导致金属间化合物过度生长。随着激光热输入的增加界面高温区域变宽,并且将影响电弧作用峰值温度,当激光热输入为1.7 kJ/cm时,相应的电弧作用峰值温度将提高,在该参数下焊缝将发生重熔,并会引起界面金属间化合物再次生长,致使接头力学性能恶化,这与之前的研究结果相一致[16]。

图9 不同热输入下界面的热循环曲线

2.2 不同电弧电流的温度场

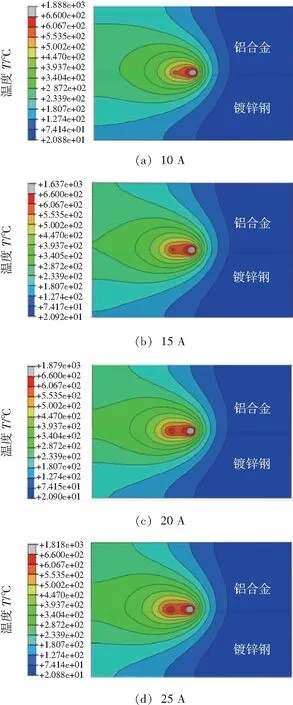

保持热源间距15 mm,激光热输入1.2 kJ/cm不变,计算不同电弧电流下的热源分布。图10为模型中x-y面的热分布云图,可以发现电弧电流的增加致使“葫芦”高温区尾部的温度升高并且加热范围变大。随TIG电流的增加,热源熔化的金属量增加同时熔池增大,高温区域范围变大和熔池变大,将促进液态金属的浸润铺展性。

图10 不同电流下的x-y平面温度场

图11为不同焊接电流条件下,竖直界面的热循环曲线。可见,在不同焊接电流下,界面热循环的最高峰值基本保持不变,这表明辅助电弧的加入只改变了温度场分布,激光还是主要的熔化铝母材的热源。界面处的峰值温度仍然取决于激光热源,但是随着焊接电流的增加,热循环曲线的第二峰值温度逐渐增加,这将引起熔池的冷却时间的延长,也就意味着熔池在高温的停留时间增长,高温停留时间从0.4 s增加至0.7 s。电弧电流所引起的高温停留时间增长将提高熔融铝的润湿铺展。此外,界面由于液-固界面反应温度降温时间延长,金属间化合物将有所生长。

图11 不同焊接电流的数值界面热循环曲线

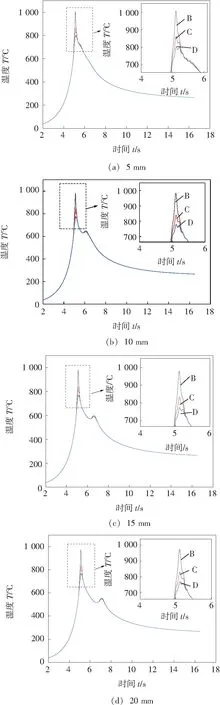

2.3 不同热源间距的温度场

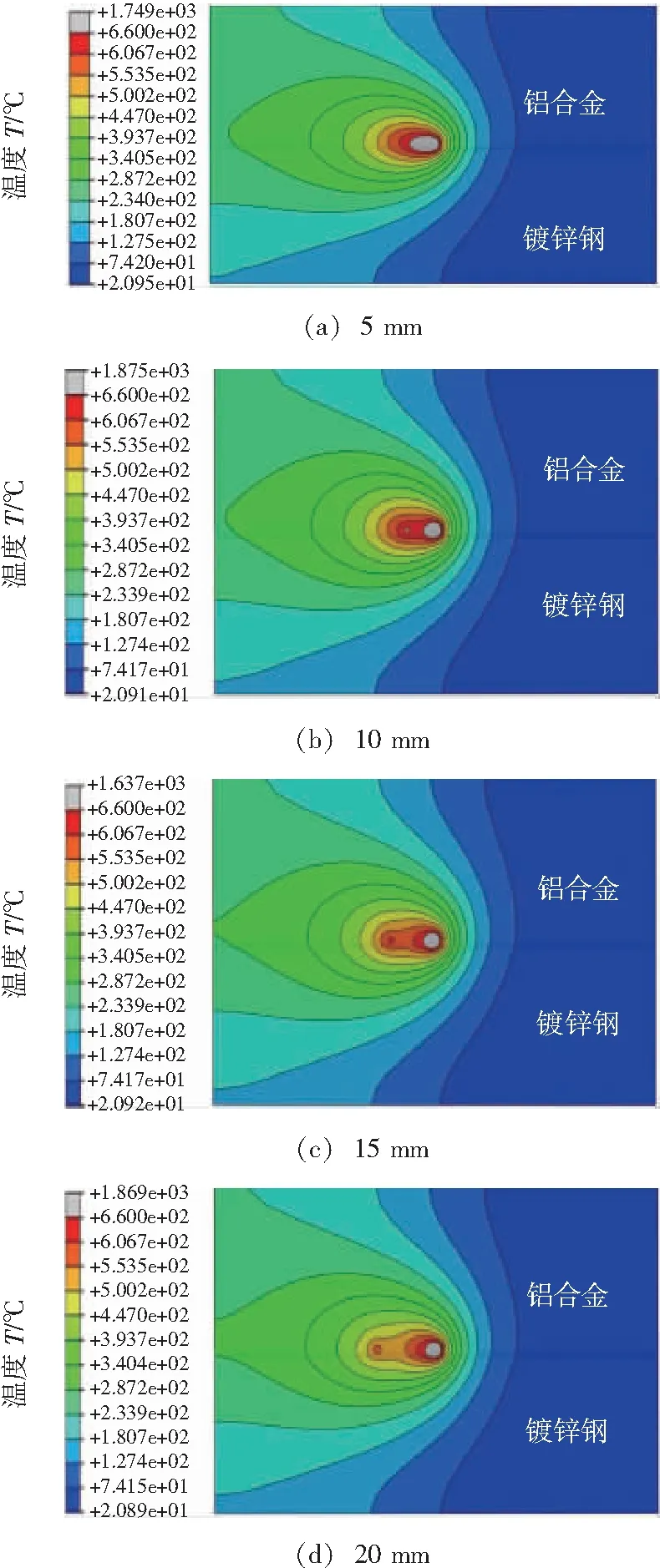

图12为不同热源间距下的x-y平面温度场分布。当热源间距为5 mm时,2个热源熔池连接在一起,热源高温区为典型狭长椭圆状,如图12a所示。随着热源间距的增加,2个热源产生的高温区域部分逐渐分开,热源高温区变为“葫芦”状,同时在焊缝的横向高温区域范围逐渐扩大。当热源间距最大时高温区域尾部变小,这表明在被激光熔化的铝合金母材,已经部分已经凝固,后置的辅助电弧作用下降,过大的热源间距将减低熔融金属的浸润铺展性。

图12 不同热源间距下的x-y平面温度场分布

图13为不同热源间距下的界面的热循环曲线。同样的随着热源间距的增加最高峰值温度并未发现明显变化。热源间距为5 mm时,由于间距较近受高温激光热源的影响,此参数下并未出现电弧作用峰值温度。随着热源间距的增加,电弧的高温峰值温度出现延后,并且峰值温度出现下降,相应的界面冷却时间减小,此时界面高温停留时间变短。当d>20 mm之后,因第二峰值温度降低并且出现时间变短,此时进入到冷却阶段的后期,界面反应基本完成,由此可见过大的热源间距将使电弧的辅助作用变弱,从而对金属间化合物生长的影响减小。

图13 不同热源间距下的界面热循环曲线

3 结论

(1)电弧辅助激光焊中,激光热输入决定竖直界面的最高峰值温度,峰值温度随激光热输入增加而增加,界面最高峰值温度为1 300 ℃。在峰值温度出现电弧辅助激光特有的双峰特性,并且在冷却阶段出现温度缓慢升高的部分。

(2)随着焊接电流的增加,热循环曲线的第二峰值温度逐渐增加,将引起熔池的冷却时间的延长,高温区最长停留时间可达0.7 s,润湿铺展性能将得到提高,但由于界面最高温度变化不大,因此对金属间化合物层生长影响不大。

(3)热源间距的改变不会影响最高峰值温度,随着热源间距的增加,电弧的峰值温度出现延后现象,并且出现下降,相应的界面冷却时间减小,界面高温停留时间变短。